(54) СПОСОБ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОЙ СМЕСИ, СОДЕРЖАЩЕЙ НЕ МЕНЕЕ ТРЕХ КОМНОНЕНТОВ

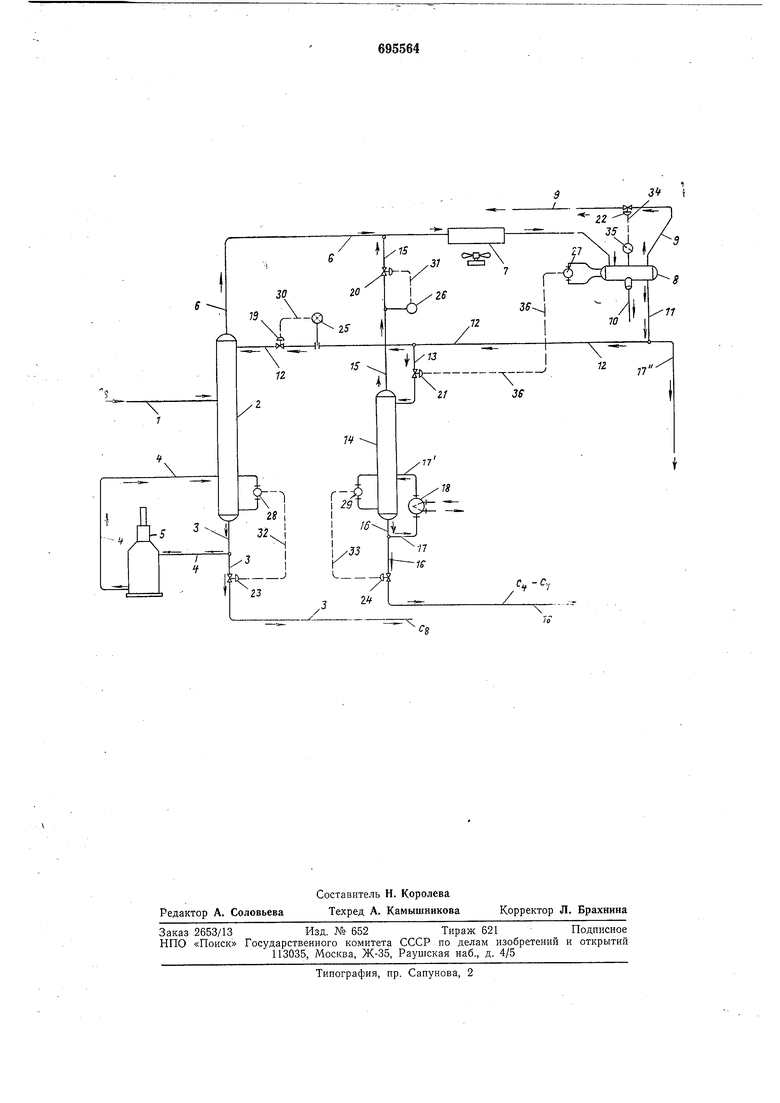

ционную колонну 2, с верха которой отводят паровой продукт первой колонны, с низа колонны по линии 3 выводят кубовый остаток.

Паровой продукт, отводимый с верха колонны, содержит водород, углеводороды Ci-Cg, а также небольшое количество углеводородов Cj. Кубовый остаток содержит в значительной степени углеводороды Cj и углеводороды Cs, содержащиеся в сырье. Часть кубового остатка по линии 4 через нагреватель 5 рециркулируют в колонну 2.

Паровой продукт первой колонны, отводимый по линии 6, направляют в конденсатор 7. Полученный поток в смешанной фазе направляют в приемник 8. Поток отходящего газа, содержащий водород и углеводороды Ci-Cg, удаляют из приемника 8 по линии 9. Скорость удаления газового потока регулирует давление в системе отвода с верха колонны, а также давление в первой колонне 2. Воду из приемника удаляют по линии 10. Жидкий продукт отводят по линии и и делят на два потока. Один из них по линии 12 направляют на орошение первой фракционирующей колонны 2.

Второй поток по линии 13 направляют в верхнюю часть второй фракционирующей колонны 14 в качестве сырья. Паровой продукт второй колонны отводят по линии 15 и подают в линию 6. Этот продукт содержит углеводороды Ci-С. Кубовой остаток отводят по линии 16, он содержит углеводороды .

Подачу тепла во вторую колонну обеспечивают рециркуляцией части кубового остатка по линии 17 через ребойлер 18.

При необходимости часть жидкости, отводимой по линии 11, возможно выводить нз процесса по линии 17.

Система регулирования процесса определяется, технологическим соединительными линиями, обозначенными на чертеже позициями б, 15, И, 13 и 12, задвижками - позиции 19, 20, 21, 22 и 23, 24, элементами регулирования - позиции 25, 26, 27, 28 и 29, устройствами - позиции 30, 31, 32, 33, 34, 35, 36.

Скорость кубового остатка, рециркулируемого по линии 4 в колонну 2, регулируют адвижкой 23 в зависимости от сигнала, подаваемого с регулятора уровня 28 с помощью устройства 32.

Скорость потока, подаваемого на орошение фракционирующей колонны 2, регулиуют задвижкой 19 в зависимости от сигнаа, подаваемого с устройства изменения и егулирования расхода потока 25 посредстом устройства 30.

Давление во второй колонне устанавлиается вторым регулятором давления 26, оторый заставляет срабатывать регулирущую задвижку 20 через посредство устойства 31.

Скорость потока кубового остатка, рециркулируемого по линии 17, регулируют

задвижкой 24, которая срабатывает в ответ

на сигнал, передаваемый устройством 33 с

регулятора уровня 29.

Скорость газового потока, отводимого по линии 9, регулируют задвижкой 22, управляемой регулятором давления через устройства 34 и 35.

Расход потока, проходящего по линии 13, устанавливают регулятором уровня 27, который с помощью устройства 36 подает сигнал на задвижку 21. В качестве исходного сырья возможно

использовать различные углеводородные смеси, в том числе и нефтяные фракции с широкими интервалами кипения.

Общие пределы рабочих условий для обеих фракционирующих колонн составляют:

абсолютное давление 0,5-71 кг/см и тем-, пература 66-371°С и выще. Эти рабочие пределы поддерживают в нижней части каждой колонны. Предпочтительными пределами рабочих условий для колонн являются температура в нижней части колонны 149-288°С и давление 1,5-30 кг/см. Давление на верху каждой колонны может быть одинаковым, так как они связаны между собой системой труб для отвода паров с верха колонны, но во второй колонне может использоваться и более высокое давление. При равных давлениях температура, поддерживаемая во второй колонне, будет ниже, чем температура в первой колонне.

Коэффициент орощения для двух колонн также будет изменяться. Предпочтительно он поддерживается в пределах от 0,5 : 1 до 5 : 1 для каждой колонны.

Поток сырья подают в первую колонну в

промежуточную точку, то есть сырье поступает в колонну в вертикальной точке, которая отделена от верхней и нижней части колонны по крайней мере двумя фракционирующими тарелками. Во вторую колонну

жидкость подают в ее верхнюю часть. Термин «верхняя часть означает верхнюю половину колонны. Предпочтительно, сырье поступает в колонну на уровне, который отделен от верха колонны по крайней мере

тремя фракционирующими тарелками. Сырье в большинстве случаев подают непосредственно на верхнюю тарелку, но для того чтобы способствовать фракционированию, возможна подача в более низких точках. Если используются такие точки, то орошение должно подаваться, на верх второй колонны.

Предлагаемый способ может быть осуществлен с использованием системы, показанной на чертеже, или с использованием системы, которая выходит за пределы описанной. Например, в конденсирующих средствах могут использоваться охлаждающая вода или рефрижерация, а не воздух, как

это показано. Возможны также изменения

и в показанной системе регулирования. Скорость орошения в первой колонне возможно регулировать в ответ на температуру паров или жидкостей первой колонны, а не устанавливать на постоянной, но изменяющейся величине. Может быть исключена система регулирования давления, предназначенная для использования на второй колонне.

Пример. Поток сырья, содержащего водород, ксилолы, этилбензол и углеводороды Ci-Ci, подают на двадцать первую тарелку 40-тарелочной фракционирующей колонны. Поток подают нри 121°С, манометрическом давлении 5,5 кг/см и расходе примерно 1851 моль/ч. Поток парового продукта, отбираемого с верха колонны, имеющий средний мол. вес 75 и расход примерно 869 моль/ч, выводят из этой колонны при 134°С и при манометрическом давлении 4 кг/см. Этот поток содержит около 14 моль/ч водорода, 25,6 моль/ч метана, 7 моль/ч этана и 12 моль/ч пропана. Кубовый остаток низа колонны отводят при 214°С при расходе 1722 моль/ч. Он содержит 29 моль/ч толуола, 186 моль/ч этилбензола и 1377 моль/ч ксилолов. Продукт содержит следы бензола.

Паровой продукт первой колонны смешивают с 22 моль/ч потока парового продукта второй колонны. Смешанные пары охлаждают до температуры --43°С и сепарируют в приемнике при манометрическом давлении 3,9 кг/см. При этом 95,2 моль/ч газовой смеси выпускают систему топливного газа. Газовая смесь содержит весь водород, метан, этан и все углеводороды Сз, содержащиеся в потоке исходного сырья. Он содержит примерно 30,2 моль/ч бутана, 3,2 моль/ч пентанов и меньшие количества различных углеводородов с более высокими точками кипения. Поток жидкости из приемника выводят при расходе 795 моль/ч и разделяют на две части. Одну часть подают на верхнюю тарелку первой фракционирующей колонны в виде орошения при расходе 740 моль/ч.

Часть жидкости подают наверхнюю тарелку второй 20-тарелочной колонны при 43°С. Вторая колонна работает при 140°С и манометрическом давлении 6,3 кг/см. При этих условиях может происходить разделение меньшей части потока отбираемой с верха колонны жидкости на указанный поток паров, отбираемых с верха колонны, и второй поток жидкости. Пары,

отбираемые с верха второй колонны, имеют 54°С, средний мол. вес 55,1 и содержат 0,5 моль/ч этана, 2,5 моль/ч пропана, 18,4 моль/ч бутанов и примерно 0,2 моль/ч пентанов. Кубовый остаток колонны выводят с расходом 33 моль/ч (0,3 моль/ч бутанов, 6,5 моль/ч пентанов). Кроме того, он содержит бензол, толуол, парафины Cs и нафталины и другие углеводороды и не со,держит углеводородов Ci-Сз.

Формула изобретения

Способ разделения углеводородной смеси, содержащей не менее трех компонентов, путем ректификации исходного сырья в первой колонне с получением кубового остатка и верхнего парового продукта первой колонны, конденсации последнего, ректификации конденсированного продукта во второй колонне с получением кубового остатка и верхнего парового продукта второй колонны, конденсации последнего, отличающийся тем, что, с целью упрощения процесса, конденсацию верхних паровых продуктов проводят совместно, продукт конденсации подвергают стабилизации, стабилизированный продукт разделяют на два потока с направлением первого на орошение в первую колонну, второго на ректификацию во вторую колонну.

Источники информации,

принятые во внимание при экспертизе 1. Гуревич М. Л. Технология переработки нефти и газа, М., «Химия, ч. I, 1972, с. 297.

2. Касаткин А. Г. Основные процессы и аппараты химической технологии. М., Госхимиздат, 1960, с. 566 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ | 2012 |

|

RU2483783C1 |

| СПОСОБ ВЫВЕТРИВАНИЯ И СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ С АБСОРБЦИОННЫМ ИЗВЛЕЧЕНИЕМ МЕРКАПТАНОВ | 2014 |

|

RU2548955C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| Способ выделения нормальных парафиновых углеводородов из смеси,содержащей изопарафиновые углеводороды | 1976 |

|

SU984401A3 |

| ОБРАБОТКА ГАЗА, СОДЕРЖАЩЕГО УГЛЕВОДОРОДЫ | 2001 |

|

RU2283994C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛМЕРКАПТАНА | 2013 |

|

RU2539652C1 |

| СПОСОБ (ВАРИАНТЫ) УДАЛЕНИЯ СЕРОВОДОРОДА, ОБРАЗУЮЩЕГОСЯ В ТЯЖЕЛЫХ НЕФТЕПРОДУКТАХ ПРИ ИХ ПЕРЕРАБОТКЕ | 2011 |

|

RU2485166C2 |

| СПОСОБ И УСТАНОВКА СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ | 2013 |

|

RU2546668C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

Авторы

Даты

1979-10-30—Публикация

1977-08-12—Подача