ных парафиновых углеводородов при 40-250 0 и давлений 11-35 атм и выводом потока экстракта, содержащего нормальные парафиновые углеводороды, очищающее вещество и десорбент, с последующим направлением потока экстракта в первые фракционирующие .устройства с получением первого головного потока,, содержащего смесь очищающего вещества и десорбента, и первой кубовой фракции, содержащей нормальные парафиновые углеводороды, потока рафината во вторые фракционирующие устройства с получением второго головного потока, со тоящего из смеси очищающего вещества и десорбента, и второго кубового остатка, содержащего изопарафиновые углеводороды, разделением смеси очищающего агента и десорбента в третьих фракционирующих устройствах с получением третьего головного потока десорбента и .третьего кубового остатка - очищающего вещества - и рециркуляцией их в зоны десорбции и очистки с проведением процесса выделения при периодическом смещении функциональных зон в направлении жид костного потока внутри колонны через массу адсорбента и непрерывные потоки получаемых экстракта и рафинатаГ2 Целью изобретения является снижение энергозатрат процесса. Поставленная достигается способом выделения нормальных парафи новых углеводородов из смеси, содержащей изопарафиновые углеводороды, путем направления исходного сырья в жидкой фазе в колонну, заполненную адсорбентом, селективным по отношению к нормальным парафиновым углеводородам, и имеющую не менее трёх функциональных зон, расположенных последовательно и взаимно связанных в том числе концевых зон, обеспе-чивающих непрерывный циклический поток в одном направлении в следующем порядке: зона адсорбции, расположенная между входящим потокам сырья у ,. верхней границы и выходящим потоком полученного рафината у нижней границы; зона очистки, находящаяся над зоной адсорбции, расположенная между выходящим потоком полученного экстракта у верхней границы и выходящим потоком исходного сырья у нижней гра ницы, и имеющая входящий поток очищающего агента, расположенный выше входящего потока исходного сырья; зо на десорбции, находящаяся над зоной очистки, расположенная между входящим потоком десорбента у границы и выходящим потоком экстрак та у нижней границы, с подачей в зону очистки очищающего вещества ра финатного типа,, в зону адсорбции исходного сырья с проведением проце са адсорбции нормальных парафиновых углеводородов при 40-250 0 и давлении 1-35 атм и выводом потока рафината, содержащего изопарафиновые углеводороды, очищающее вещество и десорбент, в зону десорбции - десорбента с проведением процесса десорбции нормальных парафиновых углеводородов при 40-250С и давлении 1-35 атм и вы водом потока экстракта, содер кащего нормальные парафиновые углеводороды, очищающее вещество и десорбент, с последующим направлением потока экстракта в первые фракционирующие устройства с получением первого головного потока, содержащего смесь очищающего вещества и десорбента, с отбором бокового погона, отводимого выше точки подачи сырья, и первой кубовой фракции, содержащей нормальные парафиновые углеводороды, потока рафината во вторые фракционирующие устройства с получением второго головного потока, состоящего из смеси очищающего вещества и десорбента, с отбором бокового погона, отводимого выше точки подачи сырья, и второго кубового остатка содержащего изопарафиновые углеводороды, разделением смеси боковых погонов в третьих фракционирующих устройствах с получением третьего головного потока десорбента и третьего кубового остатка - очищающего вещества - и рециркуляцией в зону десорбций смеси третьего, второго и первого головных потоков.и в зону очистки третьего кубового остатка, при этом разделение в первых и вторых фракционирующих устройствах проводят с отбором боковых погонов, отводимых выше точки подачи сырья фракционирующих устройств, с подачей в третьи фракционирующие устройства смеси боковых погонов и на рециркуляцию в зону десорбции направляют смесь третье.го, второго и первого головных потоков. Термин исходный поток обозначает поток, при помощи которого исходный материал переносится к адсорбен- ту. Исходный материал содержит один или несколько экстрагируемых компонентов и один или несколько рафинатных компонентов. Экстрагируемым компонентом является соединение или тип соединений, который наиболее селективно поглощаются адсорбентом, тогда как рафинатным компонентом является соединение или тип соединений, которые поглощаются менее селективно. Нормальные парафины в исходном потоке являются экстрагируеМЕЛМИ компонентами, тогда как идопарафины исходного потока и больЩая часть ароматических углеводородов являются рафинатными компонентами. Однако небольшая часть исходных ароматичес ких углеводородов адсор.бируется на поверхности частиц адсорбента и поэ . му она может расматриваться в качестве экстрагируемого компонента в строгом смысле этого термина. Терми экстрагируемый компонент относится к более селективно адсорбируемому соединению или типу соединений, пред ставляющими собой целевой продукт данного процесса, например, нормаль ным парафинам. Термин десорбирующий материал обозначает материал, способный десорбировать экстрагируемый компонент. Термин первый десорбирующий материал обозначает материал, способный десорбировать поглощенные на поверхности ароматические углеводороды, но не способный де сорбировать из адсорбента поглощенные нормальные парафины, тогда как термин второй десорбирующий материал - десорбирующий материал, пред назначенный для десорбции поглощенных нормальных парафинов. Термин очищающее вещество обозначает соединение рафинатного типа, принятое в процессе для первой цели вымывания рафинатных компонентов из неселектив ного пустого объема абсорбента. Термин поток десорбента или входной iпоток десорбента обозначает поток, благодаря которому десорбирующий ма териал подается к адсорбенту. Термин поток рафината или выходной поток рафината обозначает поток, благодаря которому из адсорбента выводи ся большинство компонентов рафината. Состав рафинатного потока может из, меняться от 100% десорбирующего материала до 100% компонентов рафината. Термин поток экстракта гши выходной поток iэкстракта обозначает п ток, благодаря которому экстрагированный материал, десорбированный с помощью десорби)уютего материала, удаляется из адсорбента. Состав потока экстракта также может изменяться от 100% десорбирующего материала до 100% экстрагированных компонентов I Хотя с помощью предлагаемого изоб ретения можно получить высокочистые нормальные парафины с высокими степенями извлечения (90% или выше) , следует отметить, что как экстрагируемый компонент полностью не прглощается адсорбентом, так и раф)инат ный компонент полностью не пропускается адсорбентом. Поэтому в потоке экстракта имеются небольшие количества компонентов рафината, и наобо рот, в потоке рафината находятся небольшие количества экстрагируемого компонента. Кроме того потоки экстра та и рафината дополнительно отличаются друг от друга и от исходной сме си отношением концентраций экстрагируемого компонента и компонента рафината, характерным для каждого конкретного потока. Отношение концентрации адсорбированных нормальнйх парафинов к концентрации неадсорбированных изопарафинов будет наименьшее в потоке рафината, более высокое в исходной смеси и самое высокое в потоке экстракта. Аналогичным образом отношение концентрации.неадсорбированных изопарафинов и концентрации адсорбированных нормальных парафинов будет наивысшее в потоке рафината, несколько ниже и наименьш ее в потоке экстракта. Термин селективный объем пор адсорбента определяется как объем адсорбента, который селективно адсорбирует экстрагируемые из сырья компоненты. Термин неселективный пустой объем адсорбента представляет собой объем адсорбента, который не удерживает селективно компонeнты эстрагируемые из сырья. Этот объем включа ет полости адсорбента, содержащие инертные участки, и промежуточные пустые пространства между частицами адсорбента. Селективный объем пор и неселективный пустой объем выражают в объемных величинах и они являются важными для определения точных расходов жидкости, требуемых для эффективнойработы рабочей зоны при Данном количестве адсорбента. Когда адсорбент поступает в рабочую зону его неселективный пустой объем вместе с селективным объемом пор заполняется жидкостью в этой зоне. Неселективный пустой объем используется при определении количества жидкости, которое следует направить в ту же зону в направлении противоположном движению адсорбента для вытеснения жидкости, находящейся в селективном пустом объеме. Если расход жидкости, направляемой в зону, меньше расхода неселективного пустого объема адсорбента, поступающего вэту зону, то наблюдается суммарное увеличение жидкости в зоне .адсорбентом. Поскольку это суммарное увеличение представляет собой жидкость, находящуюся в селективном пустом находящуюся в селективном пустом объе- ме адсорбента, то оно (увеличение, унос} во многих случаях содержит менее селективно удерживаемые исходные компоненты. В опреде.г1енных случаях селективный объем пор адсорбента может адсорбировать, рафинатный материал из жидкости, окружающей адсорбент, так как в определенных случаях имеется при адсорбции в селективном объеме пор конкуренция между экстрагируемым и рафинатным материалами. Если адсорбент окружает относительно большое по отношению к экстрагируемому материалу количество рафинатного материала то рафинатный материал становится достаточно конкурентоспособным, чтобы поглощаться адсорбентом. Исходными материалгами, используемыми в предлагаемом процессе, являются углеводородные фракции с углеродным числом, изменяющимся примерно о 6 атомов углерода на молекулу вплоть до 30 атомов углерода на мЬлекулу. Углеродное число углеводород ных фракций может быть значительно уже, например, приблизительно от трех до десяти атомов углерода. Исходным потоком является Qp- С С керо синовая фракция) или С (газойлевая фракция)..Исходные потоки могут содержать нормальные парафины, изопарафины и ароматические углеводороды в различных концентрациях, но могут не содержать олефинов или содержать их в небольшомколичестве.В за висимости от типа сырья,из которого получена углеводородная фракция,и от диапазона углеродного числа этой фрак ции, концентрация нормальных парафино может изменяться в пределах 15-60 об сырья, а концентрация ароматических углеводородов - 10 - 30 об.% от объема сырья. Более необычными могу быть потоки сырья с концентрациями ароматических углеводородов 2 4 об.%. Так как ароматические углев -дороды сырья, подобные изопарафинам не входят в поры адсорбента, поскол ку диаметр их поперечного сечения слишком велик, то почти все эти аро матические углеводороды попадают в рафинатный поток. Небольшая часть и слишком сильно адсорбируется на поверхности ча&тиц адсорбента и обязательно попадает в качестве загряз jнения в экстрагированный (нормальны парафины) продукт. Исходные ароматические углеводороды содержат моноциклические ароматические углеводоро ды, например бензол или алкилбензолы, инданы или алкил-инданы, и бициклические ароматические углеводоро ды, включающие нафталины, бифенилы или аценафтены. Ароматические загрязнения характеризуются общей фор мулой - С H2j,j, где . , как принято в масс-спектромётрии, указывает конкретное число, которое при подстано ке в эмпирическую формулу определяе различие между различными усложненными видами ароматических углеводородов. Наиболее сильно удерживаются На адсорбенте определенные -jg и } а матические углеводороды. Другие типы ароматических углеводородов, например jg или i Q , такхсе прочно адсорбируются. Определенное очищаюп ее вещество в предпочтительном варианте имеет точку кипения, отличную от точки кипения рафинатного компонента исходного потока, с тем чтобы легко выделяться из рафинатного потока при перегонке. Таким образом, согласно предлагаемому способу очищающее вещество выбирается из высоко- или низкокипящих гомологов изопарафинов или нафтенов исходного сырья. Примером пригодного очищающего вещества, которое используется при выделении нормальных парафинов из С исходного сырья, является изооктан, который не поглощается адсорбентом и-определяется от С -рафинатных компонентов путем перегонки. Очищающее вещество подают со скоростью, равной объемной скорости пустого пространства между частицами адсорбента, проходящего-данную точку в цикле обработки при данной скорости циркуляции, благодаря чему из пространства между частицами адсорбента по мере циркуляции последнего в процессе полностью и непрерывно удаляется увлеченный материал, в первую очередь рафинатные компоненты. Вытесненные рафинатные компоненты объединяются в жидкий поток, текущий через адсорбент и, в конечном счете, удаляются из циркулирующей жидкой фазы в виде потока рафината, часть которого в дальнейшем поступает во фракционирующие устройства рафинатного потока, где извлекаются рафинатные компоненты. Предпочтительная скорость подачи очищающего вещества в зону очистки равна или превышает скорость прохождения пустых пространств между частицами адсорбента, которая в каждом конкретном случае зависит от размера частиц адсорбента, от того, используется ли в процессе движущийся или неподвижный слой частиц и от других фак.торов. Используемые в предлагаемом процессе материалы легко удаляются из исходной смеси. Как поток рафината, так и поток экстракта извлекаются из адсорбента в смеси с десорбирующими материалами. Без отделения этих десорбирующих материалов чистота экстрагирования компонентов и рафинатных компонентов, если их извлечение желательно, не очень высока, а также нельзя повторно использовать десорбирующие материалы .в процессе. Поэтому десорбирующие материалы имеют диапазон температур кипения, отличный от такового для исходной смеси, что позволяет применить фракционирование для разделения рафинатных и экстрагированных компонентов и позволит извлечь десорбирующие материалы для возможности их повторного использования в процессе. В процессе может использоваться один или два десорбирующих материала. Первый десорбирующий материал использовать необязательно, если ну но получить экстрагированный продук содержащий пониженную концентрацию исходных ароматических углеводородо При использовании первого десорбирующего материала концентрация исхо ных ароматических углеводородов в экстрагированном продукте снижена д менее 0,05 вес.% Первые десорбирующие материалы, которые используются в предлагаемом процессе, для возможности сепарации их путем пере гонки содержат ароматические углеводороды , имеющие температуру кипения, отличную от таковой для исходной смеси. Предпочтительно также, чтобы первый десорбирующий материал имел точку кипения, отличную от таковой для очищающего вещества для в можности разделения их путем перегонк. Первыми десорбирующими матер лами служат индивидуальные ароматические углеводороды, например, бензол, толуол, изомеры ксилола и этил бензол или смесь из ароматических углеводородов Cg. В приведенном примере, где из исходного потока углеводородов dg- С, нужно удалить нормальные парафины, а в качестве очищающего вещества используют изооктан, примерами пригодных первых десорбирующих материалов служат П-к лол или этилбензол. При использован первого десорбента в смеси с очищаю щим веществом концентрация первого десорбирующего материала смеси изменяется примерно 5 - 100% от общег объема смеси. Более предпочтительная область концентраций находится между 15 - 40 об.%. Поскольку задачей первого десорбирующего материала является десорбция только адсорбированных поверхностей исходных ароматических углеводородов, также важно, чтобы первый десорбирующий материал не содержал или содержал небольшое количество второго десорбирующего материала во избежание .десорбции норршльных парафинов. В предпочтительном варианте концентрация второго десорбирующего материала в первом десорбирующем материале должна быть меньше 1,0 o6i.% Второй десорбирующий материал для возможности выделения его с помощью перегонки содержат любой но мальный парафин с точкой кипения, о личной- от точки кипения исходной см си. В качестве второго десорбента используют нормальный пентан, поско ку он легко отделяется от обычноИС пользуемого в даннрм процессе сырья Второй десорбирующий материал может на 100% состоять из нормальных парафинов, но может иметь и более низкую концентрацию нормальных парафинов в смеси с разбавителем Сизопарафином или нафтеном. При использовании в смеси с разбавителем концентрация нормальных парафинов составляет 40 - 80 об,%. Важно, чтобы , второй десорбирующий материал вовсе не содержал или содержал небольшое количество первого десорбирующего материала, так присутствие ароматических углеводородов препятствует десорбции нормальных парафинов вторым десорбирующим материалом. В предпочтительном варианте концентрация пёрвого десорбента во втором должна быть менее 0,1 об.%. Предназначенные для использования в данном случае твердые адсорбенты содержат селективные к форме цеолиты, известные как молекулярные сита. Термин селективные в форме подразумевает способность цеолитов разделять молекулу по их форме или размеру благодаря тому, что поры цеолита имеют фиксированный диаметр в поперечном сечении. Цеолиты пренадлежат к группе кристаллов из силиката алюминия, имеющих каркасную структуру, в которой каждый тетраэдр из SiОи или АЕО имеет общие углы с другим тетраэдром, и таким образом распределяются в структуре все атомы кремния,алюминия и кислорода. Эти кристаллы имеют химическую формулу, в которой отношение +Af/: /О/ составляет 1 : 2. Из разных типов известных цеолитов в качестве молекулярных ситпригодны лишь те, которые имеют жесткие карк&сы. При персональном формовании кристаллы цеолита содержат воду в промежутках каркаса. При умеренном нагреве эта вода улетучивается и создает открытые полости одинакового размера, в которые проникают соединения, максимальные диаметры молекул которых незначительно больше минимальных диаметров полостей , Чистые цеолитные молекулярные сита, особенно синтетические молекулярные сита, получают в виде мягких порошковых масс или небольших кристаллов. Для использования в промышленных процессах эти деолитные кристаллы смешиваются со связующими материалами, нагфимер глиной, кремнеземом или другими материалами, для образования более прочных, более JiзнpcocтЬйкиx частиц. Предусмотренные адсорбенты предствляют собой цеолиты с одинаковыми диаметрами пор 5 А, например, шабазит, или особенно такие, как молекулярные сита типа 5 А, поставляемые. Линде. Эти последние сита обычHo находятся в виде экструдата, окатышей или в гранулированном виде и содержат чистый 5 А цеолит и связумщий материал, например глину. Используемый адсорбент находится в виде частиц размером 20 - 40 меш.

Адсорбент применяется в виде плотного компактного неподвижного слоя, который попеременно контактирует с

исходной смесью и десорбирующими материалами. В простейшем устройстве адсорбент применяется в виде одного неподвижного слоя. В -другой установке используется набор из двух или более неподвижных слоев - с соответствующим переключением их таким образом, что исходная смесь проходит через один или несколько адсорбционных слоев, тогда как десорбирующий материал проходит через один или несколько других слоев из этого набора. Направление течения исходной смеси и десорбирующих материалов через адсорбент может быть либо снизу вверх либо сверху вниз. Также могут применяться обычные устройства для осуществления контакта жидкость твердое тело, в неподвижном слое.

Однако противрточные cиcтe ФJ с движущимся слоем или имитированные .противоточные систег1ы имеют намного большую эффективность разделения,чем системы с неподвижным слоем адсорбента, и поэтому являются предпочтительными. В процессах с движущимся слоем или с имитированным движущш1ся слоем адсорбция и десорбция протекает непрерывно, что позволяет как непрерывно получать потоки экстракта и рафината, так и непрерывно использовать потоки исходного сырья и лесорбента. Один цз известных вариантов данного процесса подобен противоточной системе с движущимся слоем. В такой системе имеется постепенное движение жидкости через множество проходов книзу адсорбционной камеры, что имитирует направление кверху движение содержащегося в камере адсорбента. Обычно четыре линии рабо- тают влюбое время: линия подвода исходного потока, линия подвода потока десорбента, линияотвода потока рафината и линия отвода потока экстракта. В соответствии с этим движе.нием, как бы моделирующим движение

твердого адсорбента кверху, является движение жидкости, занимающей пустой объем слоя адсорбента. Для поддержания противоточного контактирования с течением жидкости книзу адсорбционная камера оборудуется насосом. Так kaK точки ввода жидкости смещаются через цикл, то циркуляционный насос камеры обеспечивает разные зоны, требующие разных расходов. Регулятор с nporpar/fiviHbiM управлением устанавливается и регулирует эти расходы.

Точки ввода активных жидкостей эффективно делят адсорбционн ю камеру на отдельные зоны, каждая из которых имеет свою функцию. Необходимо использовать для осуществления процесса три отдельные рабочие зоны, хотя в некоторых случаях применяется необязательная четвертая зона.

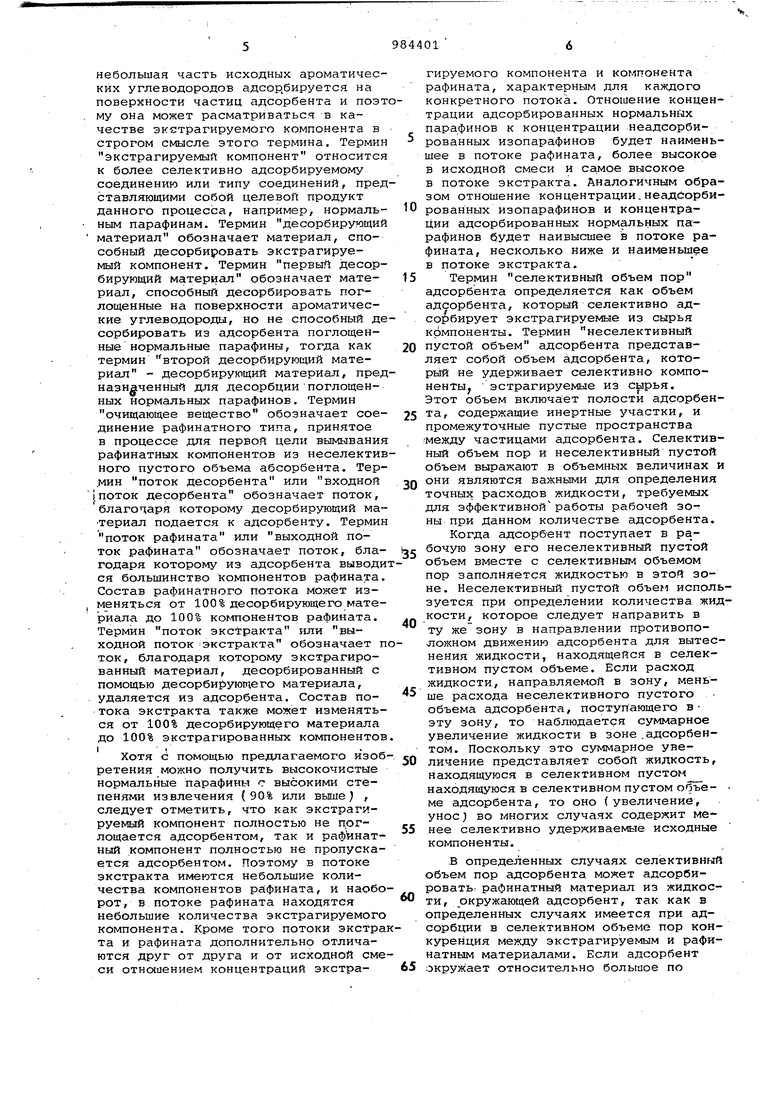

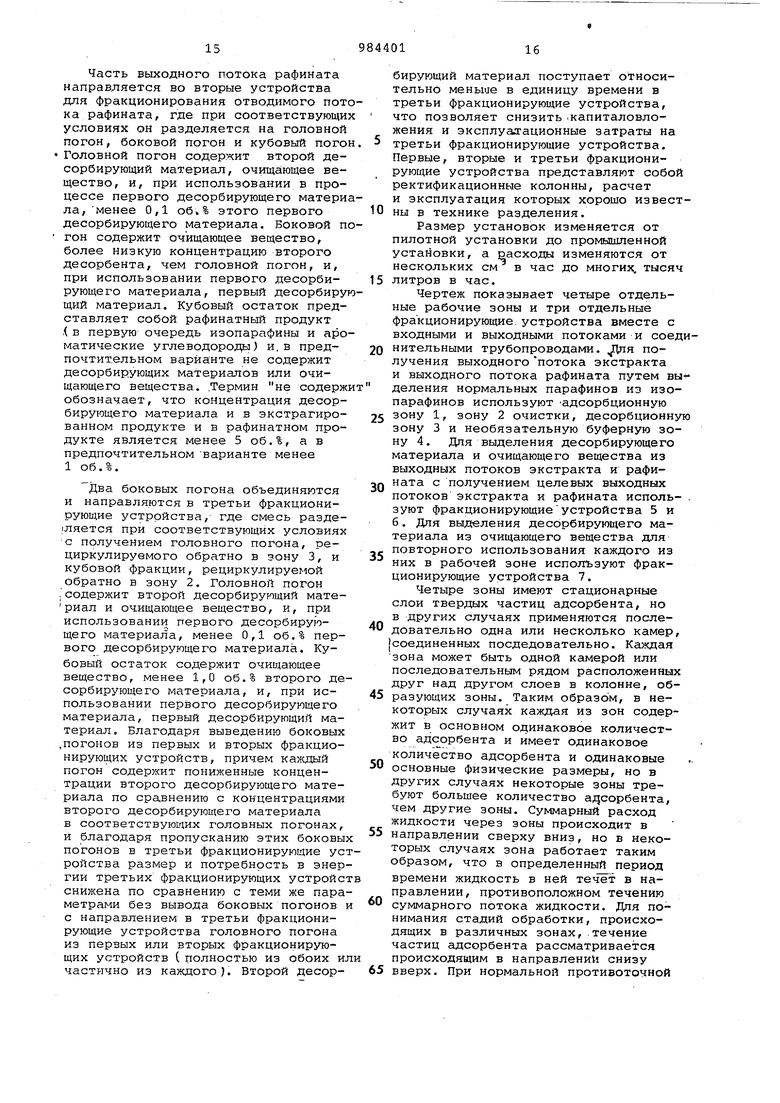

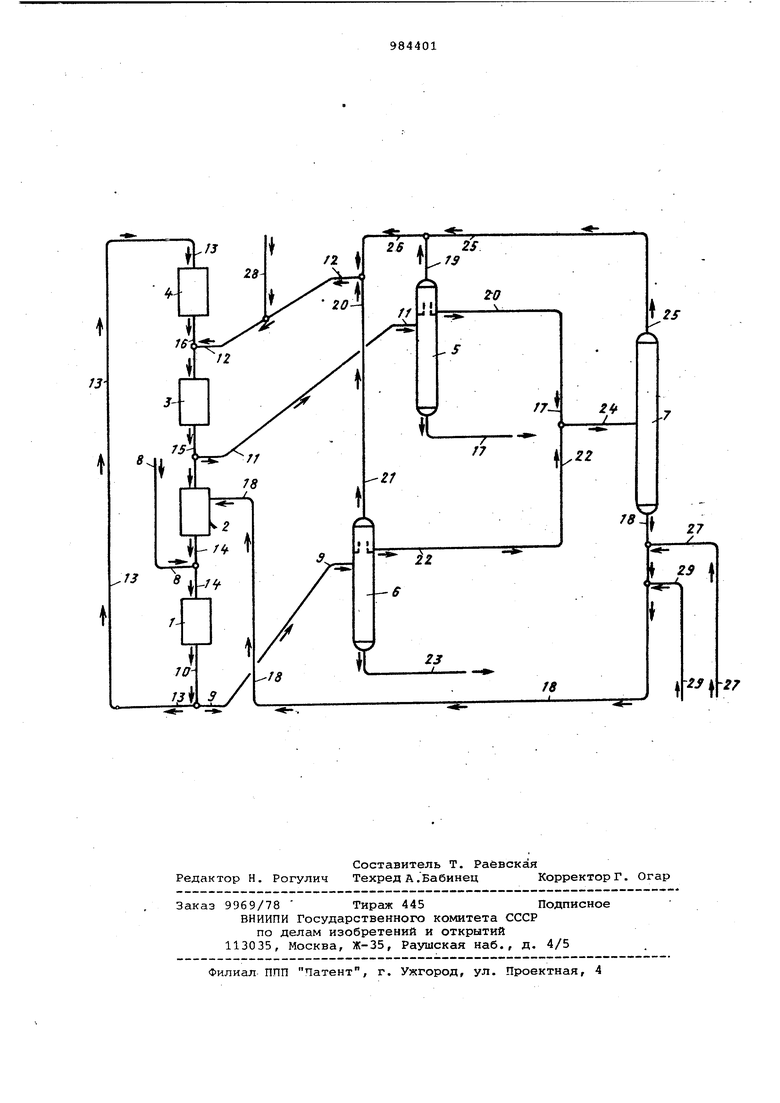

На чертеже приведен схема, реализующая предлагаемый способ.

Адсорбционная зона 1 определяется адсорбентом, расположенным между входом потока .сырья и выходом потока рафината.В.этой зоне сырье контактирует с адсорбентом,адсорбируется экстрагируемый компонент и отводится поток рафината. Так как обычный поток через зону 1 направлен от потока сырья, поступающего в зону, к потоку рафината, покидающего Зону, то течение через зону рассматривается происходящим сверху вниз от входа потока сырья до выхода потока рафината.

Сразу же ( вьаше по течению потока в зону 1) расположена зона 2 очиски. Зона 2 очистки определяется как адсорбент расположенный между выходом потока экстракта и входом потока сырья. Основными операциями, происходящими в зоне 2, являются вытеснение из неселективнбго пустого объема адсорбента любого рафинатного матриала, попадающего в зону 2 при перемещении в эту зону адсорбента, и селективная десорбция всякого рафинатного материала, адсорбированного в порах селективного объема адсорбента или адсорбированного поверхностям частиц адсорбента. Эти операции осуществляют, пропуская очищающее вещество, десорбирующий материал и часть потока экстракта из зоны 3 в зону 2, причем верхней границей зоны 2 служит выход потока экстракта Течение материала в зоне 2 направлено книзу от выходного потока экстракта к входному потоку сырья.

Над зоной 2 расположена зона 3 десорбции. Зона 3 десорбции определяется, как адсорбент, расположенный между входом десорбента и выходом потока экстракта. Назначение зоны 3 десорбции состоит в вытеснении нормальных парафинов адсорбированных адсорбентом в течение контакта с зоной 1 в преддащущем цикле работы, вторым дерорбирующим материалом, поступающим в эту зону. Течение жидкости в зоне 3 происходит в том же направлении, что и в зонах 1 и 2.

В некоторых случаях используют необязательную буферную зону 4. Эта зона, определяемая как адсорбент, расположенный- между ВЕЛХОДЯЩИМ потоком рафината и входящим потоком десор.бента, при ее наличии располагается над по течению зоной 3. Зона 4 применяется для сохранения количества используемого на стадии десорбции д сорбента, поскольку часть потока рафината, выводимогоиз зоны 1, поступает в зону 4 для замены прису ствующего в этой зоне материала и в теснения его в зону десорбции. Зона 4 содержит достаточное количество адсорбента, так что рафинат, присут ствующий в потоке рафината, проходя щий из зоны 1 и в зону 4, предохраняется от попадания в зону 3 с загрязнением тем самым потока экстракта, удаляемого из зоны 3. В случаях, когда:четвертая рабочая зона не используется,поток рафината, на правляемый из зоны 1 в зону 4, тщательно управляется с тем, чтобы теч ние прямо из зонй 1 в зону 3 можно остановить, когда в потоке рафината проходящем из зоны 1 в зону 3, присутствует значительное количество рафиц тного материала, для того, чт бы не загрязнять выходящий поток эк тракта. Циклическое продвижение входных и выходных потоков через неподвижны слой адсорбента осуществляют с помощью распределительной системы, в которой клапаны на трубопроводах действуют последовательно для перем щения входных и выходных потоков та ким образом, чтобы обеспечить проти воточное течение жидкости относительно твердого адсорбента. Другим способом работы с обеспечением противоточного течения тверд го адсорбента по отношению к жидкос ти является использование вращающего ся дискового клапана, к которому при соединены входные и выходные потоки и линии, через которые потоки поступающего сырья, отводимого экстракта поступающего десорбента, рециркулирующего рафинатного продукта и отводимого рафината, продвигаются через слой адсорбента в одном и том же направлении. Как коллекторное уст ройство, так и дисковый клапан известны в технике. i Во многих случаях одйа рабочая зона содержит значительно большее к личество адсорбента, чем некоторая другая рабочая зона. Например, в некоторых случаях буферная зона содержит минимальное количество адсорбента по сравнению с количеством адсорбента, потребным для зон адсорб ции и очистки. В случае, когда используется десорбент, который легко десорбирует экстрагированный материал из адсорбента, то в зоне десорбции необходимо относительно небольшое количество адсорбента по сравнению с количеством адсорбента необходимым в буферной зоне, зоне очистки или во всех этих зонах. Так, как необязательно, чтобы адсорбент находился в одной колонне, то в объем предлагаемого изобретения входит использование множества камер или последовательного ряда колонн. Е1еобязательно, чтобы одновременно использовались все входные или выходные потоки и во многих случаях могут отключаться, тогда как другие подводят или отводят материал. Устройство, реашизующее предлагаемый способ, содержит последовательный ряд отдельных слоев, соединенных трубопроводами, после которых расположёны входные или выходные выпускные трубопроводы, к которым прикрепляются различные входные и выходные потоки, переключаемые поочередно и периодически для осуществления непрерывной работы. Соединительные трубопровода присоединяются к передаточным выпуск.ным трубопроводам, которые при нор|Мальных условиях не работают в качестве трубопровода, через которые материал поступает в процесс или выводится из процесса. I Хотя большинство адсорбционных процессов разделения проходит как в жидкой, так и в газовой фазе, для данного процесса предпочтитель- . ной является жидкофазная работа, благодаря более .низким температурным требованиям и более высоким выходам целевого нормального парафина, .достигаемым при работе с жидкой фазой. Адсорбция может протекать в температурном диапазоне 40 - 250 С и в диапазоне изменения давления примерно от атмосферного для 35 ат для обеспечения жидкофазных условий. i Десорбция может происходить при тех же условиях, что и абсорбция. Часть потока экстракта из зоны 3. направляют в первые устройства для фракционирования выходного потока экстракта с целью разделения при соответствующих условиях на головной погон, боковой погон и кубовый остаток. Головной погон содержит второй десорбирующий материал и очищающее вещество, и, при использовании первого десорбирующего материала в процессе, менее О,Г об.% этого первого десорбирующего материала. Боковой погон содержит очищающее вещество, более низкую, концентрацию второго десорбирующего материала, чем головной погон, и, при использовании первого десорбирующего материала, первый десорбирующий материал. Кубовый остаток представляет собой экстрагированный продукт или нормальные парафины и практически не содержит десорбирующих материалов или очищающего вещества. Часть выходного потока рафината направляется во вторые устройства для фракционирования отводимого пот ка рафината, где при соответствующи условиях он разделяется на головной погон, боковой погон и кубовый пого Головной погон содержит второй десорбирующий материал, очищающее вещество, и, при использовании в процессе первого десорбирующего матери ла, менее 0,1 об.% этого первого десорбирующего материала. Боковой п гон содержит- очищающее вещество, более низкую концентрацию второго десорбента, чем головной погон, и, при использовании первого десорбирующего материала, первый десорбиру щий материал. Кубовый остаток представляет собой рафинатный продукт ( в первую очередь изопарафины и аро матические углеводороды) и, в предпочтительном варианте не содержит десорбирующих материалов или очищающего вещества. .Термин не содерж обозначает, что концентрация десорбирующего материала и в экстрагированном продукте и в рафинатном продукте является менее 5 об.%, а в предпочтительном варианте менее 1 об.%. Два боковых погона объединяются и направляются в третьи фракционирующие устройства, где смесь разделяется при соответствующих условиях с получением головного погона, рециркулируемого обратно в зону 3, и кубовой фракции, рециркулируемой обратно в зону 2. Головной погон .содержит второй десорбирующий материал и очищающее вещество, и, при использовании первого десорбиругащего материала, менее 0,1 об.% первого десорбирующего материала. Кубовый остаток содержит очищающее вещество, менее 1,0 об.% второго де сорбирующего материала, и, при использовании первого десорбирующего материала, первый десорбирующий материал. Благодаря выведению боковых ,погонов из первых и вторых фракционирующих устройств, причем каждый погон содержит пониженные концентрации второго десорбирующего материала по сра,внению с концентрациями второго десорбирующего материала в соответствующих головных погонах, и благодаря пропусканию этих боковы погонов в третьи фракционирующие ус ройства размер и потребность в энер гии третьих фракционирующих устройс снижена по сравнению с теми же пара метрами без вывода боковых погонов с направлением в третьи фракционирующие устройства головного погона из первых или вторых фракционирующих устройств ( полностью из обоих и частично из каждого). Второй десорбирующий материал поступает относительно меньше в единицу времени в третьи фракционирующие устройства, что позволяет снизить .капиталовложения и эксплуаяационные затраты на третьи фракционирующие устройства. Первые, вторые и третьи фракционирующие устройства представляют собой ректификационные колонны, расчет и эксплуатация которых хорошо известны в технике разделения. Размер установок изменяется от пилотной установки до промышленной установки, а расходы изменяются от нескольких см в час до многих, тысяч литров в час. Чертеж показывает четыре отдельные рабочие зоны и три отдельные фракционирующие, устройства вместе с входными и выходными потоками и соединительными трубопроводами. 1ля получения выходного потока экстракта и выходного потока рафината путем выделения нормальных парафинов из изопарафинов используют -адсорбционную зону 1, зону 2 очистки, десорбционную зону 3 и необязательную буферную зону 4. Для выделения десорбирующего материала и очищающего вещества из выходных потоков экстракта и рафината с получением целевых выходных потоков экстракта и рафината исполь- . зуют фракционирующиеустройства 5 и б. Дяя выделения десорбирующего материала из очищающего вещества для повторного использования каждого из них в рабочей зоне используют фракционирующие устройства 7. Четыре зоны имеют стационарные слои твердых частиц адсорбента, но в других случаях применяются последовательно одна или несколько камер, соединенных посдедовательно. Каждая зона может быть одной камерой или последовательным рядом расположенных друг над другом слоев в колонне, образующих зоны. Таким образом, в некоторых случаях каждая из зон содержит в основном одинаковое количество адсорбента и имеет одинаковое количество адсорбента и одинаковые основные физические размеры, но в других случаях некоторые зоны требуют большее количество ад сорбента, ч:ем другие зоны. Суммарный расход жидкости через зоны происходит в направлении сверху вниз, но в некоторых случаях зона работает таким образом, что в определенный период времени жидкость в ней течёт в направлении, противоположном течению суммарного потока жидкости. Для понимания стадий обработки, происходящих в различных зонах,.течение частиц адсорбента рассматривается происходящим в направлении снизу вверх. При нормальной противоточной

работе с неподвижным слоем адсорбента материал остается неподвижным, а отдельные зоны адсорбции, очистки, десорбции и буферная зона перемещаются через адсорбент путем переключения различных входных и выходных потоков косвенным способом для обеспечения течения жидкости в противоточном по отношению к адсорбенту направлении и для непрерывного получения потоков экстракта и рафината.

8большинстве случаев переключение входных и выходных потоков в направлении неподвижного слоя десорбента производится одновременно и на одинаковом расстоянии по длине слоя адсорбента. В других случаях нужно, чтобы между, двумя входными и выходными потоками перед их переключением адсорбент выполнял функцию двух

или большего числа зон. I

Адсо)бционная зона 1 представляет собой адсорбент, расположенный между входным трубопроводом 8 исходного сырья и выходным трубопроводом

9рафината соединенным с зоной 1 при помощи трубопровода 10. Сразу.же над адсорбционной зоной 1 расположена зона 2 очистки, причем входной поток (трубопровод) 8 служит общей границей между этими зонами. Зона 2 очистки представляет собой адсорбент, расположенный между выходным потоком 11 экстракта и входным потоком

В сырья. Сразу же над зоной 2 очистки расположена зона 3 десорбции, которая ограничивается выходным потоком 11 экстракта, как общей границей с зоной 2 очистки. Зона 3 десорбции представляет собой адсорбент, расположенный межцу выходным потоком 11 экстракта и входным потоком 12 десорбента. Сразу же над зоной 3 десорбции расположена необязательная буферная зона 4, которая ограничивается йходным потоком 12 десорбента в качестве общей границы с зоной 3 десорбции и ограничиваете. выходным потоком 9 рафината в качестве общей границы с зоной 1 адсорбции. Необязательная зона 4 представляет собой адсорбент, расположенный между вход.ным потоком 12 десорбента и выходным потоком 9 рафината.

Концевые зоны 1 и 4 соединены трубопроводами 13 и 10. Соединительные трубопроводы отводят часть жидкости из зоны 1 по трубопроводу 10 в итоге в линию 13 и в зону 4 или в зону 3, в зависимости от того, используется ли необязательная зона или нет, осуществляя тем самым замкнутую циркуляцию жидкости. Трубопроводами 14-16 соединены соответственно зоны 1 и 2, зоны 2. и 3 и зоны 3 и 4 для осуществления постоянного прохода жидкости из одной зоны и через все остальные

зоны. В частности материал, выходящий из адсорбционной зоны 1 по линии 10, поступает в линию 9 или часть его отводится по линии 13 для передачи в конце концов в буферную зону 4. По-, ступающий в процесс по линии 9 поток исходного сырья проходит через соединительный трубопровод 14 и попадает в адсорбционную зону 1. В некоторых .случаях часть поступающей в зону 2

очистки по линии 14 жидкости смешивается с исходным материалом, поступающим по линии .8 в адсорбционную зону 1. Соединительный трубопровод 15 позволяет в некоторых случаях отводить часть жидкости из зоны 3 десорбции в байпасную линию 11 и в зону

2очистки. Аналогичным образом линия 16 соединяет буферную зону 4 и зону

3десорбции и позволяет часть жид20 кости покидающей буферную зону 4,

смешать с входным потоком контактного материала, поступающего в процесс по линии 12 входного потока десорбента, и в смеси с десорбентом

25 подать в зону 3 десорбции. Это позволяет уменьшить в процессе потреб- ность в десорбенте из внешних источников, а именно в десорбенте, поступающем по линии 12. На линии

30 трубопровода 13 установлен насос или другое устройство для перемещения жидкости с тем, чтобы организовать течение жидкости в процессе jB направлении от линии 10 через ли« нию 13 и буферную зону 4.

Другие насосы и клапана, расположенные на входных и выходных трубопроводах и трубопроводах, соединяющих .различные зоны и регулирующие течение системы не показаны. При необходимости они устанавливаются для по;буждения и регулирования расхода .жидкости в процессе любым специалис- . том. Входные потоки,, поступающие в

г различные зоны, подсоединяются к :источникам высокого давления или к перекачивающим устройствам, а потоки, покидающие процесс,для поддержания регулируемого падения давления в зонах регулируются клапанами обратного

: давления. В случаях, когда не используется байпас вокруг насоса, на трубопроводах между различными зонами устанавливаются устройства для- однонаправленного течения жидкости, например, обратные клапана.

Исходный поток поступает в процесс в зону 1 по -линии 8 и, поскольку об.щее основное направление течения жидкости в зоне 1 книзу, продвигается по

0 линии 14 вместе с любым материалом, выходящим из зоны 2, в зону 1.

По мере поступления сырья в зону 1 из нее вытесняется равный объем потока рафинатного материала, покидающий эту зону через трубопровод 10, Часть или весь.гитток рафкната, проходящий по лин.ик 10, удаляется из зоны 1 по линии 9, а любая часть неудаляемого потока по линии 13 поступает 3 зону, 3 или зону 4 в за-зисимости от того, используется ли в процессе необязательная зона 4, Выходящий поток рафината по линии 8 направляется во фракционирующие устройства 17, где из рафинатных компонентов отделяются десорбиругощий материал и очищающее веи ествр. Движение адсорбента в зоне 1 рассматривается как противоточное (вижению жидкости в этой зоне. Имитированное течение твердых веществ в адсорбционную зону и из нее происходит когда зовы переключаются в период части входного цикла работы. I . „ Поступающий в зону 2 адсорбент пр ходит из зонрл 3 или 4, в зависимости от того, используется или нет в процессе необязательная зона 4, Если необязательная зона 4 не используется, то адсорбент, покидающий зону 3и поступающий в зону 1, в основном содержит десорбент, находящийся как в неселективных пустых пространствах так и в селективных пустых пространствах, В случае использования зоны 4часть рафинатного потока по линии 13 подается в зону 4 для вытеснения десорбирующего материала из неселективных пустых объемов частиц адсорбе та, находящегося в зоне 4, по линии 16 в зону 3. Попадающий затем из бу ферной зоны 4 в адсорбционную зону; 1 адсорбент содержит больыую часть десорбента, находившегося в селектив ном объеме пор частиц адсорбента экстрагируеьИй материал, который нужно десорб.ировать в зоне 1 (не по казано. Удалить десорбиру)ощий материал Из селективного объема пор мож но путем дополнительного контактирования адсорбента с отЕюсительн.о высокочистым рафинатным материалом перед контактированием адсорбента с поступающим потоком сырья в верхней части адсорбционной зоны. Эта особенность является желательной во многих системах, так как установлен что отсутствие десорбента в адсорбционной зоне улучшает способность адсорбента к селективной адсорбции и удержизает экcтpaгиpye Ый компонент по отношению к рафинатному к поненту. Перемещаясь вверх через адсорбционную- зону 1 от ее нижней границы по направлению к верхней Тгр нице по отиошапию к течению жидкост в этой зоне, адсорбент поглощает экстрагируе /гый материал из поступаю щего потока сырья. На выходе из адсорбциопной зоны адсорбент содер5К и т эк с т р а г и р о в а н н ый м а т е р и а л н е которое количество рафинатного материала, расположенного в селективном объеме пор адсорбента, и некоторое количество рафинатного материала, адсорбированного на поверхностях частиц адсорбента. Материал, находящийся в неселективном пустом пространстве адсорбента, предстсвляет собой рафинатный материал с небольими частями экстрагированного из сырья материала, неадсорбированного адсорбентом. Затем этот адсорбент направляют в зону 2 очистки у ее границы, обозначенной линией (Трубопровод/ 8 ввода сырья. Адсорбент, поступающий в зону 2 очистки из зоны 1 адсорбции, содержит некоторое количество рафинатного материала, находящегося в объеме селективных пор адсорбента, в неселективном пустом объеме и адсорбированного на поверхностях частиц адсорбента. Последующая функция зоны 2 очистки СОСТОИТ в удалении рафинатного материала как из селективного объема пор адсорбента, неселективного пустого объема адсорбента, так и из поверхностей частиц адсорбента, так что покидающий зону очистки через ее верхнюю границу С линия 11 адсорбент содержит очень мало рафинатного материала, загрязняющего поток экстрахированного продукта. Эти функции достигаются в зоне 2 различными путями. Вначале часть потока экстракта, смесь десарбента и экстрагированного материала поступает в зону 2 очисткн по линии 15 и вытесняет весь рафинатный материал из селективного объема пор адсорбента и выносит вытесненный рафинатный материал и рафинатный -материал из неселективного объема пор адсорбента книзу в сходящий жидкий поток по направлению к линии выхода рафинатного потока 9. Как видно из чертежа , зона очистки имеет соединение с линией 7, через которую поступает очищающее вещество рафинатного типа. Очигчающее вещество само по себе дополняет моющее действие части потока экстракта, поступающего в зону 2 из зоны 3 по линии 15. Очищающее вещество также может позволить удалить, исходный рафинатный материал из адсорбента, уменьшая количество потока экстракта, поступающего в зону 2. Уменьшение количества десорбирующего материала, содержащегося в виде части потока экстракта, поступающего в зону 2, улучшает способность адсорбента поглощать последние следы экстрагированного материала из потока, окружающего адсорбент в зоне очистки. Кроме того,- очищающее вещество, будучи материалом относительно неадсорбируемого рафинатного типа, не увеличивает нагрузку на адсорбент в зоне 1 и поэтому не снижает производительности адсорбента по отношению к свежему экстрагируемому материалу, :поступающему в зону 1 по линии 8, ка в случае подачи потока экстракта из зоны 3 в зону 2 по линии 15, Однако приемлемые расходы очищающего вещества или потока экстракта незначительно удаляют относительно ,малое количество рафинатного материала, очень сильно адсорбированного на поверхности частиц адсорбента. Хотя основная масса поступающих в процесс с исходным потоком ароматических углеводородов выходит из процесса, как часть выходного потока рафи ната по линии 9, небольшая часть этих ароматических углеводородов адсорбируется на частицах адсорбента в зоне 1, проходит с адсорбентом через зону 2 и, десорбируясь десорбентом в .зоне 3, появляется как загрязнение в потоке экстракта, покидающего процесс по трубопроводу 11. По этой причине в другом варианте предлагаемого изобретения в зону 2по лини 18 поступает первый десорбирующий материал в смеси с очищающим веществом. При контактировании в зоне 2 адсорбента с первым десорбирующим материс1лом адсорбированные на поверх ности ароматические загрязнения десорбируются из частиц адсорбента и поступают, с помощью очищающего вещества и части потока экстракта, поступающей в зону 2 по линии 15, книзу зоны 2 в направлении линии 9, отводящей поток рафината. Первый десорбирукяций материал выбирается с конкретной целью десорбции только ароматических загрязнений, а не .десорбции экстрагированных Нормаль;ных парафинов. Поэтому адсорбент, проходящий вниз по течению из зоны 2 в зону 3, содержит нормальные парафины в селективном объеме пор и сильно пониженную концентрацию загрязнений ароматических углеводородов на поверхности частиц адсорбента. Хотя линия 18 может располагаться в любом месте вдоль адсорбента, находящегося в зоне 2, от наивысшей точки у линии 11 выхода потока экстракта до самой низшей точки у линии 8 входа исходного потока, предпочтительно располагать линию 18 как можно ближе к линии 11 выхода потока экстракта с тем, чтобы очищающее вещество или смесь очищающего вещества I. и первого десорбирующего материала могло.протекать через бдльшую часть длины зоны и выполнять свои соответствующие функции. Регулировать пото жидкости через зону. 2 можно путем ре гулирования количества материала, по ступающего в эту зону по линии 18, материала, поступающего в эту зону из зоны 3 по линии 15 и количества материала, выходящего и.з наивысшей части зоны 2 по линии 14. Выходящий из зоны 2 адсорбент поступает в зону десорбции 3 через нижнюю границу этой зоны - линию 11 выхода потока экстракта. Работа десорбционной зоны в основном заключается в извлечении из адсорбента нормальных парафинов. Извлечение осуществляется путем контактирования адсорбента с десорбирующим материалом, способным вытеснять нормаль- ные парафины из объема селективных пор адсорбента. Входной поток адсорбента поступает в зону 3 десорбции у ее верхней границы через трубопроводы 12 и 16, По крайней мере часть десорбированных нормальных парафинов выходит из зоны 3 десорбции в смеси с этим десорбирующим материалом через линию 11 выхода потока экстракта. Трубопровод 11 выходного потока экстракта затем подводится к фракционирующим устройствам 5, где парафины отделяются от десорбируюшего, материала. Покидающий зону 3 десорбции адсорбент содержит десорбирующий материал, расположенный как в объеме селективных пор адсорбента, так и в неселективном объеме. Затем адсорбент передается в необязательную ; буферную зону 4, входя в нее у ее нижней границы - линии 12 выхода потока десорбирующего материала. Необязательная зона 4 в данном процессе может использоваться как для сохранения количества; десорбента, так и для предотвращения загрязнения экстрагированного материала рафинатными компонентами. При использовании рабочей зоны 4 можно часть выходного потока рафината, не отводимую по линии 9, направить в зону 4 через трубопроводы 13 и 10 для вытеснения десорбирующего материала из неселективного пустого объема частиц адсорбента в зоне 4 и для вытеснения десорбирующего матёригша из необязательной зоны 4 по линии 16 в зону 3. Так как десорбирующий материал, поступающий в процесс через линию 12, возвращается в трубопровод Гё, который соединяет необязательную зону 4 с зоной 3 десорбции, то дёсорбирукиций материал, вытесняемый из адсорбента в необязательной зоне 4, стремится уменьшить потребность в десорбирующем ма ериа- , ле, поступающем в процесс по трубопроводу 12. Твердый адсорбент, покидакядий зону 4 у ее верхней границы - линии 9 выхода потока рафина- та 9 - содержит главным образом десорбирующий материал в объеме селективных пор и рафинатный материал з неселективком пустом объеме адсорбен та. В случаеf когда необязательная зо на 4-не используется часть потока рафината- из зоны 1 направить прямо в зону 3, 3 этих случаях требуется, чтобы в составе материала, покидающего зону 1 по линии 10 и по байпасной линии 9, не содержалось рафинатного материала„ Первоначальный рафинатный материал, выводимый из зоны 1, содерлсит очень высокую концентрацию десорбирующего материала и может направляться из линии 13 и 10 в зону 3. На это время течение выходного потока рафината, пок дающего процесс по линии 9 -, может быть перекрыто. Если проходящий через линии-13 и 10 в зону 3 поток содержит заметное количество.рафинатного материала, то течение в зону 3 по линии 13 прекращают, а выходной поток рафината затем выводят по линии 9. Тогда ка рафинатныематериалы выводятся через линию 9, внешний..источник десорбирующего материала может питать зону 3 через линии 12 или 13, Входные и выходные, линии 9, 8, 18 11 и 12 при нормальной работе заполнены соответству;ощиг1и потоками. Для непрерывной работы нужно, чтобы отдельные входные и выходные потоки по рознь перек.лючались в одинаковом направлении и во многих случаях в одно и то же время. Путем переключения входного и выходного потока по всему слою а.дсорбента и при том условии, что концевые зоны (адсорбционная зона 1 и буферная зона 4 или зона 3 де сорбциИ; имеют соединительный трубопровод, можно непрерывно проводить отдельные операции в разных зонах. , Когда описанные зоны меняются за сче приращения количеств протекающих через стационарный слой адсорбента п токов, то адсорбент контактирует в следующей после.довательности: адсорбционпд.я зона,- зона очгистки., зона десорбции и буферная зона соответ твенно По крайней мере часть в лходного п тока экстра.кта по линии 11 поступает во фракционирующие устройства 5, где при соответствующих услови.чх она перерабатывается с получением головного погона, отводимого по линий 19,бокового погона, отво.лимого по линии 20 и кубового погона, отво/димого по линии 17„ По крайней мере часть выхо.дного п тока рафината по линии 9 поступает .в фракционирующие устройства б, где кОн -перерабатываетс.я; при соответствую щих условиях с получением головного погона, отводимого по линии 21, бокового погона, отводимого по линии 22 и кубового погона, отводимого по линии 23. Боковые погоны, отводимые по линиям 20 и 22, объединяют и смесь по линии 24 направляют во фракционирующие устройства 7. Фракционирующие устройства 7 работают при соответствующих условиях для производства головного погона, отводимого по линии 25 и кубового погона, отводимого.по линии 18, Кубовый погон из фракционирующих устройств 7 рециркулирует обратно в зону 2 по линии 18, Головной погон из фракционирующих устройств 7, отводимый по линии 25, объединяют с головным погоном из фракционирующих устройств 5, отводимым по линии 19, и. смесь двух головных погонов отводят по линии 26, Эту смесь в свою очередь объединяют с головным погоном из фракционирующих устройств 6и смесь из всех трех головных погонов отводят по линии 12 и возвращают обратно в зону 3 в качестве входного потока дедорбента. Для первоначального заполнения системы или для восполнения потерь в процесс из внешних источников по линиям 27, 28 и 29 может добавляться первый десорбирующий материал, второй десорбирующий материал и очищающее вещество соответственно. Пример. Установка для выделения нормального парафина из обработанной водородом керосиновой фракции. Первая адсорбционная секция этого процесса. В этой секции используется имитированная противоточная система контактирования с неподвижным слоем и распределительное устройство в виде шарового затвора для осуществления непрерывного контактирования исходного потока и десорбирующих материалов с адсорбентом в определенных зонах II непрерывного отвода потоков экстракта и рафината из адсорбента, поддерживаемого в определенных зонах. В качгестве адсорбента используют 100 т молекулярных сита 5 А, Лин.де, загруженных в две последовательно соединенные камеры, каждая из которых разделена на 12 одинаковых слоев, Каждтый слой имеет передаточный кран, к которому прикрепляют передаточную линию, через которую материал может проходить в слой или из слоя в соответствии с предпочтительным циклом операций, Цикл времени для шарового завтвора (или время одного цикла операции/ составляет 5 мин. Используют -систему из четырех зон: зоны 1, 2 и 3 каждая содержит по 7слоев адсорбента, а зона 4 содержит 3 слоя адсорбента. Рабочие температура и давление составляют 177 и 24,6 ати соответственно в адсорбционной камере, адсорбцию и десорбц проводит в жидкой фазе. Для получен экстрагированного продукта С нормаль ных парафинов, содержащего менее 0,005 вес.% исходных ароматических углеводородов, используют два десор бирующих материала. Первый десорбирующий материал представлял собой смесь из ароматических углеводородов Cg, поступающую в зону 2 в смеси с изооктаном в качестве очищающего вещества. Поступающая в зону 2 смесь содержит 70 об.% изооктана и 30 об.% Cg ароматических углеводородов с максимальным количеством вт рого десорбирующего материала около 1 об.%. При установившейся работе расход этой смеси состс1вляет 316 баррелей на суточный поток (500 м/с Вторым десорбирующим материалом является нормальный пентан. В зону 3 поступает смесь, состоящая из 60 об.% нормального пентана, 40% изооктана в качестве разбавителя, и максимально из.0,1 об.% первого д сорбирующего материала. При установ шейся работе расход этой смеси составляет 7154 баррелей в сутки (изо м/сут) . Расходы других потоко при установившейся работе составляют: исходного потока в зону 1 900 MVcyx, потока экстракта из зоны 3 2740 MVcyT и потока рафината, отводимого из зоны 1 1310 MVcyT. I Работа фракционирующих устройств и устройств для рециркулирования де сорбента процесса. 1150 выходного потока экстракта направля ют в колонну фракционирования экстракта,, в которой получают 610 головного погона экстракта,342 бокового погона экстракта и 214 кубового остатка или целевого экстракта. В состав головного погона входит 67,0 об.% нормального пентата и 33 мол.% изооктана; состав бокового погона 13,0 мол.% нормального пен тана ,73,6 мол. % изооктана и 13 ,4 мол. % ароматических углеводородов Cg, а в состав целевого экстракта входит примерно 99 мол.% нормальных парафинов. Экстракционная колонна имеет наружный диаметр 1800 мм и содержит 50 клапанных тарелок, расположенных на расстоянии 600 мм друг от друга, причем экстрагируемый поток подается на 34 тарелку, а боковой погон отбирается с тарелки 20. Рдбочие давления составляют 1,4; 1,55 и 1,83 ати, а рабочие тем пературы - 101, 122 и на верху колонны, тарелка отбора бокового погона и внизу колонны соответственно. Выходной поток раЛината в количестве 8312 баррелей/сут(1150 м/сут направляют во фракционирующую колонну, в которой получают 2516 барре- . лей/сут(345 м /сут головного рафинатного погона, 1438 баррелей/сут (197 м VcyT бокового рафинатного погона и 4358 баррелей/сут бОО м/сут} кубового рафинатного остатка. Головной погон состоит из 66,7 мол.% нормального пентана и 33,3 мол.% изооктана; боковой погон содержит 6,9 мол.% нормального пентана, 42,9 мол.% изооктана и 50, 2 мол.% ароматических углеводородов Cg и кубовый остаток содержит 1,2 мол. нормальных парафинов, 29,2 мол.% нафтёнов, 45,0 мол.% исходных изопарафинов и 24,6 мол.% исходных ароматических углеводородов. Рафинатнал колонна имеет наружный диаметр 2200мм и содержит 60 клапанных тарелок, расположенных на расстоянии 600 мм друг от друга, причем поток рафината поступает на тарелку 38, а боковой погон отбирается с тарелки 20. Рабочие давления составляют 1,4; 1,55 и 1,9 ати, а рабочие температуры около 101, 138 и на верху колонны, на тарелке отбора бокового погона и в кубе соответственно. Боковой погон экстракционной колонны и боковой погон от рафинатной колонны вместе с 413 баррелей/сут 57 MVcyT) смеси изооктана и ароматических углеводородов Cg, используемой в качестве уплотнителя шарового клапана, в смеси направляют во фракционирующую колонну расщепления десорбента, в которой получают 802 баррелей/сут(111 расщепленного головного погона и 3164 баррелей/сут(436 )расщепленного кубового остатка. Головной погон состоит из 44,6 мол.% нормального пентана и 45,4 мол.% изооктана, тогда как кубовый остаток содержал 62,2 мол.% изооктана и 37,8 мол.% ароматических углеводородов Cg. Расщепленная колонна десорбента имеет наружный диаметр 100 мм и содержит 25 клапанных тарелок, расположенных на расстоянии 600 мм друг от друга с подачей питания на 16 тарелку. Ра-, бочее давление составляет около 1,76 и 2,04 ати, а рабочие температуры - около 119 и 15бс для верха и низа колонны соответственно. Кубовый остаток из колонны расщепления десорбента рециркулируют обратно в зону 2 адсорбционной секции, а головной погон из колонны расщепления десорбента вместе с головным погоном из экстракционной колонны и головным погоном из рафинатной колонны - обратно в зону 3 адсорбционной секции. Способ выделения нормальных парафиновых углеводородов из смеси, со держащей изопарафиновые углеводороды,, путем направления исходного сырья в жидкой фазе в колонну, запол ненную адсорбентом, селективным по отношению к нормальным парафиновым углеводородам, и имеющую не менее трех функциональных зон, расположенных последовательно и взаимно связанных, в том числе концевых зон,обеспечивающих непрерывный циклический поток в одном направлении в следующем порядке: зона адсорбции, расположенная между входящим потоком сырья у верхней границы и выхо(дящим потоком полученного рафината у нижней границы; зона очистки, находящаяся над зоной адсорбции, расположенная между выходящим потоком полученного экстракта у верхней границы и входящим потоком исходного сырья у нижней гpaниu л, и имеющая входящий поток очищающего агента, расположенный выше входящего потока исходного сырья; зона десорбции, находящаяся над зоной очистки, расположенная между входящим потоком де сорбента у верхней границы и выходящим потоком экстракта у нижней границы, с подачей в зону очистки очищающего вещества рафинатного типа в зону адсорбции -.исходного сырья с проведением процесса адсорбции нормальных парафиновых углеводородов при температуре 40-25О С и давлении 1-35 атм и выводом потока рафината, содержащего изопарафиновые углеводороды, очищающее вещество и десорбен в зону десорбции - .десорбента с про дением процесса десорбции нормальных парафиновых углеводородов при температуре 40-250 0 и давлении 1-35 а и выводом noTOKs экстракта, содержа щего нормальные парафиновые углеводороды, очищающее вещество и десорбент, с последующим направлением потока экстракта в первые фракционирующие устройства с получением первого головного потока, содержащего смесь очищающего вещества и десорбента, и первой кубовой фракции, содержащей нормальные парафиновые углеводороды, потока рафината во вторые фракционирующие устройства с получением второго головного потока, состоящего из смеси очищающего вещества и десорбента, и второго кубового остатка, содержащего изопарафиновые углеводороды, разделением смеси очищающего агента и десорбента в третьих фракционирующих устройствах с получением третьего головного потока десорбента и третьего кубового остатка - очищающего вещества - и рециркуляцией их в зоны десорбции и очистки с проведением процесса выделения при периодическом смещении функциональных зон в направлении жидкостного потока внутри колонны через массу адсорбента и непрерывные потоки получаемых экстракта и рафината, отличающийся тем, что, с целью снижения энергозатрат, разделение в первых и вторых фракционирующих устройствах проводят с отбором боковых погонов , отводимых выше точки подачи сырья фракционирующих устройств, с подачей в третьи фракционирующие устройства смеси боковых погонов и на рециркуляцию в зону де- . сорбции направляют смесь третьего, второго и первого головных потоков. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3753896, кл. 208-310, опублик. 1973. 2.Патент США № 3715409, кл. 260-674 SA, опублик. 1973 (прототип) . L/

Авторы

Даты

1982-12-23—Публикация

1976-11-19—Подача