(54) СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО

получЕнш Алютйшя

1

.#й - :1Й Й§1Й5 ,-;

;.,-.-i;:|Stt Biii;.

695566

i 7 f fc f mffif-e f....

3

ной потере все более ценной окиси алюжйнйя. , ,

Основная масса потерь в виде пыля про исходит на заводе электролитического вос.становл-ения. Подсчитано, что до 50% потерь, происходящих во время и после подачи тальцинированной (киси.ал1омииия избункера на корку электролита, включая

зна;адтельное KoniivecfB6 бчйщённь1х мелких частиц, связано с газом, выходящим

из электролизера, и задержкой продукта на корке электролита. Дополнительные боль fliM7 notepH .пыли . возникарот при додаче кальцинированной ок1исц алюминия с завода по кальцинации на;завод электролитичес .кого, восстановления. Там, где завод электролитического восстановления удален от завода по производству окиси алюминия., значительное количестйо пыли теряется на пунктах погрузки и разгрузки окиси алюл ишГя.

„.Согла;сно. отличительным особенностям

изЬбретения 2-50 вес. %ёсёго заТружаёмого в электролизер глинозема подают в

виде гранул размером 15Q-5рОО мкм т оиреосованных частиц глинозёма к руннЗсТью

.в о сновном менее 44 мкм, что обёстггечйваег

. снижениё потерб глинозём а и улучщение

условий труда.

Для этого очищенные мелкиечастицы,

кЬ 6рь1е..по весу имеют болШу1б 1ТОкГч1с. тиц размером, меньще 44 мкм, собираются

Из входной газовой струи на стад;и б;жнта и подвергаются прессованию, образуя

при этом отдельные грубые гранулы. Эти

мелкие очищенные частицы, как . правило,

не полностью кальцинированы (они. только

.,ласт.ично обезвожены) и обь1 ЖГйЩют рдержание примещанной воды пррядка , хотя в многостуггенча.тнх системах сбора самые мелкие частйцУ собрапньтё в .электростатическом осадителе, могут иметь содержание воды до 25%. Выяснено, .что эти грубые г|эануль1 могут быть использова.ны в количестве, доходящем до 50% от общего содержания окиси алюминия в камере восстановления, неприводит ккаким лйбо особым трудностям в работе. Тем не мен,её на-поточной ;основе было бы предпочтительнее ограничить цспользрмни таки; : гранул до 10-25% от общей 3afpfSkii в камеру. Одной из особе.нндртей.настря: щего изобретения является то, что грубые

грайулы .размером примерно .д-о 5000 мкм,

содержан ие до 25% примеща нной воды,

могут быть успещно добавленьГ электролит восстановительной камеры, не вызывая

при этом скопления на дне камерьт нёраствбрённЫх осадков, т. е.значительно не превыщая осадки, которые при )бь1чном ме тоде йспбльзова ййя Ъкисн алюминия скапливаются в таких камерах. Считается также возмоЖнЫ|М вводить гранулы в струю

аГзаГвйХо)1ятегЪ 1Гз ТГГГе ГЭЛектрб71йГгкгческого восстановления, чтобы они. влщолИЖ -- 1

,.

4 .

няли операцию «сухой очистки для восстановления фтористого числа до того, как окись алюминия добавляется.в камеру. Были проведены испытания с использованием до 75% гранул, содержащих II - 12% воды, с соответствующим содержанием воды во всей загруженной окиси алюминия 9-10%. Электролитическое действие камеры не было существенно нарущено,

правда, приходилось собирать исходящие

испарения, чтобы условия работы не были неприятными при разбивании корки.

Прессование мелких частиц кальцинированной оки.си ..а.люминйя в гранулы нужногб размера легко .производится промыщлен-. но пригодными прессами.прокатного типа, образующими сравни е.льно больщие цилиндрические брикеть или Длинные листы, которые затем стандартными граиуляционными механизмами разделываются на грайулы соответствующего размера. Обычно при сортировке прессованные гранулы проходят

через сетку в 4 мещ. (4760 мкм) и задерживаются на се.тке в .10.0 мещ. (150 ). Тем

не; .менее, по другим классификационным стандартам может быть принято за норму, K6ty&гранулы проходят сетку в 8 мещ. (2362 жк/) иЗадерживаются .на сетк.е в 65 мещ. (220 л«кж). - Хотя прессование может проводиться тоЛБКб на КальцинирЪванньтх мелких частицах окиси алюминия, бь1вают случаи, когда желательно смещ.ивать эти частицы с некоторь1мкрличе стврм полностью кальцинированных частиц, взятых из продукта кальцинации. В свою очередь прессовочные мех.анизмы могут быть применены ко всему

Шйй,.;,Ий..,.брль.щ.ей. части выходного продукта кальцинирования, когда тот содердит большую долю, порядка 30% или

большё, чйстиц размером менее 44 мкм.

В этом случае частицы размером менее

44 мкм могут .быть извлечены воздущной

сепарацие1| продукта кальцинирования.

Вьгяснё рю, что , полно.стью состоящие из собранных кальцйййрованных мелких частице содержанием воды до 25%, могут без осложнений добавляться в камеру .в олич естве, составляющем по меньщей

мере 10% от общего количества окиси алю,мйния, загруженной в камеру электролитическ:ргр восстановления, и даже более высокие пропорции, йапримёр 25%, а в некоторыхслучаях 50% и больше, не вызыва-ю.т. .лищ.них .нспарений при реакции воды с фторйстьш электролитом камеры. Вследствие того, что общее количество собранных мелких частиц, которьтевыделяются вовремя кальцинации в роторной печи,

обычно составляет только 3--10% от вьь

пуска пеЧи, мелкие частицы, собранные из

отходящего газа могут бьп:ь использованы

в качестве гранул трлЬко лишь для добав.Гения в камеры, которые нормально обеспечиваются продуктомиз печи, остальные

же камеры могут снабжаться окисью алюминия; в которую не были добавлены собранньгё мелкие частицы и кбтдрШ;СЛёДЬвательно, имеет низкое содержание пыли. Тем не менее, в иродужт, выпускаемый печью, грануль в большинстве случаев добавляются и составляют по меньшей мере; 2% от выпуска. Соответственно продукг выпуска печ(и обеднен Мелкими частицами по сравнению-€ продуктом, в который возвращаются назад всё собранные мелкие частицы., .. :

: Хотя процесс Байера является очень эффективным процессом по выделению алюминия из алюминиевых руд и приводит к получению достаточно чистой окиси алюминия, чтобы можно ее было прямо добавлять в камеру электролитического восстановления, тем не менее, на стадии вьтваркп и при осаждении щелочцого раствора алкзмината с тригидратом окиси алюминигя неизбежно в раствор вносятся , некоторые

примеси. .

Было, обнаружено, что мелкие частицы, отобранные из отходящего газа из печи (роторной печи или флюидизйрованйого;ка.льЦинатора неподвижйого типа), содержат значительно брльше при,месей, таких как Na, Si, Fe, они содержатся в грубом продукте вьгауска роторных печей или других кальцинирующих печей. Таким образом/ опрессовьшая раздельные мелкие частицы и гранулы и держа гранулы отдельно от грубого продукта кальцинации, обеспечивается контроль над уровнем за: грязненности ОКИСИ алюминия, добавляемой JB камеры..

:-- Это обеспечивается тем, что гранулы из

€п:рес1со:ва,йй1ь1х йёййих чаСЙЦ cftcJEa Смёши ваютсяс Трубым продуктом кальцинации s различных пропорциях так, чтобы обеспечить сравндтельнр высокую чистоту и сравнительно ншкую чистоту частиц окиси алйЬминия. 1Спрес€ава Нные Из мелких частиц гранулы держатся отдельно и могут добавляться в кадестве требующейся доли к той окиси алюминия, которая закладывается в те камеры, которые уже выпускают алюминий с относительно цизкой чистотой по причинам, вполне понятным в технике.

Для того чтоёГы сделать процесс Б а йер а по осаждению более продуктивным, некоторые производители окиси алюминия проводят этот процесс так, чтобы получить тригидрат окиси алюминия с содержанием мелких частиц тригидрата окиси алюмйнря (меньше 44 мкм, которые составляют 40% тригидрата, закладываемого в кальцинатор. Такие тригидраты приводят к образовацйю очень большой доли частиц размером меньше 44, мкм в частицах, возвращенных из

вь1ходных газов. В таких, случаях тезцгика прессования в настоящемизобретении име:ет особые преимущества, так как осайсдени можно вьщолнять с высокой продукти ностью без полного ,поднятия, которое:невыгодно для такогочрезвыч йно пыльнрго продукта: -- .. ..... .... .

Поэтому в некоторых случаях бывает удобно выполнять стадию осаждения таким образом, чтобы 10 вес. % или более осаживаемого продукта тригидрата окиси алюминия (после отделения части мелких частиц, предназначенных для затравливания) нахоДилось в виде мелких частиц, т, е. частиц размером меньше 44 мкм, что ведет к..увеличению числа частично обезвожецньщ ме,г1: ких , которые возвраще.ны из.: таза, выходящего из кальцинатора. Следует за1мет.нть, что .ввиду разрз шения частиц в кальцинаторе, осаждаемый продукт .трипидрата, состоящий из 6 вес. % частиц размером в 44 мкм, .как правило, будет превращаться в продукт, со.держап ;ий после кальцинации 10% или более частиц, размером

в 44..МКМ (включая собранные-и возвращенньте в продукт мелкие .частицы). Применение Тех условий осаждения,. которые приводят к образованию большего числа мелких

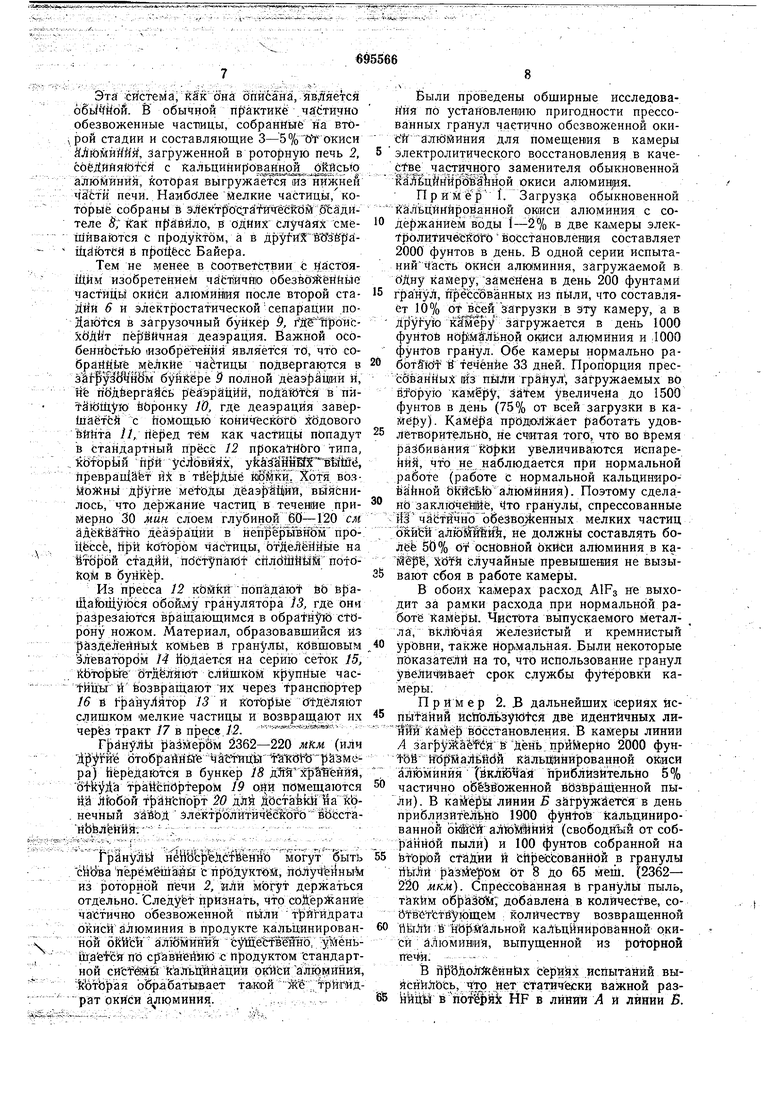

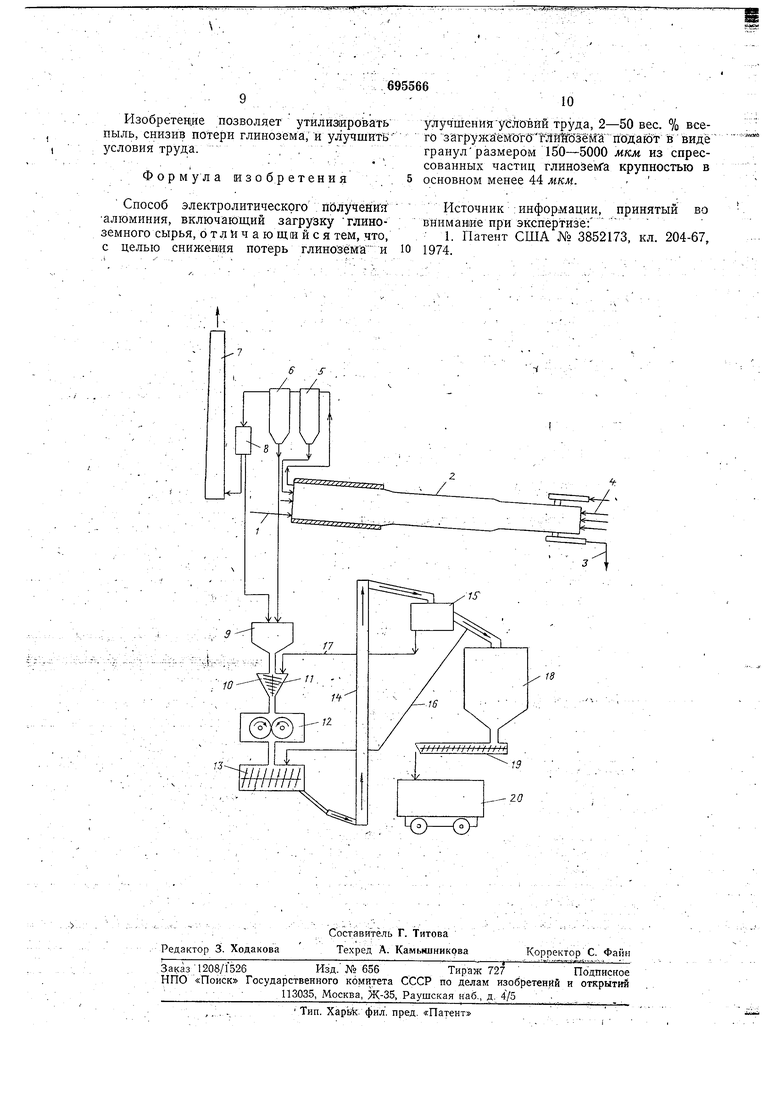

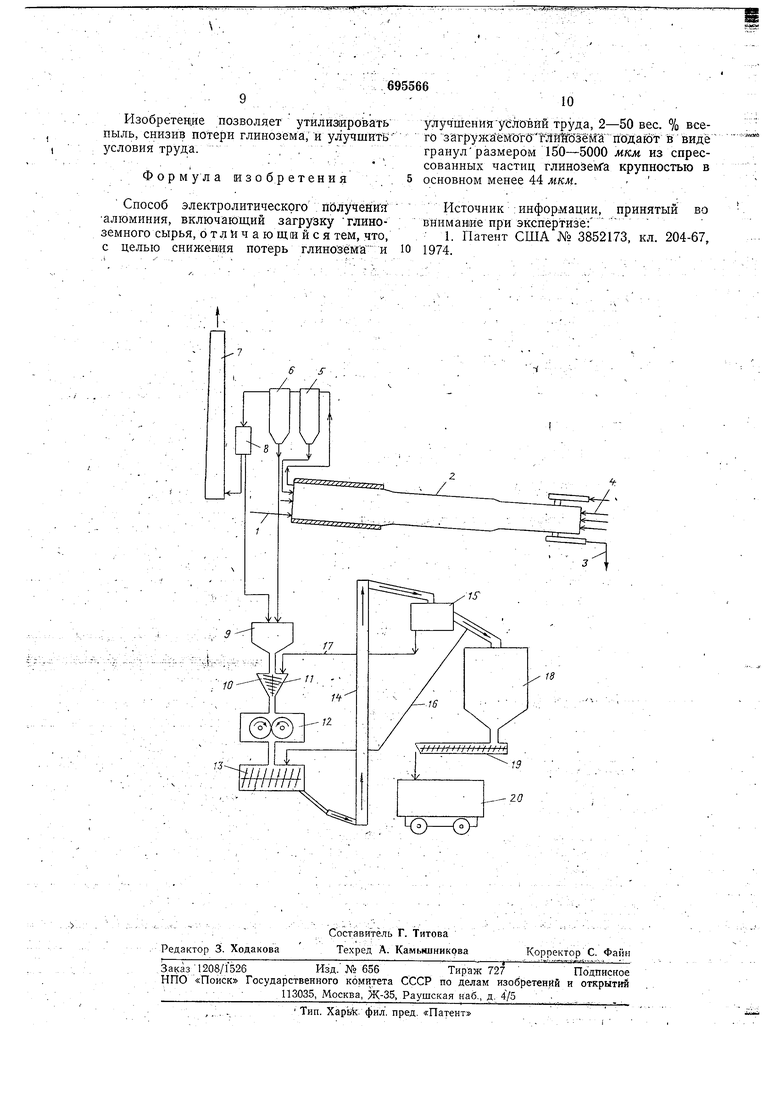

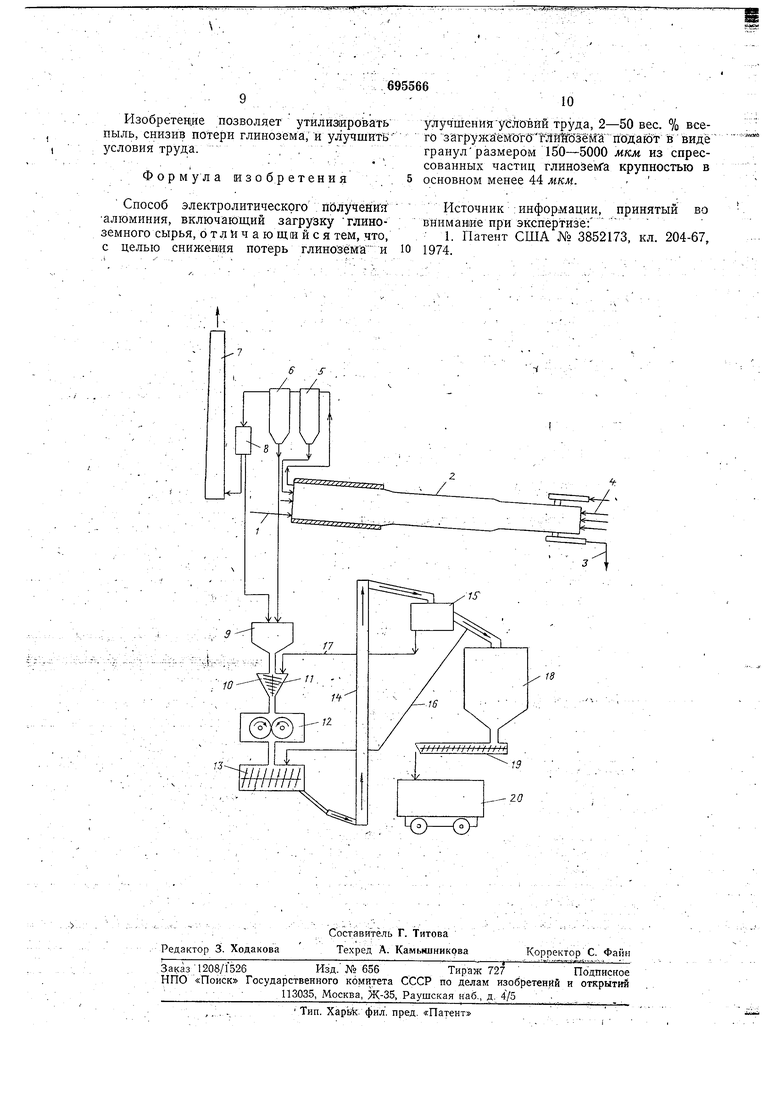

частиц, после кальцинации, бывает более действен ным, когда эти. мелкие час.тицы (или. больщая их часть) собираются и прессованием превращаются в грануль. -г ..: .На чертеже показано устройство,. реат

лизующее предлагаемый способ.,:;,

При обычном процессе Байера на заводе окиси алюминия сырой тригидрат. окиси алюминия ггосле стадии осаждения 1,, з& кладывается в верхнюю) часть наклонной

роторной печи Q и кальцинированная окись алюминия 5 выгружается. Топливо и: воздух 4 вводятся в нижнюю часть печИ; 2 и, как следствие, через верхнюю часть печи выходит очень большое количество газа.

Этот отходяп ий газ попадает на первую стадию 5 системы по сбору пыли, которая отделяет прйМерПо 95% .мелких;частид,,пог павших в отходящий газ. Эти частицы .снова загружаются в загрузочную часть к.альцинатора. ,.,.. .... ...;..:,.,.

Выходные газы после первой стадии,5 дистемы сбора .попадают на вторую стадию б системы сбора, состоящую из МНОГ.РДИКдонных сепараторов, где частично рбезво-женные мелкие частицы, в основном размером меньше Ы мкм, собираются при брлее .сильных гравитационных услрвиях, чем на первой стадии. Отходящие газы перед, вьтброоом в атмосферу через выводную трубу

7 могут после второй стадии б быть, прданы в электростатический осадителЬ;... Э.ле1ктррстатический о садитель собирает чадтицьт размером значйте1льно меньше 33 лгкл. Эти частицы обычно имеют содержан.ие . воды

, так как они находились брлеекрроткое время в кальцинаторе,В иных случаях бывает удобно совмещать вторую ртадию отделения и электростатичёскии..о.садитель в однрй стадии э;1ектростатичес1сргр

осаждения.., . /

Эта Система; й1к бна описана, является 66ь№Ши. В обычной nfiaKTHKe ча;6тично обезвоженные частицы, собранные на второй стадии и составляющие % йтокиси М}ЬмММ, загруженной в роторную печь 2, сОёДйня ойй с Кальцинированной Оййсьо

;ri-i i SiA aia; i--- itis&iul.;.--. .„-- л алюШнйй, Которая выгружается из нижней частй печй. Наиболее йелкие частицы/которьтё собраны Ё эЛектро|;та йчёсйъй .б йдйтеле ; ifaK прйвйло, в однйх случаяхсме 1ийва1Отся с н|эодуктом, а в вШёгра в npoitecc Байера.

Тем не менее в Соответствий -fc н;астояШ.НМ изобретением обезвбзйёййые частицу окиси алюмймйя после второй стаd ii 6 и электростатическойсепарации по 1|аются в загрузочный буйкер 9, гДё йройсХЙдйт пёрёйЧйаЯ деаэрация. Важйой осОбеййЬстьк) 1изобр|ётеййй Является то, что собрай йЬГе мелкие чаётйцы йодвергаются в загррйУнБь буййёрё 9 полной дёаэ{)ац1йй и, Йё 17ЙдйергаЙсь, реаэрйцйй, пойШтся в пйтЙШШую йЬронку 10, где деаэрация завер(паётсй с помощью коййчёскЬгО хйдового ёййта /, йёред тем как частицы попадут в стайдартйый пресс 12 прока йбгО типа, .йоЙрйй При условиях, уйШйнНГШЙё, йреврац|аёт rii в тйё{3дыё К|ШкИг Хотя, возМозКнь другие меФОды дёаэ|)Й{1|Ш, вйяснилось, что дерйаййе частйц в течение примерно 30 мин слоем глубиной 60-120 см адёКМтйо деаэрации в нёйрёръТвйбм проЦёссё, йрй котором частицы, ЬтДёлёййьте на стадий, йОСт ййКЗГ СплдШйЬШ нотОКрМ в буйкер.

Из пресса 12 кЬйкй пойадают ВО в}заШ;а}Ьц1у1бся обойму гранулятора 13, где они {эазрезаются врап ающймся в обратй5 1й стОройу йожом. Материал, образовавшийся из {зазДё Тёййы коМЬёв и гранулы, КОёпювым Элеватором 14 подается на серию сеток 15, ; kbtopfere ЙтдёМкзт СлйщкОМ крупйые частййъг и возвращают их через транспортер 16 в 1 райуЛятор /5 и кот015Ыё сгтдёляют СЛИШКОМ мелкйе частйцы и возврацхают йх через тракт 17 в пресс.7. « -- - « Г рёйуйЬ1 раййерйм 2362-220 мКм (йЛч отобрайнйё ЧГс 111 ьГТа1(дРОрГзме ра) НёрёДаются в бункер 18 дИТрШёййЯ, трайспОртером /9 ойй помещаются йй ЛЬёой трайЬйорт 20 дли Достатки ria кЬ. нечный зайод электролитического восстайЬЬлёнйя; piнyjiУ неЙЬЬр ДстЙеннЪ могут быть chtiBa пё.ремёшайЫ с йродуктом, пoлy tёйныiи ИЗ роторной йёчй 2, иЛй могут держаться отдельно. Cлeд et признать, чтр соДёр5 каййе частично обезвоженной пЫЛи трйгйдрата окиси алюминия в продукте кальцинированной оКйШ алШмййи ёуЩёётвШно,.р ёнь„toaefck пи сравТ1ёййк) с продуктом стандартйой каЛьШйацйй ркйсй алгомййия, ШтЬрая обрабатывает такой рЙгйД рат ОКИСИ а люмййия./,,.... ,. БЫЛИ проведены обширные йсследоваййя йО устайовлению пригодности прессованных гранул частично обезвожениой окйcW алюййния для помещения в камеры

5 электролитическрго восстановления в качеctB e частйчйого замейителя обыкновенной каЛЬцйнир6тза11Ной окиси алюмин)ия.

Пример i. Загрузка обыкновенной кальцинированной ошси алюмйнйя с содержанием воды 1-2% в две камеры электролитического восстановления составляет 2000 фунтов в день. В одной серии испытаний часть ОКИСИ алю1Мййия, загружаемой в ОДну Камеру, замейена в дейь 200 фуйтамй

5 грайул, прессованных йз пЫлй, что составляет 10% От всей затрузкй в эту камеру, а в Другую загружается в день 1000 фyнtoв йО|)1М|гльнри ОКИСИ алк)Мйния и 1000 фунтов грайул. Обе камеры нормально ра0 бртйк т 1 течение 33 дней. Пропорция прессйванйых из пЫЛй трййул, загружаемых во Bjopyio KaMejiy, 3afeM увелйчейа до 1500 фунтов в день (75% от всей загрузКй в камеру). Камера продои15кает работать удов5 лётворйтельйО, йе считая того, что во время ра биваййя кР|)Кй увеличиваются йСйареййй, что не наблюдается при нормальной раёотё (работе с нормальной кальцинироёййной бКйсЁК) алюМйнйя). Поэтому сделано заключейМе, Что гранулы, спрессованные

ИЗ чйётйчнр ЬбёЗвоЖенйых мелкйх частйц

ГйййШ алюИЙйЙ, йе должньт составлять боЛёё 50% От осйРвйой ОкйСй алюмйнйя в каStej55e, ХЬтЙ случайные превышения не вызы5 вают сбоя в работе камерьь

В обоих камерах расход AlFj йе выходйт за рамки расхода при нормальной работе Камеры. Чистота выпускаемого металла, ВКЛ1Ь 1ая железистый и кремнистый 0 уровни, также йормальйая. БЫЛИ йекоторые йРказатеЛй йа то, что использование гранул увеличивает срок службы футеровки камеры.

Пример 2. В дальйейшйх «сериях йс5 йсйрльзуюФся две йдейтйчных Kaiviep восстановления. В камеры лйнйй Л загруйаё ёя ffДёйь.прйЙерйо 2000 фуйтрй ШэрйаЛбйбЙ калыСяййрованной оКиси

, алюмйнйя (йклЙ%аяпрйбЛйзйтельйо 5%

частично оёё§йоженной вазврац1еййой пыЛи). В кайёрй лйййй Б з&гружйетСя в дейь приблизительно 1900 фyйtoв кальцйнйровайной окЁгсй; аЛйШййй (свободньш от собранйой пыЛй) и 100 фуйтов собранной на

55 Ьторюй сгаДйи и Сй{)ессованйбй в гранулы йУДй разйерюм От 8 До 65 мец1. (2362- 220 мкм. Спрессованйая в грануЛЫ пыль, об{з;аЙЬ14 ; добавлена в количестве, собШетСтбующеМ : количеству возвращейной

60 й&Лй & йЬрМЛьйой каЛЬцййированйой ркйсй ; аЛюмйния, выпущеййой йз роторной

пеЧй. -- .

В йрЬДоЛйсёнййх сериях нсйытаййй выйСййЛЬСь, гто йет статическй важной разВВ н1йцй в Й6тё1) HF в лййии А и линии Б. Изобретение позволяет утилизировать пыль, снизив потери глинозема, и улучшитВ условия труда. . , , - Формула изобретения

Способ электролитическогоШэлучейиЯ Источник ;информации, принятый во

алюминия, включающий загрузку тлино-внимание при экспертизе: земного сырья, отл йч а ю Щ1И и ся тем, что,1. Патент США № 3852173, кл. 204-67,

с целью снижения потерь глинозёмаи Ю1974. 5 улучшенияусловий труда, 2-50 вес. % всего загружаёШШ г;таШзеМа подают 1в виде гранулразмером 150-5000 мкм из спрессованных частиц глинозема крупностью в основном менее 44 лгкж.

/J

2(7

Авторы

Даты

1979-10-30—Публикация

1976-02-20—Подача