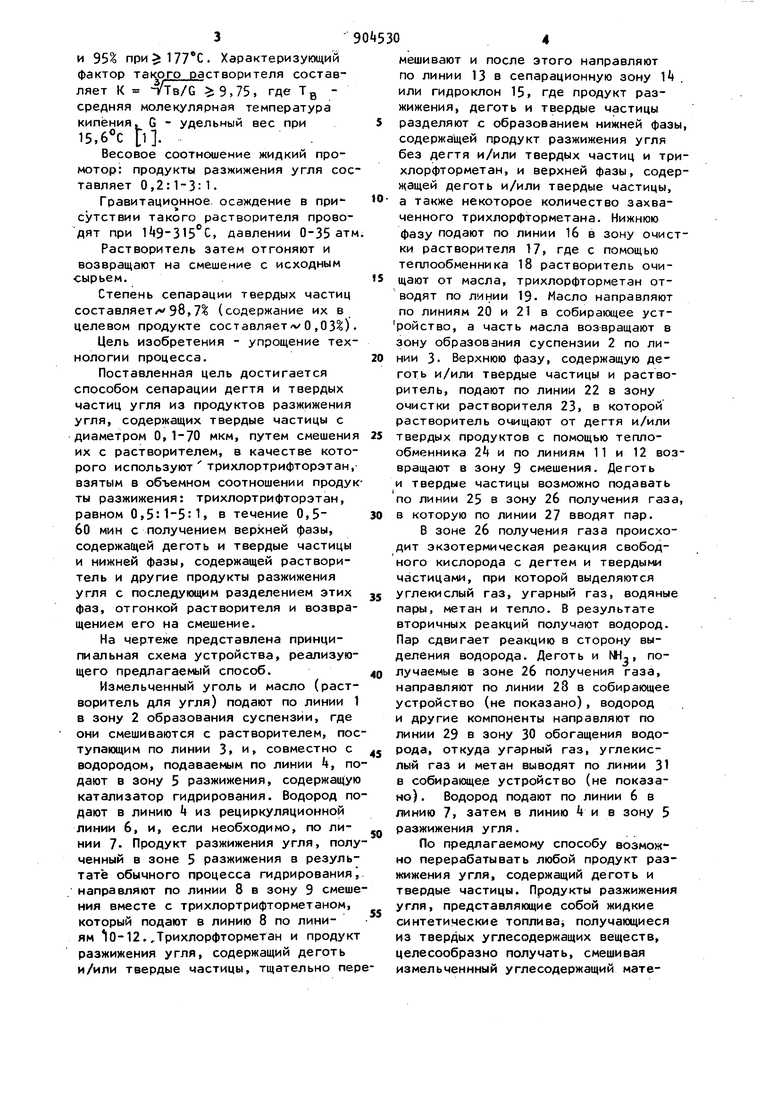

Изобретение относится к способам сепарации дегтя и твердых частиц из продуктов разжижения угля, проводимого 8 присутствии водорода и растворителя и может найти применение в угольно-химической промышленности. Проблема удаления или сепарации взвешенных твердых частиц и дегтя из потока разжиженного угля возникает во всех отраслях промышленности, связанных с использованием продуктов разжижения угля. При производстве из жидкого угля синтетических продуктов уголь обычно дробят, смешивают с раст ворителем с образованием суспензии и обогащают с помощью Тидрирования. При этом получают продукты разжижения угля с захваченными твердыми частицами, дегтем и т.п. Традиционные решения этой проблемы предусматривают перегонку, выпаривание, фильтрацию, отстаивание и центрифугирование для удаления твердых частиц. Чаще всего применяют перегонку или фильтрацию. Однако стоимость затрат тепла и энергии в таких способах может привести к его промышленной неприменимости. Кроме того, твердые частицы, находящиеся в кипящей фракции, расположенные высоко у поверхности, сильно адсорбируют жидкости. Поэтому полное удаление жидкости из твердых частиц, как из золы, так и из непреобразованного угля, затруднительно. Кроме того, некоторое количество жидкости должно быть оставлено в твердой фазе, чтобы сохранить текучесть остаточной фракции для удаления последней из вакуумного испарителя или устройства для вакуумной перегонки. Наиболее близким .к предлагаемому изобретению является способ сепарации дегтя и твердых частиц из продуктов разжижения угля путем смешивания исходного сырья с растворителем, в качестве которого используют нефтяную фракцию, в частности керосиновую, 5 которой выкипает при 121 С 3- 9 и 95 при$177 С. Характеризующий фактор такого растворителя составляет К -УТв/С ; 9, 75 . где Tg средняя молекулярная температура кипения, G - удельный вес при 15, Весовое соотношение жидкий промотор: продукты разжижения угля сос тавляет 0,2:1-3:1. Гравитационное осаждение в присутствии такого растворителя проводят при 1 9-315 С, давлении 0-35 атм Растворитель затем отгоняют и возвращают на смешение с исходным сырьем. Степень сепарации твердых частиц составляет/ 98,7% (содержание их в целевом продукте составляет- /О ,03%) Цель изобретения - упрощение технологии процесса. Поставленная цель достигается способом сепарации дегтя и твердых частиц угля из продуктов разжижения угля, содержащих твердые частицы с диаметром 0,1-70 мкм, путем смешения их с растворителем, в качестве которого используют трихлортрифторэтан, взятым в объемном соотношении продук ты разжижения: трихлортрифторэтан, равном 0,5 1-5:1 в течение 0,560 мин с получением верхней фазы, содержащей деготь и твердые частицы и нижней фазы, содержащей растворитель и другие продукты разжижения угля с последующим разделением этих фаз, отгонкой растворителя и возвращением его на смешение. На чертеже представлена принципиальная схема устройства, реализующего предлагаемый способ. Измельченный уголь и масло (растворитель для угля) подают по линии в зону 2 образования суспензии, где они смешиваются с растворителем, пос тупающим по линии 3 и, совместно с водородом, подаваемым по линии k, по дают в зону 5 разжижения, содержащую катализатор гидрирования. Водород по дают в линию k из рециркуляционной линии 6, и, если необходимо, по лиНИИ 7- Продукт разжижения угля, полу ченный в зоне 5 разжижения в результате обычного процесса гидрирования направляют по линии 8 в зону 9 смеше ния вместе с трихлортрифторметаном, который подают в линию 8 по линиям 0-12.,Трихлорфторметан и продукт разжижения угля, содержащий деготь и/или твердые частицы, тщательно пер 0 мешивают и после этого направляют по линии 13 в сепарационную зону k или гидроклон 15, где продукт разжижения, деготь и твердые частицы разделяют с образованием нижней фазы, содержащей продукт разжижения угля без дегтя и/или твердых частиц и трихлорфторметан, и верхней фазы, содержащей деготь и/или твердые частицы, а также некоторое количество захваченного трихлорфторметана. Нижнюю фазу подают по линии 16 в зону очистки растворителя 17, где с помощью теплообменника 18 растворитель очищают от масла, трихлорфторметан отводят по линии 19. Масло направляют по линиям 20 и 21 в собирающее устройство, а часть масла возвращают в зону образования суспензии 2 по линии 3- Верхнюю фазу, содержащую деготь и/или твердые частицы и растворитель, подают по линии 22 в зону очистки растворителя 23, в которой растворитель очищают от дегтя и/или твердых продуктов с помощью теплообменника 2 и по линиям 11 и 12 возвращают в зону 9 смешения. Деготь и твердые частицы возможно подавать по линии 25 в зону 26 получения газа, в которую по линии 27 вводят пар. В зоне 2б получения газа происходит экзотермическая реакция свободного кислорода с дегтем и твердыми частицами, при которой выделяются углекислый газ, угарный газ, водяные пары, метан и тепло. В результате вторичных реакций получают водород. Пар сдвигает реакцию в сторону выделения водорода. Деготь и W, получаемые в зоне 26 получения газа, направляют по линии 28 в собирающее устройство (не показано), водород и другие компоненты направляют по линии 29 в зону 30 обогащения водорода, откуда угарный газ, углекислый газ и метан выводят по линии 31 в собирающее устройство (не показано) . Водород подают по линии 6 в линию 7, затем в линию k и в зону 5 разжижения угля. По предлагаемому способу возмонно перерабатывать любой продукт разжижения угля, содержащий деготь и твердые частицы. Продукты разжижения угля, представляющие собой жидкие синтетические тoпливai получающиеся из твердых углесодержащих веществ, целесообразно получать, смешивая измельченнный углесодержащий материал, например каменный уголь, с растворителем, в результате чего образуется суспензия. Суспензию вводят в реакционный сосуд, содержащий обычный катализатор гидрирования, например никель, кобальт, молибден, титан или вольфрам или их смеси на алюминиевой основе и проводят реакцию при обычных температурах и давлениях процесса гидрирования.

В реакционный сосуд вводят внешний источник водорода, используемый совместно с катализатором гидрирования. Водород может применяться и без катализатора, например, в сие теме восстановления растворителя угля. После гидрирования полученные продукты сжижения угля разделяют предлагаемым способом. Полученные

(продукты перегоняют, получая фракции с различными температурами кипения. Некоторые из этих продуктов возможно использовать в качестве топлива. Другие возможно обогащать при помощи таких процессов, как крекинг, гидрокрекинг и т.п.

Синтетические жидкие топлива, получаемые из угля, относятся, в ОСНОЕГном к ароматическим веществам, выкипают ь диапазоне от 38, до ., имеют плотность от 0,9 до 1,1 молекулярное соотношение углерода к водороду составляет от 1,3:1 до 0,66:1.

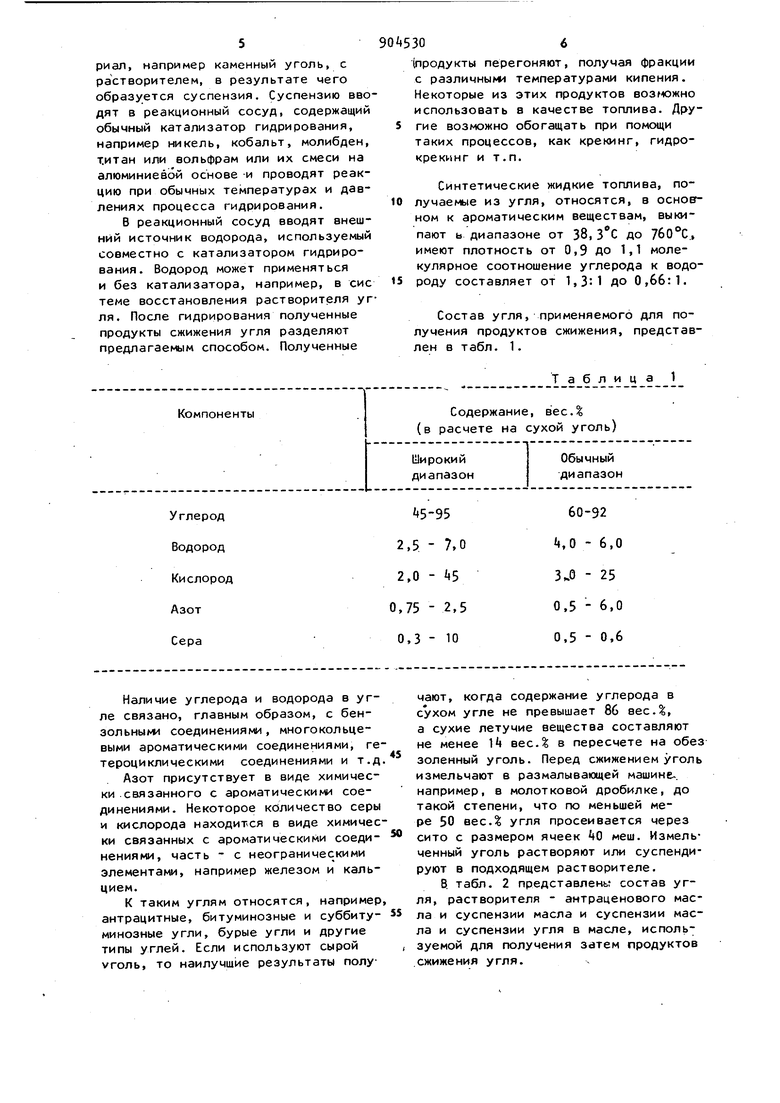

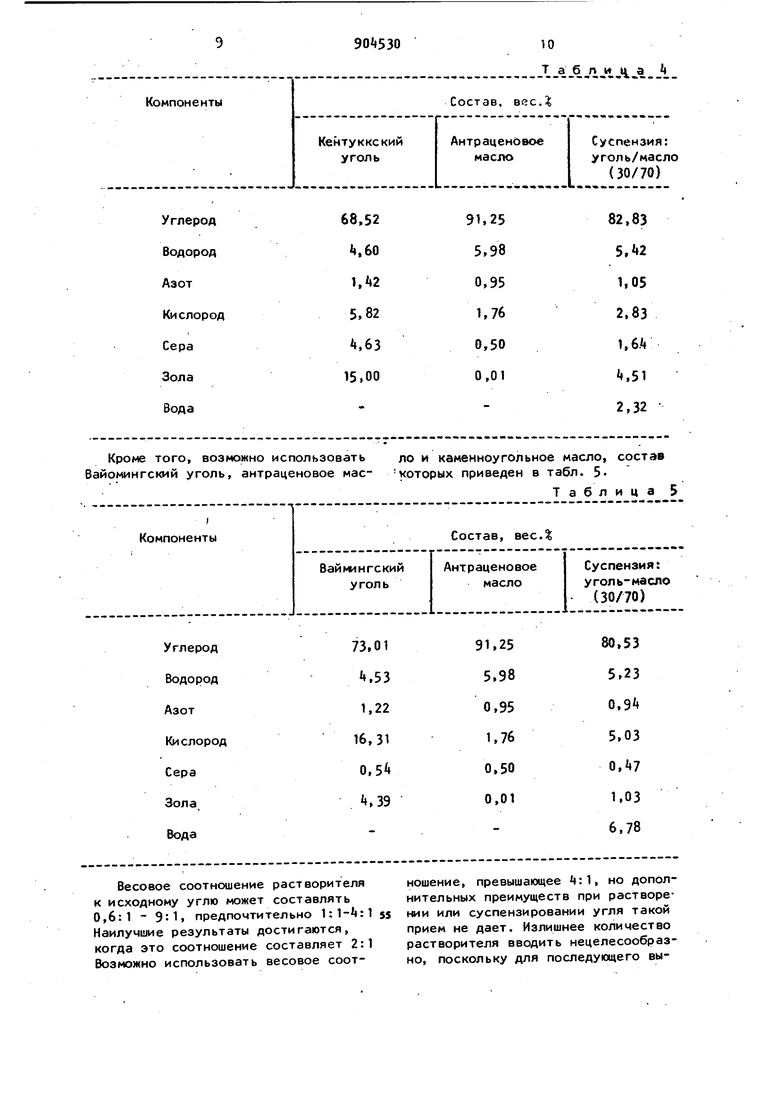

Состав угля, применяемого для получения продуктов сжижения, представлен в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидкого синтетического топлива | 1978 |

|

SU927125A3 |

| Водоугольная суспензия и способ ее получения | 1987 |

|

SU1838384A3 |

| Способ получения синтетического нефтяного сырья | 1974 |

|

SU592365A3 |

| КОМПЛЕКСНЫЙ СПОСОБ КОНВЕРСИИ СОДЕРЖАЩЕГО УГОЛЬ СЫРЬЯ В ЖИДКИЕ ПРОДУКТЫ | 2004 |

|

RU2360944C2 |

| МИКРОБИОЛОГИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ НЕФТИ И ОТДЕЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2000 |

|

RU2180919C1 |

| Способ обеззоливания продуктов гидрогенизации угля | 1973 |

|

SU718016A3 |

| Способ обработки угля с целью подготовки к брикетированию | 1923 |

|

SU3508A1 |

| Способ получения жидких продуктовиз угля | 1977 |

|

SU795499A3 |

| Способ получения жидких углеводородов из бурого угля | 1976 |

|

SU1099847A3 |

| СПОСОБ ОБОГАЩЕНИЯ КАМЕННОГО УГЛЯ | 1988 |

|

RU2014350C1 |

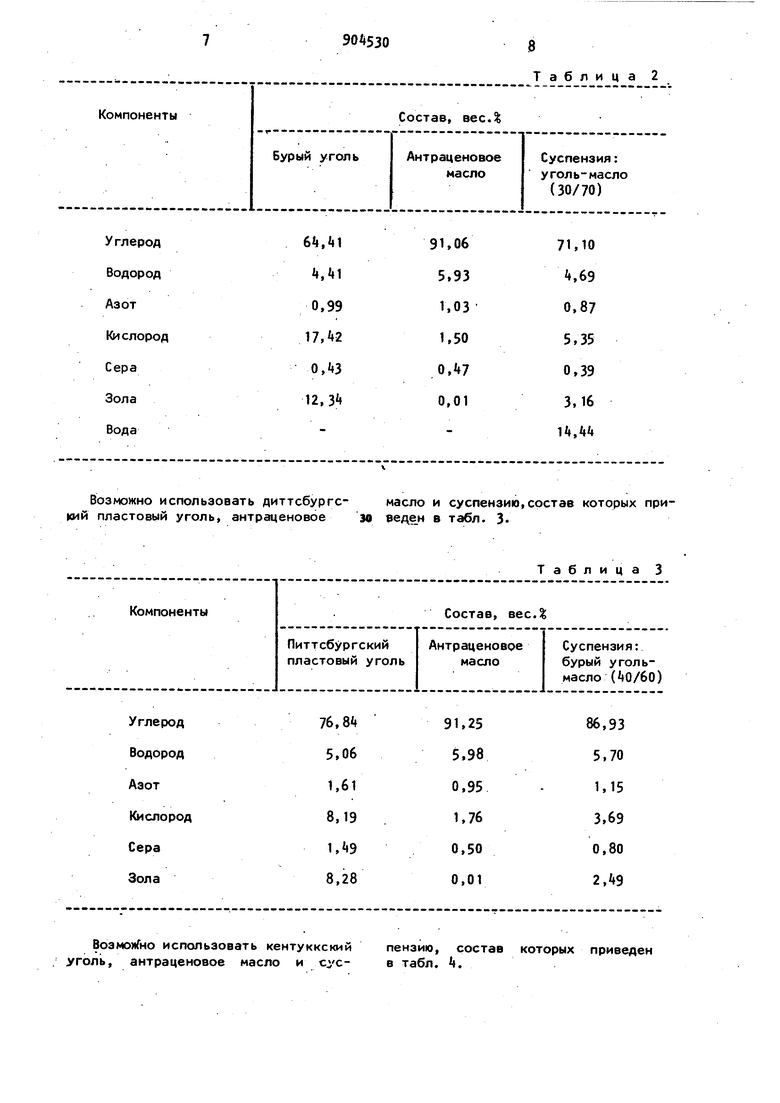

Наличие углерода и водорода в угле связано, главным образом, с бензольными соединениями, многокольцевыми ароматическими соединениями, ге тероциклическими соединениями и т.д Азот присутствует в виде химически .связанного с ароматическими соединениями. Некоторое количество серы и кислорода находится в виде химичес ки связанных с ароматическими соединениями, часть - с неограническими элементами, например железом и кальцием. К таким углям относятся, например антрацитные, битуминозные и суббитуминозные угли, бурые угли и другие типы углей. Если используют сырой УГОЛЬ, то наилучшие результаты полу чают, когда содержание углерода в сухом угле не превышает 86 вес.%, а сухие летучие вещества составляют не менее вес. в пересчете на обез золенный уголь. Перед сжижением уголь измельчают в размалывающей машине., например, в молотковой дробилке, до такой степени, что по меньшей мере 50 вес.% угля просеивается через сито с размером ячеек tO меш. Измельченный уголь растворяют или суспендируют в подходящем растворителе. В. табл. 2 представлена; состав угля, растворителя - антраценового масла и суспензии масла и суспензии масла и суспензии угля в масле, используемой для получения затем продуктов сжижения угля. Возможно использовать диттсбургский пластовый уголь, антраценовое м

ВозмоиГно использовать кентуккский уголь, антраценовое масло и сусТаблица 2

Таблица 3

пензию, состав которых приведен в табл. . масло и суспензию,состав которых приведен в табл. 3

Весовое соотношение растворителя к исходному углю может составлять 0,6:1 - 9:1 предпочтительно Irl-irl 55 Наилучшие результаты достигаются, когда это соотношение составляет 2:1 Возможно использовать весовое соотношение, превышающее , но дополнительных преимуществ при растворении или суспензировании угля такой прием не дает. Излишнее количество растворителя вводить нецелесообразно, поскольку для последующего деления растворителя потребуются дополнительные энергозатраты. В качестве растворителя для образования пасты используют любое жид кое соединение, или смесь таких соединений, которые могут служить переносчиком водорода. Однако, предпочтительно использовать жидкие аромати ческие углеводороды. Более рациональ ным растворителем является антрацено вое масло. Возможно также использовать такие растворители, как полициклические ароматические углеводоро ды, в частности нафталин и хризен, и продукты их гидрогенизации, такие ,как татралин (тетрагидронафталин), декалин и т.п., или одно из этих соединений в смеси с фенольным соединением, например фенолом или крезолом.. Такой растворитель используют в начале процесса. В дальнейшем,/в качестве растворителя используют-жидкую фракцию, получаемую при гидрировании, которую вырабатывают в количестве, достаточном для того, чтобы заменять любое количество растворителя, превратившегося в другие вещества или потерянного в процессе. По мере протекания процесса растворитель, использованный в начале процес са, постепенно разбавляется жидкой фракцией, вырабатываемой в ходе процесса. Таким образом, в конце процесса рециркулируемый поток по существу не содержит исходный растворитель. Если способ осуществляют в полунепрерывном режиме, то растворитель, используемый в начале каждого нового периода, может быть полученным в предыдущей операции. Такие растворители, полученные из угля, являются ароматическими с диапазоном кипения от U9 С до 7бО°С, имеют удельный вес от 0,9 до 1, 1j атомное отношение углерода к водороду составляет до 1,5:1 до 0,56:1. Растворитель, получаемый при пере работке суббитуминозного угля, такого, как Вайсминг-Монтанский уголь, содержит среднее масло с типичным I о диапазоном кипения от 191 С до 357 С Процесс гидрирования проводят при температуре 2бО°С - , давлеНИИ атм, предпочтительно. 105 280,атм, при средней весовой скороети в час,составляющей от 0,25 до 50 кг твердого углесодержащего материала на 1 кг катализатора за 1 ч, Водород добавляют в количестве 35635бО М VM суспензии. Конкретный вы-, бор условий зависит, например, от катализатора, от типа исходного сырья, от требуемой степени конвертирования. Желательно использовать как можно более низкую приемлемую температуру. Это связано с тем, что высокие температуры приводят к возникновению нежелательных эффектов, например к коксованию, В частности, если катализаторы гидрогенизации находятся под действием высоких температур, их срок службы снижается. Скорость рециркуляции водорода мало меняется для различных материалов и в предпочтительном варианте составляет 3561/80 суспензии. Возможно использование любого известного катализатора гидрирования. Нецелесообразно использование катализатора, содержащего по крайней мере один компонент гидрирования, выбранный из группы, состоящей из металлов, сернистых металлов и/или окислов металлов группы У1 и УШ периодической таблицы. В частности, в качестве гидрирующих металлов используют никель, кобальт, молибден и вольфрам. Наиболее эффективные катализаторы А содержат от 2 до 25 вес.% (в предпочтительном варианте от i до 16 весД) молибдена и хотя бы один из металлов группы железа на пористой основе, причем металлы группы железа присутствуют в таких количествах, что их атомное отношение к молибдену не превышает 1,0. Катализаторы Б содержат от 5 до kO вес.| (в предпочтительном варианте от 10 до 25 вес.) никеля и вольфрама на пористой основе, причем атомное отношение вольфрама к никелю составляет от О, 1: 1 до 5:1 (в предпочтительном варианте от 0,3:1 до ). Катализаторы группы У1 и группы У111 могут содержать промоторы в количествах, не превышающих 8 вес. в предпочтительном варианте - не свыше 5 вес.t Наилучшими промоторами являются элеенты групп 11 и 1У. Наиболее эффективны из них Ti,Zr,Sr,Mg, Zn и Sn катализаторы типа А могут содержать молибден в обычных количествах, т.е. от 2 до 25 вес. молибдена по отноению к общему весу катализатора, включая и пористую основу. При использовании менее 2 вес. молибдена активность снижается. Содержание молибдена, превышающее 25 весД может использоваться, то активность при этом не увеличивается, а стоимость возрастает. Количество металлов груп пы железа в катализаторах А и Б может изменяться в зависимости от указанных пропорций. Однако предпочтительно в катализаторах А использовать два металла группы железа, каждый с атомным отношением к молибдену составляющим от 0,1 до 0,2. Могут пр сутствовать все металлы группы железа, но предпочтительно использование двух. Если используют промотор группы IV , то используют только один металл группы железа. Содержание гидрирующего компонента может состав лять от 0,5 до 40 вес. от всего катализатора, вкшачая пористую основу, но обычно находится в пределах от 2 до 30 вес.%. При использовании катализатора типа а) предпочтительно выбирать содержание молибдена в пределах от 4 до 1 5 вес. Z, желательно около 8 вес. % от 0,2 до 10 вес.; никеля, желательно около 0,5 весД и от 0,5 до 5 вес. кобальта, желательно около 1,0 весД Если используют катализатор типа б) то целесообразно выбирать содержание вольфрама в пределах от 15 до 25 вес (например,около 19 вес.2;) и от 2 до 10 вес.% (например, 6 вес. никеля нанесенного на пористую основу, например из Окоси алюминия. Используемый в системе трихлортрифторэтан имеет следующие физические свойства: Молекулярный вес Т.кип. при атмосфер 7,6 ном давлении - 35 °С Точка замерзания , 1°с Критическая температура 33,7 Критическое давление атм 1,565 г/см Плотность при 25 С Вязкость при 21, 0,69 сП Поверхностное натяжение при 25С 19,0 дин/с Трихлортрифторэтан смешивают продуктами разжижения угля, содержащими твердые частицы с диаметром 0,1-70,0 мк (предпочтительно О,3 . 0,0 мк) в объемном соотношении 0,5: 5:1, желательно 1:1 - 3:1 при любой температуре, предпочтительно при комнатной и при любом целесообразном давлении, предпочтительно при атмосферном, в течение времени 0, мун 90 с предпочтительно 1-30 мин. После истечения этого времени становится заметным выраженное разделение фаз с расположенной снизу фазой, содержащей продукты разжижения угля, и верхней дегтеподобной фазой, содержадей твердые частицы, размер которых во много раз превышает размер исходных частиц. Эти фазы возможно разделить с помощью фильтрации и отгонки, очень быстрой фильтрации, центрифугирования и т.п. Растворитель легко отделяют перегонкой и рециркулируют с минимальным энергозатратами благодаря его низкой скрытой теплоте парообразования , Пример. Угольную суспензию, содержащую 16,8 кг измельченного Бигхорнского угля, 27 кг антраценового масла и 1,6 кг измельченного катализатора гидрирования, включающего в себя, вес.: Ni 3,8, , Мо 10,l, нанесенных на основу из совместно с 2б,5 м окиси алюминия, гидрогенизации вод ос подвергают при 398,88°С и давлении 27 кг/см в течение 0,75 час. В результате получают продукт разжижения угля, содержащий 10,9 кг жидкого угля,13,2 кг дегтя и 2,8 кг твердых частиц. В продукт разжижения угля добавляют 27,2 кг трихлортрифторэтана. Полученную смесь размешивают в течении 5 мин. Затем смеси дают разделиться на верхнюю фазу, содержащую деготь, твердые частицы в некоторое количество захваченного трихлортрифторэтана, и нижнюю фазу, содержащую жидкий уголь и Трихлортрифторэтан. После разделения двух фаз в нижней фазе по существу не содержится дегтя или твердых частиц. Обобщенные результаты процесса следующие: Используют угольную суспензию (полный вес 5, кг), в том числе, кг: Игхорнский уголь 1б,8 Антраценовое масло 27,0 Измельченный катализатор гидрообработки 1,6 Полумают извлеченные восстановленные масла (полный вес 10,9 кг), в том числе, кг: Насыщенные углеводороды 0, Ароматические углеводоро- 0, . ДЫ Смолы7,885 Асфальтены 2,525

Нерастворимый деготь и твердые частицы (полный вес 16,ОА кг), в том числе, кг:

Деготь13 2

Твердые частицы2,8

Таким образом, лредлагаемый способ позволяет полностью освободить продукт сжижения угля от твердых частиц Формула изобретения

Способ сепарации дегтя и твердых частиц угля из продуктов разжижения угля путем смешения их с растворите-, .лем, последующей отгонки растворителя и возвращения его на смешение, отличающийся тем, что, с целью упрощения технологии процесса, используют продукты разжижения угля, содержащие твердые частицы диаметром 0,1-70 мкм, которые смешивают с трихлортрифторэтаном в качестве растворителя, взятым в объемном соотношении продукты разжижения: трихлортрифторэтан, равным 0,5:15:1, в течение 0,5-60 мин с получением верхней фазы, содержащей деготь и твердые частицы, и нижней фазы, содержащей растворитель и другие продукты разжижения угля, с последующим разделением этих фаз.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-07—Публикация

1978-10-20—Подача