Изобретение касается способа получения тонких металлических пленок путем нанесения слоя металла шоопированием на поверхность стального цилиндра с последующим механическим отделением нанесенного слоя.

Отличительной особенностью предлагаемого способа получения тонких металлических пленок является то, что для облегчения отделения нанесенного слоя распыляемым частицам сообщают в процессе шоопирования электрический заряд наложением внешнего электрического поля с целью увеличения тангенциальной по отношению к покрываемой поверхности слагающей скорости полета указанных частиц.

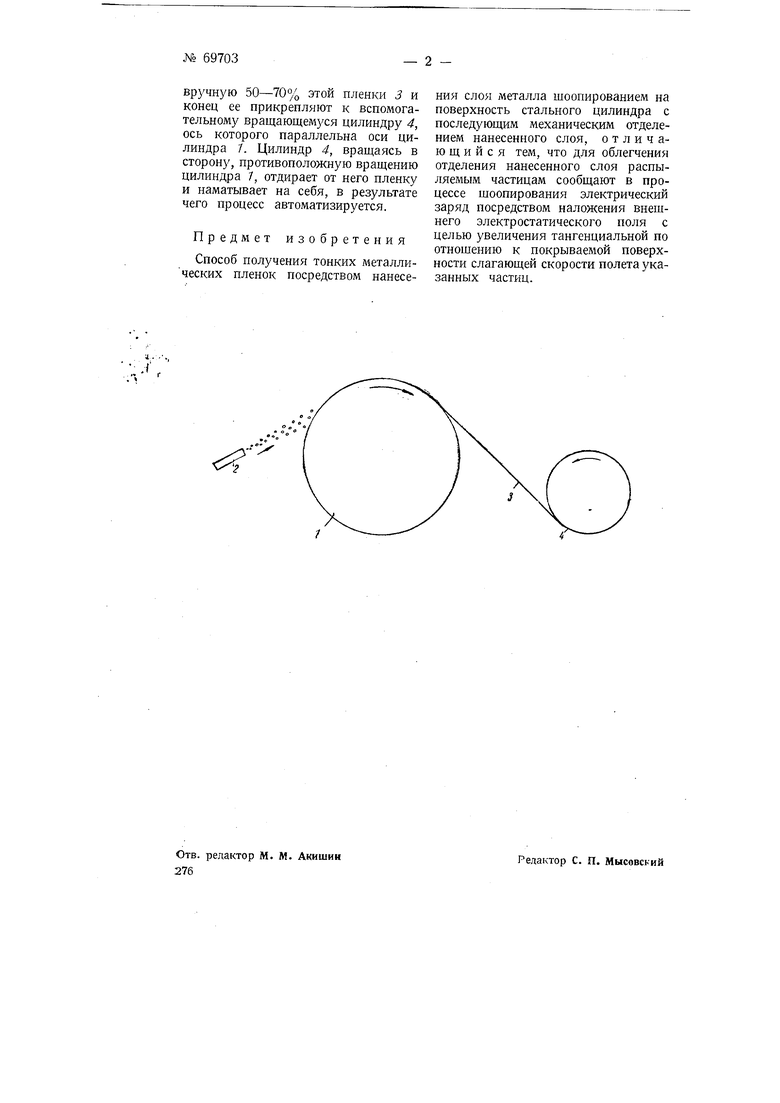

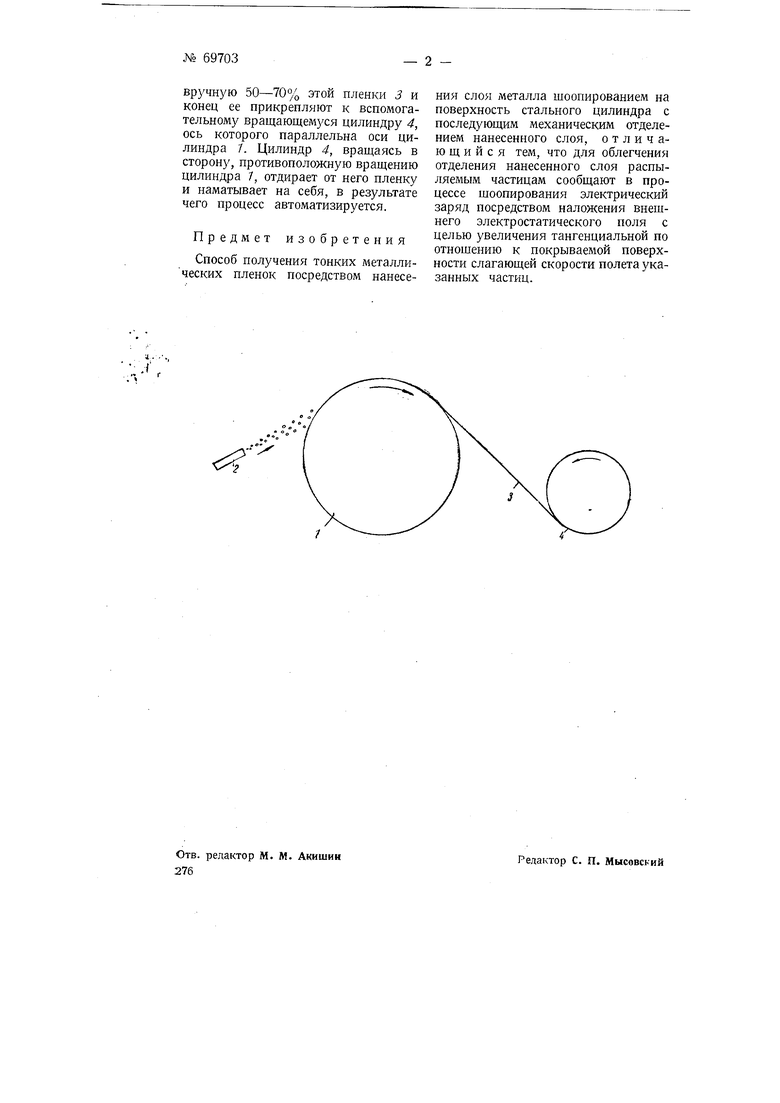

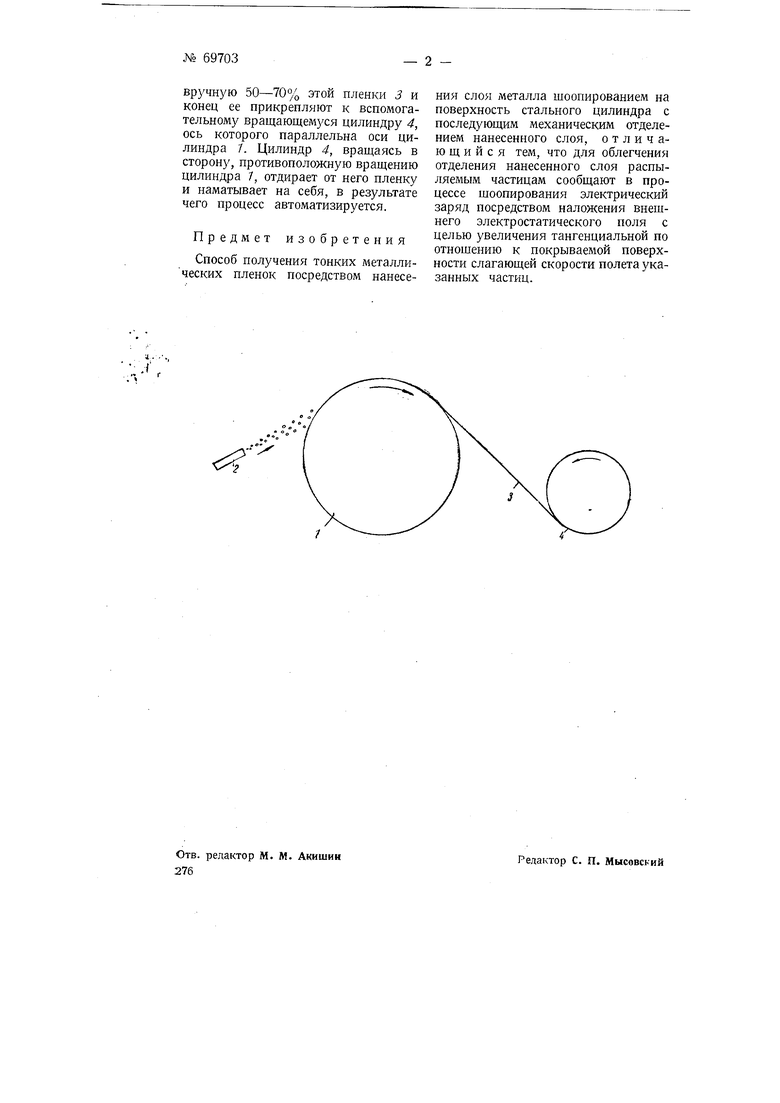

На чертеже схематически изображена установка для получения тонких металлических пленок.

На закаленную поверхность вращающегося стального цилиндра- 7, охлаждаемого изнутри, с помощью пистолета 2 наносят тонкий слой распыленного металла.

Пистолет 2 расположен по отношению к цилиндру 7 так,, чтобы вылетающие из пистолета капли металла попадали на поверхность цилиндра 7 под острым углом; при этом капли

18

хорошо расплющиваются и слабо пристают к поверхности цилиндра 7, что облегчает снятие пленки.

Процесс ведется в атмосфере нейтрального газа под пониженным давлением, чтобы капли не окислялись и мало охлаждались при полете.

Для еще большего облегчения отделения пленки нанесенного металла пистолет 2 направляют параллельно поверхности цилиндра 7. На пзти полета капель металла помещают сетку (на чертеже не показана), соединяемую с одним полюсом источника напряжения; второй полюс источника присоединяется к поверхности цилиндра 7.

При этих условиях вылетающие из; пистолета 2 капли металла под влиянием электрического поля приобретают скорость, направленную перпендикулярно или почти перпендикулярно поверхности цилиндра 7. Эта скорость, складываясь со скоростью, сообщенной каплям пистолетом, дает результирующую скорость, направленную под острым углом к поверхности цилиндра 7.

Для непрерывности процесса поверхность цилиндра 7 предварительно покрывают тонкой пленкой олова, меди, кадмия или никеля, отдирают27S.

врз/чную 50-70% этой пленки 3 и конец ее прикрепляют к вспомогательному вращающемуся цилиндру 4, ось которого параллельна оси цилиндра /. Цилиндр 4, вращаясь в сторону, противоположную вращению цилиндра 1, отдирает от него пленку и наматывает на себя, в результате чего процесс автоматизируется.

Предмет изобретения

Способ получения тонких металлических пленок посредством нанесения слоя металла щоопированием на поверхность стального цилиндра с последующим механическим отделением нанесенного слоя, отличающийся тем, что для облегчения отделения нанесенного слоя распыляемым частицам сообщают в процессе шоопирования электрический заряд посредством наложения внешнего электростатического поля с целью увеличения тангенциальной по отношению к покрываемой поверхности слагающей скорости полета указанных частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрических сопротивлений | 1945 |

|

SU66851A1 |

| Способ изготовления металлических электродов малой поперечной проводимости | 1948 |

|

SU78159A1 |

| Способ изготовления электрических сопротивлений | 1944 |

|

SU66577A1 |

| Высоковольтный проходной изолятор | 1935 |

|

SU47735A1 |

| Способ нанесения металла на торец тонкой ленты | 1956 |

|

SU107406A2 |

| Конденсатор переменной емкости | 1929 |

|

SU17431A1 |

| Способ изготовления свинцового аккумулятора | 1945 |

|

SU68215A1 |

| Устройство для автоматического выключения многофазного двигателя при обрыве в одной фазе | 1935 |

|

SU48733A1 |

| Сдвоенный электрод для электрической сварки | 1947 |

|

SU74050A1 |

| Устройство для заливки жидким металлом узких и глубоких щелей | 1946 |

|

SU74222A2 |

ft

Авторы

Даты

1947-01-01—Публикация

1945-07-13—Подача