(54) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2393073C1 |

| Состав сварочной проволоки | 1979 |

|

SU821105A1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ВЫСОКОНИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2553768C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2373038C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2005 |

|

RU2304499C1 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| Состав сварочной проволоки | 1979 |

|

SU863264A1 |

Изобретение относится к области сварочного производства, в частное™ .ти к сварке алюминиевых сплавов, преимущественно термически упрочняемых сплавов типа 01420.

Известен сплав 1 на основе алюминия, содержащий следующие компоненты, вес.%:

Магний5-6

Литий1,9-2,3

Цирконий0,09-0,15

Висмут0,02-0,3

АЛЮМИНИЙОстальное

Применение этого сплава в качест присадочной сварочной проволоки никаких преимуществ по сравнению со сплавом типа 01420 не дает.

Наиболее близкой по составу и наначению к предлагаемой является сварочная проволока 2 Св 1557, состава, вес.%:

Магний4,5-5,5

Марганец0,2-0,6

хром0,07-0,15

Бериллий0,002-0,005

Цирконий0,2-0,35

АлюминийОстальное

При использовании этой проволоки металл сварньос швов соединений из

{сплава типа 01420 не упрочняется термической обработкой, в результате чего снижается эффективность использования сплава в сварных конструкциях Цель настоящего изобретения - разработка состава сварочной проволоки, применение которой облегчит подготовку присадочного материала к сварoке, обеспечит ш-1нимальн то пористость сварных швов и повышенную прочность сварных соединений сплавов типа 01420 после упрочняющей термообработки близкую к прочности основ5ного металла,

Указанная цель достигается тем, что компоненты в сварочной проволоке взяты в следующем соотношении, вес.% Магний4,0-5,0

0

МарганецО,3-0,5

Цирконий0,3-0,45

Литий1,5-1,9

Лантан0,05-0,1

Алюминий Остальное

5 Уменьшение содержания магния, по сравнению с прототипом, снижает склонность металла шва к порообразованию и окислению. Введение лития поэ-воляет получить наплавленный металл, способный упрочняться при термообработке „ Известно, что сплавы алюминия с литием упрочняются при старении, если концентрация лития превышает 1,35%, причем, прочность сплавов при содержании лития до 1,9-2% возрастает без существенного понижения пластичности, а затем пластичность резко снижается. Таким образом, для присадочного металла (сварочной проволоки) следует считать оптимальным содержание лития 8 пределах l.-S-1,9%, Понижение соцержания лития, по сравнению со сплавом типа 01420, уменьшает склонность металла к порообразованию при сварке

Содержание марганца в количестве 0,3-0,5%, который в сплаве 01420 .присутствует лишь в виде примеси, оказывает положительное влияние на механические и коррозионные свойства наплавленного металла и повышает деформационную способность литых заготовок на всех стадиях изготовления проволоки. ,

Повышение содержания циркония и добавки лактака способствует измельчению структуры, снижает порообразоСплав Осно- 5,75 2jl2 01420 ва

5,80 2,36

4,57 2,00 0,23

Для определения свойств сварных соединений, полученных с применением присадок из лапши сплава

вание и обеспечивает получение наплавленного металла более высокой физической склонности. Одновременно лантан уменьшает толщину окисной пленки.

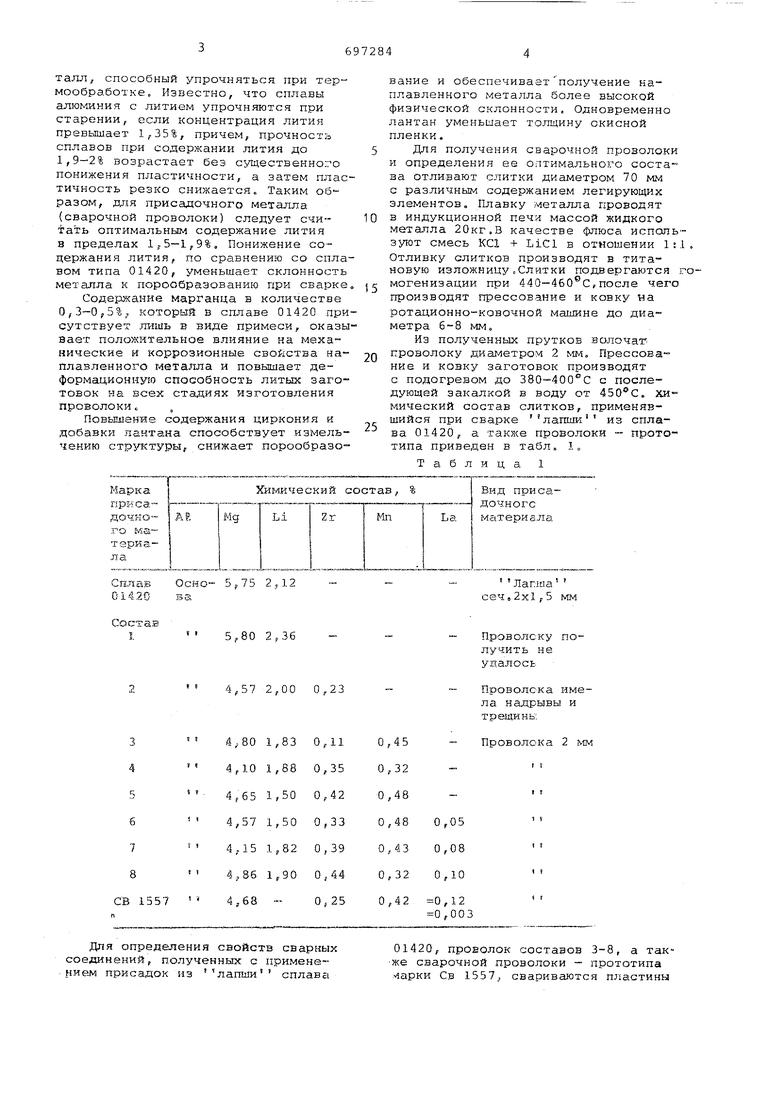

Для получения сварочной проволоки и определения ее оптимального соста™ ва отливают слитки диаметром 70 мм с различным содержанием легирующих элементов. Плавку металла проводят в индукционной печи массой жидкого металла 20кг,В качестве флюса используют смесь КС1 + LiCl в отношении 1: .1 . Отливку слитков производят в титановую изложницу Слитки подвергаются гомогенизации при 440-460 с, после чего производят прессование и ковку на ротадионно-ковочной машине до диаметра 6-8 мм.

Из полученных прутков волочат: проволоку диаметром 2 мгл,. Прессование и ковку заготовок производят с подогревом до 380--400 С с последующей закалкой в воду от . химический состав слитков, применявшийся при сварке лапши из сплава 01420, а также проволоки -- прототипа приведен в табл. 1„

Таблица 1

Лагша сеч 2x1,5 мм

Проволоку получить не удалось

Проволока имела надрывы и трещинн;

Проволока 2 мм

01420, проволок составов 3-8, а также сварочной проволоки - прототипа 5арки Ср 1557 свариваются пластины из сплава 01420 толщиной 2 мм. После аварки соединения подвергаются рентгеноконтролю, а затем - упрочняющей термообработке (закалке на воздухе от с последующим старением при 120°С в течение 12 час). Часть пласЗакалка +

Сплав 01420 старение

Состав 3

5 6

Без обработки

Закалка+ старение

Св 1557 Без Обработки

Закалка + старение

Примечание. В таблице приведены средние

Эти результаты позволяют констатировать, что как по склонности к образованию пор, так и по комплексу свойств сварных соединений после упрочняющей термообработки, наилучшие результаты можно получить при использовании в качестве присадки сварочной проволоки составов 6,7 и 8. В то же время, сварные соединения, выполненные проволокой СВ 1557 имеют низкую прочность, так как при термообработке практически не упрочняются.

0,5

25

Значительное количество пор

0,6

26 28 0,6

Наличие отдельныхскоплений пор

0,7

30 36 1,2

Поры практически отсутствуют

33

1,1

1,1

35 35 1,2

1,5

44 41 1,1

данные механических испытаний не менее 5 образцов.

Формула изобретения Состав сварочной проволоки, со5держащий магний, марганец, цирконий, алюминий, отличающийс я тем, что, с целью снижения пористости при сварке и повышении прочности сварных соединений, состав дополнительно содержит литий и лан0тан при следующем соотношении компонентов, вес.%:

Магний

Марганец 0,3-0,5 Цирконий 0,3-0,4J тин, сваренных проволоками состава 7 и СВ 1557, термообработке не подвергались. Из всех пластин вырезались образцы для механических испытаний, результаты которых приведены в табл.2. Таблица Литий1,5-1,9 Лантан0,05-0,1 АлюминийОстальное Источники информации, принятые но внимание при экспертизе 1. Авторское свидетельство СССР 495379, кл. С 22 С 21/00, 1974, 2. ГОСТ 7871-75 проволока Св 1557 (прототип).

Авторы

Даты

1979-11-15—Публикация

1978-03-01—Подача