(54) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1979 |

|

SU821105A1 |

| Состав сварочной проволоки | 1980 |

|

SU846185A1 |

| Состав сварочной проволоки | 1982 |

|

SU1140918A1 |

| ПРОВОЛОКА СВАРОЧНАЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2721977C1 |

| ПРОВОЛОКА СВАРОЧНАЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2721976C1 |

| Состав сварочной проволоки | 1981 |

|

SU958062A1 |

| Состав сварочной проволоки | 1979 |

|

SU859086A1 |

| Сварочная проволока | 1977 |

|

SU660804A1 |

| Состав сварочной проволоки | 1979 |

|

SU856718A1 |

| Состав стали | 1981 |

|

SU988502A1 |

1

Изобретение относится к металлургии и может быть использовано для изготовления сплавов сварочной проволоки, преимущественно для сварки высокопрочных нержавеющих сталей. В современном машиностроении для изготовления деталей ответственного назначения, работающих в условиях периодических нагревов в интервале температур 350-500 С, применяются нержавеющие: высокопрочные стали. Сварка таких материалов(Известными сварочными проволокшей не позволяет получить качественных соединений ввиду их склонности к охрупчиванию под воздействием эксплуатационных нагревов,

Известен состав {I сварочной проволоки, содержавши следующие кс отоненты, вес.%:

Углерод0,01-0,09

Кремний0,6-3,5

Марганец0,6-1,5

Хром10,5-12

Никель8,5-9,5

Молибден1,8-2,3

Титан0,01-0,35

Цирконий0,02-0,1

АЛЮМИНИЙ0,01-0,15

Кальций , 0,01-0,05

Бор1 0,0001-0,003

ЖелезоОстальное

Эта марка сварочной проволоки обеспечивает получение соединений при сварке нержавеющих сташей с пределом прочности СГр 110 кг/мм без проведения упрочняющей термообработки. В случае последующей термообработки (эакалка+старение 350-500 С,

10

1ч) прочностные свойства сварного шва хотя и несколько повышаются (до 120-130 кг/м) , однако уровень ударной вязкости снижается в 1,52раза. Особенно сильное охрупчивание

15 наблюдается в. процессе эксплуатационных нагревов металла шва в интервале температур старения, что не позволяет применять сварные конструкции в условии длительных нагревов при 350500 с.

20

Цель изобретения -повышение прочности сварного соединения после длительных нагревов в интервале

25 температур 350-500с.

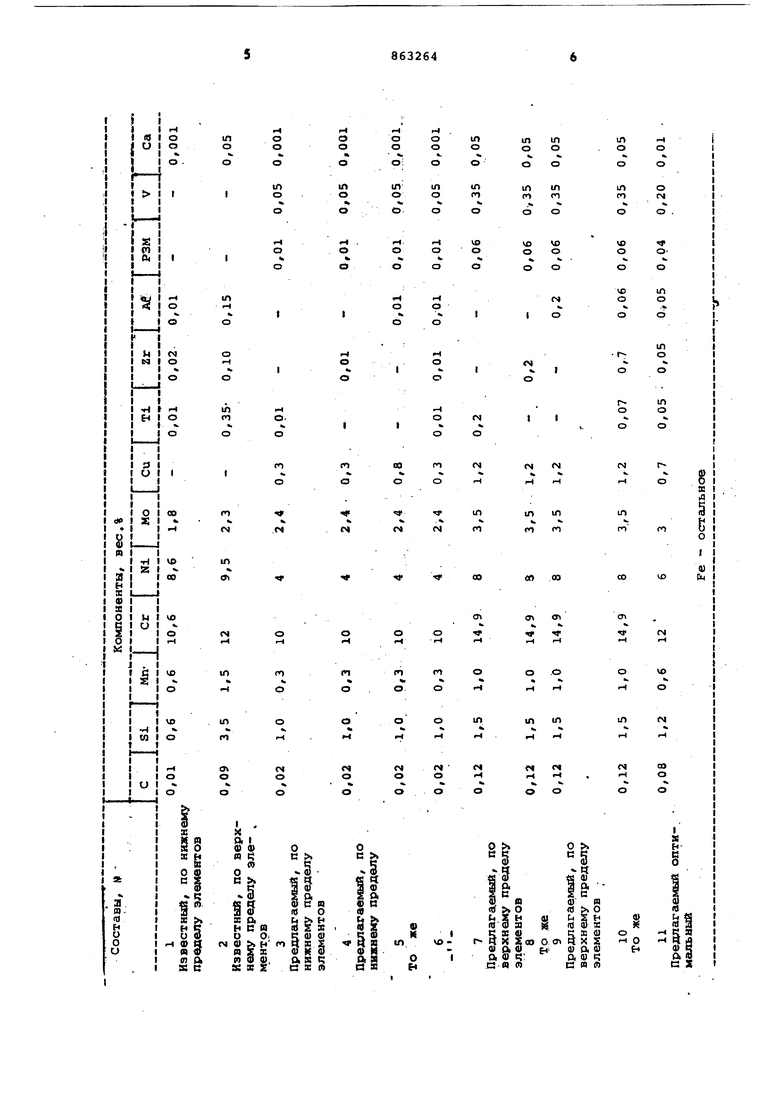

Цель достигается тем, что состав дополнительно содержит медь, ванадий, редкоземельные металлы (РЗМ) при следующем соотношении компонен30тов, вес.%1 Углерод0,02-0,12 Кремний1,0-1,5 Марганец0,3-1,0 Хром10,0-14,9 Никель4,0-8,0 Молибден2,4-3,5 Медь0,3-1,2 РЭМ ,0,001-0,050,01-0,06 и не менее одного из группы компонентов:Титан0,01-0,20 Алюминий0,01-0,20 Цирконий0,01-0,20 ЖелезоОстальное при выполнении условий: титан + ал миний + цирконий 0,01-0,20. Медь введена в состав для повьии ния прочностных свойств металла сварного шва без снижения показате лей пластичности и ударной вязкост Ванадий измельчает структуру металла шва, повышает его прочност ные и пластические свойства. РЭМ оказывают модифицирующее воздействие на морфологию литых,кр таллов металла шва и повышают его ударную вязкость. Повышение содержания молибдена обеспечивает дополнительный прирос прочностных свойств металла шва бе существенного снижения ударной вяз кости в процессе эксплуатационных нагревов. Введение титана и алюмииия осуществлено в пределах, обеспечивгиощ повышение технологической прочност металла|шва. В составе сварочной проволоки с ранены легирующие добавки циркоиия и кальция, модифицирующие литую структуру металла шва, способствующие очищению границ зерна и повышающие технологическую прочность сварного соединения. Из состава сварочной проволоки исключен бор ввиду отрицательного его влияния на сопротивляемость образованию горячих трещин. Диапазон содержания углерода расширен в сторону его увеличения, что обеспечивает получение максимальных значений технологической прочности металла шва. Пример. Для получения сварочной проволоки изготовляют композиции. Из выплавленных сплавов указанного состава получают сварочные проволоки, которые используются для сварки нержавеющей высокопрочной СТЕШИ марки ЭПВ17-Ж толщиной 10 мм. Перед сварклй пластины из стали ЭПВ17-Ж отжигаются при с охлаждением на воздухе. Применяется ручная аргоно-дуговая сварка неплаЬящимся электродом с присадочными проволоками. После сварки пластины разрезаются на образцы, подвергавшиеся полной упрочняющей термообработке по режиму: закалка с 1000-10 С, охлаждение в воде, обработка холодом 2 ч, отпуск , старение 5l5i , 1-1,5 ч охлаждение на воздухе с проведением последующих длительных выдержек при 400 и в течение 500 ч, имитирующих эксплуатационные нагревы. Проводят механические испытания на растяжение и ударную вязкость. В таблице представлены композиции для получения сварочной проволоки.

Использование предложенной сварочной проволоки для сварки нержавеющих стсшей высокой прочности . обеспечивает по сравнению с известными проволоками возможность достижения равнопрочности сварного соединения с основным металлом при проведении стандартной термообработки; возможность эксплуатации сварных изделий в условиях воздействия длительных нагревов в интервале температур 350-500 С. Это значительно повышает качество и надежность изделий из указанных материалов и позво ляет достичь значительный экономический эффект за счет снижения веса конструкции.

Формула изобретения

Состав сварочной проволоки, пре имущественно для сварки высокопроч ных нержавеющих сталей в защитной средэ содержащий углерод, кремний/ марганец, хром, никель, молибден, титан, цирконий, алюминий, кальций/

железо, отличающийся .тем, что, с целью повышения прочности сварного соединения после длителных нагревов в интервале тe 4пepaтyp 350-500с, состав дополнительно содержит медь, ванадий/ редкоземельные металлы при следующем соотношении компонентов, вес.%

Углерод0,02-0,12

Кремний1-1,5

Марганец0,3-1

Хром10-14,9

Никель4-8

Молибден2,4-3,5

Кальций0,001-0,05

и не менее одного из группы} Титан, цирконий, алюминий 0,01-0,2

Медь0,3-1,2

Ванадий0,05-0,35

РЗМ0,01-0,06

ЖелезоОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-15—Публикация

1979-12-06—Подача