Изобретение относится к металлургии жаропрочных сплавов на железоникелевой основе, а именно к сварочным материалам. Сплав может быть использован для получения сварных соединений при изготовлении и ремонте ответственных конструкций для химической и нефтеперерабатывающий отраслей промышленности, например реакционных змеевиков в установках пиролиза.

Одним из главных требований, которые предъявляются к сплаву сварочного материала, является требование к уровню его стойкости к трещинообразованию при сварке. Высокая свариваемость сплава обеспечивает получение высококачественных сварных соединений за счет исключения возможности образования горячих трещин в процессе кристаллизации металла шва.

Определенное ограничение на возможность применения того или иного сплава в качестве сварочного материала накладывает сама технология изготовления сварочного материала, предусматривающая пластическую обработку металла в интервале температур 900-1150oC. Сплав для сварочного материала должен обладать высокой пластичностью, т.е. горячей деформируемостью.

Не менее важным требованием, предъявляемым к сплаву сварочного материала, является требование по обеспечению необходимой величины его длительной прочности. Это объясняется тем, что температурный интервал работы материала указанных сварных конструкций, подвергающихся воздействию статических нагрузок, находится в пределах 900-1000oC. Продолжительная эксплуатация оборудования при высоких температурах приводит к заметным изменениям структуры материала, к уменьшению прочности металла шва и околошовной зоны основного металла, способствует преждевременному их разрушению. Наиболее типичные места разрушения, выявляемые у сварных конструкций, связаны с разрушением по металлу шва или по околошовной зоне основного металла.

Известен состав сплава электродов типа Э-28Х24Н16Г6, применяемых в настоящее время для ручной сварки (см. ГОСТ 10052-75. Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. - Москва, Издательство стандартов, 1993). Сплав содержит углерод, кремний, марганец, хром, никель, серу, фосфор, железо. Недостаток сплава заключается в низком уровне его длительной прочности и обусловлен низким содержанием никеля (14,50 - 17,00 мас.%) и углерода (0,22 - 0,35 мас.%), высоким - марганца (5,00 - 7,50 мас.%).

Также известен состав стальной сварочной проволоки Св-30Х15Н35В3Б3Т, содержащий, мас.%:

Углерод - 0,27 - 0,33

Кремний - < 0,60

Марганец - 0,50 - 1,00

Хром - 14,00 - 16,00

Никель - 34.00 - 36,00

Титан - 0,20 - 0,70

Серу - < 0,015

Фосфор - < 0,025

Вольфрам - 2,50 - 3,50

Ниобий - 2,80 - 3,50

Железо - Остальное

(см. ГОСТ 2246-70. Проволока стальная, сварочная. - Москва, Издательство стандартов, 1993). Сплав из-за низкого содержания углерода и высокой концентрации ниобия имеет склонность к разрушению в околошовной зоне.

Известен сплав сварочный проволоки марки Св-42Х25Н35С2Г6Б-2В3Р, более близкий к предлагаемому по составу и назначению. Сплав содержит, мас.%:

Углерод - 0,38 - 0,46

Хром - 24,0 - 26,0

Никель - 34,0 - 36,0

Ниобий - 1,8 - 2,0

Вольфрам - 2,5 - 3,0

Кремний - 1,8 - 2,2

Марганец - 5,5 - 6,0

Бор - 0,008 - 0,10

Алюминий - 0,05 - 0,3

Церий - ≤ 0,1

Серу - ≤ 0,02

Фосфор - ≤ 0,035

Железо - Остальное

(см. ТУ 14-1-3453-82). Проволока стальная сварочная марки Св-42Х25Н35С2Г6Б2В3Р. - Москва, Издательство стандартов, 1984). Сплав из-за высокого суммарного содержания серы и фосфора имеет неудовлетворительную стойкость к трещинообразованию при сварке и с трудом поддается горячему деформированию. Однако главный недостаток сплава - низкий уровень длительной прочности, который в первую очередь связан с высоким содержанием марганца. Кроме того сплав имеет недостаточную стойкость к трещинообразованию при сварке.

Известен выбранный в качестве ближайшего аналога сплав, содержащий, мас. %:

Углерод - 0,3 - 0,55

Кремний - < 3,0

Марганец - < 2,0

Фосфор - < 0,03

Серу - < 0,03

Хром - 20,0 - 30,0

Никель - 20,0 - 40,0

Молибден - 0,5 - 6,0

Вольфрам - 0,3 - 6,0

Алюминий - 0,02 - 0,6

Бор - 0,0005 - 0,01

Цирконий - 0,02 - 0,5

Титан - 0,02 - 0,5

Железо - Остальное

(см. акц. з. Японии N 2-2942, кл. C 22 C 38/00, 1990). Сплав предназначен для использования как в виде сварочного материала при изготовлении и ремонте реакционных змеевиков в установках пиролиза, так и в качестве основного металла их конструкционных элементов. Сплав имеет низкую стойкость к трещинообразованию при сварке при невысоком уровне длительной прочности сварного соединения. Под влиянием воздействия термического сварочного цикла в околошовной зоне основного металла сплав подвержен значительным структурным изменениям, приводящим к возникновению горячих трещин и отрицательно влияющим на длительную прочность сварных соединений. Как правило, разрушение сварных соединений происходит в околошовной зоне основного металла. Указанные недостатки сплава являются причиной неудовлетворительных эксплуатационных характеристик ответственных деталей реакционных змеевиков, сваренных с его помощью. Кроме того, высокое суммарное содержание молибдена, вольфрама, серы и фосфора в составе сплава отрицательно влияет на его способность к горячему деформированию и создает технологические трудности при изготовлении сварочной проволоки.

Задачей изобретения является создание сплава для сварочного материала, обеспечивающего повышение эксплуатационной надежности сваренных с его помощью конструкционных элементов реакционных змеевиков. Поставленная задача может быть решена за счет достигаемого технического результата, заключающегося в увеличении его горячей деформируемости и стойкости к трещинообразованию при сварке с обеспечением высокого уровня длительной прочности сварного соединения.

Указанный технический результат достигается тем, что жаропрочный сплав на железоникелевой основе, содержащий углерод, кремний, марганец, фосфор, серу, хром, никель, молибден, вольфрам, титан, бор, алюминий, цирконий, согласно изобретению, дополнительно содержит ниобий, магний, азот, иттрий, свинец, олово, цинк, висмут, мышьяк, сурьму при следующем соотношении ингредиентов, мас.%:

Углерод - 0,30 - 0,60

Кремний - 1,00 - 2,00

Марганец - 0,5 - 1,5

Фосфор - 0,005 - 0,012

Сера - 0,005 - 0,012

Хром - 25,0 - 27,0

Никель - 29,0 - 36,0

Молибден - 0,1 - 2,0

Вольфрам - 0,2 - 0,5

Титан - 0,05 - 0,4

Бор - 0,0005 - 0,005

Алюминий - 0,05 - 0,2

Цирконий - 0,005 - 0,15

Ниобий - 0,5 - 1,8

Магний - 0,015 - 0,15

Азот - 0,01 - 0,05

Иттрий - 0,008 - 0,15

Свинец - 0,0005 - 0,005

Олово - 0,002 - 0,005

Цинк - 0,0005 - 0,001

Висмут - 0,0005 - 0,001

Мышьяк - 0,0002 - 0,005

Сурьма - 0,0003 - 0,004

Железо - Остальное

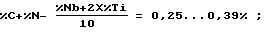

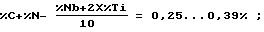

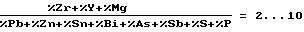

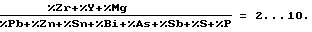

при выполнении условий

Введение в состав ниобия и азота способствует образованию термически стабильных фаз типа карбонитридов, влияющих на жаропрочность сплава. Кроме того, наличие в составе сплава ниобия и азота обеспечивает более широкую возможность регулирования содержания несвязанного углерода, который при температурах 1250 - 1300oC в процессе сварки участвует в образовании эвтектической фазы в виде прослоек между ячейками дендритов. В этих условиях каждый металл эвтектического состава, кристаллизующийся при температуре несколько ниже 1250oC, обладает способностью залечивать кристаллизационные трещины в металле шва. Таким образом, ниобий и азот позволяют не только увеличить жаропрочность сплава за счет роста числа термически стабильных фаз в нем, но и влиять на стойкость 4 трещинообразованию при сварке.

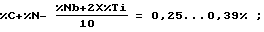

Выполнение условия

позволяет в металле шва связать часть углерода и азота в карбиды и карбонитриды титана и ниобия, а также получить количество эвтектики, достаточное для того, чтобы в процессе кристаллизации шва практически все зерна были окружены тонкой прослойкой эвтектической жидкости и в условиях высоких скоростей охлаждения жидкого металла сварочной ванны не происходило образование кристаллизационных трещин.

Металлографическими исследованиями установлено, что выполнение данного условия соответствует оптимальному содержанию эвтектики в сплаве от 8 до 10%.

В процессе нагрева и выдержки литого металла при температуре 1150oC, как это производится перед горячей деформацией, тонкие прослойки закристаллизованной в сплошной хрупкий каркас эвтектической фазы частично растворяются, образуя регулярное дискретное расположение карбидной фазы на границах зерен. Принципиальная особенность трансформации структуры выражается в резком уменьшении вероятности межзеренного проскальзывания и возникновения трещин на межфазных границах. Такое изменение структурного состояния заявляемого сплава позволяет кардинально улучшить горячую деформируемость литых жаропрочных сплавов в интервала температур 1000-1150oC.

Меньшее чем 0,25% остаточное содержание углерода и азота вызывает снижение стойкости сплава к трещинообразованию при сварке, а большее чем 0,39% приводит к разному снижению его длительной прочности и горячей деформируемости. Снижение длительной прочности и горячей деформируемости происходит в результате преобразования в условиях длительных выдержек при температуре 1000 - 1050oC избыточного количества эвтектической фазы в нерастворяемый хрупкий каркас, состоящий из карбида типа Me23C6.

Присутствие в составе сплава таких практически нерастворимых в твердом растворе зернограничных элементов, как свинец, олово, цинк, висмут, мышьяк, сурьма, обусловлено составом шихтовых материалов, используемых для его получения, и является нежелательным. Нижняя граница содержания этих вредных примесных элементов определяется применяемой технологией изготовления шихтовых материалов, а верхняя - возможностью получения жаропрочного сплава, стойкого к трещинообразованию при сварке и обладающего способностью к горячему деформированию. Увеличение содержания этих элементов выше верхней границы приводит к резкому ухудшению этих характеристик сплава. В целях снижения негативного влияния примесных элементов на технологические свойства заявляемого сплава требуется их связывание в химические соединения и вытеснение с границ зерен.

Введение в сплав магния и иттрия, обладающих также, как и цирконий, высоким химическим сродством к примесным элементам и очень низкой растворимостью в твердом растворе, способствует переводу свинца, олова, цинка, висмута, мышьяка и сурьмы в химические соединения и вытеснению их с границ зерен. Магний, иттрий таким образом очищают границы зерен металла шва и способствуют получению при кристаллизации более мелкозернистой структуры, благотворно влияя тем самым на способность к горячему деформированию, стойкость к трещинообразованию при сварке и уровень длительной прочности сплава.

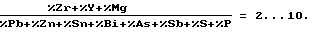

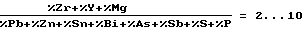

Однако, связывание примесных элементов в химические соединения становится наиболее вероятным лишь при выполнении условия

Введение циркония, иттрия, магния в сплав в количестве, превышающем содержание примесных элементов более чем в 10 раз, вызывает пересыщение этими элементами границ зерен, что уменьшает межзеренное сцепление и, следовательно, проявляется в ухудшении технологических свойств. В случае превышения содержания циркония, иттрия, магния над содержанием примесных элементов менее чем в 2 раза положительный эффект от их введения практически отсутствует: наблюдается снижение стойкости сплава к трещинообразованию при сварке и ухудшение горячей деформируемости за счет недостаточной очистки зерен от примесных элементов.

Крайне важно, наряду с указанными нововведениями, в составе сплава использовать вольфрам в концентрациях 0,2 - 0,5 мас.%. Известно, что легирование вольфрамом, как правило, заметно увеличивает уровень длительной прочности сплава. Однако в том случае, когда его содержание в сплаве превышает 0,5 мас. %, вольфрам, как сильно ликвирующий элемент, создает на межфазных границах γ -твердого раствора при кристаллизации сплава зоны химической неоднородности и вносит заметные искажения кристаллографической решетки твердого раствора. Установлено, что применение вольфрама в заявляемых пределах концентраций позволяет предотвратить в сплаве негативные структурные изменения, а следовательно, избежать ухудшения его технологичности и снижения жаропрочности.

Сопоставительный анализ с ближайшим аналогом показывает, что заявляемый жаропрочный сплав отличается тем, что дополнительно содержит ниобий, магний, азот, иттрий, свинец, олово, цинк, висмут, мышьяк, сурьму при следующем соотношении ингредиентов, мас.%:

Углерод - 0,30 - 0,60

Кремний - 1,00 - 2,00

Марганец - 0,5 - 1,5

Фосфор - 0,005 - 0,012

Сера - 0,005 - 0,012

Хром - 25 - 27

Никель - 29 - 36

Молибден - 0,1 - 2,0

Вольфрам - 0,2 - 0,5

Титан - 0,05 - 0,4

Бор - 0,0005 - 0,005

Алюминий - 0,05 - 0,2

Цирконий - 0,005 - 0,15

Ниобий - 0,5 - 1,8

Магний - 0,015 - 0,15

Азот - 0,01 - 0,05

Иттрий - 0,008 - 0,15

Свинец - 0,0005 - 0,005

Олово - 0,002 - 0,005

Цинк - 0,0005 - 0,001

Висмут - 0,0005 - 0,001

Мышьяк - 0,0002 - 0,005

Сурьма - 0,0003 - 0,004

Железо - Остальное

при выполнении условий

Таким образом, новое техническое решение соответствует критерию изобретения "новизна".

Анализ известных жаропрочных сплавов показал, что введение в заявляемый сплав некоторых элементов известно, например азота и ниобия (см. акц. з. Японии N 61-42781, кл. C 22 C 38/54, 1986). Однако их применение в сочетании с другими ингредиентами не обеспечивает сплавам такие свойства, какие они проявляют в заявляемом решении, а именно значительное увеличение горячей деформируемости сплава, стойкости к трещинообразованию при сварке при обеспечении высокого уровня длительной прочности сварного соединения. Следовательно, из известного уровня техники не выявляется влияние предписываемых заявляемым техническим решением преобразований на достижение технического результата. Таким образом, предполагаемое изобретение отмечает требованию изобретательского уровня.

В металлургическом цехе ЦНИИ конструкционных материалов "Прометей" проведены выплавка, термическая и пластическая обработка литого металла, исследованы свойства заявляемого сплава для сварочного материала, сплава, совпадающего по составу с ближайшим аналогом, а также сплава сварочной проволоки Св-42Х-25Н35С2Г6Б2В3Р по ТУ 14-1-3453-82.

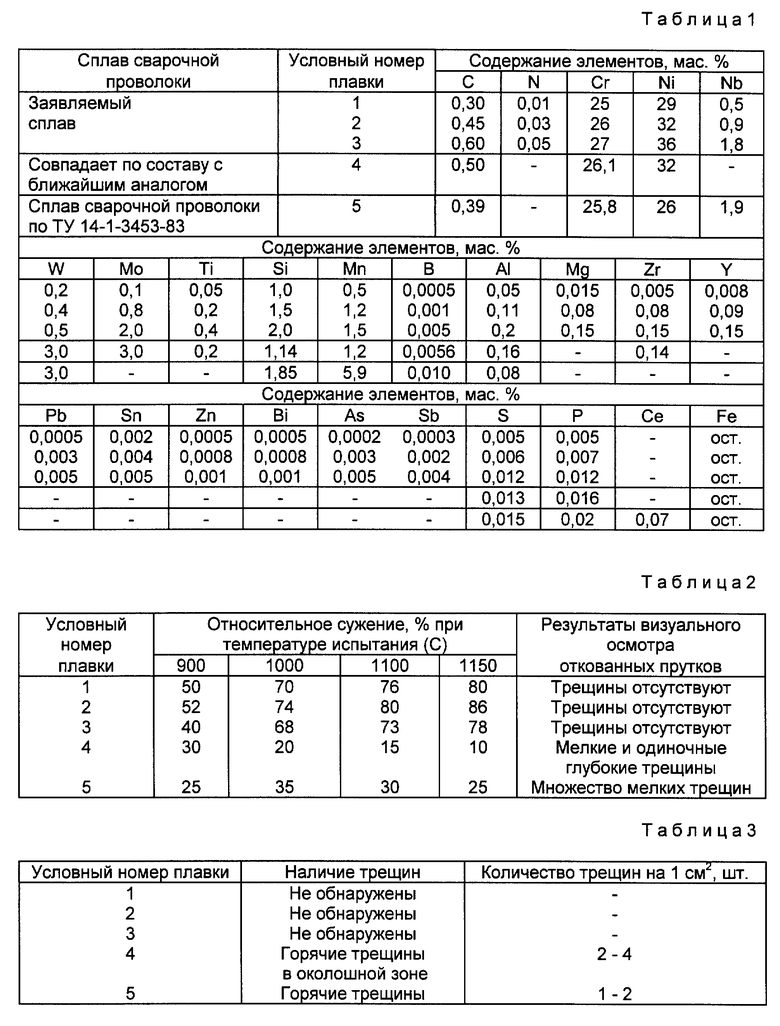

В табл. 1 приведены химические составы сплавов для присадочной сварочной проволоки, в табл. 2 - результаты определения горячей деформируемости сплавов, в табл. 3 - оценка стойкости к трещинообразованию при сварке, в табл. 4 - химический состав металла полученных швов, в табл. 5 - результаты определения уровня длительной прочности металла сварных соединений.

Металл базового состава выплавлялся на чистых шихтовых материалах и индукционной печи. Металл разливался в металлические изложницы для получения слитков-электродов диаметром 100 мм и длиной примерно 400 мм. Таких слитков было получено пять. Вес одного слитка составлял примерно 40 - 45 кг. С целью достижения более высокой чистоты сплава по вредным примесям слитки подвергались электрошлаковому переплаву.

После электрошлакового переплава каждый из слитков переплавлялся в индукционной печи. В процессе плавки в жидкую ванну в необходимом количестве вводились заданные легирующие элементы. Жидкий металл каждой плавки разливался в металлические изложницы для получения двух слитков массой примерно 16 кг. Окончательный химический состав сплава каждой из пяти плавок представлен в табл. 1.

Из центральной по высоте части одного из полученных слитков на расстоянии 7 мм от края вырезались стержни квадратного сечения со стороной 25 мм и длиной 75 мм, а также разрывные образцы с диаметром рабочей части 6 мм и длиной 30 мм.

Другой слиток подвергался нагреву при температуре 1150oC в течение 10 часов и последующей ковке в интервале температур 1150 - 900oC на размер 15х15х500 мм.

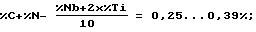

Оценку горячей деформируемости производили по результатам высокотемпературных испытаний разрывных образцов при температурах 900, 1000, 1100, 1150oC. После разрушения образцов определяли величины относительного сужения - наиболее показательного критерия деформируемости металла. Способность исследуемых сплавов к горячей деформируемости дополнительно оценивалась по результатам визуального наблюдения за процессом ковки и осмотром откованных заготовок. В ряде случаев, когда глубокие трещины образовывались уже при первых обжатиях, ковку прекращали. Результаты определения относительного сужения и прямых визуальных наблюдений представлены в таблице 2.

Сварочную проволоку с диаметром 3 мм изготавливали из заготовок размером 15х15х500 мм путем их горячей прокатки в ручьевых валках до диаметра прутка 5 мм с последующим его холодным волочением.

Испытания сплавов на стойкость к трещинообразованию при сварке проводились с помощью технологической пробы Килгрен - Лаци (сварка стержней). Два стержня квадратного сечения со стороной 25 мм, длиной 75 мм совмещали ребрами так, чтобы образовалась Х-образная канавка. Соединение стержней производили путем формирования швов в обеих выемках канавки. Каждый из швов получали аргоно-дуговой сваркой в несколько слоев. Режим сварки: Uдуги = 10 - 12 В, Iсварки = 100 - 140 А. Два шва выполняли друг за другом, после чего сваренные стержни охлаждали до температуры 40oC. Визуальному контролю подвергалась поверхность швов, а с помощью металлографических исследований микрошлифов поперечного сечения сварного соединения устанавливалось наличие зародышевых трещин в различных зонах сварного соединения. О стойкости к трещинообразованию при сварке судили по наличию трещин на площади в см2. Результаты приведены в таблице 3.

В таблице 4 дан химический состав металла швов.

Испытания металла сварных соединений на длительную прочность производились на образцах диаметром 6 мм и длиной 30 мм, состоящих из металла шва и основного металла. Образцы вырезались вдоль сварного соединения пластин толщиной 20 мм. Пластины имели V-образную разделку кромок. Химический состав металла пластин совпадал с химическим составом исследуемого сплава сварочной проволоки. Сварные соединения были выполнены аргоно-дуговым способом с указанным ранее режимом сварки. Испытание проводили при температуре 1000oC при нагрузке 10 МПа. База испытаний составляла не более 5000 часов. Результаты испытаний представлены в таблице 5.

У образцов, не разрушившихся за 5000 часов, уровень длительной прочности различных зон сварного соединения (околошовная зона основного металла, основной металл, металл шва) практически одинаковый и достаточно высокий. У образцов, разрушившихся по основному металлу или околошовной зоне основного металла, длительная прочность металла шва выше длительной прочности основного металла. В то же время, в случае более высокого уровня длительной прочности основного металла, разрушение образцов происходило по металлу шва.

Из полученных результатов исследований следует, что заявляемый сплав для сварочной проволоки превосходит сплав, совпадающий по составу с ближайшим аналогом и сплав сварочной проволоки марки Св-42Х25Н35С2Г6Б2В3Р по уровню горячей деформируемости, стойкости к трещинообразованию при сварке, а в составе сварного соединения - по уровню длительной прочности.

Применение заявляемого сплава в виде сварочной проволоки для получения сварных соединений при монтаже и ремонте реакционных змеевиков позволит в целом повысить их ресурс работы и эксплуатационную надежность. Высокая способность сплава к горячему деформированию обеспечит возможность получения качественных заготовок для изготовления сварочной проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1992 |

|

RU2026401C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2237741C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632728C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632497C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579405C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2583188C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581323C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2577643C1 |

Использование: изобретение относится к металлургии жаропрочных сплавов на железоникелевой основе, а именно к сварочным материалам. Сущность изобретения: в целях увеличения горячей деформируемости и стойкости к трещинообразованию при сварке сплав при обеспечении высокого уровня длительной прочности сварного соединения содержит, мас.%: углерод 0,30 - 0,60, кремний 1,00 - 2,00, марганец 0,5 - 1,5, фосфор 0,005 - 0,012, сера 0,005 - 0,012, хром 25 - 27, никель 29 - 36, молибден 0,1 - 2,0, вольфрам 0,2 - 0,5, титан 0,05 - 0,4, бор 0,0005 - 0,005, алюминий 0,05 - 0,2, цирконий 0,005 - 0,15, ниобий 0,5 - 1,8, магний 0,015 - 0,15, азот 0,01 - 0,05, иттрий 0,008 - 0,15, свинец 0,0005 - 0,005, олово 0,002 - 0,005, цинк 0,0005 - 0,001, висмут 0,0005 - 0,001, мышьяк 0,0002 - 0,005, сурьма 0,0003 - 0,004, железо - остальное при выполнении условий

5 табл.

5 табл.

Жаропрочный сплав, содержащий углерод, кремний, марганец, фосфор, серу, хром, никель, молибден, вольфрам, титан, бор, алюминий, цирконий и железо, отличающийся тем, что он дополнительно содержит ниобий, магний, азот, иттрий, свинец, олово, цинк, висмут, мышьяк, сурьму при следующем соотношении компонентов, мас.%:

Углерод - 0,30-0,60

Кремний - 1,00-2,00

Марганец - 0,5-1,5

Фосфор - 0,005-0,012

Сера - 0,005-0,012

Хром - 25,0-27,0

Никель - 29,0-36,0

Молибден - 0,1-2,0

Вольфрам - 0,2-0,5

Титан - 0,05-0,4

Бор - 0,0005-0,005

Алюминий - 0,05-0,2

Цирконий - 0,005-0,15

Ниобий - 0,5-1,8

Магний - 0,015-0,15

Азот - 0,01-0,05

Иттрий - 0,008-0,15

Свинец - 0,0005-0,005

Олово - 0,002-0,005

Цинк - 0,0005-0,001

Висмут - 0,0005-0,001

Мышьяк - 0,0002-0,005

Сурьма - 0,0003-0,004

Железо - Остальное

при выполнении условий

м

м

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ покрытия защитным или окрашивающим слоем металлов или металлических предметов | 1927 |

|

SU10052A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Микрофонно-телефонное устройство | 1925 |

|

SU2246A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-10-10—Публикация

1994-08-05—Подача