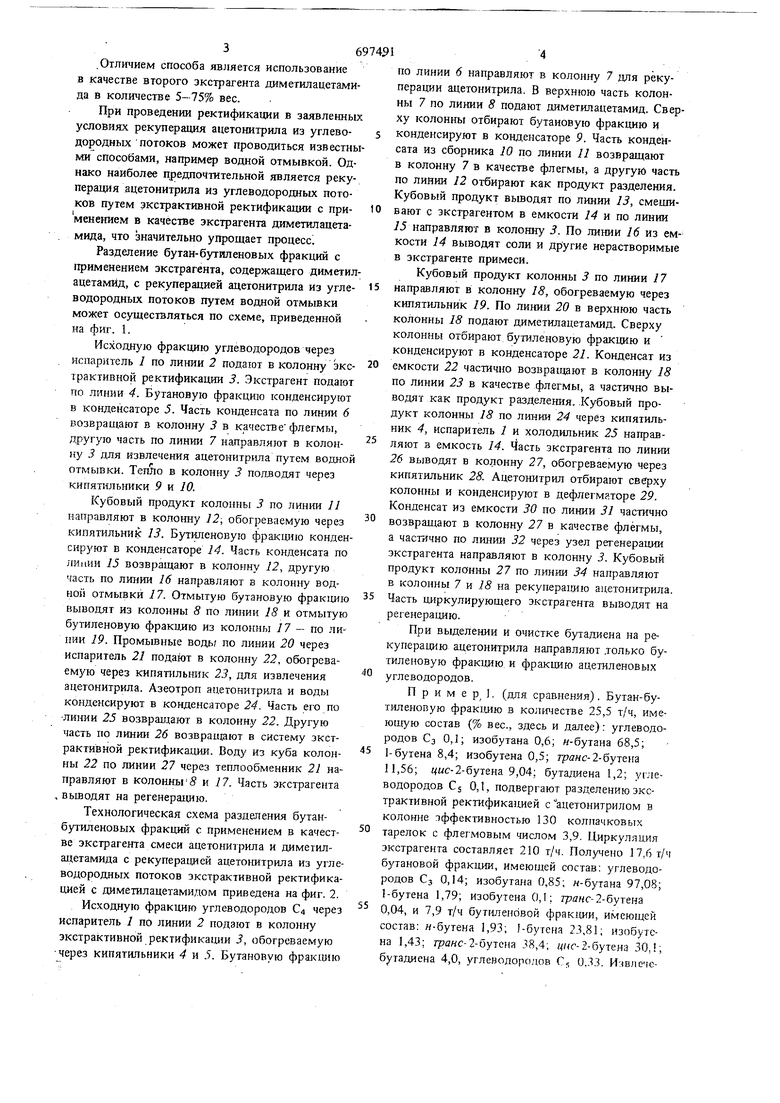

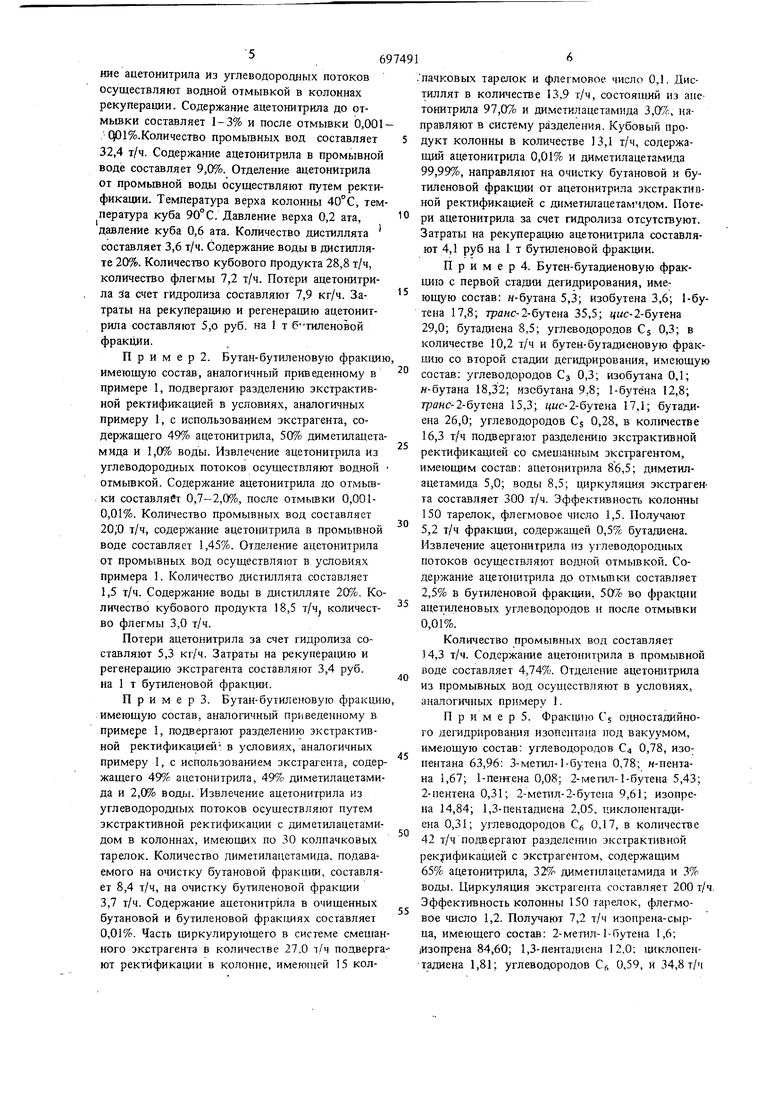

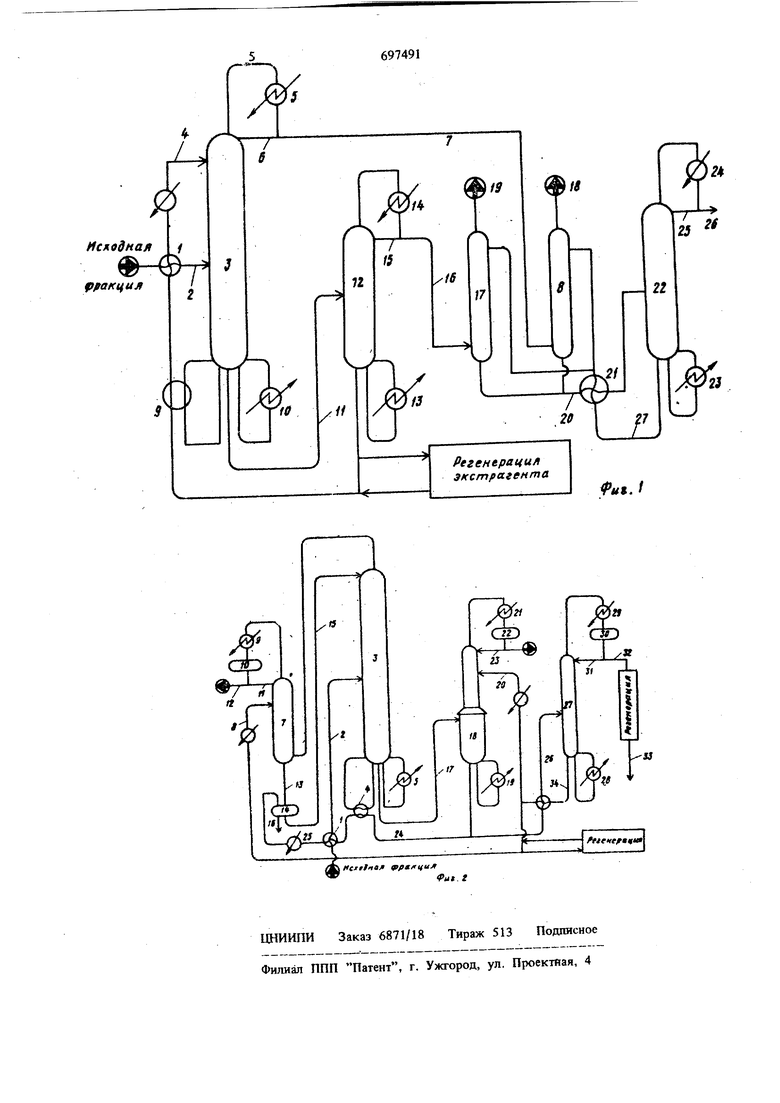

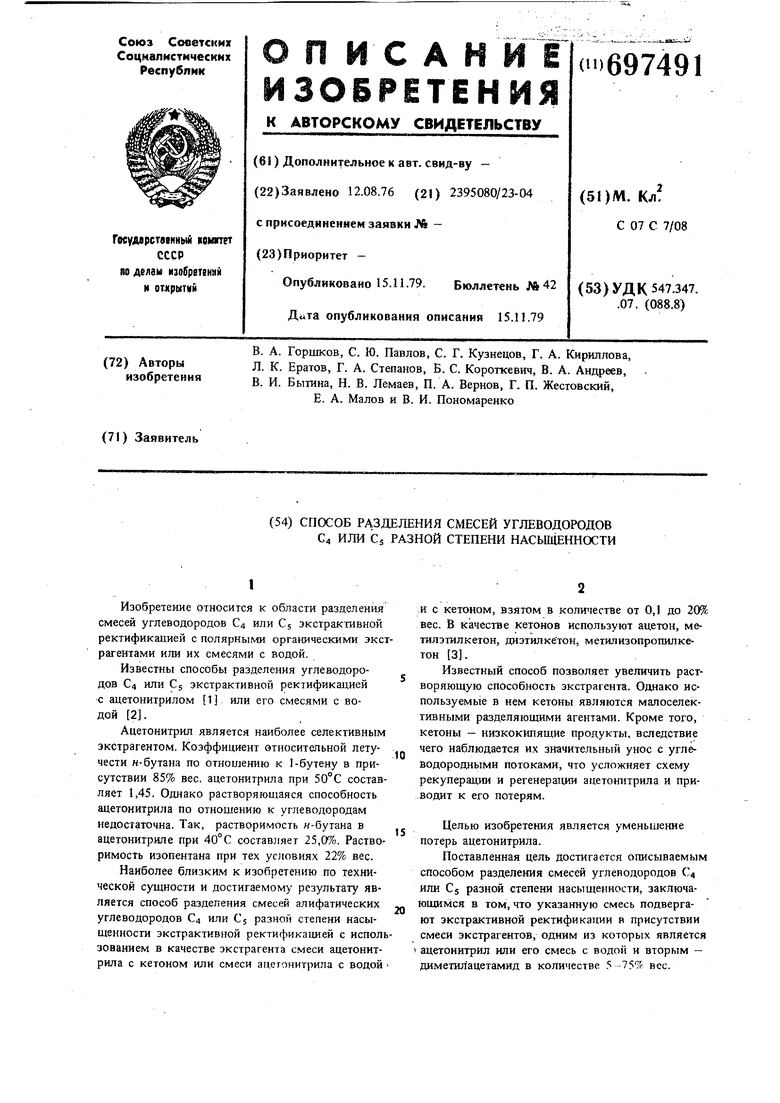

36 .Отличием способа является использование в качестве второго зкстрагента диметилацетамида в количестве 5-75% вес. При проведении ректификации в заявленных условиях рекуперация аг1етонитрила из углеводородных потоков может проводиться известны ми способами, например водной отмывкой. Однако наиболее п зедпочтительной является рекуперация ацетонитрила из углеводородных потоков путем экстрактивной ректификации с применением в качестве экстрагента диметилацетамида, что значительно упрощает процесс Разделение бутан-бутиленовых фракций с применением экстрагента, содержащего диметил ацетамид, с рекуперацией ацетонитрила из углеводородных потоков путем водной отмывки может осуществляться по схеме, приведенной на фиг. 1. Исходную фракцию углеводородов через испаритель 1 по линии 2 подают в колонну экстрактивной ректификации 3. Экстрагент подают по линии 4. Бутановую фракцию конденсируют в конденсаторе 5. Часть конденсата по линии 6 возвращают в колонну 5 в качествефлегмы, другую часть по линии 7 направляют в колонну 3 для извлечения ацетонитрила путем водной отмывки. Тепло в колонну 3 подводят через кипятильники 9 и 10. Кубовый продукт колонны 3 по линии 11 направляют в колонну 12, обогреваемую через кипятильник J3. Бутиленовую фракцию конден сируют в конденсаторе 14. Часть конденсата по линии 15 возвращают в колонну 12, другую часть по линии 16 направляют в колонну водной отмывки 17. Отмытую бутановую фракцию выводят из колонны 8 по линии 18 и отмытую бутиленовую фракцию из колонны 17 - по линии 19. Промывные водь; по линии 20 через испаритель 21 подают в колонну 22, обогреваемую через кипятильник 23, для извлечения ацетонитрила. Азеотроп ацетонитрила и воды конденсируют в конденсаторе 24. Часть его по линии 25 возвраидают в колонну 22. Другую часть по линии 26 возвращают в систему экстрактивной ректификации. Воду из куба колонны 22 по линии 27 через теплообменник 21 направляют в колонны-5 и 77, Часть экстрагента . выводят на регенерацию. Технологическая схема разделения бутанбутиленовых фракций с применением в качестве экстрагента смеси ацетонитрила и диметилацетамида с рекуперацией ацетонитрила из углеводородных потоков экстрактивной ректификацией с диметилацетамидом приведена на фиг. 2. Исходную фракцию углеводородов €4 через испаритель 1 по линии 2 подают в колонну экстрактивной ректификации 3, обогреваемую через кипятильники 4 и 5. Бутановую фрак1щю по линии 6 направляют в колон1ту 7 для рекуперации ацетонитрила. В верхнюю часть колонны 7 по линии 8 подают диметилацетамид. Сверху колонны отбирают бутановую фракцию и конденсируют в конденсаторе 9. Часть конденсата из сборника 10 по линии 11 возвращают в колонну 7 в качестве флегмы, а другую часть по линии 12 отбирают как продукт разделения. Кубовый продукт вьюодят по линии 13, смещивают с экстрагентом в емкости 14 и по линии 7J направляют в колонну 3. По линии 16 из емкости 14 выводят соли и другие нерастворимые в зкстрагенте примеси. Кубовый продукт колонны 3 по линии 17 направляют в колонну 18, обогреваемую через кипятильник 19. По линии 20 в верхнюю часть колонны 18 подают диметилацетамид. Сверху колонны отбирают бутиленовую фракцию и конденсируют в конденсаторе 21. Конденсат из емкости 22 частично возвращают в колонну 18 по линии 23 в качестве флегмы, а частично выводят как продукт разделения. .Кубовый продукт колонны 18 по линии 24 через кипятильник 4, испаритель 1 и холодильник 25 направляют в емкость 14. Часть экстрагента по линии 26 выводят в КО.ПГОННУ 27, обогреваемую через кипятильник 28. Ацетонитрил отбирают сверху колонны и конденсируют в дефлегматоре 29. Конденсат из емкости 30 по линии 31 частично возвращают в колонну 27 в качестве флегмы, а частично по линии 32 через узел регенерации экстрагента направляют в колонну 3. Кубовый продукт колонны 27 по линии 34 направляют в колонны 7 и 18 на рекупераодю ацетонитрила. Часть циркулирующего экстрагента выводят на регенерацию. При выделении и очистке бутадиена на рекуперацию ацетонитрила направляют .только бутиленовую фракцию, и фракцию ацетиленовых углеводородов. Пример, (для сравнения). Бутан-бутиленовую фракщ1ю в количестве 25,5 т/ч, имеющую состав (% вес., здесь и далее); углеводородов Сз 0.; изобутана 0,6; и-бутана 68,5; 1-бутена 8,4; изобутена 0,5; гране-2-6yie}ia 11,56; чмс-2-бутана 9,04; бутадиена 1,2; углеводородов Cs 0,1, подвергают разделению экстрактивной ректификаодей с ацетонитрилом в колонне эффективностью 130 колпачковых тарелок с флегмовым числом 3,9. Пиркуляция экстрагента составляет 210 т/ч. Получено 17,6 т/ч бутановой фракции, имеющей состав: углеводородов Сз 0,14; изобугана 0,85; н-бутана 97,08; 1-бутена 1,79; изобутена 0,1; 7ра«с-2-бутена 0,04, и 7,9 т/ч бутиленовой фракции, имеющей состав: н-бутена 1,93; 1-бутена 23,81; изобутена 1,43; тт анс-2-бутона 38,4; ад(г-2-бутена 30,; бутадиена 4,0, угленодоролов Cj 0,33. И;)вле1е56ние ацетонитрила из углеводородных потоков осуществляют водной отмывкой в колоннах рекуперации. Содержание ацетонитрила до отмьшки составляет 1-3% и после отмывки 0,001 001%.Количество промьшных вод составляет 32,4 т/ч. Содержание ацетонитрила в промывной воде составляет 9,0%, Отделение ацетонитрила от промьшной воды осуществляют путем ректификации. Температура верха колонны 40°С, тем пература куба 90°С. Давление верха 0,2 ата, давление куба 0,6 ата. Количество дистиллята составляет 3,6 т/ч. Содержание воды в дистилляте 20%. Количество кубового продукта 28,8 т/ч, количество флегмы 7,2 т/ч. Потери ацетонитрила За счет гидролиза составляют 7,9 кг/ч. Затраты на рекуперацию и регенерацию ацетонитрила составляют 5,о руб. на 1 т б тиленовой фракции. П р и м е р 2. Бутан-бутиленовую фракцию имеющую состав, аналогичный приведенному в примере 1, подвергают разделению экстрактивной ректификацией в условиях, аналогишых примеру 1, с использованием зкстрагента, содержащего 49% ацетонитрила, 50% диметилацета ммда и 1,0% воды. Извлечение ацетонитрила из углеводородных потоков осуществляют водной отмывкой. Содержание ацетонитрила до отмьшки составляет 0,7-2,0%, после отмывки 0,0010,01%. Количество промывных вод составляет 20,0 т/ч, содержание ацето1Штрила в промывной воде составляет 1,45%. Отделение ацетонитрила от промывных вод осуществляют в условиях примера 1. Количество Ш1стиллята составляет 1,5 т/ч. Содержание воды в дистилляте 20%.. Ко личество кубового продукта 18,5 т/ч количество флегмы 3,0 т/ч. Потери ацетонитрила за счет гидролиза составляют 5,3 кг/ч. Затраты на рекуперацию и регенерацию экстрагента составляют 3,4 руб. на 1 т бутиленовой фракции. Примерз. Бутан-бутиленовую фракци имеющую состав, аналогичный приведенному в примере 1, подвергают разделению экстрактивной ректификаилей в условиях, аналогичных примеру 1, с использованием экстрагента, содер жащего 49% ацетонитрила, 49% диметилацетами да и 2,0% вощл. Извлечение ацетонитрила из углеводородных потоков осуществляют путем экстрактивной ректификации с диметилацетами дом в колоннах, имеющих по 30 колпачковых тарелок. Количество диметилацетамида. подаваемого на очистку бутановой фракции, составляет 8,4 т/ч, на очистку бугиленовой фракции 3,7 т/ч. Содержание ацетонитрила в очищенных бутановой и бутиленовой фракциях составляет 0,01%. Часть циркулирующего в системе смешан ного экстрагента в количестве 27,0 т/ч подверг ют ректификации в колонне, имеющей 15 колпачковых тарелок и флегмовое число 0,1. Дистиллят в количестве 13,9 г/ч, состоящий из апетонитрила 97,0% и диметилацетамида 3,, направляют в систему разделения. Кубовый продукт колонны в количестве 13,1 т/ч, содержащий ацетонитрила 0,01% и диметилацетамида 99,99%, направляют на очистку бутановой и бутиленовой фракции от ацетонитрила экстрактивной ректификацией с диметилацетамчдом. Потери ацетонитрила за счет гидролиза отсутствуют. Затраты на рекуперацию ацетонитрила составляют 4,1 руб на 1 т бутиленовой фракции. П р и м е р 4. Бутен-бутадиеновую фракцию с первой стадии дегидрирования, имеющую состав: н-бутана 5,3; изобутена 3,6; 1-бутена 17,8; трале-2-бутена 35,5; ч с-2-бутена 29,0; бутадиена 8,5; углеводородов Cs 0,3; в количестве 10,2 т/ч и бутен-бутадиеновую фракцию со второй стадии дегвдрирования, имеющую состав: углеводородов Сз 0,3; изобутана 0,1; н-бутана 18,32; изобутана 9,8; 1-бутёна 12,8; 7ранс-2-бутена 15,3; цис-2-бугена 17,1; бутадиена 26,0; углеводородов С; 0,28, в количестве 16,3 т/ч подвергают разделению экстрактивной ректификацией со смещанным экстрагентом, имеющим состав: ацетонитрила 86,5; диметилацетамида 5,0; воды 8,5; циркуляция экстрагента составляет 300 т/ч. Эффективность колонны 150 тарелок, флегмовое число 1,5. Получают 5,2 т/ч фракции, содержащей 0,5% бутадиена. Извлечение ацетонитрила из углеводородных потоков осуществляют водной отмывкой. Содержание ацето1Ц трила до oт(ьmки составляет 2,5% в бутиленовой фракции, 5(У7с во фракции ацетиленовых углеводородов и после отмывки 0,01%. Количество промывных вод составляет 14,3 т/ч. Содержаш1е ацетонитрила в промывной воде составляет 4,74%. Отделение ацетонитрила из промывных вод осуществляют в условиях, аналогичных примеру 1. П р и м е р 5. Фракцию Cs одностадийного дегидрирования изопентана под вакуумом, имеющую состав: углеводородов С4 0,78, изонентана 63,96: 3-метил-1-бутена 0,78; н-пентана 1,67; 1-пентена 0,08; 2-мепт-1-бутена 5,43; 2-пентена 0,31; 2-метил-2-буте1 а 9,61; изопрена 14,84; 1,3-пентадиена 2,05, циклонентадиена 0,31; углеводородов С 0,17, в количестве 42 т/ч подвергают разделегшю экстрактивной ректификацией с экстрагентом, содержащим 65% аДетонитрила, 32% диметилацетамида и 3% воды. Циркуляция экстрагента составляет 200 т/ч. Эффективность колонны 150 тарелок, флегмовое число 1,2. Получают 7,2 т/ч изопрена-сырца, имеющего состав: 2-метил-1-бутена 1,6; |Изопрена 84,60; 1,3-пентадиена 12,0: 1шклопентадиена 1,81; углеводородов С 0,59, и 34,8 т/ч

изопентан-израмиленовой фракдаи, имеющей состав: углеводородов С 0,94; изопентанз 77,06; З-метел-1-бутена 0,96; «-пентана 2,02; 1-пентена 0,11; 2-мегил-1-бутена 6,62; 2-пентена 0,37; 2-метил-2-бутена 11,42; изопрена 0,5, Извлечение ш етонитрила из углеводородных потоков осуществляют экстрактивной ректификацией с диметилацетакшдом в колоннах, имеющих по 30 тарелок. Содержание ацетонитршта до отмыв4 и в изоамилен-изопрековой фракции составпяет 3,0%, в изопрене-сырце 2,3%. Количество диметилацетамида, подаваемого на очистку изопентанизоамиленовой фракции, составляет 11,4 т/ч. Количество диметилацетамида, подаваемого на очистку изопрена-сырца, составляет 7,5 т/ч. Содержание ацетонитрила в очищенных фракциях не превышает 0,01%. Часть циркулирующего в системе смешащгого экстрагента в количестве 57,3 т/ч подвергают ректификации в условиях примера 3 Дистиллят в количестве 38,4 т/ч направляют в систему разделения, а кубовый продукт в количестве 18,9 т/ч направляют на очистку углеводородных потоков от ацетонитрила.

Предлагаемый способ имеет следующие преимущества: его применение позволяет получить растворяющун способность экстрагента по отношению к углеводородам, близкую к растворяющей способности смеси ацетонитрила с кетонами, но при более высокой селективности добавки. Например, коэффициент относительной летучести г глс-2-бутеиа по бутадиену при 50°С составляет 1,23 в присутствии 70% вес.диметилацетамида и 1,13 в присутствии ацетона.

Использование вь1сококипящего диметилформамида уменьшает унос ацетонитрила с углеводородными ТОками за счет снижения его концентрации на тарелка.х колонны экстрактивной ректификации. Это позволяет значительно снизить затраты на рекуперацию ацетонитрила.

В известном способе требуемая растворяющая способность экстрагента по отношению к нитриту натрия, используемому при разделении в качестве ингибитора термополимеризации,обеспечивается добавлением к ацетонитриду 5-10% вес.воды.

Наличие диметилацетамнда в составе экстрагента и более высокая вследствие этого растворяющая способность экстрагента по отношению к нитриту натрия, а также новый прием рекуперавди ацетонитрила позволяют снизить концентрацию воды в экстрагенте и уменьшить потери ацетонитрила за счет гидролиза.

При гидролизе ацетонитрила и диметиладетаМИДа образуется один и тот же продукт - уксусная кислота. Это упрощает задачу борьбы с гидролизом экстрагента и коррозией технологического оборудования. .

Формула изобретения

Способ разделения смесей углеводородов €4 или Cs разной степени насьпценности путем ректификации в присутствии смеси двух экстрагентов, одним из которых является ацетонитрил или его смесь с водой, отличающийся тем, что, с целью снижения потерь ацетонитрила, в качестве второго экстрагента используют диметилацетамид в количестве 5-75% вес. Источники информации,

принятые во внимадае при экспертизе

1.Авторское свидетельство СССР № 259825, кл. С 07 С 7/08,-1970,

2.Авторское свидетельство СССР № 270716, кл. С 07 С 7/08, 1970.

3.Авторское свидетельство СССР по заявке № 2045031/23-04, кл. С 07 С 7/08, 1974 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения ацетоннитрила | 1977 |

|

SU685662A1 |

| Способ разделения смеси угле-ВОдОРОдОВ C -C РАзНОй СТЕпЕНиНАСыщЕННОСТи | 1975 |

|

SU802251A1 |

| Способ разделения с углеводородных фракций | 1979 |

|

SU857095A1 |

| Способ разделения углеводородных смесей с -с | 1974 |

|

SU667537A1 |

| Способ разделения бутан-бутеновых и бутен-бутадиеновых фракций | 1979 |

|

SU857094A1 |

| Способ разделения углеводородных смесей | 1977 |

|

SU739047A1 |

| Способ регенерации ацетонитрила | 1975 |

|

SU594109A1 |

| Способ очистки экстрагентов | 1975 |

|

SU601275A1 |

| СПОСОБ РАЗДЕЛЕНИЯ CУГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2002 |

|

RU2213721C1 |

| Способ разделения смесей алифатических углеводородов с4 или с5 разной степени насыщенности | 1974 |

|

SU551314A1 |

Авторы

Даты

1979-11-15—Публикация

1976-08-12—Подача