Изобретение относится к разделению углеводородов С и может быть ис пользовано в производстве бутадиенамономера для синтетического каучука путем двухстадийного дегидрирования и-бутана. Известен способ разделения продуктов двухстадийного дегидрирования н-бутана, в котором бутан-бутеновую фракцию, полученную на первой стадии дегидрирования н-бутана, подвергают предварительной ректификации с отбором в дистиллат изо-бутана, I-бутена и бутадиена. Дистиллат после отделения углеводородов €3 совмес но с фракцией углеводородов Сл , получаемой на второй стадии дегидрирования н-бутенов, направляют на ш |деление бутадиена экстрактивной ректификацией. Кубовый продукт разделяют на бутан и бутены путем экстрактивной ректификации 1 Недостаток.способа - низкая степень извлечения бутадиена и высокие затраты на выделение бутадиена экстрактивной ректи(}икацией. Известен способ разделения Сл углеводородных фракций двухстадийного дегидрирования н-бутана, согласно которому С углеводородную фракцию первой стадии дегидрирования подвергают ректификации с отбором в дистил- лат бутен-бутадиеновой фракции 2j, Ректификацию осуществляют таким образом, что в дистиллат бутен-бутадиеновую фракцию отбирают 90-99% бутадиена и 1-10% н-бутана от содержап кия их в исходной фракции. Кубовый продукт колонны ректификации разделяют на бутан и бутены путем экстрактивной ректификации, а дистиллат и Сл углеводородную фракцию второй стадии дегидрирования направляют на разделение в колонну экстрактивной ректификации. Полученную в качестве дистиллата бутеновую фракцию возвращают на стадию дегидрирования н-бутенов, а из кубового продукта путем десорбции вьщеляют бутадиен, Полученный бутадиен-сырец направляют на очистку четкой ректи кацией. В процессе разделения указанных фракций экстрактивной ректификацией в качестве разделяющего агента могут использоваться диметилфррмамид, диметилацетамид, N-метилпирролидон и ацетонил или их смесь с водой.

Недостаток способа - накопление изо-бутана в продуктах дегидрирования н-бутенов до 10 мас.% и более за счет его поступления с дистиллатом колонны ректификации продуктов дегидрирования н-бутана, что приводит к увеличению нагрузки на колонны разделения продуктов дегидрирования н-бутенов, вследствие уменьшения концентрации бутадиена в исходном сырье. За счет увеличения количества бутенов происходит увеличение потерь бутадиена, поступающего в составе бутеновой фракции на стадию дегидрирования бутенов в бутадиен. Кроме того, снижается эффективность процесса выделения бутадиена из продуктов дегидрирования н-бутенов экстрактивной ректификацией, так как для получения одинаковой четкости разделения при выделении бутадиена из бутан-бутадиеновых смесей для фракций с меньшим содержанием бутадиена требуются более высокие флегмовые числа и циркуляция экстрагента.

Цель изобретения - снижение потерь Сд углеводородов и повышение степени разделе шя.

Поставленная цель достигается тем что согласно способу разделения Сд углеводородных фракций двухстадийного дегидрирования н-бутана, заключающегося в том, что проводят ректификацию С углеводородной фракции певой стадии дегидрирования с отбором в дистиллат бутан-бутадиеновой фракции, которую подвергают ректификации в присутствии от 2 до 10,1 масс.ч. на 1 масс.ч. указанной фракции полярного растворителя выбранного из группы, содержащей диметилформамид, диметилацетамид, N -метилпирролидон, ацетонитрил, их смесь с водой, с получением в качестве Дистиллата изобутановой фракции и кубового продукта и последующей подачей последнего и Сл углеводородной фракции второй стадии дегидрирования на разделение в колонну экстрактивной ректификации

в присутствии в качестве разделяющего агента указанных полярных растворителей с получением в качестве дистиллата бутеновой фракции и кубового продукта, из которого выделяют бутадиен.

Дистиллат колонны экстрактивной ректификации в количестве от 5 до 50 масс.% предпочтительно возвращать на ректификацию бутен-бутадиеновой фракции.

Бутен-бутадиеновую фракцию перед подачей в колонну экстрактивной ректификации дополнительно подвергают ректификации в присутствии указанного количества полярного растворителя с получением в качестве дистиллата изо-бутановой фракции и куиового продукта, который направляют на разделение в колонну экстрактивной ректификации.

Рецикл бутеновой фракции в колонну ректификации бутен-бутадиеновой фракции от изо-бутана служит для дополнительного вывода изо-бутана из продуктов дегидрирования н-бутенов. Если количество рецикла менее 5,0 масс.%, содержание изо-бутана в продуктах дегидрирования н-бутенов практически не изменяется, а увеличение количества рецикла более 50 масс.%, приводит к значительным затратам энергосредств, связанным с его конденсацией и испарением, которые превышают эффект, получаег ш от снижения концентрации изо-бутана в продуктах дегидрирования н-бутенов.

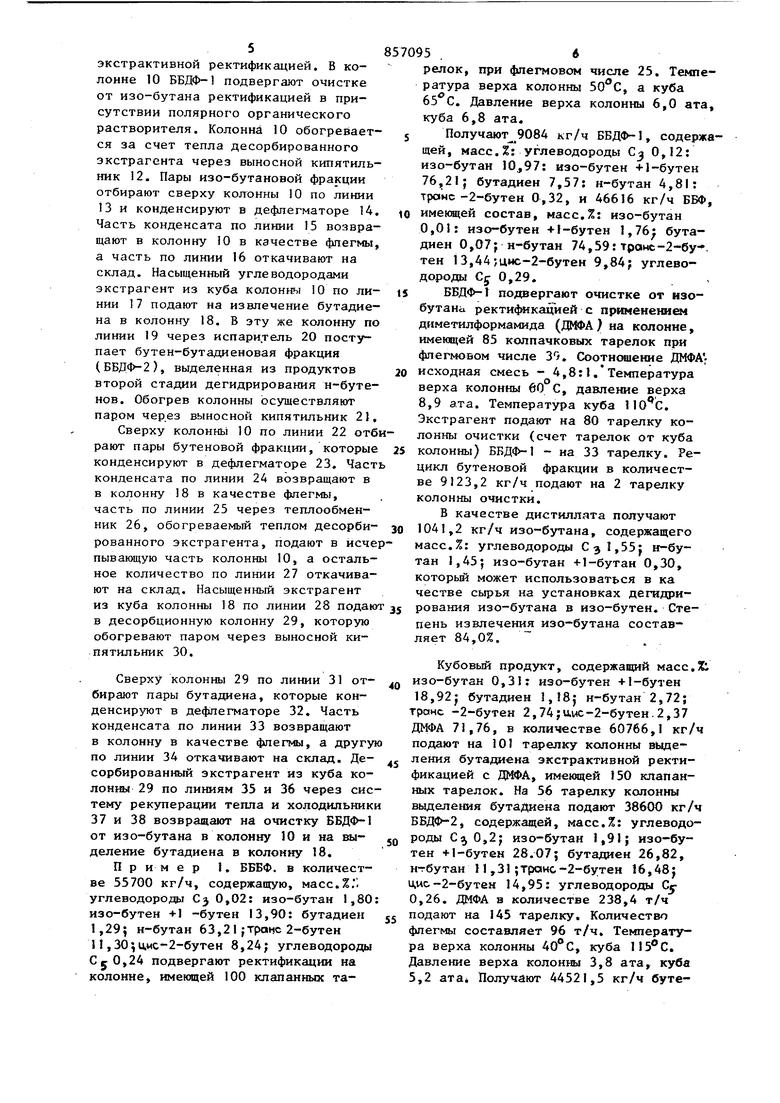

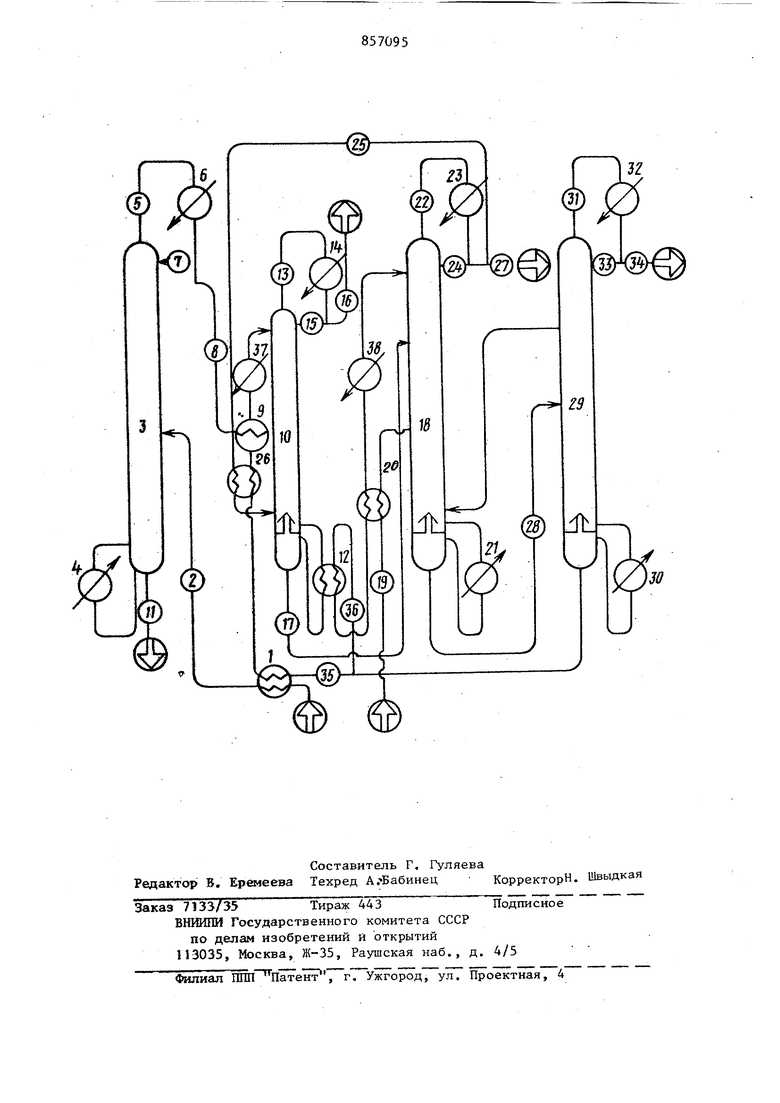

На чертеже представлен вариант технологической схемы проведения процесса,

Бутен-бутадиеновую фракцию (БББФ), полученную на первой стадии дегидрирования н-бутана, через подогреватель 1, обогреваемый теплом десорбированного экстрагента, по линии 2 подают в ректификационную колонну 3, которую обогревают горячей водой через выносной кипятильник 4. Пары бутенбутадиеновой фракции (ББДФ-1) по линии 5 подают в конденсатор 6. Часть конденсата по линии 7 возвращают в колонну 3 в качестве флегмы, а другую часть по линии 8 через испаритель 9, обогреваемый теплом десорбированного экстрагента, подают в колонну 10 на очистку изо-бутана. Из куба колонны 3 по линии 11 отбирают бутан-бутеновую фракцию (ББФ), которую подают на стадию разделения экстрактивной ректификацией. В колонне 10 ББДФ-1 подвергают очистке от изо-бутана ректификацией в присутствии полярного органического растворителя. Колонна 10 обогревается за счет тепла десорбированного экстрагента через выносной кипятильник 12. Пары изо-бутановой фракции отбирают сверху колонны 10 по линии 13 и конденсируют в дефлегматоре 14, Часть конденсата по линии 15 возвращают в колонну 10 в качестве флегмы, а часть по линии 16 откачивают на склад. Насыщенный углеводородами экстрагент из куба колонны 0 по линии 17 подают на извлечение бутадиена в колонну 18, В эту же колонну по линии 19 через испаритель 20 посту- пает бутен-бутадиеновая фракция (ББДФ-2), выделенная из продуктов второй стадии дегидрирования н-бутенов. Обогрев колонны осуществляют паром чер.ез выносной кипятильник 21, Сверху колоннь 10 по линии 22 отб рают пары бутеновой фракции, которые конденсируют в дефлегматоре 23. Част конденсата по линии 24 возвращают в в колонну 18 в качестве флегмы, часть по линии 25 через теплообменник 26, обогреваемый теплом десорбированного экстрагента, подают в исче пывающую часть колонны 10, а осталь ное количество по линии 27 откачивают на склад. Насыщенный экстрагент из куба колонны 18 по линии 28 подаю в десорбционную колонну 29, которую обогревают паром через выносной кипятильник 30, Сверху колонны 29 по линии 31 отбирают пары бутадиена, которые конденсируют в дефлегматоре 32. Часть конденсата по линии 33 возвращают в колонну в качестве флегмы, а другу по линии 34 откачивают на склад. Десорбированш 1Й экстрагент из куба колоншл 29 по линиям 35 и 36 через сис тему рекуперации тепла и холодильник 37 и 38 возвращают на очистку ББДФ-1 от изо-бутана в колонну 10 и на выделение бутадиена в колонну 18. Пример I. БББФ. в количестве 55700 кг/ч, содержа цую, масс.%. углеводороды Сз 0,02: изо-бутан 1,80 изо-бутен -бутен 13,90: бутадиен 1,29} н-бутан 63,21;транс 2-бутен 1 ,30;U.MC-2-бутен 8,24; углеводороды С г 0,24 подвергают ректификации на колонне, имеющей 100 клапанных та5 .6 релок, при флегмовом числе 25. Температура верха колонны , а куба 65 С. Давление верха колонны 6,0 эта, куба 6,8 ата. Получают 9084 кг/ч ББДФ-1, содержащей , масс.%: углеводороды Сj 0,12: изо-бутан 10,97: изо-бутен +1-бутен 76,21; бутадиен 7,57: н-бутан 4,81: трамс -2-бутен 0,32, и 46616 кг/ч ББФ, имекщей состав, масс.%: изо-бутан 0,01: изо-бутен +1-бутен 1,76 бутадиен 0,07; н-бутан 74,59:транс-2-бу-. тек 13,44JUMC-2-бутен 9,84; углеводороды Cj 0,29. ББДФ-1 подвергают очистке от нзобутана ректи(} 1ка1щей с применени&4 днметилформамида (ДМФА ) на колонне, имеющей 85 колпачковых тарелок при фпегмоБом числе 30. Соотнесение ДМФА; исходная смесь - 4,8:t.Температура верха колонны 60 С, давление верха 8,9 ата. Температура куба . Экстрагент подают на 80 тарелку колонны очистки (счет тарелок от куба колонны) ББДФ-1 - на 33 тарелку. Рецикл бутеновой фракции в количестве 9123,2 кг/ч подают на 2 тарелку колонны о шстки, В качестве дистиллята получают 1041,2 кг/ч изо-бутана, содержащего масс.%: углеводороды ,55 н-бутан l,45j изо-бутан +1-бутан 0,30, который может использоваться в ка честве сырья на установках дегндрирования изо-бутана в изо-бутен. Степень извлечение изо-бутана составляет 84,0%, , Кубовый продукт, содержащий масс.% изо-бутан 0,31: изо-бутен +1-бутен 18,92j бутадиен 1,18} н-бутан 2,72; транс -2-бутен 2,74;и.ис-2-бутен.2,37 ДМФА 71,76, в количестве 60766,1 кг/ч подают на 101 тарелку колонны выделения бутадиена экстрактивной ректификацией с ДМФА, имеющей 150 клапанных тарелок. На 56 тарелку колонны выделения бутадиена подают 38600 кг/ч ББДФ-2, содержащей, масс.%: углеводороды С 0,2; изо-бутан 1,91; изо-бутен -1-бутен 28,07; бутадиен 26,82, нтбутан И,31;Транс -2-бутен 16,48} и,мс-2-бутен 14,95: углеводорода Су 0,26. даФА в количестве 238,4 т/ч подают на 145 тарелку. Количество флегмы составляет 96 т/ч. Температура верха колонны , куба . Давление верха колонны 3,8 ата, куба 5,2 ата Получают 44521,5 кг/ч бутеновой фракции, содержащей,масс.%: углеводороды Cj 0,17j изо-бутан 2s,08j изо-бутец, +1-бутен 50,15; бутадиен-0,34-, н-бутан 13,53;Tpaw-2-6yтен 17;94;и,ис-2-бутен 15,79. Часть бутеновой фракции (20,49% в количестве 912,2,3 кг/ч возвращают на стадию очистки ББДФ-1 от изо-бутана в качестве рецикла, а остальное подают на дегидрирование бутенов в бутедиен, Насыщенный углеводородами ДМФА из куба колонны экстрактивной ректификации подают на стадию десорбции, где получают 11224,6 кг/ч бутадиена сырца, содержащего, масс,%: изо-бутен +1-бутан 0,02 транс-2-бутен 0,36; uwc-2-бутен ,60f углеводороды С 0,9. Десорбированный ДМФА возвращают на стадии очистки БВДФ-1 от изо-бутана и выделения бутадиена экстрактивной ректификацией, В составе бутеновой фракции на стадию дегидрирования поступает 120,4 кг/ч бутадиена. В процессе дегидрирования 48,0 кг/ч бутадиена сго рает, превращаясь в кокс. Пример 2. БББФ, имеющую сос тав, аналогичный примеру 1, подверга ют ректификации по примеру 1. Состав и количество продуктов разделения колонны ректификации аналогичны примеру 1. ББДФ-1 и ВБДФ-2 в количестве 42900 кг/ч подают на выделение бутадиена экстрактивной ректификацией с ДМФА. Эффективность колонны, режим работы, тарелки подачи питания и экс рАгента аналогичны примеру 1. Вследствие накопления изо-бутана в продуктах де1%дрирования н-бутенов ББДФ-2 содержит,маес.%: углеводороды СзО,20 н-бутен 11,36; изо-бутан 9,875 изо-бутен + -бутен 26,24jTpoiHC бутен 14,,ис-2-бутен 13,32; бутад ен 24,10; углеводороды С 0,26. Количество подаваемого ДМФА составляет 320 г/ч, количество флегмы 100 т/ч. Получают 40763 кг/ч бутеновой фракции, содержащей 0,34% бутадиена и 11220,3 кг/ч бутадиена, имею щего концентрацию 97,03; В составе бутеновой фракции на стадию дегидрирования поступает 140 кг/ч бутадиена В процессе дегидрирования 56 кг/ч бутадиена сгорает, превращаясь в кокс. Пример 3. БББФ, имеющую сос тав, аналогичный примеру 1, подверга 58 к)т ректификации по примеру 1. Состав И количество продуктов разделения колонны ректификации аналогичны примеру 1. ББДФ-1 подвергают очистке от изо-бутана зкстрактивной ректификацией с ацетонитрилом (АН, содержащим 5,0% воды. Эффективность колонны, тарелки подачи питания, рецикла и «с экстрагента аналогичны примеру 1. Колонна работает при флегмовом числе 34. Соотношение АН: исходная смесь -10,1:1. Температура верха колонны , давление верха 8,9 ата. Температура куба . В качестве дистиллата получают 1033,2 кг/ч изо-бутана, содержащего, масс.%: углеводороды Cjl,56j изо-бутен +1-бутен 0,40; н-бутан 1,59. Степень извлечения изо-бутана составляет 94,7%. Кубовый продукт, содержащий, масс.%: изо-бутан 0,05j изобутен 8,15; бутадиен 0,68; н-бутан 0,80;транс-2-бутен 0,54;цис-2-бутен 0,45; АН 89,33, подают в колонну выделения бутадиена экстрактивной ректификацией с АН. В эту же колонну подают 38600 кг/ч ББДФ-2, содержащую, масс.%: углеводорода ,17j изо-бутан 1,64; изо-бутен +1-бутен 28,20; бутадиен 26,85; н-бутан 11,34; транс-2-бутен 6,54;и.ис-2-бутен 15,0; углеводороды Се-0,26. Эффективность колонны, режима работы, тарелки подачи питания и экстрагента аналогичны примеру 1. Количество подаваемого АН составляет 190 т/ч. Количество флегмы 84,0 т/ч. Получают 38372,1 кг/ч бутеновой фракции, содержащей, масс.%: углеводороды Cj 0,17;, изо-бутан 1,78; изобутен +1-бутен 50,28; бутадиен 0,39j н-бутан 13,55;транс-2-бутен 18,00 цис-2-бутен 15,83, и 11223,0 кг/ч бутадиена, содержащего, масс,%: изобутен +1-бутен 0,02{Трамс-2-бутен ,0,36;и,ис-2-бутен 1,60, углеводороды С5 О 89. Часть бутеновой фракции (7,67%) в количестве 2943,8 кг/ч возвращают на стадию очистки ББДФ-1 от изо-бутана в качестве рецикла, а остальное подают на дегидрирование бутенов в бутадиен. Пример 4. БББФ, имеющую состав, аналогичный примеру 1, подвергают ректификации по примеру 1. Состав и количество продуктов разделения колонны ректификации аналогичны примеру 1. .9 БВДФ-1 подвергают очистке от изобутана экстрактивной ректификацией с N -метил пирр ОЛИ доном (МП), содержащим 5% воды. Эффективность колонии тарелки подачи питания, рецикла и экстрагента аналогичны примеру 1. Колонна работает при флегмовом числе 43. Соотношение МП: исходная смесь-2,2:1. Температура верха колон ны , давление верха 9,3 ата. Тем перат фа куба 95°С. В качестве дистиллата получают 1055,8 кг/ч изо-бутана, содержащего масс.%: углеводороды СJ 3,99. изобутен +1-бутен 0,28; н-бутан 1,36. Степень извлечение изо-бутана состав ляет 48,0% Кубовый продукт, содержащий,масс.% изо-бутан 1,62; изо-бутен +1-бутен5Цис-2-бутен 9,06, МП 30,04, пода1рт в колонну выделения бутадиена экстрактивной ректификацией с ПМ. В эту же колонну подают 39300 кг/ч ББДФ-2, содержащую,масс.%: углеводороды С7 0,16 изо-бутан 2,59; изобутен +1-бутен 28,05; бутадиен 26,28 н-бутан П,46; транс-2-бутен 16,39j иис-2-бутен 14,83; углеводороды С 0,23. Эффективность колонны, режим работы, тарелки подачи питания и экс рагента аналогичны примеру 1. Количество подаваемого МП составляет 160 т/ч. Количество флегмы 140 т/ч. Получают 74687,1 кг/ч бутеновой фракции, содержащей, масс.%: углеводороды Cj 0,08j изо-бутан 2,80; изобутен +1-бутен 49,65J бутадиен 0,39; н-бутан 13,63;трано-2-бутен 17,80; циС- -бутен 15,65,и 1М93,7кг/ч бутади на, содержащего, масс.Х: изо-бутеннг -бутен 0,02} транс-2-бутен 0,36; цмс-2-бутен 1,60; углеводороды Сс 0,88.Часть бутеновой фракции (51,6% возвращают на стадию очистки ББДФ-1 от изо-бутана в качестве реци-кла, а остальное подают на дегидрирование бутенов в бутадиен.

Пример 5. БББФ в количестве 55700 кг/ч, содержащего, масс,%: углеводороды 0,2; .изо-бутан 0,3 изо-бутен +1-бутен 9,6| бутадиен . 1,2: н-бутан 65,7jIpoiHC-2-бутен 12,9: бутадиен 1,2 н-бутан 65,7}Транс -2бутен 12,9;иис-2-бутен 9,8j углеводороды С« 0,3 подвергают ректификации на колонне, имеющей 110 клапанных тарелок, при флегмовом числе 35. Давление верха колонны 6,2 ата, куба

Получают 9084 кг/ч ББДФ-1, содержащей, масс.%: углеводороды 630,125 изо-бутан 10,97: изо-бутен +1 бутеи 76,21; бутадиен 7,75: н-бутан 4,Slj трскнс-2-бутен 0,32, и 46616 кг/ч ББФ содержащую масс,%: изо-бутан 0, изо-бутен 4-1-бутен бутадиен 0,07; н-бутан 74,59; транс-2-бутен 13,44;инс-2-бутеи 9,84; у глеводороды С е-0,29. ВБДФ-1 подвергают очистке от изо-бутана ректификацией с нением АН, содержащего 5,0% воды на колонне, именяцей 100 колпачковых тарелок, при фпегмовом числе 34. Соотношение АН: исходная смесь 10,0:1. Температура верха колонны 60 С, дав5JO6,9 ата. Температура верха колонны , куба . Получают 5458,6 кг/ч , содержащей, масс.%:углеводо роды Cj, изо-бутан 2,5j изо-бутан +Ь-бутеи;. 80,1:6, бутадиен 11,1 { н-бутан 3,9}Трй чс-2-бутен 0,1, и 50241,4 кг/ч ББФ, имеющей состав, масс,%: изо-бутан 0,06; изо-бутен +1-бутен 1,92; бутадиен 0,12; н-бутан 72,42 транс-2-бутен 14,29;и,ис-2бутен 10,86; углеводороды С 0,33. ББДФ-1 подвергают очистке от изо-бутана экстрактивной ректификацией с даФА по примеру 1, Температура верха колон{г 1 40 .С, давление верха 9,5 ата. Температура куба . В качестве дистиллата получают 252,4 кг/ч изобутановой фракции, содержащей, Macc.Z; углеводороды 0 44j14: иэо-бутан 45,45: изо-бутен +1-бутан 7,68: н-бутан 2,73; Кубовый продукт, содержащий, масс.%: изо-бутан 0,07: изобутан +1-бутен 19,0; бутадиен 1,94; н-бутан 0,66;троне-2-бутан 0,02;ДМФА : 83,31, подают в колонну выделения бутадиена по примеру 1. Получаемую бутеновую фракцию полностью подают на дегидрирование буте нов в бутадиен. .. Пример 6. БББФ в количестве 55700 кг/ч, содержащую, масс.%: углеводороды С 0,02j изо-бутан l,80j изо-бутен +1-бутен 13,90; бутадиен 29;, к-бутан 63,21 ;транс-2-бутен II, 11,30;и,ис-2-бутен 8,24; углеводороы С 0,24, подвергают ректификации а колонне, имеющей 100 клапанных арелок, при фпегмовом числе 25. Т ература верха колонны 50с,куба 65 С, авление верха колонны 6,0 ата, куба ,8 ата, ление верха 8,9 ата. Температура куба 125 С. Экстрагент подают на 95 тарелку колонны гочистки, ББДФ-1 на 4, а рецикл бутеновой фракции на 2 тарелку. В качестве дистиллата получают 1031 кг/ч изо-бутана, содержащего, масс.%: углеводороды С 1,37 иэо-бутен +1-бутен 0,40; н-бутан 1,5 Степень извлечения изо-бутана состав ляет 96,8%. Кубовый продукт, содержа щий, масс.%: изо-бутан 0,03j изо-бутен + -бутен 6,80 бутадиен 0,69; н-бутан 0,67Jтрене-2-бутен 0,36;uwc -2-бутен 0,29 АН 90,16 в количестве 100724,4 т/ч, подают на 101 тарелку колонга. выделения бутадиена экстрактивной ректификацией с АН, имеющей 150 клапанных тарелок. В эту же коло ну на 56 тарелку подают 38600 кг/ч ББДФ-2, содержащую,масс.%: углеводороды Cj 0,l7j изо-бутан 1,64; изобутен +1-бутен 28,20; бутадиен 26,85 н-бутан П ,34:транс-2-бутен 16,54; UHc-2-бутен 15,0, углеводороды Cj 0,26. АН в количестве 190 т/ч подают на 145 тарелку. Количество флегмь со тавляет 84,0 т/ч. Температура верха колонны , куба 114°С. Давление верха колонны 3,8 ата, куба 5,2 ата. Получают ,0 кг/ч бутеновой фракции, содержащей, масс.%: углеводороды Сз 0,17; изо-бутан 1,78; изобутен +1-бутен 59,28| бутадиен 0,39; н-бутан 13,55;транс-2-бутен 18,00; и,ис-2-бутен 15,83, и М223,0 кг/ч бутадиена, содержащего, масс.%: изо- бутен +1-бутен О,02;транс-2-бутен 0,36;цис-2-бутен 1,60; углеводороды ,89, Часть бутеновой фракции (5,0 в количестве ,7 кг/ч возвращают на стадию очистки ББДФ-1 от изо-буте на в качестве рецикла, а остальное подают на дегидрирование бутенов в бутадиен. Пример 7. БББФ, имеющую сос тав, аналогичный примеру 6 подвергают ректификации по примеру 6. Состав и количество продуктов разделения ко лонны ректификации аналогичны примеру 6. ББДФ подвергав очистке от изо бутана экстрактивной ректификацией с МП, содержащим 5,0% воды. Эффектив ность колонны, тарелки подачи питания, рецикла и экстрагента аналогичны примеру 6.. Колонна работает при флегмовом -числе 40. Соотношение МП: исходная смесь-2,0:1. Температура верха колонны 60 С, давление верха 9,3 ата. Температура куба 94 С. 5i 2 В качестве дистиллата получают 1053,6 кг/ч изо-бутана, содержащего асс.%: углеводороды С-j 3,78; изобутен +1 -бутен 0,28: н-бутан 1,36. Степень извлечения изо-Гутана составляет 49,6%. Кубовый продукт, содержащий масс.%: изо-бутан ,62; изо-бутен +1-бутен 39,88: бутадиен 0,33: н-бутан 8,58; транс-2-бутен 10,37: и,мс-2-бутен 9,07: МП 29,15 в количестве 62332,4 кг/ч, подают в колонну выделения бутадиена экстрактивной ректификацией с МП. В эту же колонну подают 39300 кг/ч ББДФ-2, содержащей, масс.%: углеводороды С-50,16; изо-бутан 2,59, изо-бутен +1-бутен 28,05; бутадиен 26,28: н-Гутан 1,46: транс-2-бутен 16,39;цис-2-бутен 14,82 углеводороды С 0,25. Эффективность колонны тарелки подачи питания и экстрагента аналогичны примеру 6. Количество подаваемого МП составляет 160 т/ч. Количество флегмы 140 т/ч. Получают 72268,2 кг/ч бутеновой фракции, содержащей, масс.%: углеводороды СзО,08, и э-бутан 2,80: изо-бутен +1-бутен 49,65: бутадиен 0,39: н-бутан 13,63: транс-2-бутен 49,65:цио-2-бутен 1,60; углеводороды Cg 0,88. Часть бутеновой фракции {50,0% в количестве 36134,1 кг/ч возвращают на стадию очистки ББДФот изо-бутана в качестве рецикла, а остальное подают на дегидрирование бутенов в бутадиен. Пример 8. БББФ, :1меющую состав и количество, аналогичные примеру 5, подвергают ректификации по примеру 5. Получают ББДФ- и ББФ по количеству и составу аналогично примеру 5. ББДФ-} подвергают очистке от изо-бутана экстрактивной ректификацией с диметилацетамидом (ДМАА), содержащим 10 масс.% воды, на колонне, имеющей 85 колпачковых тарелок, при флегмовом числе 45. Соотношение ДМАА: исходная смесь 5,5:1. Температура верха колонны 60 С, давление верха 8,9 ата. Экстрагент подают на 80 тарелку, ББДФ-1 на 33 тарелку. В качестве дистиллата получают 252,4 кг/ч изо-бутановой фракции, имеющей состав, аналогичный примеру 5. Кубовый продукт, содержащий, масс.%: изо-бутан 0,06; изо-бутен +1-бутен 12,40, бутадиен 1,72j н-бутан О,59;троне-2-бутен 0,02; ДМАА 35,12, подают на 101 тарелку коловши вьоделения бутадиена экстрактивной ректификацией с ДМАА, содержащим 10 масс.% воды, имеющей 150 клапанных тарелок. На 56 тарелку колонны выделения бутадиена подают 38600 кг/ БВДФ-2 имекицей состав, аналогичный примеру 1. ДМАА в количестве 280 т/ч подают на 145 тарелку. Количество флегмы составляет 85,0 т/ч. Температ ра верха колонны , куба 115 С. Давление верха колонны 3,8 ата, куба 5,3 ата. Получают 32636 кг/ч бутеновой фра ции, содержащей, масс.%: углеводоро ды СА 0,24; изо-бутан 2,32j изо-буте +1-бутен 46,58; бутадиен 0,34j н-бут 14,01;транс-2-бутен 19,27;аис-2-буте 17,14, Насьнденный углеводородами ДМАА из куба колонны экстрактивной ректификации подают на стадию десорбции, где получают 11170,2 кг/ч бутадиена, содержащего, масс.%: изо-бутен +1бутен 0,02} гранс-2-бутен 0,38 иис-2бутен 1,58; углеводороды С- 0,89. Десорбированный ДМАА возвращают на стадии очистки ББДФ-1 от изо-бута на и выделения бутадиена экстрактивной ректификацией. В составе бутеновой фракции на стадию дегидрирования поступает 110 кг/ч бутадиена. В процессе дегид рирования 44 кг/ч бутадиена сгорает, превращаясь в кокс. Предалагемый способ по сравнению с известным позволяет на 10-15% увеличить мощность стадии получения бутудиена дегидрированием н-бутенов, при этом повьшается степень извлечения углеводородов Сд из фракций деги рирования н-бутана и н-бутанов и дополнительно извлекается в качестве побочного продукта для установки мсщ ностью 90 тыс. т/г Jбyтaдиeнa около 9 тыс.т изо-бутана. На 15-20% снижаются потери бутада| на с бутеновой фракцией, поступакщей на дегидрирование бутенов в бутедиен 51. Формула изобретения I. Способ раэделеиня С урлеводородных фракций двухстадййного дегидрирования н-бутана путем ректификации Сц. углеводородной фракции первой стадии дегидрирования с отбором в дистиллат бутен-бутадиеновой фракции и последующей подачей ее и Сд углеводородной фракции второй стадаи дегидрирования на разделение в колонну экстрактивной ректификации в присутствии в качестве раэделяюцего агента полярного растворителя, Ш||бранного из rpynrai содержащей диме-пшформанид, датётилацетамид, N -метшширролидон, ацетонитрил, их смесь с водой, с получеш ем в качестве да1стш1лата бутеновой фракции и куборого продукта, из которого выделяют бутадиен отличающийся T&ff что, с целью снижения потерь С4 углеводородов и повышения степени разделения, бутен-бутадиеновую фракцию перед подачей в колонну экстрактивные ректмфика ции дополнительно подвергают ректи кации в присутствии 2-10,1 масс.ч на 1 масс.ч. бутен-бутадиеиовой фракции указанного полярного растворителя с получением в качестве дастнллата изо-бутановой фракции и кубового продукта, который направляет на разделение в колонну экстрактивной, ректификации. 2. Способ по n.i, отличающийся тем, что, дистиллат колонны экстрактивной ректифосации в количестве 5-50-маес.Z: возвращают на рект бутен-бутада вновой фракции. Источники информации, принятые во внимание при экспертизе 1,Коган В,Б, Азеотропная и экстактивная ректификация. Л., Химия, , 1971, с.321-324 2.Авторское свидетельство СССР о заявке № 2395728/23-04, л. С 07 С 7/04, 1976 (прототип;.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения с углеводородных фракций | 1979 |

|

SU857093A1 |

| Способ разделения бутан-бутеновых и бутен-бутадиеновых фракций | 1979 |

|

SU857094A1 |

| Способ разделения продуктов дегидрирования н-бутана и н-бутенов | 1976 |

|

SU698971A1 |

| Способ выделения и очистки бутадиена | 1977 |

|

SU717021A1 |

| Способ разделения бутан-бутеновых смесей | 1975 |

|

SU687058A1 |

| Способ выделения и очистки бутадиена | 1980 |

|

SU977447A1 |

| Способ выделения диолефинов | 1981 |

|

SU1068413A1 |

| Способ выделения бутена-1 из С @ -фракции термического превращения углеводородного сырья | 1988 |

|

SU1609786A1 |

| Способ разделения смесей углеводородов с или с | 1978 |

|

SU717022A1 |

| Способ выделения бутадиена и бутиленов | 1983 |

|

SU1159916A1 |

Авторы

Даты

1981-08-23—Публикация

1979-07-09—Подача