Общеизвестны три способа гидролиза древесины слаборазбавленными кислотами: стационарная диффузионная варка, импульсная йерколяция и многочленная непрерывная перколяция.

Способ стационарной диффузионной варки характеризуется простотой выполнения и малыми выходами (90 л на одну тонну абсолютно сухой древесины) и пригоден только для малых установок.

Способ импульсной перколяции дает большие выхода (200-220 л на одну тонну абсолютно сухой древесины) и является прогрессивным, но вместе с этим он требует большой автоклавной емкости, вследствие чего коэфициент использования оборудования при этом способе ниже показателей, положенных в основу проектирования гидролизных заводов.

Стационарный способ гидролиза в одном автоклаве имеет следующие недостатки: низкие выхода РВ (порядка 42-43%) и низкую концентрацию РВ в гидролизате (вереднем 3%), большие потери с лигнином неразложившейся древесины.

необходимость создания расчлененных потоков на линиях питания и выдачи из автоклавов.

. Кроме того, при выполнении самого процесса гидролиза происходит ряд нежелательных явлений. Вследствие расположения фильтрующей поверхности в нижней части автоклава увеличивается паровая фаза в жидкостном потоке по мере прохождения его в автоклаве сверху вниз. В результате принудительной фильтрации через слой опилок и уплотнения последних парожидкостной смесью иногда обра зу ются так называемые «козлы.

Фильтрующая поверхность, испытывающая большое давление перколяции и воздействие всего динамического потока при выдувке, быстро изнашивается.

Ограничение количества кислоты, подаваемой в автоклав, вследствие возникновения явления запрессования опнлок лигнина, влечет за собой ухудшение процесса диффузии и выхода Сахаров из реакционного пространства. Орошения жидкостью опилок при этом в действительности не происходит: уплотненная i.iacca

5S7

в отдельных местах пронизывается napQ-жидкостной эмульсией, идущей с большой скоростью.

Разница давлений между подсеточной зоной и верхом автоклава иногда доходит до 3,5-4 ат и приближается к критическому перепаду давления. Выжим гидролизата становится крайне затруднительным, что ограничивает подачу жидкости в автоклав.

Ввод пара для пропаркив подсеточную часть создает иногда при загрязненной поверхности срыв се,ток с нижнего крепления. Кроме того при пропарке вследствие перегрева пара создается зона интенсивного гидролиза, главным образом, на поверхности сетки, что ведет к быстрому загрязнению ее и обугливанию близлежащих слоев лигнина. Это препятствует нормальной работе сетки и также способствует образованию «козлов.

Отсутствует возмол ность точного ведения учета выдаваемого гидролизата при одновременном ведении перколяции в двух или трех автоклавах при одном испарительном узле.

При реализации в заводских условиях способа многочленной непрерывной перколяции встретились с больщими трудностями вследствие весоверщенства предлагавшихся режимов ведения самого процесса.

Согласно изобретению, предлагается способ перколяционного 1идролиза древесины в батарее нескольких последовательно соединенных автоклавов, характеризующийся следующим,

Варочную кислоту при больших модулях подают в хвостовой автоклав через штуцер, расположенный в узкой части нижнего конуса автоклава, выдачу варочной кислоты в последующие автоклавы из хвостового производят через фильтрующую поверхность, расположенную в цилиндрической части корпуса автоклава непосредственно над нижним конусом, с расчетом, чтобы фильтрующая поверхность перед выдувкой не находилась в зоне остаточного лигнина.

598

Подачу варочной кислоты в последующий автоклав производят одновременно в -верхние и нижние штуцеры автоклава. Примерно 80% подают вверх автоклава и 20% - вниз. Регулировку ведут вручную. Отбор из всех автоклавов производят через фильтрующую поверхность, расположенную над нижним конусом. Подача варочной кислоты и отбор гидролизата непрерывны. Перепад давлений между предыдущим автоклавом и последующим равен примерно 1 - 1,2 ат.

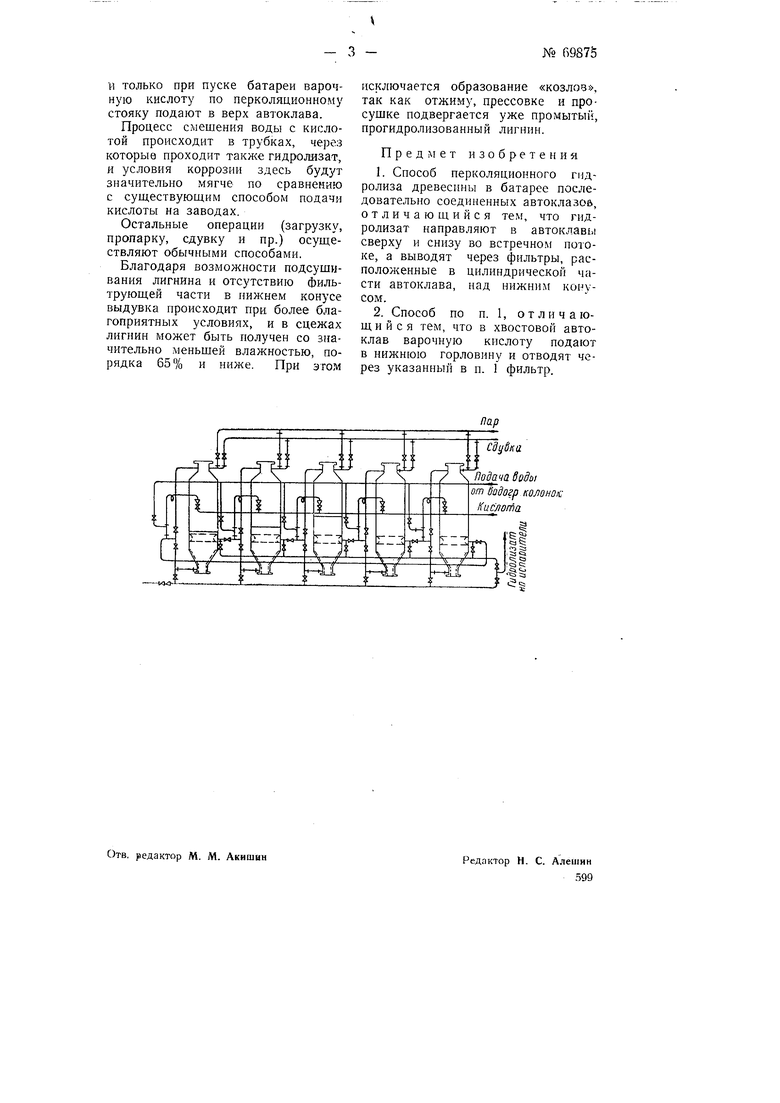

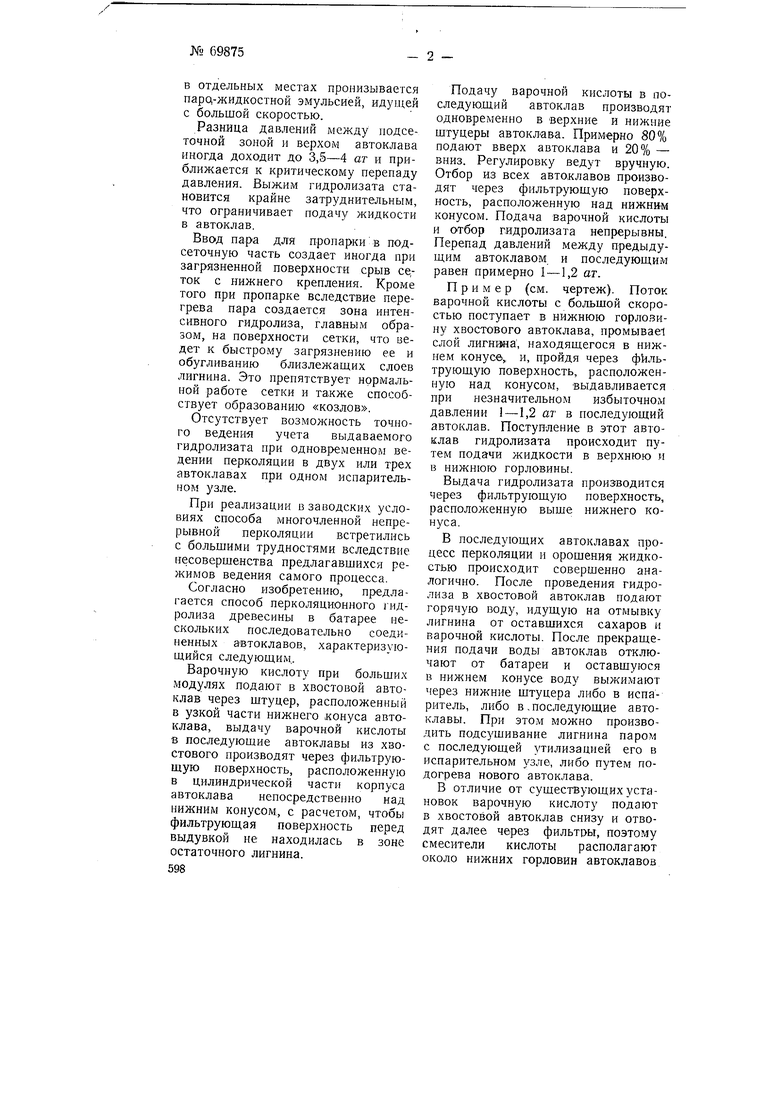

Пример (см. чертеж). Поток варочной кислоты с большой скоростью поступает в нижнюю горло.вину хвостового автоклава, промывае слой лигн1ма, находящегося в нижнем конус©,, и, пройдя через ф льтрующую поверхность, расположенную над конусом, выдавливается при незначительном избыточном давлении 1-1,2 аг в последующий автоклав. Поступление в этот автоклав гидролизата происходит путем подачи жидкости в верхнюю и в нижнюю горловины.

Выдача гидролизата произ;водится через фильтрующую поверхность, располол енную выше нижнего конуса.

В последующих автоклавах процесс перколяции и орошения жидкостью происходит совершенно аналогично. После проведения гидролиза в хвостовой автоклав подают горячую воду, идущую на отмывку лигнина от оставшихся Сахаров и варочной кислоты. После прекраидения подачи воды автоклав отключают от батареи и оставшуюся в нижнем конусе воду выжимают через нижние штуцера либо в испаритель, либо в , последующие автоклавы. При этом можно производить подсушивание лигнина паром с последующей утилизацией его в испарительном узле, либо путем подогрева нового автоклава.

В отличие от существующих установок варочную кислоту подают в хвостовой автоклав снизу и отводят далее через фильтры, поэтому смесители кислоты располагают около нижних горловин автоклавов

и только при пуске батареи варочную кислоту по перколяционному стояку подают в верх автоклава.

Процесс смешения воды с кислотой происходит в трубках, через которые проходит гидролизат, и условия коррозии здесь будут значительно мягче по сравнению с существующим способом подачи кислоты на заводах.

Остальные операции (загрузку, пропарку, сдувку и пр.) осуществляют обычными способами.

Благодаря возможности подсушивания лигнина и отсутствию фильтрующей части в нижнем конусе выдувка происходит при более благоприятных условиях, и в сцежах лигнин может быть получен со значительно меньщей влажностью, порядка 65% и ниже. При этом

исключается образование «козлов, так как отжиму, прессовке и просушке подвергается уже промытый, прогидролизованный лигнин.

Предмет изобретения

1.Способ перколяционного гидролиза древесины в батарее последовательно соединенных автоклавов, отличающийся тем, что гидролизат направляют в автоклавы сверху и снизу во встречном потоке, а выводят через фильтры, расположенные в цилиндрической части автоклава, над нижним конусом.

2.Способ по п. 1, отличающийся тем, что в хвостовой автоклав варочную кислоту подают в нижнюю горловину и отводят через указанный в п. 1 фильтр.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ перколяционного гидролиза древесины | 1939 |

|

SU91242A1 |

| Способ получения раствора сахаров в реакторе колонного типа | 1988 |

|

SU1677061A1 |

| Способ перколяционного гидролиза растительного сырья | 1984 |

|

SU1265217A1 |

| Способ перколяционного гидролиза растительного сырья | 1982 |

|

SU1118677A1 |

| СПОСОБ ПЕРКОЛЯЦИОННОГО ГИДРОЛИЗА РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2054492C1 |

| Способ перколяционного гидролиза растительного сырья | 1990 |

|

SU1830083A3 |

| Способ перколяционного гидролиза растительного сырья | 1987 |

|

SU1497219A1 |

| Аппарат для перколяционного гидролиза растительного сырья | 1987 |

|

SU1495387A1 |

| Способ перколяционного гидролиза растительного сырья | 1974 |

|

SU507647A1 |

| Аппарат для перколяционного гидролиза растительного сырья | 1983 |

|

SU1194880A1 |

Подача Води от Водогр колонок Кислота

Авторы

Даты

1947-01-01—Публикация

1945-06-16—Подача