Данное изобретение относится к легкой промышленности, в частности к изготовлению нетканых материалов и касается состава волокнистой смеси для получения нетканого войлокоподобного материала типа фетра для утепленной обуви.

Известен нетканый материал для утепленной обуви, состоящий из смеси полипропиленовых, полиэфирных и гидрофильных волокон, скрепленных иглопрокалыванием 1, Недостатком указанного материала являются низки эксплуатационные свойства.

Целью данного изобретения является улучшение эксплуатационных свойств материала,в частности,теплозащитных и гигиенических свойств, снижение его жесткости и пиллинга и придание ему шерстистого грифа.

Указанная цель достигается тем, что полипропиленовые волокна имеют степень усадки от 45 до 65% и взяты в количестве от 38 до 40% от массы волокон, полиэфирные волокна имеют степень усадки от О до 6% и взяты в количестве от 25 до 37% от массы волокон, в качестве гидрофильных волокон взят кроличий пух в количестве от 25 до 35% отмассы волокон с длиной волокна от 17 до 27 мм.

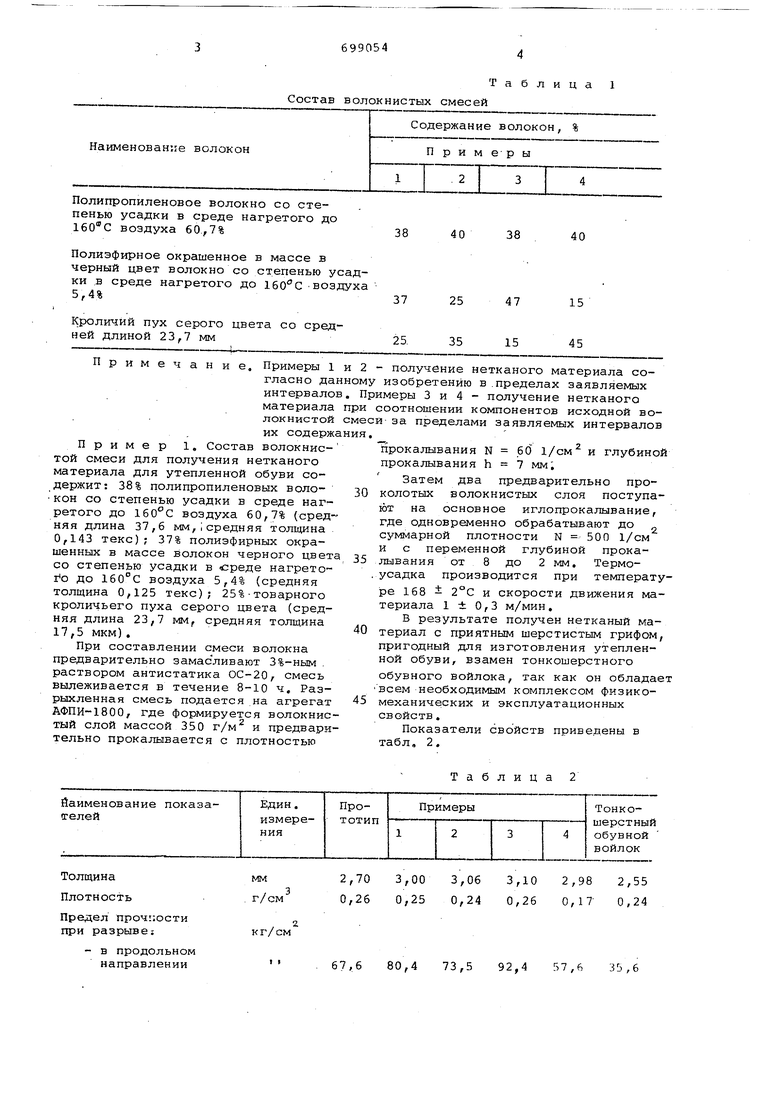

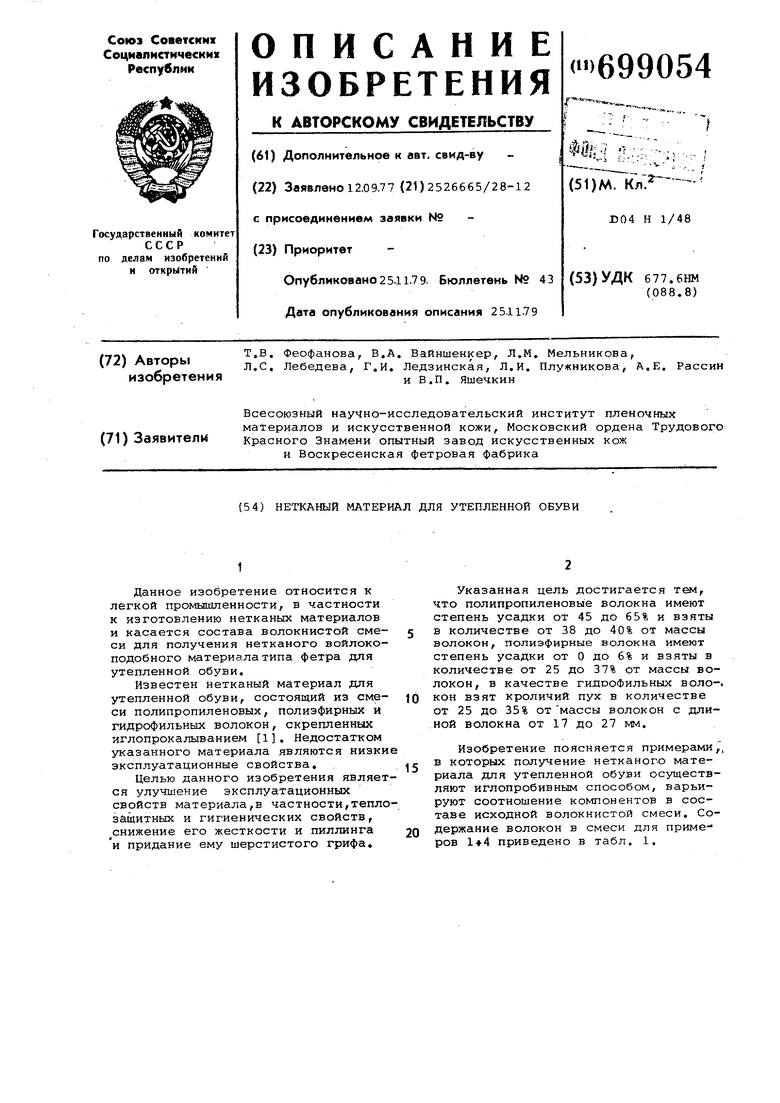

Изобретение поясняется примерами в которых получение нетканого материала для утепленной обуви осуществляют иглопробивным способом, варьируют соотношение компонентов в составе исходной волокнистой смеси. Содержание волокон в смеси для примеров приведено в табл. 1.

Состав волокнистых смесей

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА W"CM^№™~--- - УСАДОЧНЫХ И НЕУСАДОЧНЫХ ХИМИЧЕСКИХ ВОЛОКОН | 1971 |

|

SU300552A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК ОБУВИ | 2000 |

|

RU2166270C1 |

| Нетканый волокнистый материал | 1980 |

|

SU937566A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ | 2002 |

|

RU2219815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДУБЛИРОВАННОГО МАТЕРИАЛА | 1998 |

|

RU2157866C2 |

| МНОГОСЛОЙНЫЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ И ЕГО ВАРИАНТЫ | 2004 |

|

RU2255637C1 |

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ ОБУВНОЙ СТЕЛЬКИ И ОБУВНАЯ СТЕЛЬКА, ИЗГОТОВЛЕННАЯ ИЗ ЭТОГО МАТЕРИАЛА | 2001 |

|

RU2220241C2 |

| ПОДКЛАДКА ДЛЯ ЗАДНИКА ОБУВИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2225699C2 |

| НЕТКАНЫЙ ДВУХСЛОЙНЫЙ Л1АТЕРИАЛ | 1973 |

|

SU381713A1 |

| НЕТКАНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1997 |

|

RU2118416C1 |

Полипропиленовое волокно со степенью усадки в среде нагретого до воздуха 60,7%

Полиэфирное окрашенное в массе в черный цвет волокно со степенью усадки в среде нагретого до воздуха 5,4%

Кроличий пух серого цвета со средней длиной 23,7 мм Примечание.

Пример 1, Состав волокнистой смеси для получения нетканого материала для утепленной обуви содержит: 38% полипропиленовых волокон со степенью усадки в среде нагретого до 160°С воздуха 60,7% (сред няя длина 37,6 мм,1 средняя толщина 0,143 текс); 37% полиэфирных окрашенных в массе волокон черного цвет со степенью усадки в «ареде нагрето1 о до 160°С воздуха 5,4% (средняя толщина 0,125 текс); 25%-товарного кроличьего пуха серого цвета (средняя длина 23,7 мм, средняя толщина 17,5 мкм),

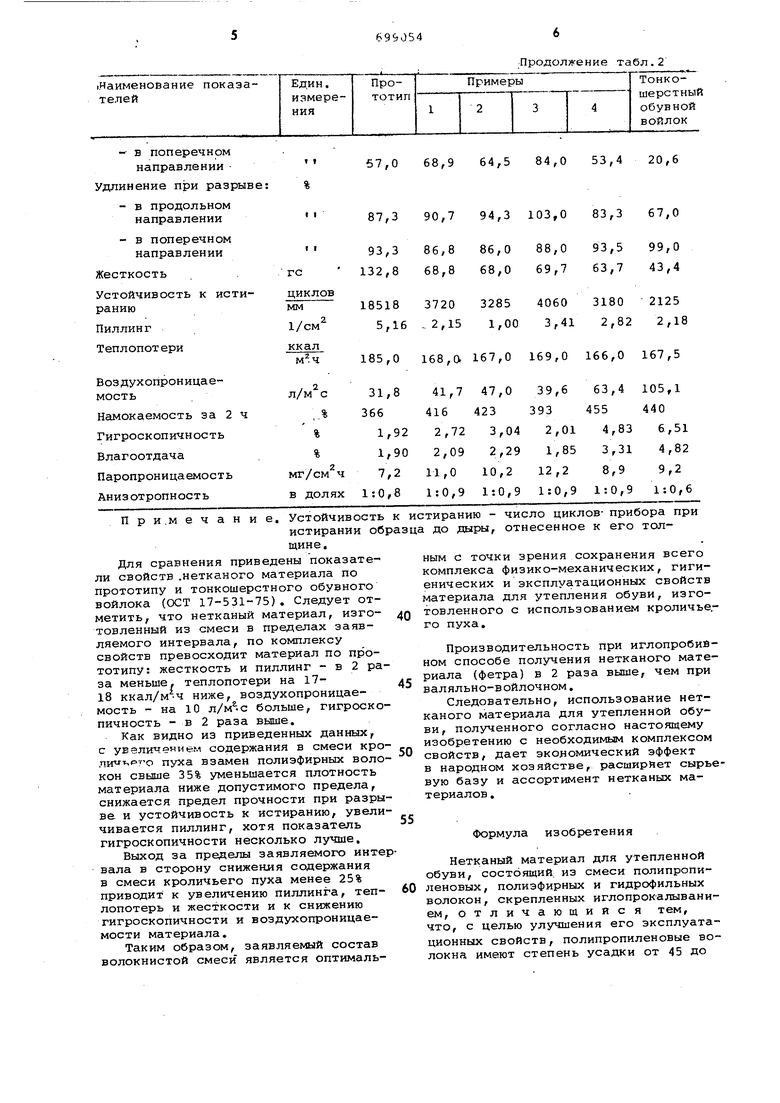

При составлении смеси волокна предварительно замасливают 3%-ным . раствором антистатика ОС-20, смесь вылеживается в течение 8-10 ч. Разрыхленная смесь подается на агрегат АФПИ-1800, где формируется волокнистый слой массой 350 г/м и предварительно прокалывается с плотностью Предел проч::ости при разрыве; - в продольном направлении

38

38

40

40

15

37

25

47

45

15

35

прокалывания N 60 1/см и глубиной прокалывания h 7 мм;

Затем два предварительно проколотых волокнистых слоя поступают на основное иглопрокалывание, где одновременно обрабатывают до суммарной плотности N 500 1/см и с переменной глубиной прокалывания от 8 до 2 мм, Термоусадка производится при температуре 168 - 2°С и скорости движения материала 1 ± О,3 м/мин,

В результате получен нетканый материал с приятным шерстистым грифом, пригодный для изготовления утепленной обуви, взамен тонкошерстного обувного войлока, так как он обладает всем необходимым комплексом физикомеханических и эксплуатационных свойств,

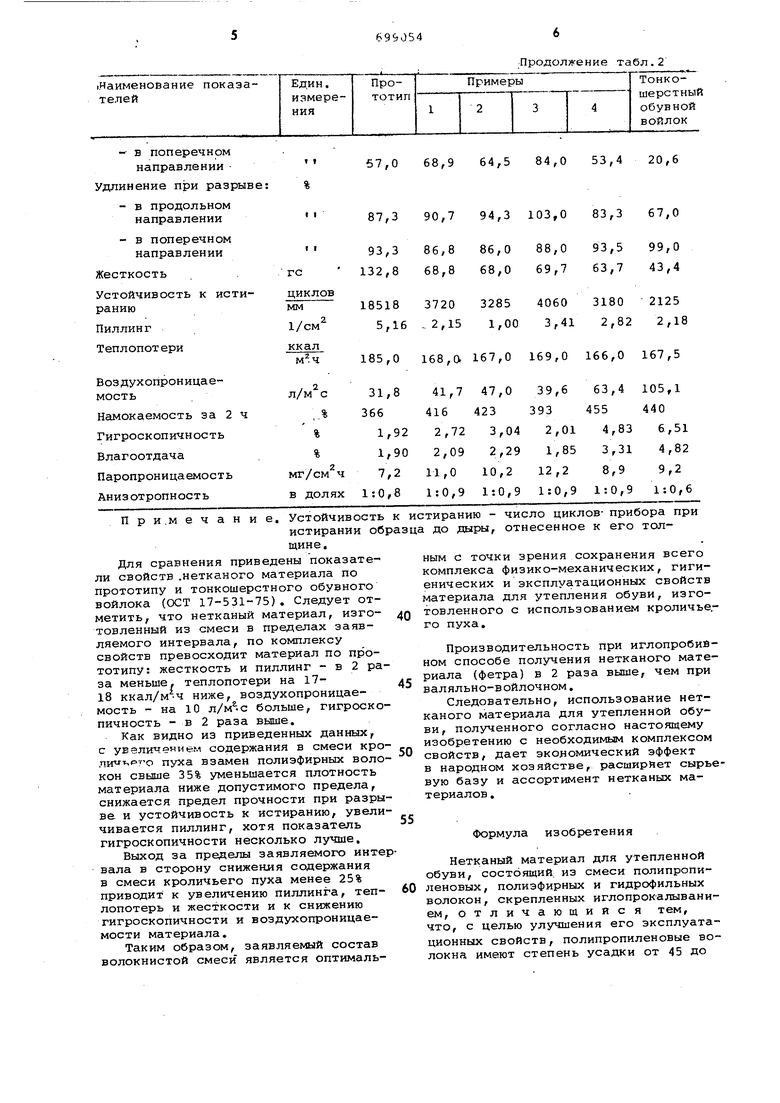

Показатели свойств приведены в табл, 2.

Таблица 67,6 Примеры 1 и 2 - получение нетканого материала согласно данному изобретению в.пределах заявляемых интервалов. Примеры 3 и 4 - получение нетканого материала при соотношении компонентов исходной волокнистой смеси-за пределами заявляемых интервалов их содержания. 80,4 73,5 92,4 57,6 35,6 н и е. Устойчивость П р и .м е Ч а истирании об щине. Для сравнения приведены показатели свойств .нетканого материала по прототипу и тонкошерстного обувного войлока (ОСТ 17-531-75). Следует отметить, что нетканый материал, изготовленный из смеси в пределах заявляемого интервала, по комплексу свойств превосходит материал по прототипу: жесткость и пиллинг - в 2 ра за меньше, теплопотери на 1718 ккал/м-ч ниже, воздухопроницаемость - на 10 .с больше, гигроско пичность - в 2 раза вьЕие. Как видно из приведенных данных, с увеличением содержания в смеси кро ,рто пуха взс1мен полиэфирных воло кон свыше 35% уменьшается плотность материала ниже допустимого предела, снижается предел прочности при разры ве, и устойчивость к истиранию, увели чивается пиллинг, хотя показатель гигроскопичности несколько лучше. Выход за пределы заявляемого инте вала в сторону снижения содержания в смеси кроличьего пуха менее 25% приводит к увеличению пиллинга, теплопотерь и жесткости и к снижению гигроскопичности и воздухопроницаемости материала. Таким образом, заявляемый состав волокнистой смеси является оптимальтиранию - число циклов- прибора при до дыры, отнесенное к его толным с точки зрения сохранения всего комплекса физико-механических, гигиенических и эксплуатационных свойств материала для утепления обуви, изготовленного с использованием кроличье.го пуха. Производительность при иглопробивном способе получения нетканого материала (фетра) в 2 раза выше, чем при валяльно-войлочном. Следовательно, использование нетканого материала для утепленной обуви, полученного согласно настоящему изобретению с необходимым комплексом свойств, дает экономический эффект в народном хозяйстве, расширяет сырьевую базу и ассортимент нетканых материалов . Формула изобретения Нетканый материал для утепленной обуви, состоящий, из смеси полипропиленовых, полиэфирных и гидрофильных волокон, скрепленных иглопрокалыванием, отличающияс я тем, что, с целью улучшения его эксплуатационных свойств, полипропиленовые волокна имеют степень усадки от 45 до

65% и взяты в количестве от 38 до 40% от массы волокон, полиэфирные волокна имеют степень усадки от О до 6% и взяты в количестве от 25 до 37% от .массы волокон, в качестве гидрофильных волокон взят кроличий пух в количестве от 25 до 33% от массы волокон с длиной волокна от 17 до 27 мм.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР. 381713, кл. D 04 Н 1/48, 1971.

Авторы

Даты

1979-11-25—Публикация

1977-09-12—Подача