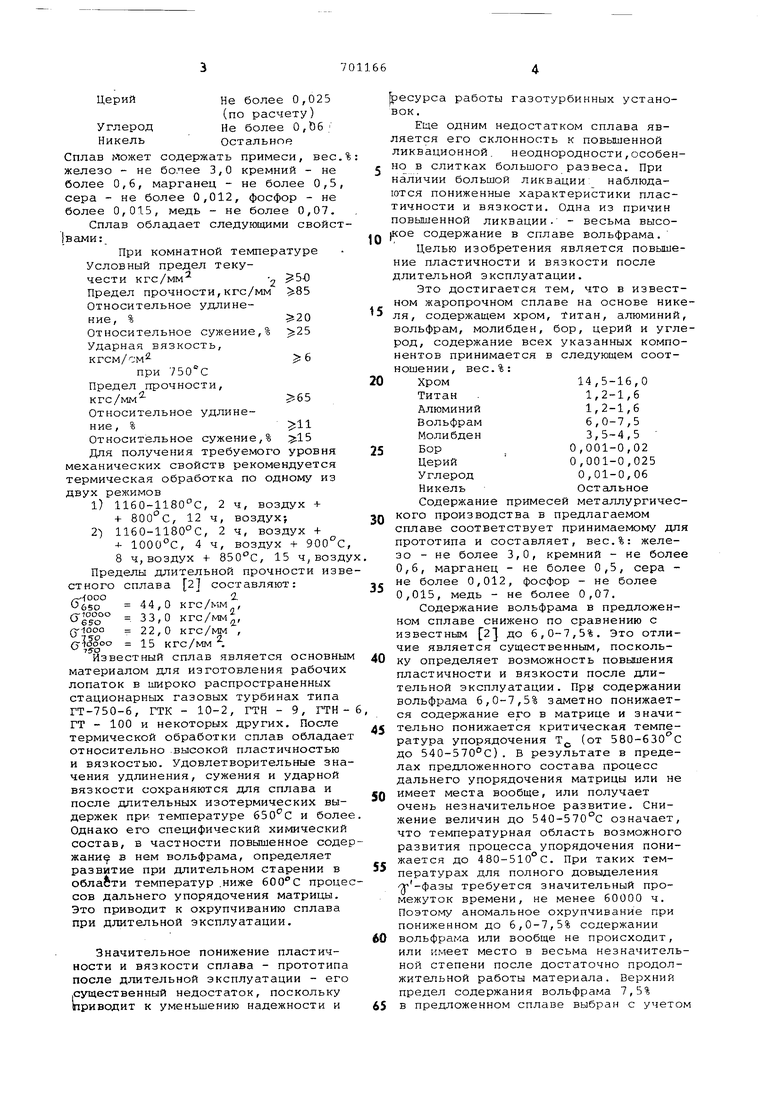

Изобретение относится к металлургии сплавов, в частности сплавов,содержащих никель в качестве основы и используемых для изготовления лопа ток, дисков и других деталей газотур бинных установок. В настоящее время в металлургии для изготовления лопаток, дисков и других деталей газовых турбин широко применяются жаропрочные сплавы на ос нове никеля, содержащие в качестве легирующих добавок хром, титан, алюминий, вольфрам, молибден, углерод и ряд других элементов. Выбор конкретного сплава определяется конструктивными особенностями лопаточног аппарата, уровнем действующих напряжений и соображениями экономичности. В условиях работы лопаточного аппара та при максимальных температурах до 750°С и при наличии относительно невысоких рабочих напряжений применяются как правило низколегированные и относительно дешевые жаропрочные сплавы на никелевой основе, не содер жащие дефицитного элемента - кобальта. Благодаря невысокому содержанию основных легирующих элементов а.пюминия и титана низколегированные сплаобладают сравнительно хорошей нологичностью и обрабатываемостью. Известен жаропрочюлй сглав на осе никеля ll следующего химичесо состава, вес.%: Хром12,0-18,0 Вольфрам6,1-12,0 Молибден2,0-6,0 Ниобий4,0-7,0 Алюминий0,01-2,1 Цирконий0,005-0,8 Церий0,005-0,5 НикельОстальное Данный сплав используется в сварконструкциях, работгиовдих при 800с до 1000 ч. Наиболее близким к изобретению по нической сущности и достигае эму ультату является жаропрочный сплав основе никеля 2 следующего хи инкого состава, вес.%: 15,0-17,0 1,2-1,6 1,2-1,6 АЛЮМИНИЙ 8,5-10,0 Вольфрам 3,5-4,5 Молибден Не более 0,01 Вор (по расчету) Церий Не более 0,025 (по расчету) Углерод Не более 0,Ьб Никель Остальное Сплав Может содержать примеси, вес железо - не более 3,0 кремний - не более 0,6, марганец - не более 0,5 сера - не более 0,012, фосфор - не более 0,015, медь - не более 0,07. Сплав обладает следующими свойст вами: При комнатной температуре Условный предел текучести кгс/мм 2 5-0 Предел прочности,кгс/мм 85 Относительное удлинение, Относительное сужение, % Ударная вязкость, кгсм/см 6 при 750°С Предел прочности, кгс/мм 2 65 Относительное удлинение, Относительное сужение, % Для получения требуемого уровня механических свойств рекомендуется термическая обработка по одному из двух рехсимов 1) 1160-1180°С, 2 ч, воздух + + , 12 ч. воздух-, 2) 1160-1180°С, 2 ч, воздух + -I- 1000°С, 4 ч, воздух + 8 ч,воздух + 850°С, 15 ч,возд Пределы длительной прочности изв стного сплава 2 составляют: 5б5о 44,0 кгс/мм , О;°5о°° 33,0 кгс/мм, Q-iooo 22,0 кгс/№1 , jWooo 15 кгс/мм . Известный сплав является основны материалом для изготовления рабочих лопаток в широко распространенных стационарных газовых турбинах типа ГТ-750-6, ГТК - 10-2, ГТН - 9, ГТН ГТ - 100 и некоторых других. После термической обработки сплав обладае относительно высокой пластичностью и вязкостью. Удовлетворительные зна чения удлинения, сужения и ударной вязкости сохраняются для сплава и после длительных изотермических вы держек при температуре и боле Однако его специфический химический состав, в частности повышенное соде жани в нем вольфрама, определяет развитие при длительном старении в области температур .ниже проц сов дальнего упорядочения матрицы. Это приводит к охрупчиванию сплава при длительной эксплуатации. Значительное понижение пластичности и вязкости сплава - прототип после длительной эксплуатации - ег существенный недостаток, поскольку приводит к уменьшению надежности и есурса работы газотурбинных установок . Еще одним недостатком сплава явяется его склонность к повышенной ликвационной. неоднородности,особенно в слитках большого развеса. При наличии большой ликвации: наблюдаются пониженные характеристики пластичности и вязкости. Одна из причин повышенной ликвации. - весьма высоKoe содержание в сплаве вольфрама. Целью изобретения является повышение пластичности и вязкости после длительной эксплуатации. Это достигается тем, что в известном жаропрочном сплаве на основе никеля, содержащем хром. Титан, алюминий, вольфрам, молибден, бор, церий и углерод, содержание всех указанных компонентов принимается в следующем соотношении, вес.%: Хром14,5-16,0 Титан .1,2-1,6 Алюминий1,2-1,6 Вольфрам6,0-7,5 Молибден3,5-4,5 Бор . 0,001-0,02 Церий 0,001-0,025 Углерод0,01-0,06 НикельОстальное Содержание примесей металлургического производства в предлагаемом сплаве соответствует принимаемому для прототипа и составляет, вес.%: железо - не более 3,0, кремний - не более 0,6, марганец - не более 0,5, сера не более 0,012, фосфор - не более 0,015, медь - не более 0,07. Содержание вольфрама в предложенном сплаве снижено по сравнению с известным f2 до 6,0-7,5%. Это отличие является существенным, поскольку определяет возможность повыиения пластичности и вязкости после длительной эксплуатации. Пры содержании вольфрама 6,0-7,5% заметно понижается содержание его в матрице и значительно понижается критическая температура упорядочения Т (от 580-630с до 540-570°С). В результате в пределах предложенного состава процесс дальнего упорядочения матрицы или не имеет места вообще, или получает очень незначительное развитие. Снижение величин до 540-570°С означает, что температурная область возможного развития процесса упорядочения понижается до 480-510°С. При таких температурах для полного довыделения у-фазы требуется значительный промежуток времени, не менее 60000 ч. Поэтому аномальное охрупчивание при пониженном до 6,0-7,5% содержании вольфрама или вообще не происходит, или имеет место в весьма незначительной степени после достаточно продолжительной работы материала. Верхний предел содержания вольфрама 7,5% в предложенном сплаве выбран с учетом этих соображений, Нижний предел содер жания вольфрама ограничен величиной 6,0% с целью сохранения достаточно высокой жаропрочности. Понижение содержания вольфрама в предложенном сплаве позволяет также повысить уровень характеристик пластичности и вя кости после технологической термичес кой обработки вследствие уменьшения степени ликвационной неоднородности что определяет получение повьаиенных пластических свойств и вязкости так же и после длительной эксплуатации. Содержание титана, сшюминия, молибдена, а также углерода, бора и церия оставлено в тех же пределах также с целью сохранения относитель но высокой прочности и жаропрочност Повыление пластичности и вязкости Хим после длительной эксплуатации снижением содерхания этих элементов возмож но, но нецелесообразно. При малом содержании алюминкм, титана и молибдена даже незначительное дальнейшее уменьшение их количества приводит к резкому понижению характеристик кратковременной и длительной прочности. Содержание хрома в предложенном сплаве составляет 14,5-16,0% с целью уменьшения склонности к развитию процесса дальнего упорядочения в предельно легированных заявленных композициях. Значительное понижение содержания хрома, до 14% и менее, нецелесообразно по соображению высокой жаростойкости сплава. Характеристики предлагаемого и известного сплавов приведены в табл. 1-5. Таблица 1 ий состав сплавов

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный сплав на основе никеля | 1978 |

|

SU684915A1 |

| Сплав на основе никеля | 1982 |

|

SU1039235A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2160789C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2022044C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ЕГО ВАРИАНТ | 1995 |

|

RU2089642C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2153020C1 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ ЛИТЬЯ МОНОКРИСТАЛЛИЧЕСКИХ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2354733C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2539643C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

Механические свойства сплавов при комнатной и повышенной температурах после стандартной термической обработки

Таблица 2

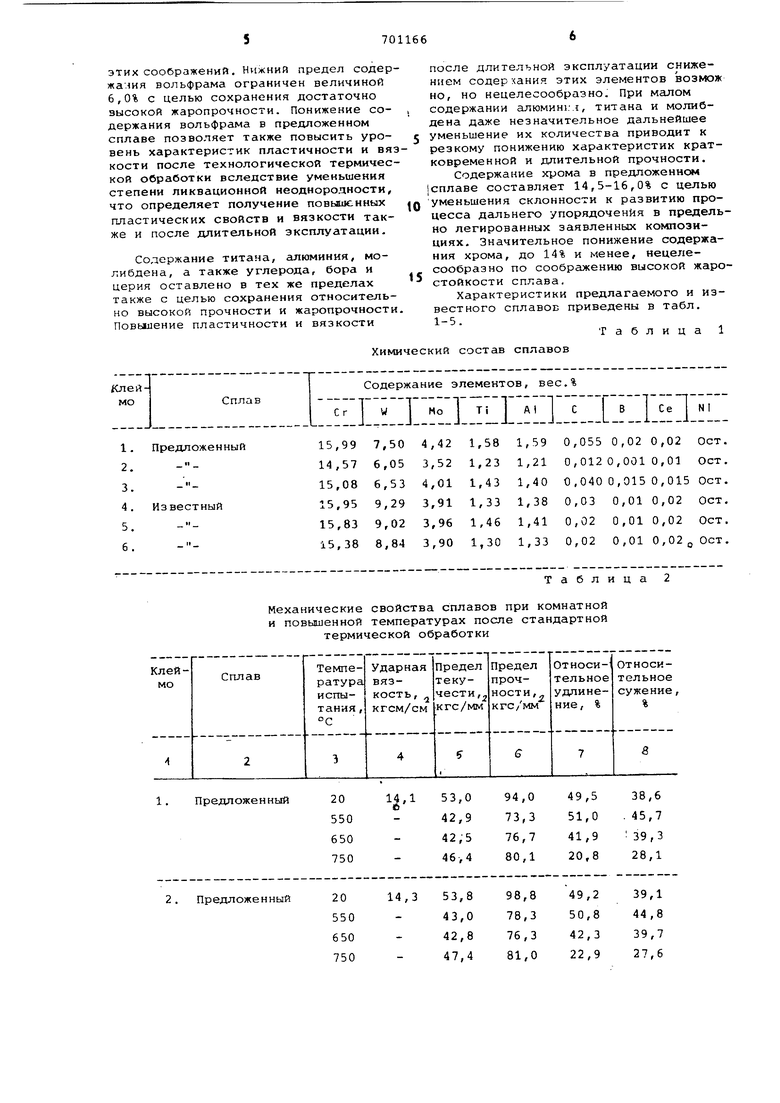

Механические свойства сплавов при комнатной и повышенной температурах после старения

Таблица

Пластические свойства сплавов после старения при испытании с постоянной скоростью деформации

Таблица 4 1,0 - 1,3%/ч

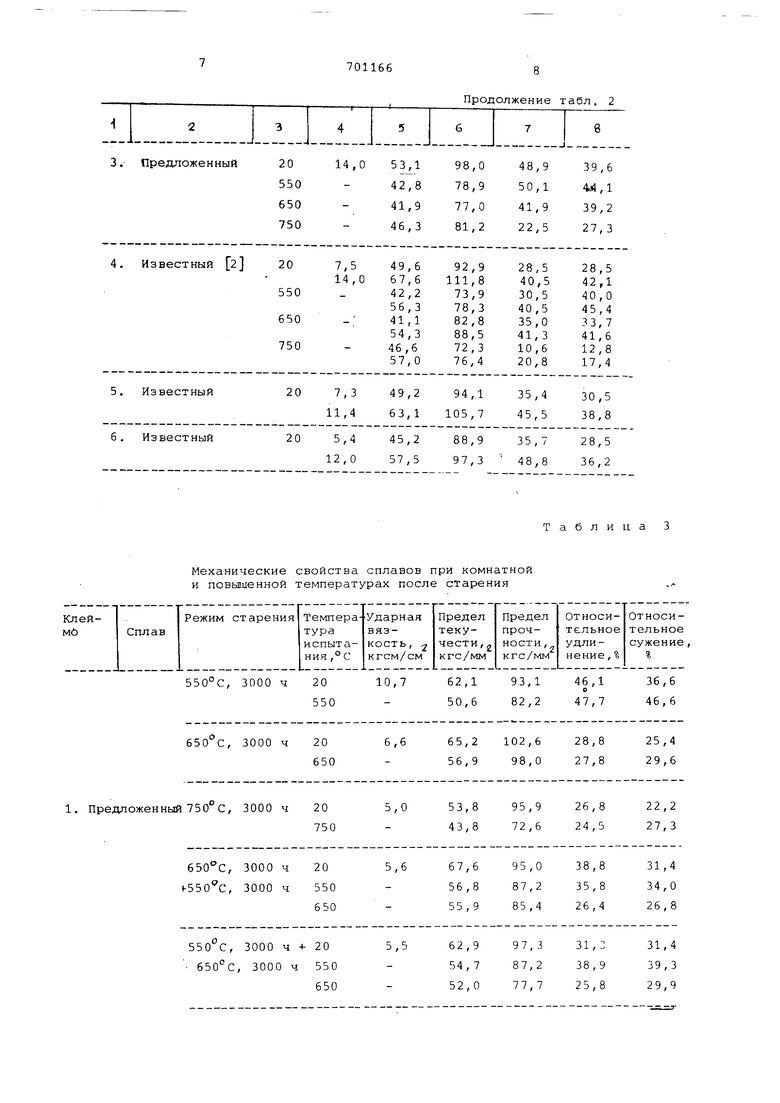

Длительная прочность сплавов

Предложенный 650С-45 кгс/мм 3298

Т50°С-20 кгс/мм 9713

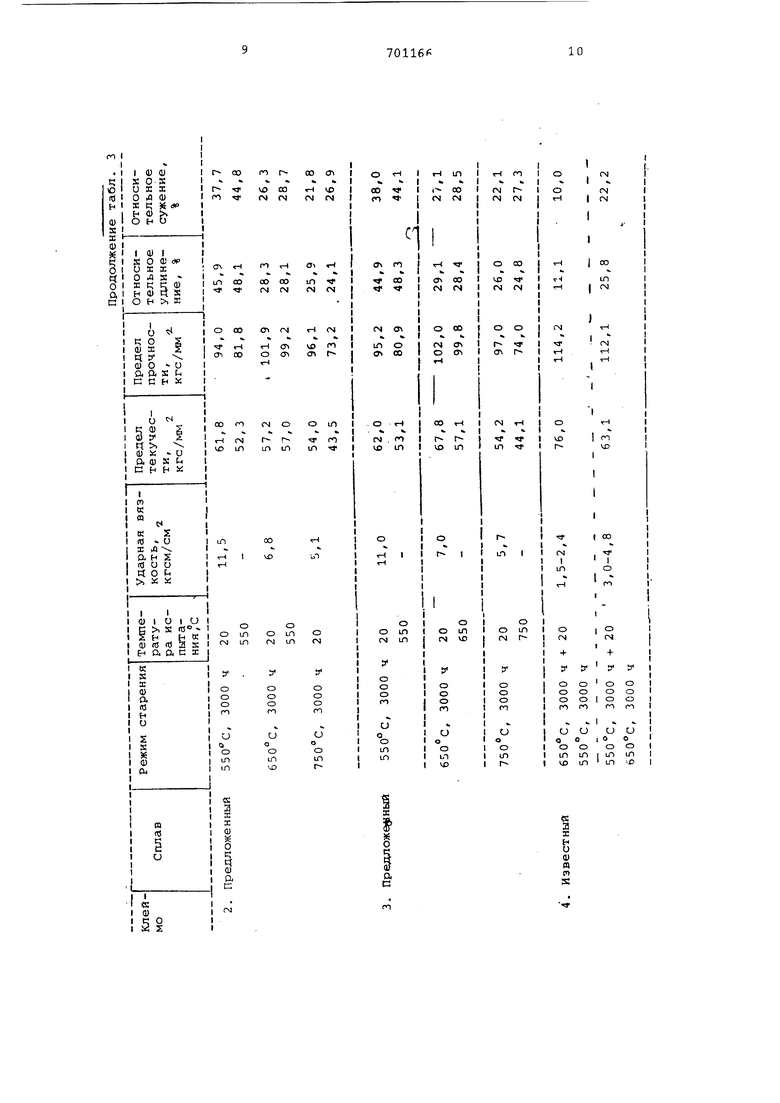

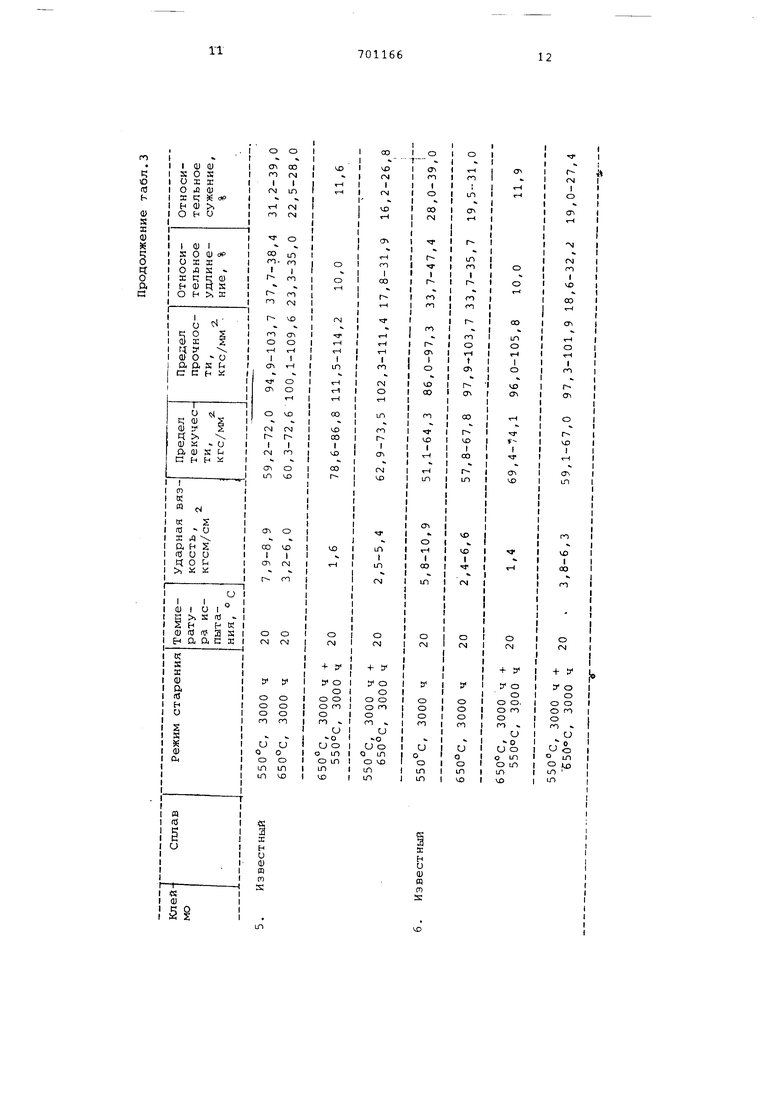

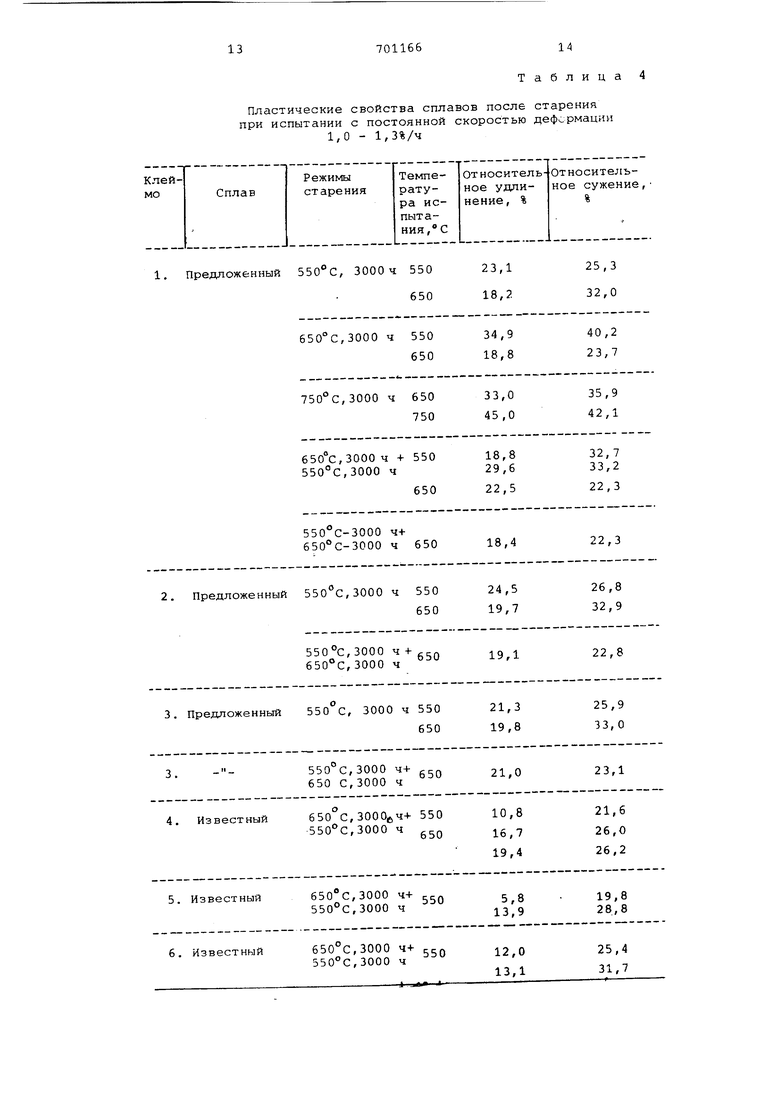

Известный 650°С-45 кгс/мм 850750 С-20 кгс/мм 2000Нижний ji верхний пределы времени до разрушения f прототипа представляют минимгшьные и средние значения, определенные на сплаве штатного производства. Предложенный сплав был выплавлен на заводе Электросталь в открытой индукционной печи емкостью 50 кг по технологии, принятой для известного С2. Передел слитков производил ся также по стандартной технологии и заключался в горячей ковке на диаметре 35 мм, . Механические свойства сплавов исследовались как после стандартной термообработки (табл. 2), так и посл старенИя по изотермическим режимам кли по режимам, моделирующим длитель ную эксплуатацию (табл, 3,4). Прш еиялись режимы изотермического старения при температурах 550, 650° и 75(fc в течение 3000 ч, а также двухступен чатые прямые и обратные pesoAf aj 650°С 3000 ч 4 , 3000 ч и 550°С, 3000 ч + , 3000 ч соответственн Из ялнюлх табл. 2 следует, что вя кость и пластичность предложенного сплава при комнатной и повшиенной температурах весьма высокие, но лишь иеэиачитвлько превшиают таковые для известного {,2}. Аналогичное явление имеет место также после изотермического стареиня в течение 3000 ч по всей исследованной области темпера,тур и, после обратного двухступенчато с окончанием его при температуре (табл. 3). Б этом слу чае дальний порядок атомов матрицы не образуется, и аномально большого снижения пластичности и вязкости не наблюдается. С понижением содержания хрома и вольфрама в известном сплаве вязкость и пластичность несколько повьвааются (4,5,6 в табл. 3), Понн «енное содержание вольфрама в предложенном сплаве определяет поэтому

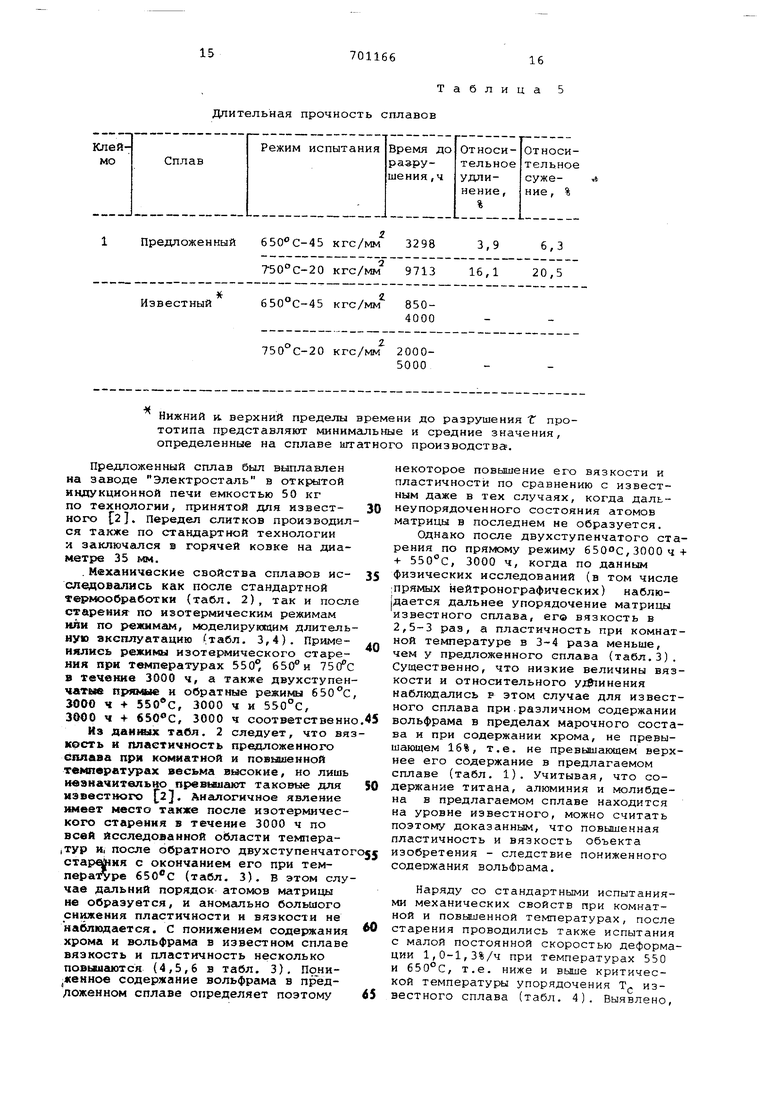

Таблица 5

3,9 6,3 16,1 20,5

4000 5000 некоторое повьшение его вязкости и пластичности по сравнению с известным даже в тех случаях, когда дальнеупорядоченного состояния атомов матрицы в последнем не образуется. Однако после двухступенчатого старения по прякюму режиму 650ос,3000ч + + 550°С, 3000 ч, когда по данным физических исследований (в том числе прямых нейтронографических) наблюдается дальнее упорядочение матрицы известного сплава, его вязкость в 2,5-3 раз, а пластичность при комнатной температуре в 3-4 раза меньше, чем у предложенного сплава (табл.3). Существенно, что низкие величины вязкости и относительного удлинения наблюдались Р этом случае для известного сплава при.различном содержании вольфрама в пределах марочного состава и при содержании хрома, не превышающем 16%, т.е. не превышающем верхнее его содержание в предлагаемом сплаве (табл. 1). Учитывая, что содержание титана, алюминия и молибдена в предлагаемом сплаве находится на уровне известного, можно считать поэтому доказанным, что повышенная пластичность и вязкость объекта изобретения - следствие пониженного содержания вольфрама. Наряду со стандартными испытаниями механических свойств при комнатной и повышенной температурах, после старения проводились также испытания с малой постоянной скоростью деформации 1,0-1,3%/ч при температурах 550 и , т.е. ниже и выше критической температуры упорядочения Т., известного сплава (табл. 4). Выявлено,

что независимо от режима старения пластичность предложенного сплава при повышенных тег тературах испытания весьма высокая и заметно больше, чем у известного. Особенно велика эта разница для режима прямого двухступенчатого старения 650 с, 3000 ч+ + 550°С, 3000 ч при температуре испытания 550°С, когда дальнеупорядоченное состояние атомов матрицы прототипа сохраняется. При температуре испытания 650 с независимо от режима старения различие характеристик пластичности предложенного сплава и известного значительно уменьшается вследствие разрушения дальнего порядка.

Для проверки возможного охрупчивания предложенного сплава при температурах менее 550G проводилось прямое трехступенчатое старение по режиму 650°С, 3000 ч + ,3000 ч + + 500°С, 3000 ч. С помощью физических методов (удельное электросопротивление, термо-ЭДС), установлено, что даже при таком стаоении значительного развития процесс дальнего упорядочения не имеет места, и структура атомов матрицы характеризуется переходным состоянием между ближним и дальним порядком или дальним порядком с весьма малой степенью После прямого трехступенчатого старения величины cf и Ч при температуре 550 С составляли 20-25% и 21-25% при испытании со скоростью деформации 1,0%/ч.

Испытания на длительный разрыв показали, что предложенный сплав обладал значительно более высокой пластичностью и вязкостью после длительной эксплуатации, чем известный, не уступает ему по жаропрочности (табл. 5). При температуре и напряжении 45 кгс/мм время до разрушения f предложенного сплава близко к среднему для известного, а при температуре 750°С и напряжении

20 КГС/ММ2. даже заметно превышает как минимсшьное, так и среднее значение известного сплава.

Технико-экономический эффект при применении предлагаемого сплала как материала рабочих лопаток газовых турбин в денежном выражении может быть весьма значительным В настоящее время только турбин ГТК-10 с рабочими лопатками из сплава - прототипа ежегодно производится и вступает в

0 строй по 50-60 штук, а к концу десятой пятилетки намечазтся увеличить их производство до 100 штук в год. На одной турбине ГТК-10 находится 158 лопаток стоимостью 200 руб каж5дая.

Технология выплавки, горячей механической и технологической термической обработок предлагаемого сплава не изменяется по сравнению с исполь0зуемой для известного.

Формула изобретения

Жаропрочный сплав на основе нйкеля, содержащий хром, титан, алюминий,

5 вольфрам, молибден, бор, церий и , углерод, отличающийся тем, что, с целью повышения пластичности и вязкости после длительной эксплуатации, он содержит компоненты

D в следующем соотношении, вес.%:

14,5-16,0

Хром

1,2-1,6 Титан

1,2-1,6

Алюминий

6,0-7,5

Вольфрам

5

3,5-4,5

Молибден

0,001-0,02

Вор

0,001-0,025

Церий

0,01-0,06

Углерод

Остальное

Никель

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-07—Публикация

1978-03-01—Подача