Изобретение относится к ядерной технике, а именно к конструкционным материалам для ядерных энергетических установок (ЯЭУ), а также к материалам для свариваемых деталей и конструкций, работающих при повышенных температурах в высокоагрессивных средах.

В настоящее время как конструкционные материалы для ЯЗУ с водяным и пароводяным охлаждением наряду со сплавами циркония широко используются хромоникелевые стали с содержанием углерода до 0,1 хрома 15-20 никеля 10-16 и дополнительно легированные молибденом и ниобием /1/. Эти стали типа ОХ16H15МЗБ применяются в отечественной практике в качестве оболочечного материала твэлов и пэлов.

Как показывает опыт работы, недостатком оболочек твэлов и пэлов из таких материалов является большая вероятность их разгерметизации при деформации на величину 1-2 которая объясняется в основном охрупчиванием материала оболочек под облучением при больших флюенсах нейтронов, а также недостаточной стойкостью оболочечного материала против межкристаллитного коррозионного растрескивания (МКР) в среде теплоносителя в условиях эксплуатации.

Наиболее близким по составу и свойствам к предлагаемому материалу является высокохромистый ( 43-47 Cr) сплав на никелевой основе, содержащий W или Мо по (1-2) /2/. Сплав-прототип был испытан в качестве конструкционного материала водо-водяных энергетических реактивов и показал высокую стойкость против МКР в воде высоких параметров. Так, после испытаний на МКР в хлоридсодержащей воде при 100 мг/л Cl-, температуре 360 oC, давлении 19,5 МПа в течении 1575 ч наличие МКР не обнаружено, в то время как у стали типа OX16H15M3B MKР наблюдается после 125 ч. Этот сплав имеет также хорошую устойчивость против охрупчивания в процессе нейтронного облучения (так, после облучения флюенсом 6•1025 н/см2 при температуре 300 oС общее относительное удлинение при той же температуре в 2 раза выше, чем у стали типа OX16H15M3Б).

Недостатком сплава-прототипа является пониженная технологическая пластичность при горячем переделе слитков, что приводит к получению грубых дефектов и снижению выхода годной продукции, который ниже, чем у стали типа OX16H15M3Б. Снижение пластичности объясняется структурой сплава-прототипа, которая состоит из γ -твердого раствора на основе никеля и a -фазы на основе хрома. Такая микроприрода сплава резко снижает технологичность, затрудняет производство труб, прутка, снижает пластичность, ударную вязкость, свариваемость и структурную стабильность.

Целью изобретения является повышение стойкости сплава против радиационного охрупчивания, а также повышение технологической пластичности, ударной вязкости, свариваемости, коррозионной стойкости сварных швов, структурной стабильности, прочностных свойств и жаропрочности.

Эта цель достигается тем, что в сплав, содержащий никель, хром, молибден, вольфрам и примеси, дополнительно введен церий и магний, а компоненты взяты в следующем соотношении, мас.

Хром 38-44

Молибден и вольфрам 1-3

Церий 0,01-0,2

Магий 0,005-0,05

Никель Остальное

Количество примесей в сплаве не должно превышать следующих значений:

Углерод ≅0,03

Кремний ≅0,25

Марганец ≅0,2

Сера ≅0,01

Фосфор ≅0,01

Железо ≅0,06

По второму варианту изобретения с целью дополнительного повышения прочностных свойств и жаропрочности в сплав, содержащий никель, хром, молибден, вольфрам и примеси, дополнительно введен церий, магний, титан и алюминий, а компоненты взяты в следующем соотношении, мас.

Хром 38-44

Молибден и вольфрам 1-3

Церий 0,01-0,2

Магний 0,005-0,05

Титан 0,1-1,5

Алюминий 0,1-0,9

Никель Остальное

Содержание примесей в сплаве, соответствующем второму варианту способа, не должно превышать значений, указанных выше для первого варианта изобретения.

Новизна предлагаемого сплава по первому варианту изобретения состоит в том, что в сплав дополнительно введены церий и магний и изменено количественное содержание хрома, никеля, молибдена и вольфрама.

Существенным отличием первого варианта изобретения является то, что авторы впервые экспериментально на основе проведения радиационных исследований доказали, что снижение содержания хрома, увеличение молибдена и вольфрама с добавлением церия и магния улучшает характеристики структурной стабильности, технологической пластичности, радиационной стойкости, ударной вязкости, свариваемости, коррозийной стойкости сварных швов. Таким образом, показано, что существенные признаки изобретения позволяют достичь повышения комплекса характеристик, определяющих работоспособность элементов ядерных энергетических установок.

Новизна предлагаемого сплава по второму варианту изобретения состоит в том, что в сплав дополнительно введены церий, магний, титан и алюминий и изменено количественное содержание хрома, никеля, молибдена и вольфрама.

Существенным отличием второго варианта изобретения является то, что авторы впервые экспериментально на основе проведения радиационных исследований доказали, что снижение содержания хрома, увеличение молибдена и вольфрама с добавлением церия, магния, титана и алюминия позволяет дополнительно по сравнению с первым вариантом изобретения повысить прочностные свойства и жаропрочность. Таким образом, показано, что существенные признаки по второму варианту изобретения позволяют достичь повышения комплекса характеристик, определяющих работоспособность элементов ядерных энергетических установок, к которым предъявляются повышенные требования по прочности и жаропрочности. Сущность изобретения состоит в том, что предлагаемое содержание хрома -38-44 позволяет существенно снизить количество a -фазы и уменьшить двухфазность структуры, влияющую на условия деформации и образование грубых дефектов при обработке заготовок давлением ( рванин). Наличие в сплаве церия 0,01-0,2 способствует связыванию в тугоплавкие соединения ряда легкоплавких примесей цветных металлов (Pb, Zn и др.) и благодаря этому улучшается качество металла и технологическая пластичность. При снижении церия ниже этого уровня полезный эффект исчезает, при превышении 0,2 наблюдается выделение избыточных легкоплавких соединений церия, приводящих к значительному ухудшению его свойств. Легирование магнием в пределах 0,005-0,05 также способствует связыванию вредных примесей ( S, Sb и др.) и стабилизации усвоения церия, что облегчает его ввод в металл в требуемом количестве и положительно влияет на все вышеуказанные свойства сплава. Влияние легирования Ce и Mg (при оптимальном содержании) также осуществляется посредством воздействия на формирование фаз на основе хрома, сдерживая прежде всего выделение фаз по границам зерен, стабилизирует твердый g -раствор.

Снижение содержания хрома в предлагаемом сплаве менее 38 и соответствующее увеличение никеля не вызывает улучшения его функциональных характеристик и приводит к нежелательному повышению захвата тепловых нейтронов.

Суммарное содержание молибдена и/или вольфрама в 1-3 в сплаве также благоприятно влияет на прочностные характеристики, структурную стабильность, свариваемость и коррозийную стойкость. Mo и W легирующие элементы, сдерживающие диффузионную подвижность, в результате чего замедляется процесс выделения ячеистой a фазы, карбидов на основе хрома и повышается стабильность g твердого раствора. Распад g раствора с выделением ячеистой a фазы способствует развитию структурно-избирательной коррозии. Коррозионная стойкость снижается вследствие селективного вытравливания обедненного хромом твердого раствора, расположенного между пластинами a - фазы. Мo и W одновременно являются a образующими элементами, и увеличение их содержания свыше 3 вызывает интенсивное выделение a фазы, что отражается на рабочих характеристиках материала.

Дополнительное введение в сплав Ti и Al в указанных выше количествах по второму варианту изобретения обеспечивает в процессе термического воздействия при температурах 400-900 oC выделение в матрице мелкодисперсных, когерентносвязанных с матрицей интерметаллидов, типа γ1 фазы (Ni3X), что позволяет обеспечивать в сравнении со сплавом-прототипом подавление развития реакции прерывистого распада сплава с образованием пластин a фазы с одновременным повышением прочностных свойств и жаропрочности.

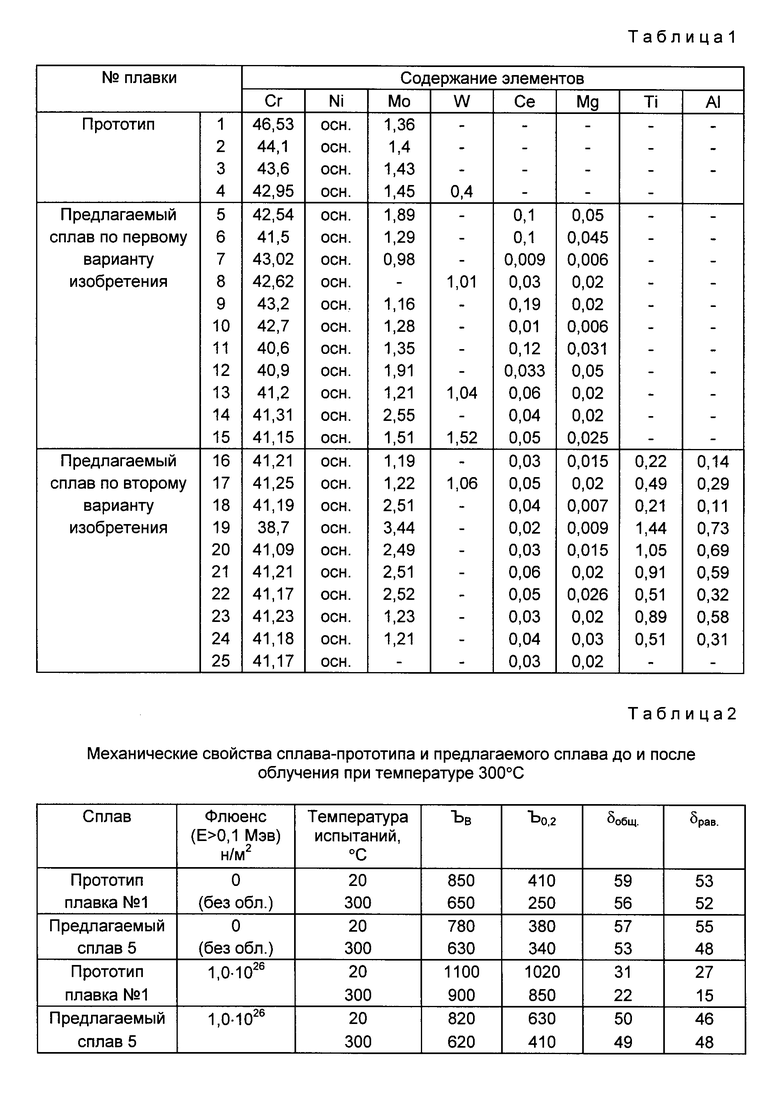

Исследование свойств сплава проводилось на опытных плавках. В табл. 1 представлено содержание хрома, никеля, молибдена, вольфрама, церия, магния, титана, алюминия (мас.) в опытных плавках.

Характеристики полученных сплавов представлены в таблицах, приведенных ниже.

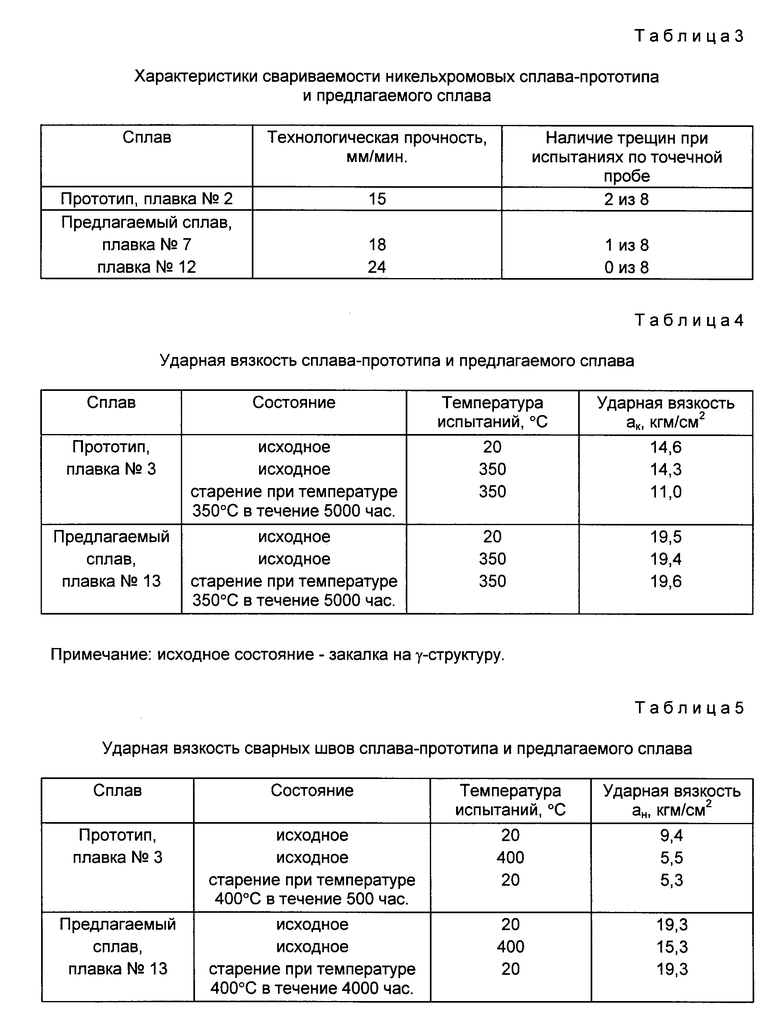

Как видно из табл.2, характеристики пластичности (общее относительное удлинение dобщ. равномерное относительное удлинение δрав. предлагаемого сплава после нейтронного облучения при температуре 300 oC флюенсом 1,0•1026 н/м2 (E>0,1 Мэв) в 2-3 раза выше, чем у прототипа. При этом прочностные характеристики (временное сопротивление отрыву -σв условный предел текучести σ0,2 предлагаемого сплава после облучения вышеуказанным флюенсом повышаются незначительно в отличие от прототипа.

Результаты сравнительных испытаний предлагаемого сплава и сплава-прототипа на устойчивость против образования "горячих" трещи при сварке приведены в табл. 3.

Полученные данные показывают, что предлагаемый сплав более устойчив против образования "горячих" трещин при сварке.

Результаты испытаний показывают (см. данные табл. 4), что после закалки на твердый раствор предлагаемый сплав в отличие от прототипа находится в более структурноустойчивом состоянии, со значительно меньшим количеством α-фазы и со структурой, позволяющей иметь значительно выше характеристики ударной вязкости (см. табл.4).

В процессе старения при температурах 350 oC ударная вязкость прототипа снижается, а у предлагаемого сплава сохраняется на уровне исходной.

Результаты сравнительного исследования чувствительности структурных превращений у сплава-прототипа и предлагаемого сплава в сварных швах приведены в табл. 5.

Как видно из табл. 5, значения ударной вязкости сварных швов в исходном состоянии у предлагаемого сплава более чем в 2 раза меньше, чем у прототипа. После выдержки при температуре 400 oC даже в течение 500 ч у сплава-прототипа ан снижается до значения 5,3 кгм/см2 и имеет тенденцию к дальнейшему снижению. У предлагаемого сплава после выдержки при температуре 400 oC в течение 4000 ч ударная вязкость остается неизменной и имеет значение 19,3 кгм/см2 (сравни с 5,3 кгм/см2).

Сварные швы сплава-прототипа значительно в большей степени, чем у предлагаемого сплава, подвержены выделению a-фазы (обогащенной хромом и обедненной по никелю) и других вредных выделений, что приводит к снижению вязких свойств литого металла шва после длительного нагрева при повышенных температурах и, как следствие, повышает риск к хрупкому разрушению.

Как показали исследования коррозионной стойкости образцов труб, заваренных герметично с двух сторон аргонодуговой сваркой и заполненных щелочными и хлоридными водными растворами, сплав-прототип и предлагаемый сплав обладают высокой коррозионной стойкостью. Однако обнаружено, что в сварных соединениях у сплава-прототипа под воздействием структурно-избирательной коррозии в щелочных водных растворах могут происходить межкристаллитные коррозионные разрушения. В табл. 6 представлены результаты испытания образцов труб при температуре 360 oC и давлении 19,5 МПа из сплава-прототипа и предлагаемого сплава.

Примечание: образцы труб изготовлены из дорнованных труб с размера 7,0•0,3 мм на размер 8,0•0,3 мм, заглушки под сварку к ним изготовлены из материала, соответствующего образцам труб.

Разрушение образцов в растворе КОH из сплава-прототипа проходит в зоне сварного шва, образцы предлагаемого сплава сохранили герметичность после испытания.

Результаты экспериментальной оценки горячей пластичности предлагаемого сплава приведены в табл. 7.

Как видно из таблицы, наилучшей горячей пластичностью при наибольшем выходе годной продукции обладает сплав с содержанием церия в диапазоне 0,1-0,2 мас. и магния в диапазоне 0,005-0,05 мас.

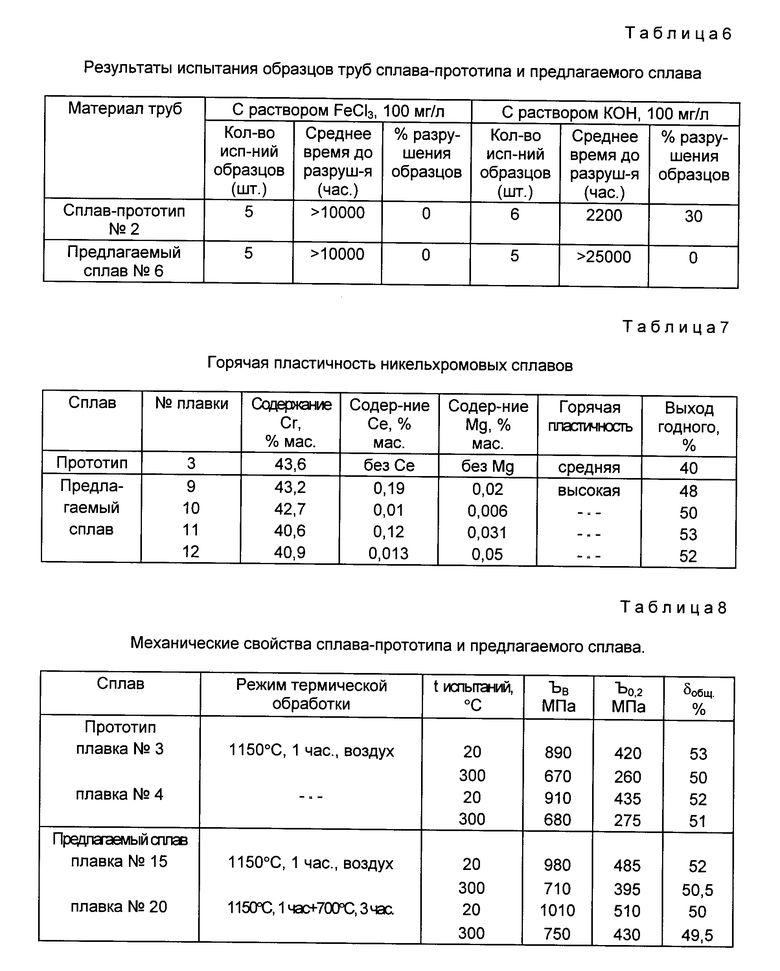

В табл. 8 представлены механические свойства сплава-прототипа и предлагаемого сплава по второму варианту изобретения с повышенным содержанием Mо и W и дополнительного легированных Ti и Al.

Как видно из табл. 8, в сплаве с содержанием Mo и /или W до 3 и в сплаве, дополнительно легированном ≈1,1 Ti и 0,7 Al, прочностные характеристики sв и σ0,2 значительно выше, чем у прототипа, а пластические характеристики δобщ при этом остаются на том же высоком уровне.

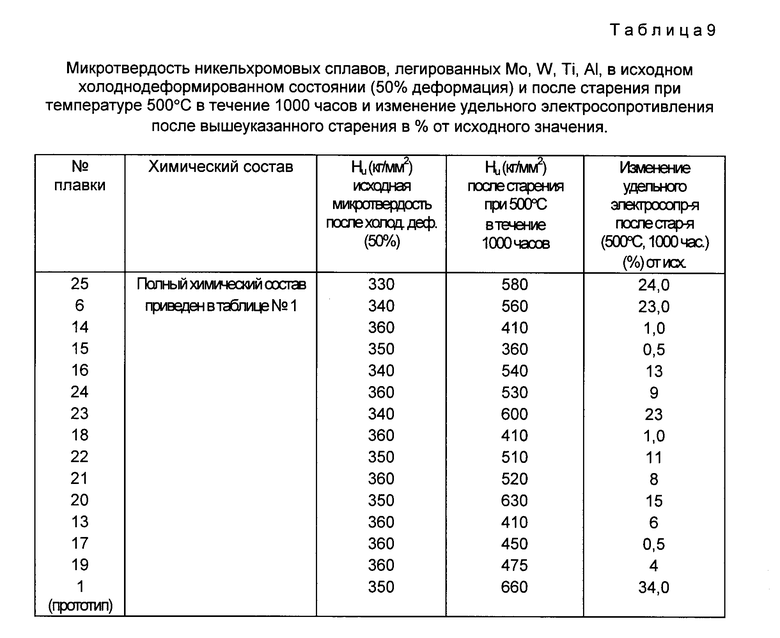

В табл. 9 представлены значения микротвердости образцов предлагаемого сплава по второму варианту изобретения и сплава-прототипа после холодной прокатки со степенью деформации ≈50 и затем состаренных при 500 oC в течение 1000 ч и приведен изменения электросопротивления образцов после старения.

Как видно из табл. 9, увеличение содержания Mо и W до 3 позволяет иметь минимальные изменения удельного электросопротивления и микротвердости после старения, что позволяет сказать о более высокой структурной стабильности предлагаемого сплава, т. к. известно, что электросопротивление и микротвердость характеристики, ответственные за структурные превращения в материале. Дополнительное легирование Ti и Al не приводит к увеличению вышеуказанных характеристик относительно прототипа, что позволяет сделать вывод о отсутствии отрицательного влияния этого легирования на структуру сплава.

Таким образом, в результате проведения всестороннего экспериментального исследования установлено, что предлагаемый сплав по первому и второму вариантам изобретения позволяет обеспечить комплексное улучшение по сравнению с известными сплавами аналогичного назначения наиболее важных технологических и функциональных характеристик, которые обеспечивают высокую работоспособность элементов конструкций ядерных энергетических установок, работающих в наиболее сложных коррозионных и радиационныхусловиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНЫЙ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПРУЖИННЫХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 1997 |

|

RU2124065C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2013 |

|

RU2515794C1 |

| МАТЕРИАЛ НА ОСНОВЕ ЦИРКОНИЯ | 1993 |

|

RU2032759C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1999 |

|

RU2141540C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1988 |

|

RU2082805C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2538054C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542195C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

Изобретение относится к металлургии, в частности, к конструкционным материалам для ядерных энергетических установок и к материалам для свариваемых деталей и конструкций, работающих при повышенных температурах в высокоагрессивных средах. По первому варианту изобретения сплав содержит следующие компоненты, мас. %: хром 38,0-44,0, по крайней мере один металл, выбранный из группы, содержащей молибден и вольфрам 1,0-3,0, церий 0,01-0,2, магний 0,005-0,05, никель-остальное. По второму варианту - следующие компоненты, мас. %: хром 38,0-44,0, по крайней мере один металл, выбранный из группы, содержащей молибден и вольфрам 1,0-3,0, церий 0,01-0,2, магний 0,005-0,05, титан 0,1-1,5, алюминий 0,1-0,9, никель - остальное. 2 с. п. ф-лы, 9 табл.

Хром 38 44

По крайней мере один металл, выбранный из группы, содержащей молибден и вольфрам 1 3

Церий 0,01 0,2

Магний 0,005 0,05

Никель Остальное

2. Сплав на основе никеля, содержащий хром и по крайней мере один металл, выбранный из группы, содержащей молибден и вольфрам, отличающийся тем, что он дополнительно содержит церий, магний, титан и алюминий при следующем соотношении компонентов, мас.

Хром 38 44

По крайней мере один металл, выбранный из группы, содержащей молибден и вольфрам 1 3

Церий 0,01 0,2

Магний 0,005 0,05

Титан 0,1 1,5

Алюминий 0,1 0,9

Никель Остальноеь

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Труды IY Международной конференции по мирному использованию атомной энергии, доклад N 376.- М.: Атомная энергия, т | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| с | |||

| ПЛУГ С ВРАЩАЮЩИМИСЯ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 1925 |

|

SU432A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для УПЛОТНЕНИЯ СЕНО-СОЛОМНСТЫХ МАТЕРИАЛОВ Ъ ЕМКОСТЯХ | 0 |

|

SU303957A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-09-10—Публикация

1995-11-14—Подача