Изобретение относится к паяльному производству, в частности к связующим паяльных паст, используемых преимущественно при высокотемпературной пайке.

В настоящее время чаще всего в качестве связующего вещества применяют акриловую смолу [1]

Однако акриловая смола оставляет некоторое количество твердых остатков после нагрева в вакууме или нейтральной среде. Эти остатки затрудняют получение качественных паяных соединений.

Наиболее близким по составу к предлагаемому связующему является известное связующе [II] которое представляет собой разбавленную эмульсию обратного типа этиленгликоля (3-5 об.) в полибутене (85-91 об.). В эту эмульсию также добавлены 0,5-1 об. полимера эфира метакриловой кислоты в виде 40%-ного раствора в растворителе, например толуоле, и вода (5-10 об.). Эфир метакриловой кислоты предотвращает растекание пасты и закрепляет частицы порошка припоя, вода замедляет ее засыхание, а полибутен с этиленгликолем создают вязкую среду, в которой не происходит осаждения порошка. Для изготовления пасты для пайки на основе этого связующего порошки припоя смешивают со связующим, взятым в количестве 5-25% от веса пасты. Однако следует заметить, что указанное связующее также обладает рядом недостатков. Экспериментально было установлено, что указанный в патенте этиленгликоль при нагреве в процессе пайки в нейтральной среде с газовым флюсом или без него оставляет большое количество твердых остатков, препятствующих пайке.

При пайке в вакууме было установлено, что этиленгликоль, оставляя значительно меньшее количество твердых остатков (приблизительно 0,5 мас.), тем не менее не удаляется из вакуумной камеры. Это происходит по той причине, что этиленгликоль, нагреваясь в вакууме, не разлагается на газообразные продукты, а испаряется, конденсируясь на холодных поверхностях стенок камеры и вакуумной системы, вызывая определенные трудности в эксплуатации вакуумного оборудования. Суммарное количество твердых остатков в этом случае меньше и составляет приблизительно 0,45 мас. учитывая то, что полимеризованный эфир метакриловой кислоты в связующем практически не оставляет твердых шлаков (приблизительно 0,1 0,2 мас.).

К недостаткам рассматриваемого связующего следует также отнести то, что полибутен, являясь его основой, не удаляется из пасты удалением на воздухе, а разлагается на газообразные продукты в вакууме, что требует дополнительного времени на вакуумирование, особенно в тех случаях, когда паста наносится в узких зазорах. Следует также отметить, что рассматриваемое связующее, обладая значительной вязкостью, требует относительно больших давлений при выдавливании пасты из шприца.

Целью изобретения является создание связующего паяльной пасты, обладающего невысокой вязкостью, сниженным количеством газообразных и твердых остатков после пайки.

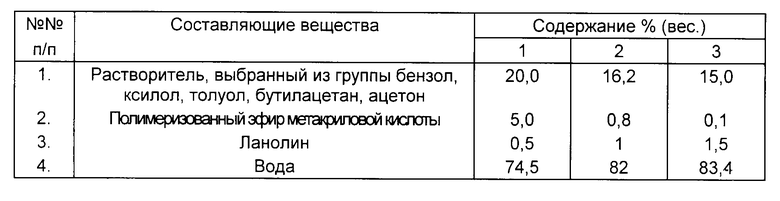

Поставленная цель достигается тем, что связующее дополнительно содержит ланолин при следующем соотношении компонентов пасты, мас.

Растворитель, выбранный из группы, бензол, ксилол, толуол, ацетон, бутилацетат 15-20%

Полимеризованный эфир метакриловой кислоты 0,1-5%

Ланолин 0,1-2%

Вода Остальное

Для того, чтобы использовать приготовленную эмульсию в качестве связующего для пасты, последнюю изготавливают с помощью способа, который предполагает смешивание вышеуказанного связующего в количестве 5-25 мас. Отличительной особенностью способа является то, что порошок припоя перед смешиванием смачивают 1-10% -ным раствором полимеризованного эфира метакриловой кислоты в растворителе, выбранном из группы бензол, ксилол, толуол, ацетон, бутилацетат, в количестве 3-7% от массы порошка.

Предложенное связующее обладает вязкостью, достаточной, чтобы удерживать частицы порошка в своем объеме с равномерным распределением их. С другой стороны вязкость предложенного связующего характеризуется тем, что обеспечивает хорошее выдавливание из отверстия шприца даже очень малого диаметра при относительно небольших давлениях.

Пределы связующего для пасты определяются его двумя основными свойствами: требуемой консистенцией и способностью скреплять частицы порошка после засыхания пасты. Оптимальным составом связующего с этой точки зрения является состав 2 (см. таблицу).

Чем ниже концентрация эмульсии (соотношение между водой и раствором акриловой смолы) тем ниже вязкость эмульсии. Поэтому при содержании воды в эмульсии в количестве менее 76% она не в состоянии удерживать порошок припоя во взвешенном состоянии, вследствие чего последний выпадает в осадок. Для того, чтобы повысить вязкость эмульсии, следует увеличить вязкость дисперсионной среды (раствора акриловой смолы в растворителе), что достигается увеличением количества акриловой смолы в растворителе (состав 1). Однако это количество не должно превышать 5% (по отношению к общему количеству эмульсии), так как при увеличении вязкости дисперсионной среды она стремится обратиться в дисперсную фазу (при указанном соотношении фаз в эмульсии), что приводит к разрушению эмульсии. Количество ланолина в такой композиции должно быть не более 0,5% так как большие его количества также увеличивают вязкость дисперсионной среды и разрушение эмульсии в этом случае происходит даже при меньшем содержании акриловой смолы.

С увеличением концентрации эмульсии (с уменьшением относительного количества дисперсионной среды) она становится более густой. Однако концентрация эмульсии имеет предел, выше которого рассматриваемая обратная эмульсия существовать не может и разрушается, превращаясь в прямую, несмотря на увеличение количества эмульгатора (ланолина). В таком случае эмульсия имеет состав 3. Количество акриловой смолы, определяющее вязкость дисперсионной среды, в этом случае должно быть минимальным, так как высококонцентрированную эмульсию указанного состава можно получить при минимальной вязкости дисперсионной среды. С другой стороны уменьшение количества акриловой смолы до менее 0,1% нецелесообразно, так как в этом случае теряются скрепляющие свойства связующего и после удаления летучих компонентов его возможно распыление порошков припоя.

После нанесения пасты основные компоненты связующего, за исключением акриловой смолы и ланолина, испаряются на воздухе. Высыхание пасты вследствие того, что основная часть связующего вода, процесс достаточно длительный, поэтому отверстие шприца в процессе работы не засыхает и не забивается. После высыхания паста прочно сцепляется с поверхностью детали.

В результате того, что основная часть связующего пасты улетучивается на воздухе, временные потери на удаление газообразных продуктов из области пайки при вакуумировании практически отсутствуют. По этой же причине количество твердых остатков уменьшается в 5-10 раз, что полностью устраняет опасность науглероживания поверхности деталей или появления непропаев и пористости в паяных швах.

Необходимость смачивания в процессе изготовления пасты определяется тем, что в качестве связующего используется концентрированная эмульсия, вязкость которой обусловлена наличием в ней тонких прослоек дисперсионной среды (раствор акриловой смолы) между сферическими частицами дисперсной фазы (вода). С уменьшением относительного количества дисперсионной среды толщина ее прослоек уменьшается и при достижении критической толщины прослойки разрываются, вследствие чего концентрированная обратная эмульсия разрушается, обращаясь в прямую разбавленную эмульсию, обладающую низкой вязкостью. Последнюю невозможно использовать в качестве связующего для пасты, так как введенный в нее порошок немедленно выпадает в осадок. При введении сухого порошка в концентрированную обратную эмульсию каждая из частиц порошка избирательно смачивается не водой, а раствором акриловой смолы. Вследствие расходования последнего на смачивание частиц порошка и образования тонких прослоек на их поверхностях относительное количество дисперсионной среды и, следовательно, толщина ее прослоек в эмульсии недопустимо уменьшается, что приводит к разрушению эмульсии. Для предотвращения этого предлагается порошок предварительно смачивать тем же раствором, из которого состоит дисперсионная среда. В этом случае после введения смоченного порошка в эмульсию соотношение между количеством дисперсионной среды и дисперсионной фазы в ней сохраняется, и эмульсия в пасте сохраняет свои свойства, в том числе и вязкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙНАЯ ПАСТА | 2010 |

|

RU2450903C2 |

| ПРИПОЙНАЯ ПАСТА | 2010 |

|

RU2438845C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463143C2 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463145C2 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463144C2 |

| Паста для высокотемпературной пайки | 1988 |

|

SU1563933A1 |

| ПАЯЛЬНАЯ ПАСТА | 2015 |

|

RU2591920C1 |

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ПАЯЛЬНОЙ ПАСТЫ | 1980 |

|

SU886388A1 |

| Связующее для паяльной пасты | 1989 |

|

SU1764910A1 |

| Паста для пайки металлов | 1981 |

|

SU1011354A1 |

Связующее паяльной пасты, содержащее воду, органический растворитель, полимеризированный эфир метакриловой кислоты, отличающееся тем, что, с целью снижения газообразных и твердых остатков после пайки и уменьшения вязкости пасты, связующее дополнительно содержит ланолин при следующем соотношении компонентов, мас.%:

Органический растворитель, выбранный из группы бензол, ксилол, толуол, ацетон, бутилацетат - 15 - 20

Полимеризированный эфир метакриловой кислоты - 0,1 - 5

Ланолин - 0,1 - 2

Вода - Остальное,

Связующее паяльной пасты, содержащее воду, органический растворитель, полимеризированный эфир метакриловой кислоты, отличающееся тем, что, с целью снижения газообразных и твердых остатков после пайки и уменьшения вязкости пасты, связующее дополнительно содержит ланолин при следующем соотношении компонентов, мас.

Органический растворитель, выбранный из группы бензол, ксилол, толуол, ацетон, бутилацетат 15 20

Полимеризированный эфир метакриловой кислоты 0,1 5

Ланолин 0,1 2

Вода Остальное-

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сланский А., Воллман Я | |||

| Капиллярная пайка, ГНТИ, М., 1963 | |||

| с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3475442, кл | |||

| Нож для надрезывания подошвы рантовой обуви | 1917 |

|

SU269A1 |

Авторы

Даты

1997-08-20—Публикация

1978-03-28—Подача