к

о4:

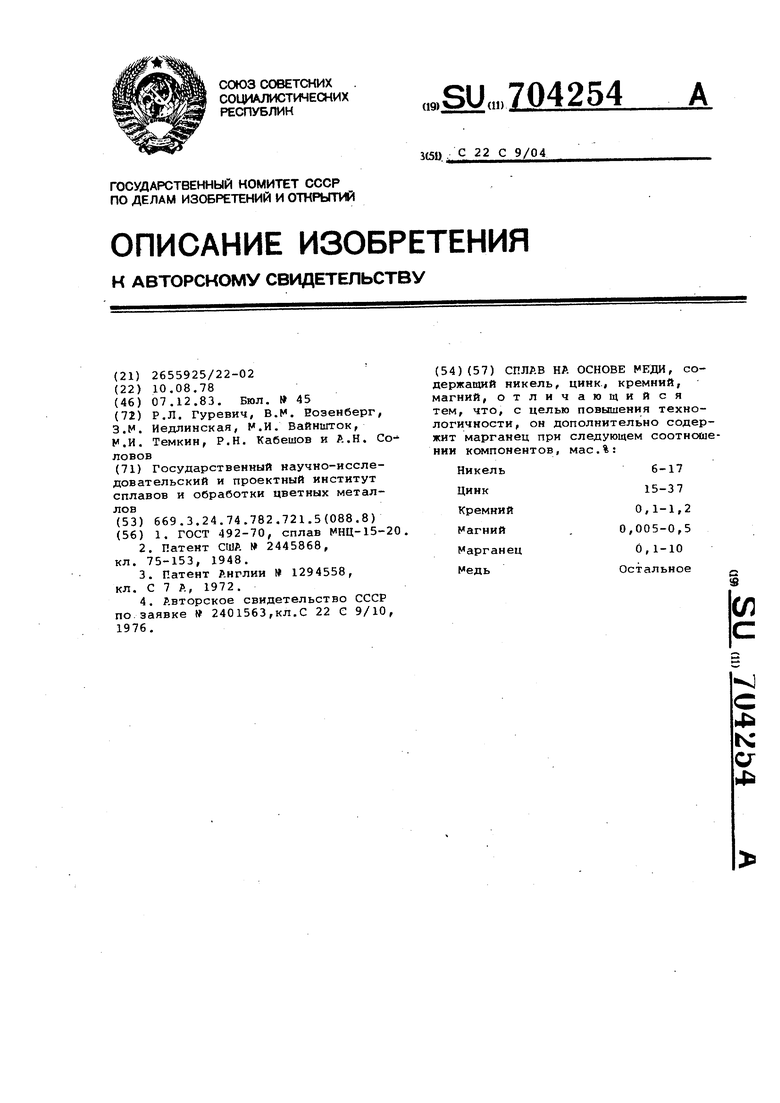

Изобретение относится к металлур гии сплавов, а именно сплавов, содержащих в качестве основы медь никель, цинкр используемых в качестве токоведущих пружинных материа,ло:э. а также для изготовления столовык приборов, посудаJ ювелирных изделий деталей часов и т.д.

Основные свойства, которьм тройные сплавы системы медь-нпкель-цинк обязаны применением в указанных отраслях техникиJ следующие; хорошая прочность и упругость, постаточная электропроводность, коррозионная стойкость, текнологичность, красивый белый цвет,

И 3 в ее т ен медн о-ни к ель-цин к овый Сплав, содержащий 13.5-16.5% никеля 18-21,5% цинка, остальное - медь Ll

Усовершенствование приборов и аппаратуры, повышение требований к их надежности и работоспособности приводит к необходимости повышения йрочностных свойств, в особеннос:ти предела упругости пружинных сплс1вов в том числе и сплавов медь-нике7 ьцинк. Вместе с тем высокая: СТОИР-ЮСТ и дефицитность никеля. большие объемы производства сплавов этого типа деЛают актуальнь Г4 вопрос о с тжеНИИ содержания в них никеля.

Для достижения последней тдели часть никеля заменяют марганцем„ .,.

Известен сплав состава,. %s медь 53-75, марганец более 5, никель более 5, цинк остальное L2J„

Эти. сплавы хорошо обрабатываются давлением, после соответствующей термомеханической обработки имеют мерно такие же прочностные свойства, что и тройные нейзильберы с одинаковым содержанием медк. Однако электросопротивление этих сплавов очень высокое. Как следует из приведенных в патенте данных, замена марганца 1% никеля в нейзильбере при водит к. повышению удельного электросопротивления на 6 ,-5-7,5%, что ограничивает применение сплава в качестве токоведущих материалов.

Известен также сплав,, который содержит компоненты в следующих количествах, мае,%t никель 0,5-5, марганец 5-20 цинк 15-30. причем сумма этих элементов 20-40%,, один или несколько элементов из числа атомкния, мышьяка, кобальта,- железа, матни я, молибдена, фосфора, сурьмк.;,. кремния, хрома, причем cyMi.-sa их составляет 0,001-0,3: 0-3% свинца,, медь остальное ГЗ.

Сплав имеет практически белый цве-т, что необходимо при использовании сплава для изготовления предикатов цгирокого потребления, предел прочности после прокатки с обжатием 50-70% , е,ц--66-80 кг/мм-. Сплав рекомендуатся преимущественно для изготовления столовых приборов.

Кедостатком этого сплава являетс то. что он имеет относительно невысокий предел упругости (не более 60 Есг/МЛ-) , который ниже, чем у стадартного сплава 15-20, выпускаемого в СССР.

образом, известные медноникель-цинковые сплавы, содержащие марганец, хотя и решают проблему снижения стоимости сплава и экономию никеля, но имеют существенные недостатки, ограничиваюшие их применение как пружинного материала небольшую прочность и высокое электросопротивлекие,

Наиболее близким к предлагаемому Эвляется сплав, который содержит компоненты в следующем соотношении, мас.%; цикк 15-37,, никель 6-17, кремний 0,1-1,0, магнийО ,005-0,5,. алюминий 0,1-2, медь остальное 4j. Сплав имеет высокие прочностные свойства, более низкое удельное электросопротивление и меньшую стоимость, чем известные тройные сплавы Однако при изготовлении полуфабрикатов и изделий из этого сплава прометочный отжиг в процессе деформации сплава должен проводиться с применением последующей эакалки в воду. Эта операция является достаточно трудоемкой, требует высокой квалификации рабочих и-установки специального оборудования. В условиях массового производства проведение этой операции неизбежно приводит помимо повышения трудоемкости, также и к снижению лзыхода годного,

11,елью изобретения является повышение технологичности сплава при сохранении высоких прочностных свойств, достаточн зй электропроводности, низкой стоимости.

Для достижения указанной цели в сплав, содернащей медь, никель,цинк кромний и магний, дополнительно введел марганец, причем компоненты взяты в следующих соотношениях, мае Л : н; кель6-17, марганец 0,110, кремний 0.1-1,2, магний 0,0050,), цинк 15-37, мсвдь остальное.

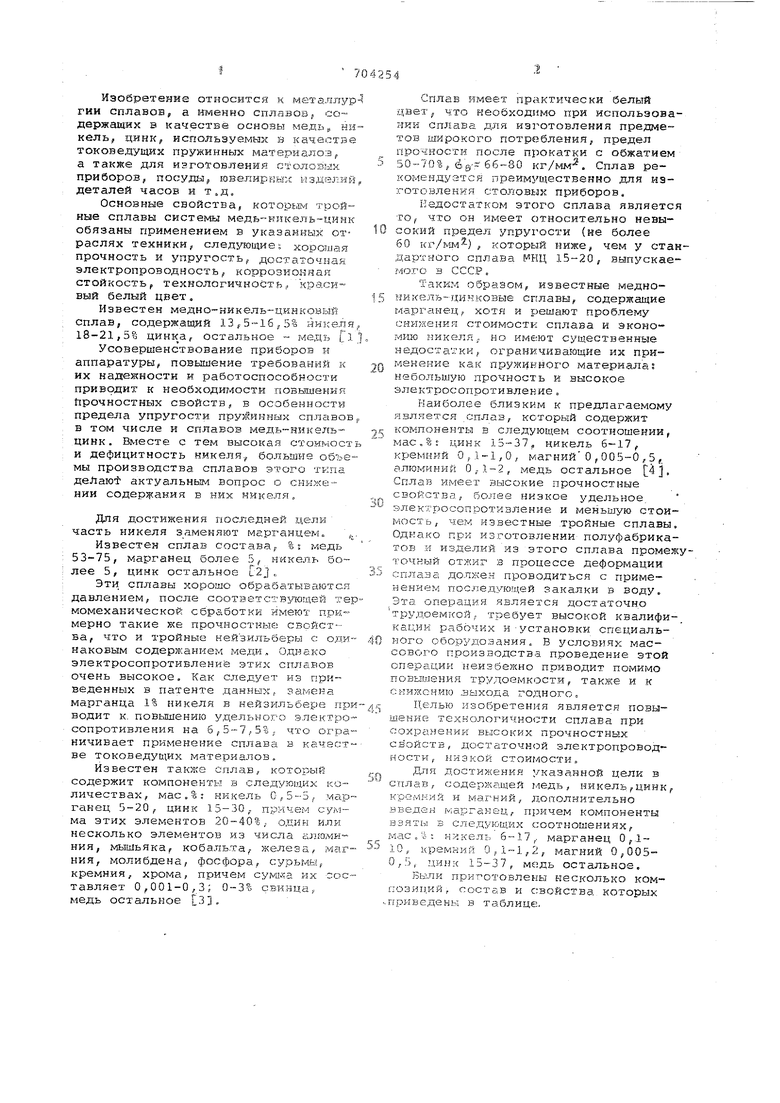

Были приготовлены несколько композиций, состав и свойства, которых приведены в таблице.

n fM .-f

о

LO l VO O

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕДНО-НИКЕЛЕВЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ | 2005 |

|

RU2303641C2 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| Способ приготовления резистивного сплава на медно-никелевой основе | 1980 |

|

SU901321A1 |

| Сплав на основе меди | 1976 |

|

SU609443A1 |

| Состав композиционного материала на основе алюминиевого сплава | 2019 |

|

RU2700341C1 |

| Проволока для нагревательных элементов, выполненная из сплава на основе железа | 2022 |

|

RU2795033C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 2014 |

|

RU2544331C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2018 |

|

RU2688314C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| ДЕМПФИРУЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2016 |

|

RU2623947C1 |

СПЛАВ НА ОСНОВЕ МЕГДИ, содержащий никель, цинк, кремний, магний, отличающийся тем, что, с целью повышения технологичности, он дополнительно содержит марганец при следующем соотношении компонентов, мас.%:НикельЦинкКремнийМагнийМарганецМедь6-17 15-37 0,1-1,2 0,005-0,5О, 1-10 ОстальноеiСЛС

т см

гч

fN

I

л

I с (U

ото Она:

,,

1

о r-ONо

00

T (

HгЧr-l

r

(У1

N

ro (N

о о

r o o

o

en iTirin

tN (N о

о о о

ч- г

1Л

п

1ЛCN

смr-lCNП

(J Ч

LO о f о

о

ONin

г п

Ti

го (N

ГЧ.-(

in о CN о

о

vri СТ (N Ч r

Из таблицы видно, что сплав-прототип, как и предлагаемый сплав, имеет преимущество перед выпускаемым в настоящее время промыш- , ленностью стандартным сплавом мнц 15-20 как- по пределу упругости, так и по стоимости. Предел упругчэсти предлагаемых сплавов несколько ниже чем у прототипа, но вьпле, чем у МНЦ 15-20. Для основного количества массовых пружинящих деталей такое повышение предела упругости по сравнению с МНЦ 15-20 является достаточным. Удельное электросопротивл€;ние прототипа несколько ниже, а у предлагаемых составов имеет близкие значения с МНЦ 15-20. Для намеченной области использования этих сплавов как токоведущих пружинных материало в слаботочной аппаратуре эти значения электросопротивления удовлетворяют предъявляемым требованиям.

Сплав-прототип имеет хорошее сочетание служебных характеристик и меньшую стоимость, чем МНЦ 15-20, Однако необходимость проведения сложной промежуточной операции - закалки, приводит к снижению выхода годного более, чем на 10% по С1эавнению с ИНЦ 15-20, а также к пов1лиению трудоемкости изготовления полуфабрикатов и изделий.

Из данных таблицы видно, что сплвы 3-6, содержание компонентов в которых соответствует средним концентрациям предлагаемых пределов, имеют высокий уровень предела упругости, необходимый уровень электросопротивления, более высокую технологичность, выход годного и меньшую стоимость, чем прототип. Сплав 8, в котором содержание никеля близко к верхнему пределу, а марганца, кремния и магния - к нижнему, имеет высокий уровень прещела упругости, практически такоб; же удельное электросопротивление как МНЦ 15-20 i(сплав № 2) и дешевле его. Дальнейшее повышение содержания никеля (более 17%) нецелесообразно, так как стоимость сплавов становится такой же или выше, чем у МНЦ 15-20, взамен которого предлагается их использование. Сплавы имеют белый цвет, позволяющий использовать их для изготовления столовых приборов и ювелирных изделий.

Сплав, содерж;адий никель ниже предлагаемого предела, а марганец, кремний, магний --выше, имеет удовлетворительный уровень предела упругости и электросопротивления,низкую стоимость, однако этот сплав нетехнологичен в процессе обработки давлением. Содержание кремния и магния в количествах ниже предлагаемых недопустимо, так как возрастает удельное электросопротивление. Увеличение концентрации цинка более 37% 5 приводит к ухудшению обрабатываемости давлением в холодном состоянии и невозможности изготовления из такого сплава ленты. Уменьшение содержания цинка ниже 15% вызывает снижение предела упругости.

Оптимальным сочетанием предела упругости, удельного электросопротивления ,и стоимости обладают составы №№4, 5 и 6, У этих сплавов ниже стоимость, более высокий выход годного, чем у сплава прототипа оптимального состава, приведенного в таблице,- такие сплавы не требуют закалки после отжига.

Таким образом, предлагаемый сплав имеет преимущество как перед прототипом, так и перед выпускаемым в СССР промышленным сплавом ни. : 15-20.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Катодный усилитель | 1923 |

|

SU492A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-12-07—Публикация

1978-08-10—Подача