Изобретение относится к области металлургии, а именно к составам сплавов системы железо-хром-алюминий с высоким электрическим сопротивлением, и может быть использовано для изготовления из них проволоки, применяемой в качестве нагревательных элементов (в виде спиралей, сеток и т.д.) электропечей и иного электронагревательного оборудования в различных отраслях промышленности, а также элементов электросопротивления приборов различного назначения.

Для сплавов указанного класса важны следующие свойства:

- высокая жаростойкость (окалиностойкость);

- живучесть при повышенных температурах;

- высокое удельное электрическое сопротивление;

- крипоустойчивость (ползучесть) - сохранение формы электронагревателей в процессе нагрева при длительной эксплуатации;

- удовлетворительная пластичность в холодном состоянии.

Известны сплавы с высоким электрическим сопротивлением класса фехрали марок Х15Ю5, Х(23…27)Ю5, Х(23…27)Ю5Т (ГОСТ 10994-74). Фехрали имеют рабочую температуру 1200-1400°С, обладают высокой жаростойкостью и удельным электросопротивлением 1,3-1,45 мкОм⋅м, но малопластичны и склонны к отпускной хрупкости. Сопротивление ползучести у фехралей невелико, материал из них склонен к провисанию при высоких температурах, а также не выдерживает резких динамических и переменных температурных нагрузок в температурном интервале 400-500°С. Из-за низкой пластичности усложняется производство из них проката и нагревателей. Вышеуказанные недостатки обуславливают применение известных марок фехралей в нагревательном электрооборудовании с простыми формами спиралей и непрерывными режимами эксплуатации при высоких температурах. Плохая свариваемость материала затрудняет ремонт такого оборудования.

Известен «Жаростойкий сплав для электронагревательных элементов» (патент RU 2030479, кл. С22С 38/28, С22С 27/00, опубл. 10.03.1995 г.), имеющий следующий химический состав, мас.%: углерод не более 0,02; марганец не более 0,10; сера не более 0,010; фосфор не более 0,10; хром 45,0-60,0; алюминий 7,0-9,0; титан 0,2-0,3; лантан 0,01-0,2; железо - остальное. Однако данный сплав при достаточно высоких показателях удельного сопротивления и высокого срока службы при 1500°С обладает повышенной хрупкостью в процессах технологических нагревов.

Известен сплав на основе железа с высоким омическим сопротивлением, содержащий, мас.%: хром 15,0-30,0; алюминий 3,0-7,0; один из элементов: бериллий, барий, магний 0,001-0,5; остальное железо и случайные примеси (Патент США №3579329 НКИ 75-124, опубл. 1971 г.). Свойства сплава: удельное электросопротивление ρ=1,30-1,40 мкОм⋅м, предел прочности σВ=65-70 кг/мм2, предел текучести σТ=35-45 кг/мм2. Однако этот сплав обладает недостаточной технологической пластичностью и не может быть использован при производстве различных видов проката.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является ферритный сплав на основе железа (ЕР 0387670 A1 - Ferritic-steel alloy, опубл. в 19.09.1990 г.), содержащий, мас.%: хром 20-25; алюминий 5-8, фосфор не более 0,01; магний не более 0,01; марганец не более 0,5 и сера не более 0,005; остальное железо, включая неизбежные примеси, иттрий 0,03-0,08; азот 0,004-0,008; углерод 0,02-0,04; титан 0,035-0,07 и цирконий 0,035-0,07, при условии, что сумма содержаний титана и циркония в 1,75-3,5 раза превышает сумму содержаний углерода и азота. Однако опыт практического использования известного сплава выявил недостатки, а именно недостаточная пластичность сплава и нестабильность механических свойств.

В настоящей заявке на изобретение поставлена задача разработать сплав с высоким комплексом технологических свойств (пластичность в холодном состоянии, свариваемость) и эксплуатационных характеристик (живучесть, высокое электрическое сопротивление, прочность, плотность и др.), с учетом формирования физико-механических свойств и экономической целесообразности использования заявленного сплава при производстве проволоки для электронагревателей и электропечей в различных областях промышленности, а также для элементов сопротивления ТЭНов, реостатов и других приборов.

Поставленная задача решается за счет того, что проволока для нагревательных элементов выполнена из предложенного сплава, содержит в мас.%: углерод 0,010-0,040; кремний 0,0005-0,40; марганец 0,0005-0,20; хром 20,0-30,0; алюминий 5,0-7,0; цирконий 0,10-0,20; иттрий 0,10-0,20; железо и примеси - остальное. Содержание в качестве примесей ванадия, вольфрама, молибдена, никеля, титана, меди, ниобия, кобальта, серы, фосфора, свинца, олова, мышьяка и цинка в сплаве не превышает следующих значений, мас.%: ванадий 0,05; вольфрам 0,05; молибден 0,05; никель 0,05; титан 0,05; медь 0,05; ниобий 0,05; кобальт 0,05; сера 0,010; фосфор 0,020; свинец 0,010; олово 0,010; мышьяк 0,010; цинк 0,010.

Экспериментально установлено оптимальное содержание хрома в пределах 20,0-30,0 мас.%). Хром в заданных пределах обеспечивает коррозионную устойчивость сплава в агрессивных средах и жаростойкость при высоких температурах, являясь основным легирующим элементом сплава. Однако слишком высокое его содержание стабилизирует сигма-фазу, что приводит к снижению пластичности, резко ухудшается горячая деформационная обработка и обработка волочением. Поэтому содержание хрома должно быть ограничено до 30,0 мас.%. При содержании хрома менее 20,0 мас.% снижается прочность проволоки из предлагаемого сплава и уменьшать коррозионная стойкость.

Алюминий в заданных пределах усиливает и стабилизирует жаростойкость и живучесть сплава при эксплуатации электронагревательных элементов в области повышенных температур. Увеличение содержания алюминия выше 7,0 мас.% сопровождается падением технологической пластичности.

Углерод и кремний, как известно, являются вредными примесями в сплавах системы железо-хром-алюминий. Увеличение их содержания приводит к резкому снижению жаростойкости, т.е. к снижению долговечности нагревателей.

Нежелательной примесью в сплаве является и марганец. Наличие в структуре металла карбидов марганца уменьшает пластичность стали, особенно при комнатной температуре. Растворяясь в феррите, марганец повышает прочностные характеристики стали (пределы прочности и текучести), но при этом несколько уменьшается пластичность металла (относительное удлинение и ударная вязкость).

Замена в сплаве титана на цирконий и иттрий позволила повысить высокотемпературную коррозионную стойкость сплава. Благодаря формированию на поверхности защитной оксидной пленки на основе шпинели оксидов циркония и иттрия, которая является более устойчивой, чем просто оксиды хрома, значительно (до 1400°С) увеличилась эксплуатационная температура проволоки из сплава.

Цирконий и иттрий в заданных пределах эффективно стабилизируют сплав в момент его кристаллизации, образуя мелкодисперсные зародыши кристаллизации (нитриды, карбиды, оксиды и сульфиды), тем самым измельчая зерна кристаллизующейся двухфазной структуры из δ-феррита и аустенита, что повышает пластичность сплава при деформации в горячем и холодном состоянии. При содержании их менее 0,10 мас.% вышеупомянутый эффект не будет полностью проявляться. Содержание циркония и иттрия выше 0,20 мас.% приводит к снижению механических свойств.

Допустимые примеси ванадия, вольфрама, молибдена, никеля, титана, меди, ниобия, кобальта, серы, фосфора, свинца, олова, мышьяка и цинка, по существу, не изменяют структурное состояние и механические свойства сплава.

Выполнение проволоки из предложенного сплава обеспечивает высокий уровень ее свойств, таких как живучесть, высокое удельное электрическое сопротивление, прочность и пластичность. Кроме того, этот материал не содержит остродефицитных и дорогостоящих легирующих добавок.

Пример осуществления

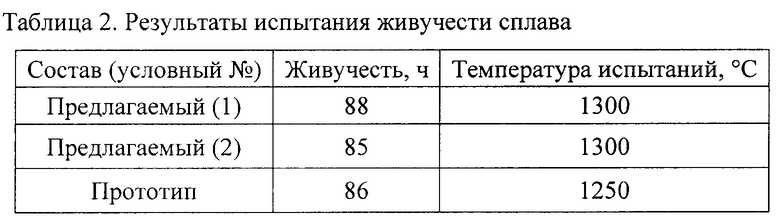

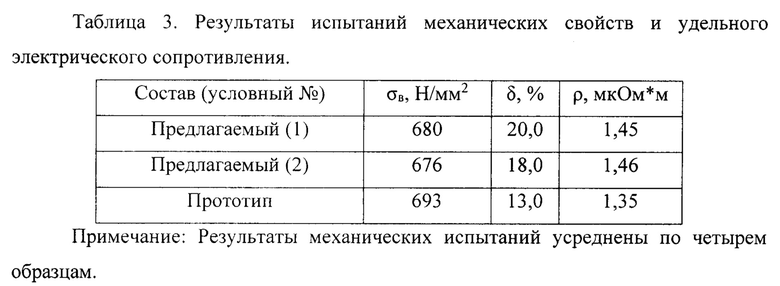

Сплав после выплавки в вакуумных индукционных печах, ковки, горячей и холодной прокатки проволоки с промежуточными, в процессе изготовления, термообработками имеет химический состав и обладает живучестью, электрическими и механическими свойствами согласно таблице 1, 2 и 3, соответственно.

Также, результаты исследований показали, что в случае превышения пределов содержания серы, фосфора, свинца, олова, мышьяка, цинка и меди, оговоренных в п. 2 формулы изобретения, резко снижается горячая пластичность.

Ожидаемый технико-экономический эффект от использования нового технического решения выразится в повышении эксплуатационной надежности и ресурса работы изделий, создаваемых из заявленной проволоки из сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕГО | 2022 |

|

RU2787532C1 |

| Жаропрочный сплав на основе никеля и изделие, изготовленное из него | 2021 |

|

RU2807233C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2448194C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2445398C1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2012 |

|

RU2485200C1 |

| Жаропрочный сплав | 2019 |

|

RU2700347C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2013 |

|

RU2533072C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

Изобретение относится к области металлургии, а именно к составам сплавов высокого электросопротивления системы железо-хром-алюминий и может быть использовано для производства проволоки, предназначенной для изготовления нагревательных элементов промышленных, лабораторных и бытовых электропечей, другого электрооборудования теплового действия, а также элементов сопротивления приборов различного назначения. Сплав содержит, мас.%: углерод 0,010-0,040, кремний 0,0005-0,40, марганец 0,0005-0,20, хром 20,0-30,0, алюминий 5,0-7,0, цирконий 0,10-0,20, иттрий 0,10-0,20, железо и примеси - остальное. В качестве примесей сплав содержит, мас.%: ванадий, вольфрам, молибден, никель, титан, медь, ниобий, кобальт в количестве не более 0,05 каждого, серу не более 0,010, фосфор не более 0,020, свинец не более 0,010, олово не более 0,010, мышьяк не более 0,010 и цинк не более 0,010. Проволока из сплава указанного состава имеют требуемый уровень живучести, высокое удельное электросопротивление, пластичность и прочность при отсутствии остродефицитных и дорогостоящих легирующих добавок. 1 з.п. ф-лы, 3 табл.

1. Проволока для нагревательных элементов, выполненная из сплава на основе железа, отличающаяся тем, что сплав на основе железа содержит, мас.%:

2. Проволока по п. 1, отличающаяся тем, что в качестве примесей сплав содержит, мас.%: ванадий, вольфрам, молибден, никель, титан, медь, ниобий, кобальт в количестве не более 0,05 каждого, серу не более 0,010, фосфор не более 0,020, свинец не более 0,010, олово не более 0,010, мышьяк не более 0,010, цинк не более 0,010.

| УСТРОЙСТВО для ОБОГРЕВА ДРЕНАЖА И ПОДАЧИ ПИТАТЕЛЬНЫХ ВЕЩЕСТВ ПРИ УКОРЕНЕНИИ ЧЕРЕНКОВ | 0 |

|

SU387670A1 |

| Ферритный сплав | 2015 |

|

RU2703748C2 |

| Сплав на основе железа | 1980 |

|

SU865957A1 |

| Секция скребкового конвейера | 1986 |

|

SU1407867A1 |

Авторы

Даты

2023-04-27—Публикация

2022-06-01—Подача