Изобретение относится к области металлургии, в частности к выплавке сплавов на основе меди и никеля, которые иногда называют мельхорами.

Из уровня техники в соответствии с патентом США № US 20022110478 [1] известен состав сплава на основе меди и никеля при следующем составе ингредиентов (мас.%): никель до 30; железо - до 1; висмут 1-7; цинк - до 45; олово - до 20; сурьма - до 2; алюминий - до 2; селен - до 3; свинец - до 1; кальций или магний - 0,02-2; фосфор - до 2; медь и примеси - остальное.

Недостатком сплава является невозможность его обработки методами пластической деформации, поскольку в его состав в большом количестве входят элементы, резко снижающие пластичность: сурьма, висмут, селен. Поэтому такой материал нельзя отнести к категории деформируемых сплавов, что резко сужает сферу его применения.

В патенте Великобритании № GB 325131 [2] описан медно-никелевый сплав, содержащий (мас.%): медь 65-75; никель 18-22; цинк 5-15; алюминий 0,01-0,2; магний 0,01-0,2; кремний 0,01-0,08; марганец 0,01-0,2, кадмий 0,01-0,1. Судя по составу основных компонентов, этот сплав следует отнести не к мельхиорам, а к нейзильберам, поскольку он в достаточно большом количестве содержит цинк. Последнее обстоятельство определяет недостаток сплава, присущий всем нейзильберам - недостаточную теплостойкость при использовании в технике, поскольку цинк является легкоплавким компонентом, а также связанное с цинком понижение стойкости сплава против ударной коррозии.

Немецкой фирмой KM EUROPA METAL AG в патенте США №2002/0005235 [3] заявлен состав медно-никелевого сплава, содержащего никель в количестве 0,2-1,5% и, по крайней мере, один элемент из следующей группы: фосфор, алюминий, марганец, литий, кальций, кремний, бор, цирконий в количестве 0,002-0,12%, медь остальное.

Как видно из химического состава, легирующие элементы в этом сплаве содержатся в небольшом количестве, что обусловлено сферой его применения. Разработка такого сплава преследовала необходимость решения такой технической задачи, как сохранение высокой теплопроводности, характерной для меди, и повышение теплостойкости материала, который предназначен для изготовления кристаллизаторов печей вакуумно-дугового переплава титана и циркония. Однако содержание никеля до 1,5% в таком сплаве явно недостаточно для обеспечения высокой коррозионной стойкости, характерной для мельхиоров конструкционного назначения. Аналогичным недостатком обладает сплав, запатентованный фирмой CHASE BRASS & COPPER CO, химический состав которого (мас.%) составляет: никель 0,25-3, фосфор 0,05-0,6; при отношении содержания никеля к содержанию фосфора 3,5-7, медь - остальное (патент США №2155405 [4]).

В соответствии с патентом Польши №95945 [5] медно-никелевый сплав содержит (мас.%): медь 20-70; магний 2-6; никель - остальное. Сплав не содержит такие важные для формирования свойств мельхиоров компоненты как железо и марганец, которые существенно увеличивают коррозионную стойкость сплава в растворах щелочи и аммиака [6].

Японской фирмой MITSUBISHI SHINDO КК получены патенты Японии JP 6145847 и Германии № DE 4338769 [7] на состав медно-никелевого сплава со следующим содержанием компонентов (мас.%): никель 0,5-3; олово 0,1-0,9; кремний 0,08-0,8; цинк 0,1-3; железо 0,007-0,25; фосфор 0,001-0,2; магний 0,001-0,2; медь и примеси - остальное. Сплав предназначен для электротехнических целей. При удовлетворительной электропроводности он обладает также хорошей сопротивляемостью крипу и способностью к глубокой вытяжке. Однако в целом материал относится к малолегированным сплавам меди и никеля, не обладающим свойством высокой коррозионной стойкости и конструкционной прочности.

В европейском патенте № ЕР 0522816 [8], выданном японской корпорации MITSUBISHI ELECTRIC CORP, описан сплав на основе меди и никеля следующего химического состава (мас.%): никель 3-25; марганец 1,1-1,5; бор 0,0001-0,01; медь и примеси - остальное. Недостатком этого медно-никелевого сплава является отсутствие в его составе железа, которое является полезным компонентом, повышающим стойкость против ударной коррозии при воздействии кавитации.

Английская фирма LANGLEY ALLOYS LIMITED получила патент США №5164157 [9], на медно-никелевый сплав, применяемый в судостроении. Сплав содержит (мас.%): медь 70-80; никель 13,5-20; алюминий 1,4-2,0; марганец 3,4-9,3; железо 0,5-1,5; хром 0,3-1; ниобий 0,5-1,0; при этом содержание Al+Nb составляет по крайней мере 2,1; при выполнении соотношений Cu/(Mn+Ni) от 3 до 4,9; Ni/(Al+Nb) по крайней мере 6,0. По утверждению разработчиков сплав является стойким против водородного охрупчивания. Недостатком сплава является необходимость применения дорогостоящего ниобия.

Фирма MANNESMANN AG получила патент Германии №3207247 на медно-никелевый сплав с улучшенной коррозионной стойкостью [10]. Он содержит (мас.%): никель 4-22; марганец до 3; железо до 3; кремний до 0,3; хром до 4%; углерод 0,005-0,2% и 0,1-4% по крайней мере, одного из элементов из группы: титан, ванадий, цирконий, ниобий, тантал, гафний, остальное медь и примеси. Сплав обладает улучшенной свариваемостью. Недостатком сплава является большое содержание хрома, который склонен к угару при осуществлении плавки.

Из уровня техники наиболее близким объектом по совокупности существенных признаков является сплав, химический состав которого описан в справочнике [6, с.159]. Сплав основан на системе Cu-Ni-Fe-Mn и имеет химический состав (мас.%): никель 29-33; железо 0,5-2,0; марганец 0,3-1,0; медь и примеси - остальное.

Как показала практика полунепрерывного литья слитков круглого сечения из упомянутого сплава, предназначенных для прессования полуфабрикатов, отлитый металл имеет крупнозернистую дендритную структуру. В результате повышенной усадки, характерной для этого сплава, центральная часть слитка, как правило, поражается трещинами, расходящимися в радиальном направлении. Эти трещины располагаются по границам зерен, огибая сами зерна металла, поэтому эти трещины получили название "паучковых". Впоследствии, при прессовании часть таких трещин, имеющих небольшую ширину и длину, залечивается при больших напряжениях сжатия и деформациях сдвига, характерных для этого процесса деформации. Однако при чрезмерно больших трещинах залечивания металла не происходит и поэтому с целью предотвращения получения некачественной продукции слитки подвергаются отбраковке. Процесс появления трещин имеет стохастический характер, поскольку во многом зависит от химического состава конкретной плавки, в том числе от содержания вредных примесей и соотношения компонентов в этих примесях.

Технической задачей настоящего изобретения является устранение опасности трещинообразования в слитках из медно-никелевого сплава.

Предлагаемый медно-никелевый деформируемый сплав с добавками железа и марганца дополнительно содержит магний при следующем соотношении ингредиентов, мас.%:

никель - 5-33;

железо - 0,4-2,0;

марганец - 0,3-1,5;

магний - 0,006-0,04;

медь и примеси - остальное.

По отношению к прототипу в данном сплаве расширен диапазон содержания никеля, поскольку никель имеет неограниченную растворимость в меди, а практика эксплуатации изделий из сплава показала востребованность полуфабрикатов конструкционного назначения, при содержании никеля от 5% до 33%, что обеспечивает необходимые антикоррозионные свойства сплава. Кроме того, диапазон содержания железа расширен в сторону смещения в меньшую сторону нижней границы содержания этого элемента, поскольку в некоторых стандартах, например EN 12451, востребованным является сплав CuNi30FelMn именно с такой нижней границей.

Расширен также диапазон содержания марганца, что объясняется востребованностью материала с содержанием марганца до 1,5% по этому же стандарту.

Содержание железа в интервале 0,4-2,0% и марганца в интервале 0,3-1,5% позволяет обеспечить стойкость сплава против коррозии в атмосфере аммиака и в щелочной среде.

Применение в составе сплава магния на уровне 0,006-0,04% позволяет обеспечить резкое измельчение зерна в литом состоянии, а также избавиться от трещинобразования при полунепрерывном литье слитков. Последний факт доказан экспериментами, выполненными в производственных условиях и описанными в примерах.

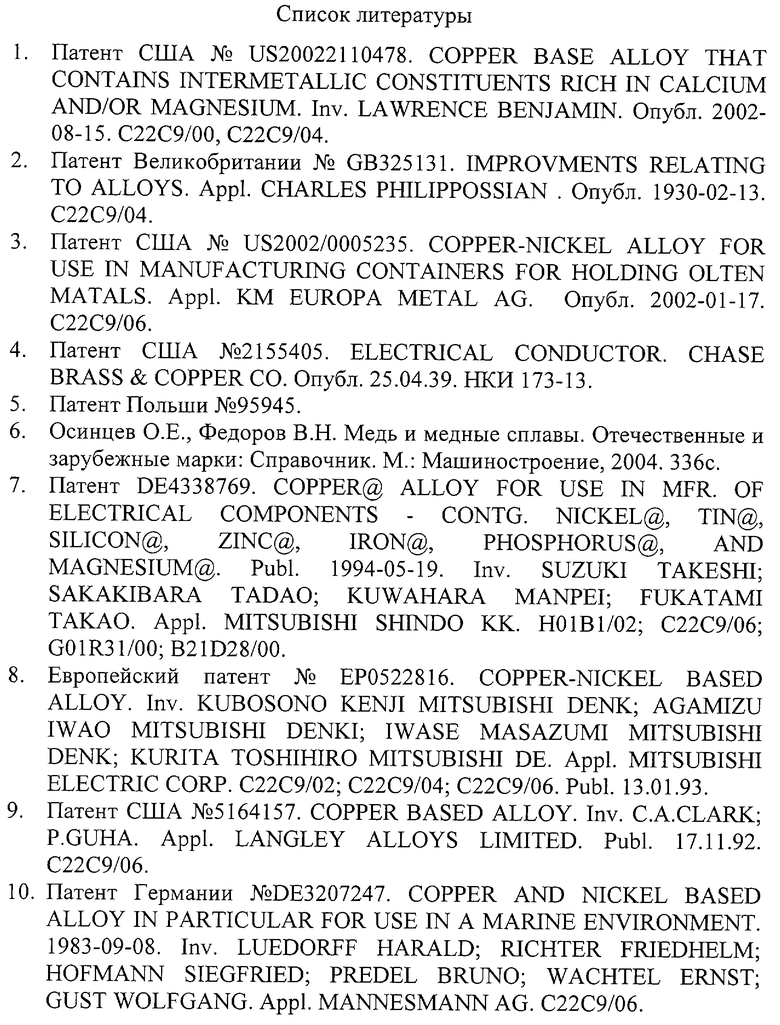

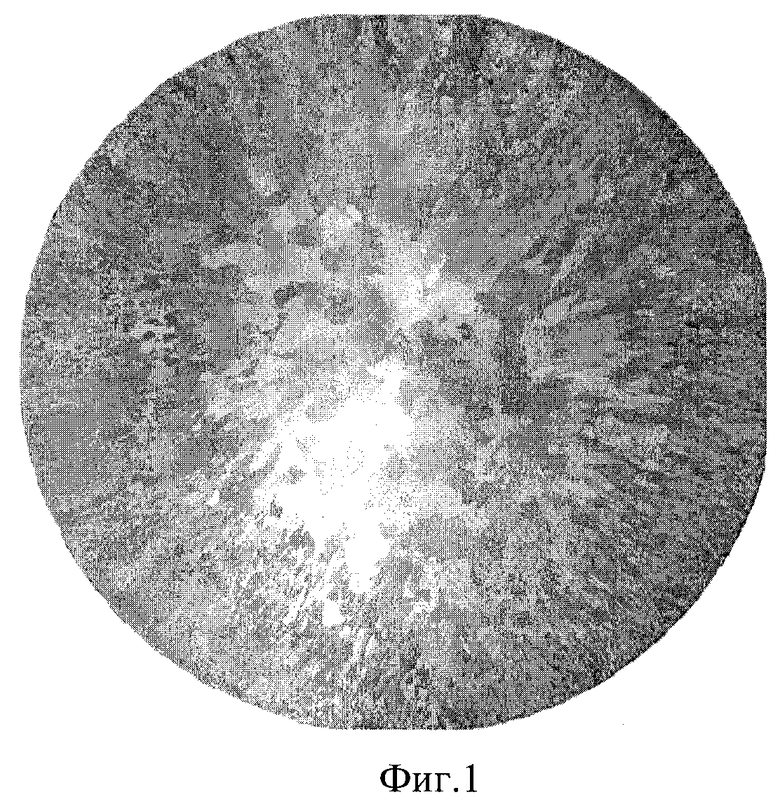

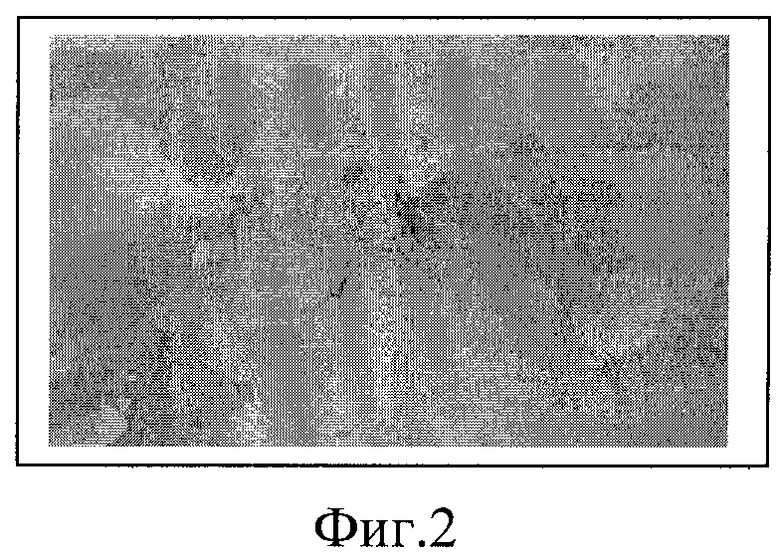

На фиг.1 изображена фотография поперечного темплета слитка полунепрерывного литья, отлитого из сплава по прототипу, на фиг.2 при большем увеличении показаны трещины на этом слитке; на фиг.3 - фотография темплета слитка полунепрерывного литья сплава предлагаемого химического состава.

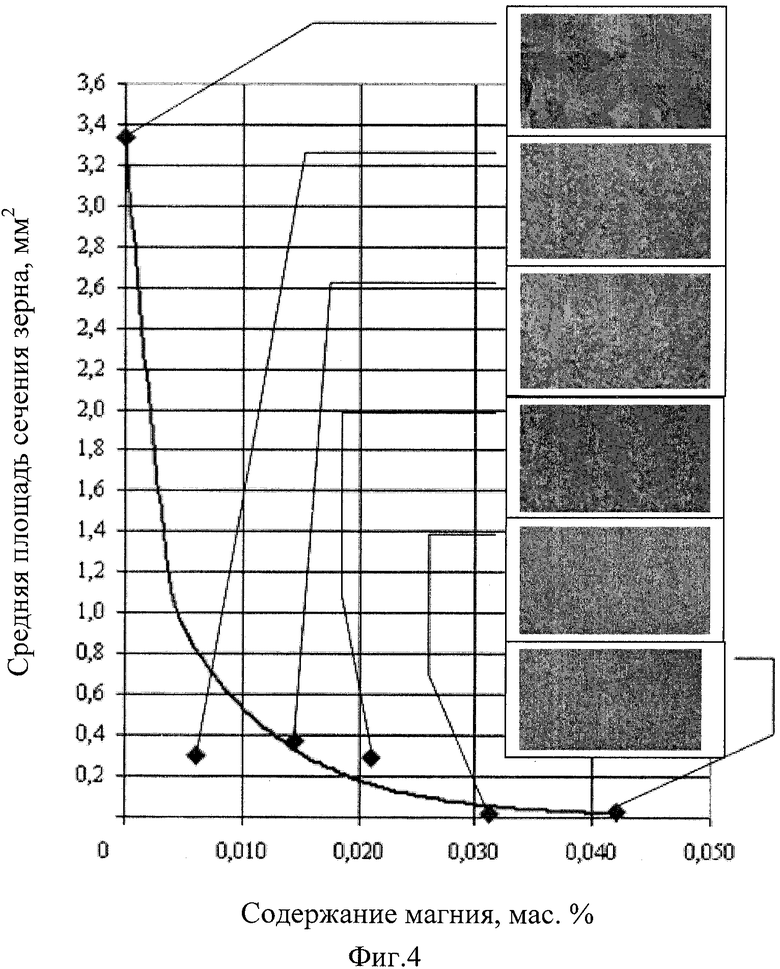

На фиг.4 изображен график зависимости величины зерна от содержания магния в составе сплава с изображениями макроструктуры.

Пример 1. Отливали слиток из сплава МНЖМц30-1-1, имеющего химический состав по прототипу. Слитки полунепрерывного литья разрезали на заготовки и отбраковывали по трещинам. На фиг.1 представлен характерный вид поперечного сечения слитка в этом варианте исполнения. На фотографии видно крупнозернистое дендритное строение металла и расходящиеся из центра "паучковые" трещины (фиг.2). Из 30 слитков массой 59,6 т количество отбракованных слитков по наличию грубых "паучковых" трещин составило 49,2 т, т.е. 82,5%.

Пример 2. В тех же условиях отливали слитки при добавлении магния при условии остаточного его содержания в металле на уровне 0,006-0,04%.

На фиг.2 приведен характерный вид поперечного сечения слитка в этих условиях, где видно, что произошло резкое измельчение зерна и полностью отсутствуют трещины. График зависимости величины зерна от содержания магния, приведенный на фиг.4 с изображениями макроструктуры, показывает, что значимое измельчение зерна наступает на уровне содержания магния 0,006%, что является нижней границей заявляемого диапазона содержания магния. Верхняя граница определена тем, что при увеличении содержания магния выше 0,04% дальнейшего измельчения зерна не происходит. Отходов металла по причине появления "паучковых" трещин по этому варианту отливки сплава не возникло.

Технический результат от применения сплава заявленного химического состава заключается в улучшении структуры металла и уменьшении отходов по причине образования трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАТУНЬ ДЛЯ КОЛЕЦ СИНХРОНИЗАТОРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК | 2020 |

|

RU2763371C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2445398C1 |

| СПЛАВ НА ОСНОВЕ МЕДИ | 1998 |

|

RU2138573C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2448194C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2556849C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ СИСТЕМЫ Al-Mg-Si | 2017 |

|

RU2672977C1 |

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| ЛИТАЯ ЗАГОТОВКА ИЗ ЛАТУНИ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕЦ СИНХРОНИЗАТОРОВ | 2007 |

|

RU2382099C2 |

Изобретение относится к области металлургии. Медно-никелевый деформируемый сплав содержит, мас.%: никель 5-33; железо 0,4-2,0; марганец 0,3-1,5; магний 0,006-0,04; медь и примеси - остальное. Слитки из сплава заявленного состава имеют улучшенную структуру. 4 ил.

Медно-никелевый деформируемый сплав с добавками железа и марганца, отличающийся тем, что он дополнительно содержит магний при следующем соотношении ингредиентов, мас.%:

| ОСИНЦЕВ О.Е | |||

| и др | |||

| Медь и медные сплавы | |||

| Отечественные и зарубежные марки | |||

| Справочник | |||

| - М.: Машиностроение, 2004, с.158 | |||

| Сплав для изготовления голых электрических проводов и коллекторных пластин | 1960 |

|

SU140837A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2007-07-27—Публикация

2005-08-22—Подача