(54) СОСТАВ ДЛЯ ПОВЕРХНОСТНОЙ ПРОКЛЕЙКИ БУМАЖНОГО МАТЕРИАЛА ле окончания реакции полимеризации. В этом случае модицикатор можно добавлять либо отдельно, либо вместе с образующим радикалы веществом гфи 3 0-2 О О С . Добавление модификатора непосредственно до или после эавершения реакции полимеризации позволяет повысить степень введения в со:полимер ангидрида малеиновой кислоты, т.е. степень полимеризации ангидрида малеиновой кислоты. Перевод модифицированного сополимера 3 полуэфир и в соль щелочного металла или аминовую или аммониевую соль проводят известными приемами. Предлагаемый состав приготовляют смешением модифицированного сополимера с необходимым количеством води Пример, k выполненный из нержавеющей стали автоклав емкостью 40 л подают 3,675 кг ангидрида маглеиновой кислоты, 5,625 кг диизобу-тилена и 5,100 кг толуола. После промывки азотом и закрывания авто-. клав а температуру повышают до 75 ; С при размешивании, а затем быстро добавляют 20 вес.% раствора 0,0785 кг азоизобутиродинитрила н 1,350 кг толуола. Остаток раствора ;инициатора добавляют в течение 2 ч, ; Реакционную смесь перемешивгиот при 75°С в течение 6 ч и затем добавляют : раствор 0,039 кг азоизобутиродинитрила в 0,675 КГ: толуола в течение : 30 мин. Температуру повышают до 85°С и перемешивают в течение 6 ч. : Затем температуру повышают до 95°С ; и смесь перемешивают еще раз в течение 6 ч. Затем быстро добавляют 4,60 мол.%, в пересчете на ангидрид : малеиновой кислоты, стирола вместе с раствором 0,039 кг азоизобутиродинитрила в 0,675 кг толуола.Смесь перемешивают при 95 С в течение 2 ч., после чего температуру повышалот до 10 5 С и смесь поддерживают . при этой температуре в течение 2 ч. Затем раствор полимера охлаждают до 80°С, добавляют раствор 0,5625 к изопропанола в 0,469 кг толуола и раствор перемешивают при 80°С, в те чение 2 ч. Частично этерифицированный сдаполимер осаждают в виде мелкого белого порошка за счет подачи раствора в воду с температурой примерив .70°С с одновременным удаление толуола и диизобутилена азеотропной перегонкой. Образующуюся при этом суспензию полимера перемешивают при 90°С и давлении 350-370 мм рт.ст. в течение 2 ч. Затем добавляют 5,1 кг 25%-ного. водного раствора аммиака , и смесь перемешивают при 50°С в тече ние 1ч. Получают прозрачный водный раствор модифицированного сополимер в виде аммониевой соли, к которому добавляют необходимое количество во ды для получения предлагаемого состава. Пример2, В выполненный из нержавеющей стали автоклав емкостью 100 л подают 12,250 кг ангидрида малеиновой кислоты, 41,000 кг диизобутилена. и 2,130 кг диспергатора (сополимера на основе диизобутилена и сложного додецилового полуэфира Мсшеиновой кислоты). Автоклав прокывают азотом, температуру повышают до и смесь перемешивают со скоростью 110-120 об./мин. После закрывания i автоклаванапрессовывают йебрль1аое избыточное давление азота и затем быстро 25 вес.% раствора 0,325 кг т-бутилпероктоата в 2500 кг диизобутилена. ЗЖтем внутреннюю температуру реактора повышают до. 90с в течение 1ч, после чего добавляют остаток раствора инициатора в течение 1 ч. Затем смесь перемешивают при 90 С в течение 6 ч и в течение 1 ч добавляют 6,52 мол. в пересчете на ангидрид малеиновой кислоты, стирола вместе с раствором 0,05 кг т-бутилпероктоата в 0,460 кг Затем смесь перемешидиизобутилена. вают при в течение 2 ч о, охлаждают до 80 ;С. После приготойления полуэфира описанным в примере 1 образом добавляют 17 кг 25%-ного водного раствора ммиака; при 50° С и смесь перемешивают в течение 1 ч. Получают прозрачный водный раствор модифицированного сополимера в виде аммониевой соли, к которому добавляют необходимое количество воДы для получения предлагаемого состава. П р и м е р 3. Повторяют пример 2, но стирол добавляют в коли.честве 9,80 мол.%, в пересчете на ангидрид малеиновой кислоты. Примеры 4-14. Повторяют пример 2, но в качестве модификатора применяют аллиловый спирт, металлиловый спирт и изобутилен в указанном в табл. 1 количестве. Таблица 1 Металлиловый спирт аллиловый спирт

Продолжение табл.1 Примеры иллюстрируют превосходегв предлагаемого состава по сравнению с известным при поверхностной проклейке бумажного материала. При этом различного рода бумажные материалы обрабатывают соответствующими водными раствораили аммониевой соли сополимеров в лабораторном клеильном прессе. Поверхностную проклейку проводят раствором 5 вес.% крахмала и 0,04- 0,13 вес,% аммониевой соли сополимера в 94,96-94,87 вес.% воды. После поверхностной проклейки бумажный материал сушат при температуре примерно 100°С в течение 1 ч с помощью сушильного цилиндра. До проведения опыта бумагу подвергают кондиционированию при комнатной температуре в течение 2ч. Степень проклейки обработанной бумаги определяют прибором фирмы Геркулес ;Йнкорпорейшн Вильмингтон, Делавэр, США. После нанесения чернил и пробивания через бумагу.измеряют, в секундах то время, которое истекает до снижения яркости до 65% или 75% показателя яркости бума Поглощение водаз определяют за счет того, что бумажные куски предварительно взвешивают,погружают,в воду с температурой .120° С в течение. 1 мин, пропускают между отжимными валками и снова вз.вешивают. По разности веса высчитывают значение пог лощения воды с обеих сторон (г/м-) . Чем меньше поглощение воды, тем лучше клеящая способность испытуемого состава. Пример 15. Сополимер приме 1 применяют для поверхностной npQклейки предварительно проклеенной б маги и неклеенной бумаги. Применяемая неклееиная бумага, с держащая 12% тальковой золы, изгото лена из белёной целлюлозы с добавко квасцов, а применяемая предваритель проклеенная бумага, содержащая 7% золы, изготовлена из беленой целлюл с добавкой 0,1% обычного смоляного клея (на основе абиетината) и квасцов .

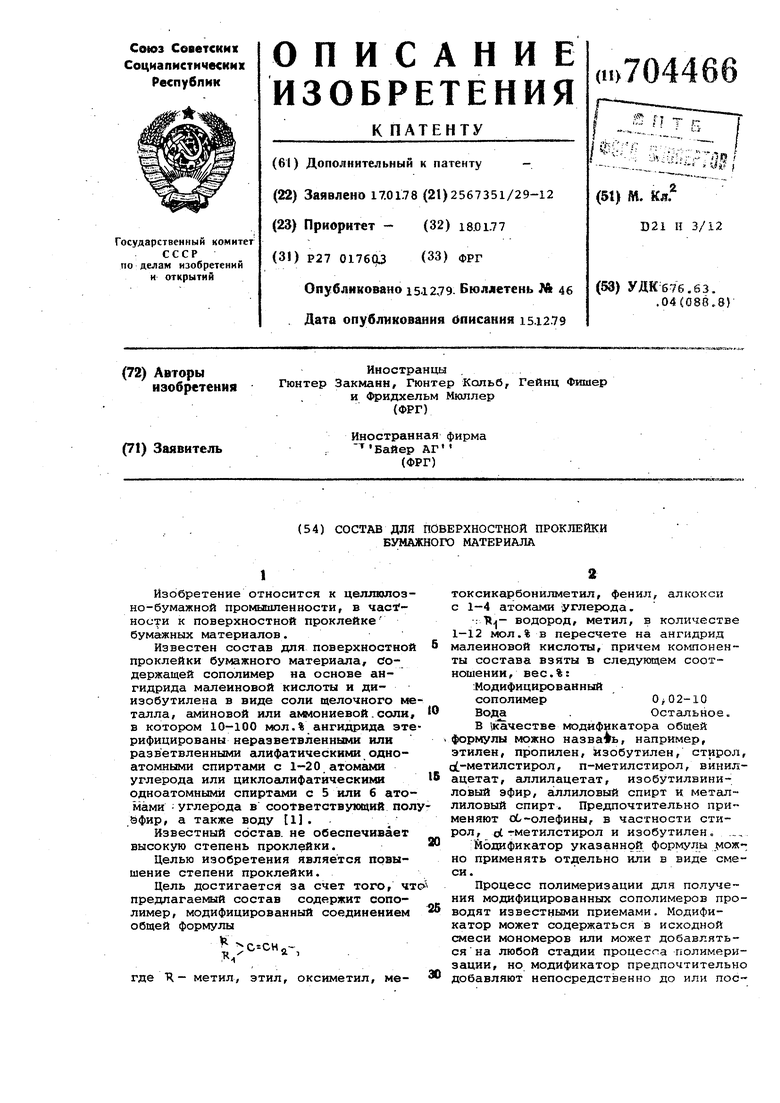

Результаты опытов по определению степени проклейки (сек. до снижения показателя яркости до 75%) приведены в табл. 2 и 3.

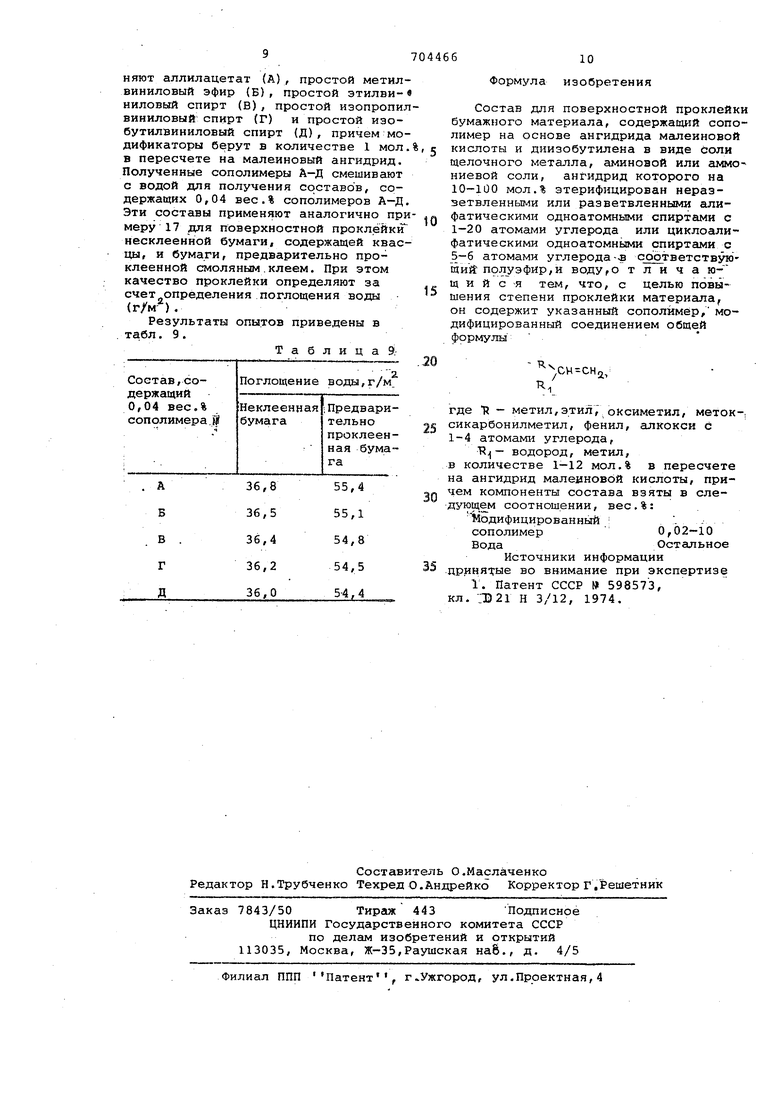

Т а блица 2 5.Неклеенная бумага

Сополимер

Степень проклейки, при содержании в составе сополимера вес.%

0,13

0,09 Сополимер при- 422 мера 1 Известный сополимер331;ТаблицаЗ. Предварительно проклеенная бумага Степень проклейки (с) при содержании Сополимер в составе сополимера, вес.% Сополимер при.мера 1236 Известный сополимер.112 При мер 16. Сополимер примера 2 применяют для Поверхностной проклейки неклеенной бумаги примера 15. Результаты опыта по определению степени проклейки (сек. до снижения показателя якркости до 65%) приведены в табл. 4. Таблица4 Степень проклейки Сополимер (с) при содержании в составе сополимера, вес.% ополимер примера2 108 203 звестный сополимер 30 128 При мер 17. Сополимер примеа 3 применяют для поверхностной роклейки наклеенной бумаги, содержащей квасцы, и бумаги, предвари-тельно проклеенной смоляным клеем.

В этом случае качество проклейки определяют за счет определенияiпоглощения воды в г/м.

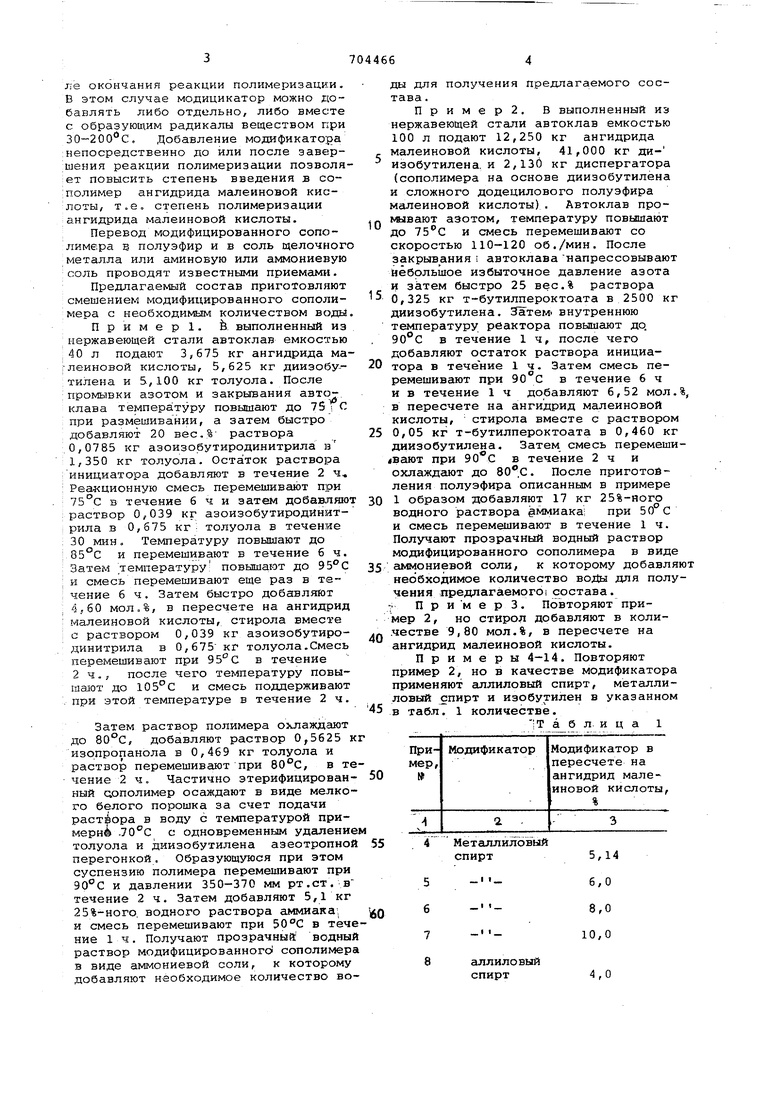

Результаты опытов приведены в табл. 5 и 6.

Т а. б л и U, а 5 Неклеенная бумага ;

Продолжение табл„7

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для поверхностной проклейки бумажного материала | 1974 |

|

SU598573A3 |

| Способ получения карбоцепных регулярно построенных сополимеров | 1976 |

|

SU576324A1 |

| Состав для проклейки бумаги | 1975 |

|

SU525742A1 |

| Состав для проклейки бумажной массы | 1974 |

|

SU502995A1 |

| СПОСОБ ПРОКЛЕЙКИ БУМАГИ, БУМАГА С ПРОКЛЕЕННОЙ ПОВЕРХНОСТЬЮ И ПРОКЛЕИВАЮЩЕЕ ВЕЩЕСТВО | 1996 |

|

RU2169225C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОКЛЕЕННОЙ БУМАГИ, БУМАЖНОГО КАРТОНА, КАРТОНА И ПОДОБНЫХ ПРОДУКТОВ ИЗ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА И ВОДНАЯ ДИСПЕРСИЯ ПРОКЛЕИВАЮЩИХ АГЕНТОВ | 1995 |

|

RU2097464C1 |

| ПРОДУКТ ДЛЯ ПРОКЛЕИВАНИЯ БУМАГИ | 2010 |

|

RU2538957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛЕЕННОЙ БУМАГИ (ВАРИАНТЫ) | 2002 |

|

RU2293090C2 |

| Состав для проклейки бумажной массы | 1987 |

|

SU1430438A1 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2258727C2 |

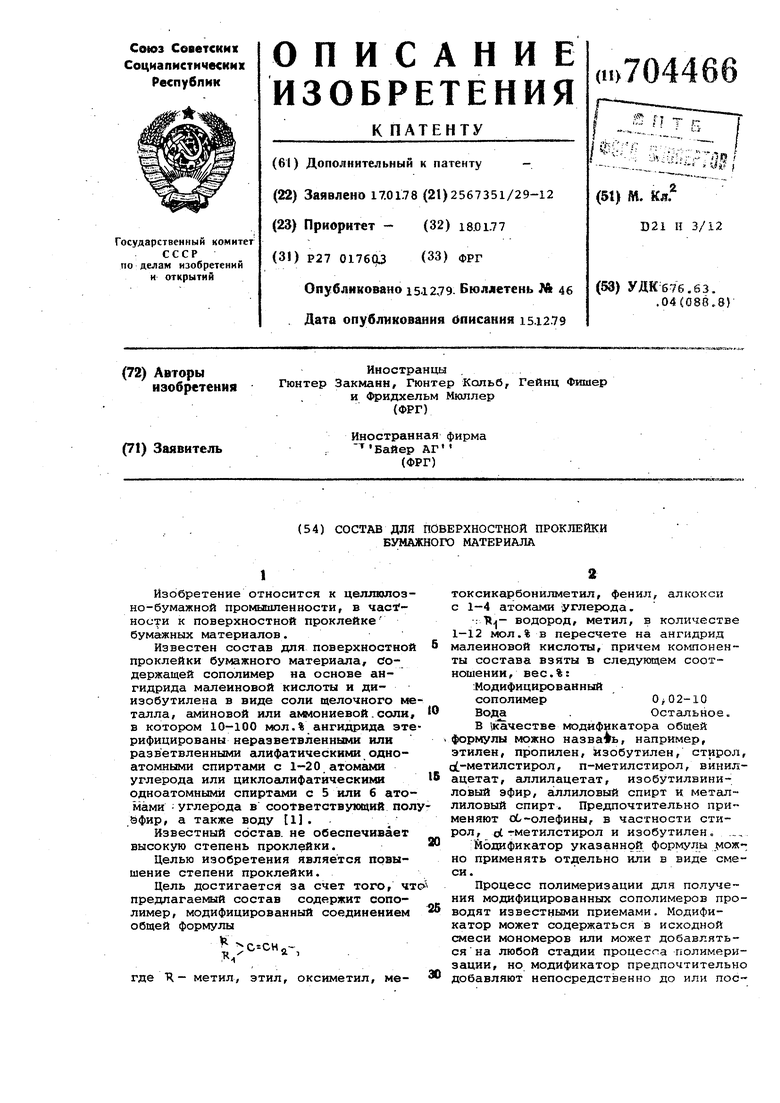

Пример.18, Лозторяют пример 17, но применяют состав, содержащий 0,02 вес,% сополимера примеров 4-14 и известного сополимера.

Результаты опытов приведены в табл; 7.

Таблица 7

Поглощение воды,г/м

Предварительно

Накленная бумага

проклеенная

бумага

41,2

61,6 61,3 41,0 60,8 40,8 60,3

40,2 62,0 41,8

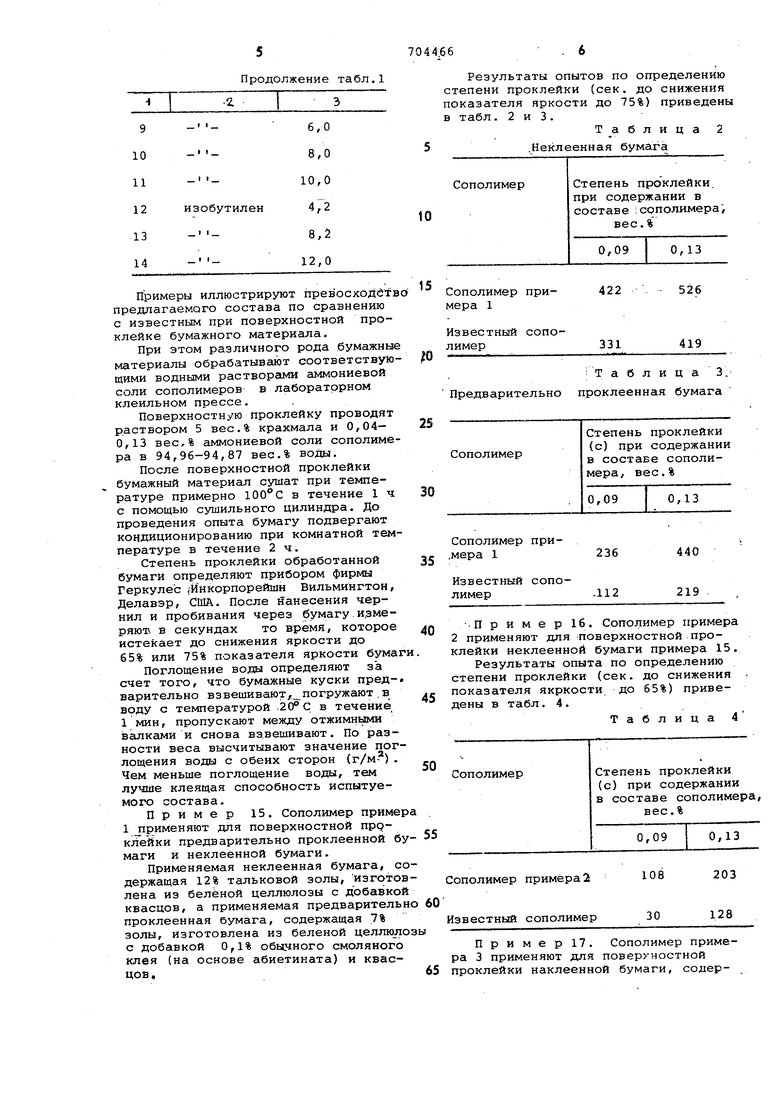

П р И м е pJ9b Неклеенную бумагу (80 г/м) из древесной массы и 25% небеленной сульфитной целлюлозы, содержащую 12% золы и 1,5% сульфата алюминия, обрабатывают в клеильном прессе 5%-ным раствором, содержащим сополимер примера 3 и известный сополимер в различных количествах. Поглощение влаги -сост авляеТ 80%. Степень проклеивания определяют

прибором Hercules Si,2:ing .Tester фирмы Геркулес Инкорпорейшн Вильмингтон, Делавэр, США. После нанесения чернил и пробивания через бумагу измеряют в секундах время, которое истекает до понижения яркости до 75%

показателя яркости бумаги.

, Т а б л и ц а 8

Степень проклеивания поверхностно проклеенной бумаги, содержащей древесную массу

3

15/12 178/165 298/284

Дганные,указанные после косого штри;ха, .относятся: к составу, содержащему й звестный сополимер.

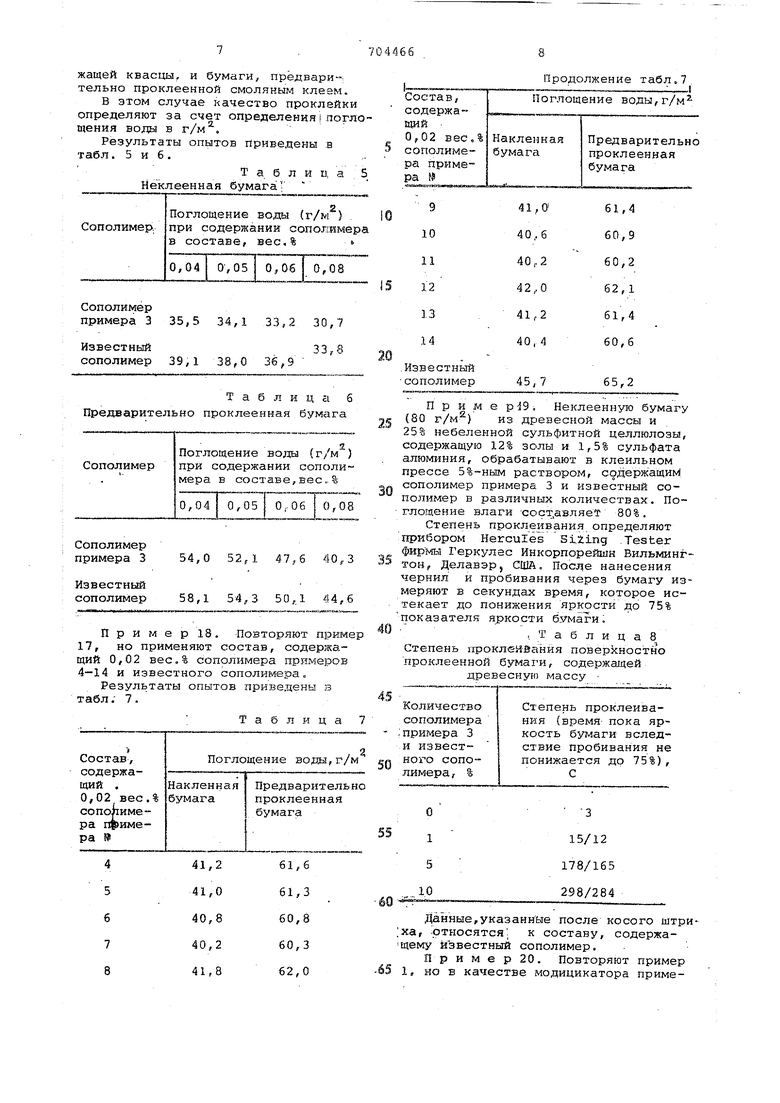

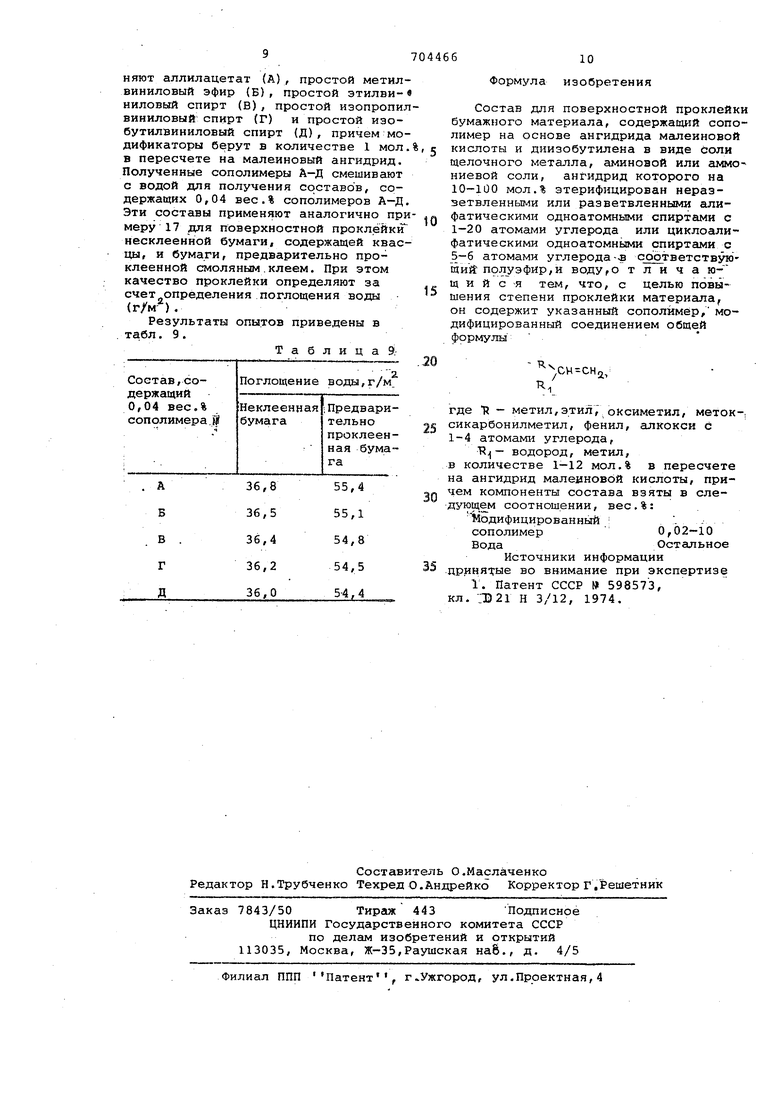

Пример 20. Повторяют пример 1, но в качестве модицикатора применяют аллилацетат (А), простой метил виниловый эфир (Б), простой ЭТИЛЕНниловый спирт (в), простой изопропи виниловый спирт (г) и простой иэобутилвиниловый спирт (Д), причем мо дификаторы берут в количестве 1 мол в пересчете на малеиновый ангидрид. Полученные сополимеры А-Д смешивают с водой для получения составов, содержащих 0,04 вес.% сополимеров А-Д Эти составы применяют аналогично пр меру 17 для поверхностной проклейки несклеениой бумаги, содержащей квас цы, и бумаги, предварительно проклеенной смоляным.клеем. При этом качество проклейки определяют за счет определения поглощения воды (г/м ). Результаты опытов приведены в . табл. 9 . Т а б л и ц а 9,Поглощение воды,г/м Состав,содержащий0,04 вес.% ПредвариНеклееннаясополимера и бумага тельно проклеенная бумагаФормула изобретения Состав для поверхностной проклейки бумажного материала, содержащий сополимер на основе ангидрида малеиновой кислоты и диизобутилена в виде соли щелочного металла, аминовой или аммониевой соли, ангидрид которого на 10-100 мол.% этерифицирован нераззетвленными или разветвленными алифатическими одноатомными спиртами с 1-20 атомами углерода или циклоалифатическими одноатомными спиртами с 5-6 атомами углерода-;в соответствующий полу эфир, и воду, о т л и ч а ю- щ и и с -я тем, что, с целью повышения степени проклейки материала, он содержит указанный сополимер, модифицированный соединением формулы , 1 где 1 - метил, этил, оксиметил, меток-, сикарбонилметил, фенил, алкокси с 1-4 aTOMaMii углерода, - водород, метил, Б количестве 1-12 мол.% в пересчете на ангидрид малеиновой кислоты, причем компоненты состава взяты в следующем соотношении, вес,%: модифицированный . сополимер0,02-10 ВодаОстальное Источники информации принятые во внимание при экспертизе Т. Патент СССР 598573, кл. Л321 Н 3/12, 1974.

Авторы

Даты

1979-12-15—Публикация

1978-01-17—Подача