чаемые этим спосооом порошки представляют собой не шарики, а нерегулярно сформопапиые частицы, которые частично агломерированы. Для применения в качестве наиолинтелеи с однородным размером частиц нолимеры размалывают и иросеивают.

С целью улучн1ения физико-химических свойств продукта согласно изобретению процесс соиолимеризации 51,4-85 вес. % С2- Сз-а-олефина с 15-48,6 вес. % ангидрида малеииовой кислоты нроводят с ирнмеиеннем в качестве диспергатора 1,0-10 вее: 7о а взятый ангидрид малеиновой кислоты сонолимера иолуэфнра или нолуамида маленновой кислоты и С4-Сз-сс-олефина.

В качестве дисиергатора исиользуют соиолимер иолуэфира или полуамииа маленновой кислоты с а-олефином с 2-8 атомами углерода, получаемый путем взаимодействия:

1)1 моля в осиовном перемеипо и эквимолекулярно построенного сополимера из аигидрида малеииовой кислоты и олефипа с 2-8 атомами углерода, с

2)1 -10 молями, по меньшей мере одиим, первичного алифатического, насыщеппого или моноолефиноненасыш,еипого, неразветвленного или разветвленного одновалентного спирта с 8-20 атомами углерода, или с 1- 10 молями, по меньшей мере с одним, первичного или вторичного алифатического, насыщенного, неразветвленпого или разветвленного моноамина е 8-22 атомами углерода, или с 1 -10 молями смеси вышеириведенных аминов и сииртов, иричем в результате взаимодействия по меньшей мере 30 мол. % ангидридных групп этерифицируется в полуэфиры или амидируется в полуамиды.

Согласно изобретению могут быть нрименены диспергаторы, лостроепные из таких же компоиептов, что и получаемые сополимерпые порошки. Они должны быть только подвергнуты процессу зтерификации н/пли амидирования.

Для получаемых согласно изобретению построенных в основном переменно и эквимолекулярно сополимерных порошков используют аигидрид малеиновой кислоты и сс-олефины с 2-8 атомами углерода. В качестве а-олефинов применяют этилен, пропилеи, бутилен, изобутилен, гексен-1, диизобутилеи (2,4,4-триметилпеитеи-1) и стирол или их с.меси.

Ыа 1 моль ангидрида малеиновой кислоты берут больше, чем 1 моль ос-олефина, предпочтительно до 10 молей, особенно 2-5 молей. Избыточно взятый а олефин служит дисперсионной средой.

Соиолимерный порошок из ангидрида малеиновой кислоты и а-олефина получают при известных условиях поли.меризации в суспензии.

В качестве образователей радикалов используются обычиые органические инициаторы, такие как перекиси, гидроперекиси, иерэфиры, азосоединения, а также окислительновосстановительные катализаторные системы.

наиример, ацильные перекиси, например перекись дибеизоила, п-хлорбензоила, 2,4-дихлорПеилонла, лауроила, сукцинила, ди-трет-бутила, дикумила, алкилгидроиерекисн, как rpeiбутилгидроперекись, гидроперекись кумила, гидронерекись /г-ментана, нзофталевая моиоиеркислота, неркарбонаты, как циклогексилиероксидикарбонат, днизонронилпероксидикарбонат, этилгексилиероксидикарбонат, кроме того, трег-бутилнерацетат, трет-бутилпербензоат, грет-бутилиеризононат, моно-грегбутилпермалеииат, грст-бутилпероктоат, третбутилперпивалат, дипитрил азодиизомасляной кислоты, азодикарбонамид, эфир азодикарбоновой кислоты или аиетилциклогексапсульфонилнерекись. Органические ипициаторы могут быть использованы в комбинации с восстаиовителями. Подходящими восстановителями являются, например, аскорбиновая кислота, ароматические амины, как п-толуидин.

Количество катализаторов лежит в обычно принятых границах, т. е. приблизительно 0,01 - 5 вес. %, предпочтительно 0,01 - 2 вес. %, из расчета иа взятый ангидрид малеиновой кислоты.

Полимеризация может быть проведена ненрерывно или периодически ири температуре 30-200, предпочтительно 60-120°С, и давлении 1-200, нредпочтительно 1-50 атм. Если подлежащий полимеризации сх-олефи) находится в жидком виде (иапример, гексен-1, диизобутилеи или стирол), дисперсионной средой может служить, сам избыточиый а-олефин. Избыточно взятый а-олефии может быть, одиако, применен также в смеси с ипертиым растворителем в количестве 10--80, предпочтительно 20-50 об. %, из расчета па обищй объем ииертиого раствор)теля вместе с а-олефином. При сонолимеризации избыточных а-олефииов с 2-4 атомами углерода рекомеидуется всегда иримеиять ипертиый растворитель.

Под инертными понимаются растворители, которые пе реагируют с моиомерами и не растворяют ангидрида малеиновой кислоты, соответствующего сополимера, или же растворяют не больше 1-2% при 25°С. Примеры инертных растворителей: алифатические иеразветвленные или разветвленные или циклоалифатические углеводороды с областью кииения ириблизительпо 50-200°С, такие как лигроин, петролейиый эфир, бензины, циклогексан. Пснользуемые согласно изобретению дисиергаторы получают в осиовиом от переменно и эквимолеку.чярно построенных сополимеров ангидрида малеиновой кислоты и а-олефииов с 2-8 атомами углерода. Такими сб-олефииами являются этилен, пропилен, бутилен, изобутилен, гексеи, диизобутилеи, стирол или смеси их. Предпочтительны изобутилеи и диизобутилен, особенно диизобутилен. Сополимеры могут быть получены известиыми способами или предлагаемым способом. Сополимеры совместно с приведепыыми ниже первичными спиртами, соответственно с первичными или вторичными аминами или их смесями, без растворителей или в растворителях, таких как диоксан, тетрагидрофуран, диметилформамид, диметилсульфоксид, тетраметиленсульфоп, толуол, ксилол, хлорбензол, при 50-200°С обмеино разлагают в соответствующие полуэфиры, соответственно в полуамиды малеиновой кислоты. Разложение может быть проведено полностью. Достаточна степень этерификапии, соответственно амидирования, по меньшей мере 30%, предпочтительна 50-85%, т. е. по меньшей мере 30%, предпочтительно 50- 85%, ангидридных групп сополимеризуемого ангидрида малеиновой кислоты переведены в полуэфиры п/пли в полуамиды малеиновой кислоты. При применении длинноцепочечных спиртов или аминов степень этерификации лежит обычно ниже, а при применепии короткоиепочечр1ых сииртов или аминов выше, но всегда в области между 30 и 100% этерифнкации, соответственно амидирования. Этерпфиканпю (амидирование) проводят предпочтительно так, чтобы образующийся продукт был растворим в бензине. Превращение лггидридных групп в диэфир (в дпамиды) нежелательно. Если реакцию обменного разложения 1 моля сополимера из ангидрида малепновой кислоты и сс-олефина проводят с большн.м количеством, чем 1 моль спирта или амина, то этерификапию (амидироваиие) прерывают после образования полуэфиров или иолуамидов или после достижения степени этернфикании (амидирования) по меньшей мере 30%. Можно применяемые согласно изобретению диспергаторы изготовлять известными уже способами, непосредственно иутсм сополимернзании полуэфиров или полуамидов малеиновой кислоты с соответствуюп1, а-олефинами, такими как, например, этилен, пропилен, 1-гекеен, дипзобутилен, стирол. В этом случае ангидрид малеиновой кислоты сначала с приведенными ниже сп: ртами и/или аминами обменно разлагают в соответствуюшие полуэфиры и/или полуамиды.

В качестве спиртов для получения диспергаторов иснользуют первичпые, алифатические, насыщенные или моноолефиноненасы1иенныс, неразветвленные или разветвленные, одновалентные сиирты с 8-22 атомами углерода, предпочтительно с 10-18 атомами углерода, особенно с 12 атомами углерода, такие как октанол-(1), понанол-(1), 3,5,5,триметилгексанол-(1), деканол-(1), додеканол-(1), тетрадекаиол-(1), гексадеканол-(1), октадеканол-(1), олеиловый снирт, их смеси или технические емеси указанных спиртов. Особенно иредпочтптельны до.п,еканол-(1) и тгхнпческпе смеси, как лороли с 12 атомами углерода.

В качестве аминов используют первичные или вторичнЬш, алифатические, насыщениые, йеразветвлеииые или разветвлениые моиоамииы с 8-22 атомами углерода, иредиочтительно с 10-18 атомами углерода, такие, например, как октиламин, додеипламин, тетрадеииламин, гексадепиламин, стеа рил амин, N-метилстеариламип. Можно применять смеси моиоампнов и спиртов. Предпочтительны дисиергаторы с полуэфпри)1ми группировкамп. Диспергаторы берут в количестве 1 - 10 вес. % из расчета па ангидрид малеиновой кислоты, предпочтительно в количестве 1-5 вес. %.

Для сополимеризации ангидрида малеиповой кислоты и а-олефииов всегда могут быть применены также вспомогательные суспендирующие агенты, отводимые от получаемых сополимеров, что значительно упрощает проведение сополимеризапии по сравнению с известными с спеизионнымн способами.

Получаемые сиособом согласно изобретению сыпучие сополпмерные порошки из аигидрида маленновой киелоты и а-олеф)нов могут быть легко отфильтрировапы и состоят в основном из дискретных шариков с диаметром частиц ириблизительпо 10-30 мкм. Они не имеют оетатков и очень легко н быстро растворимы в водных щелочах, аммиаке нлн аминах. Вследетвие узкого дианазоиа распрсделеиня частиц по размерам порошки без дальиейших размола н ироссиваиия мо0гут ирименяться пепоередственно как наполинтели эластомеров, в случае необходимости в с.меси с порошкообразными материалами.

Сонолимеры построены переменно и экви5 .молекулярно и имеют степень иолимеризации между 20 и 1000, иредиочтнтельио между 50 и 300, соответственно молекулярному весу прнблизительно 4000-200000, предпочтительно 10000-60000, определенному мем0бранным манометром. Предпочтительные еонолимеры имеют собственную вязкость 0,05- 0,70 дл/г, измеренную в диметилформамиде (ДМФ) ири .

5

Получаемые согласно изобретению сьшучне сонолимерные порошки в форме щелочных, аммониевых или аминных солей можио использовать в качестве диспергаторов для пигментов, или в качестве покрывных средств

0 для кожп, бумагп, дерева, мета,лла, или для изготовления вторично диснергируел1ых латексов. Путем взаимодействия со спиртами они могут быть иерсведены в иолимеры с нолуэфпрной структурой, которые в форме п слочных, аммониевых или аминиых солей

5 являются иревоеходными средствами для нроклейки бумаги. Главным образом они служат реактнвнымн наполнптелями для натуральных н сннтетических эластомеров. Под натуральнымн и синтетическими эластомерами ноннм;иогся натуральный каучук, по.шнзонрсм, по.шбутаднен, сополимеры бутадиена со стиролом или акрилонитрилом, поли-2-хлорбутадиен, этилен-пропилеи-диен-полимеры, полиуретаны и др. Примечание. 1. 2.

Указанные в примерах части и проценты, если нет других указаний, являются весовыми. Собственную вязкость i (дл/г) измеряют в дпметилформамиде при температуре 25°С.

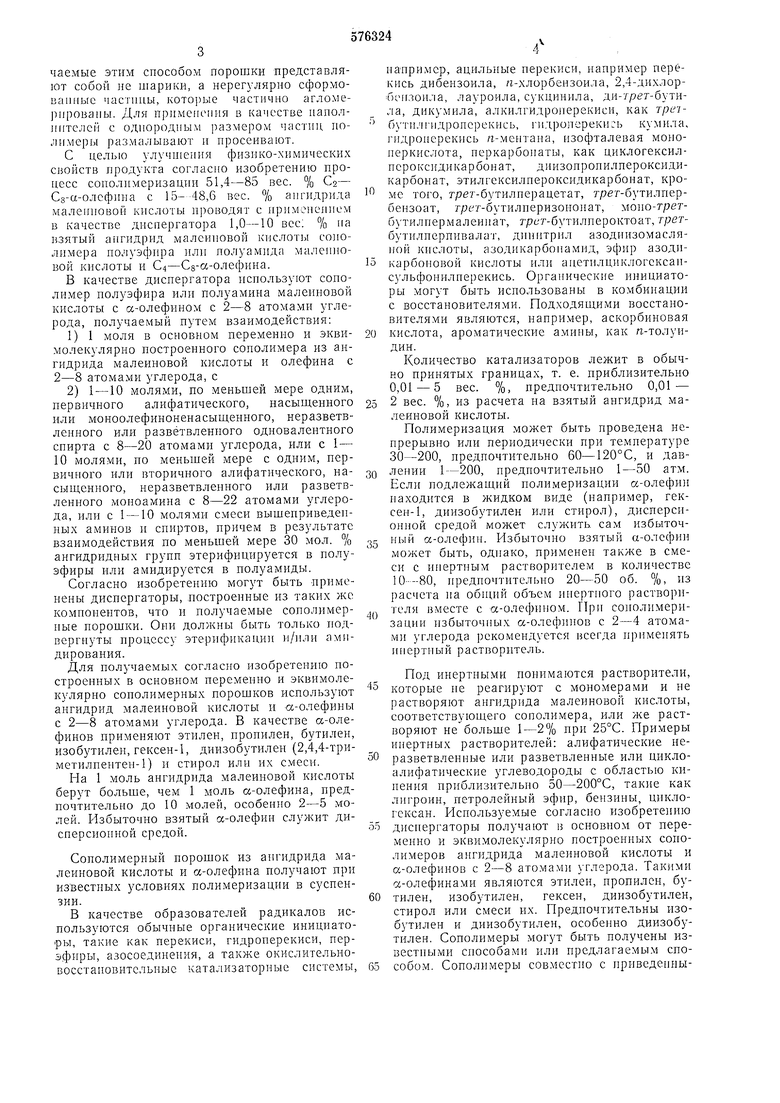

Получение дисиергаторов.

Раствор 1 моля ангидрида малеиновой кислоты, 1,1 моля диизобутилена (изобутилена или стирола) в 400 мл толуола нагревают до 70°С. Затем добавляют растворенные в 20 мл толуола 2 г динитрила азодиизомасляпой кислоты и при 70°С полимеризуют 24 час. После удаления растворителя каждый 1 моль указанного в табл. 1 сополимера с 2 молями спирта или амина в течение 24 ч при 120°С (150°С) переводят в диспергаторы А-Ф. Диспергаторы растворяют в подлежащем сополимеризации с ангидридом малеиновой кислоты олефине или в дисперсионной среде, полученный 20%-ный раствор используют в примерах 1-33.

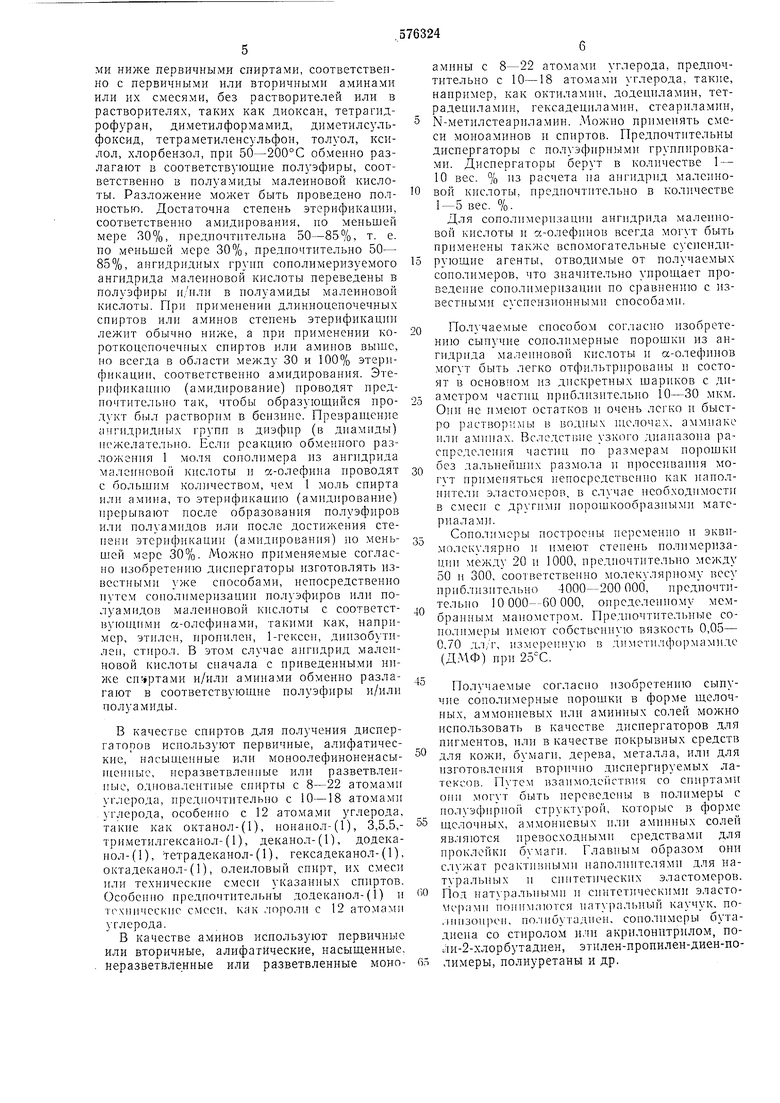

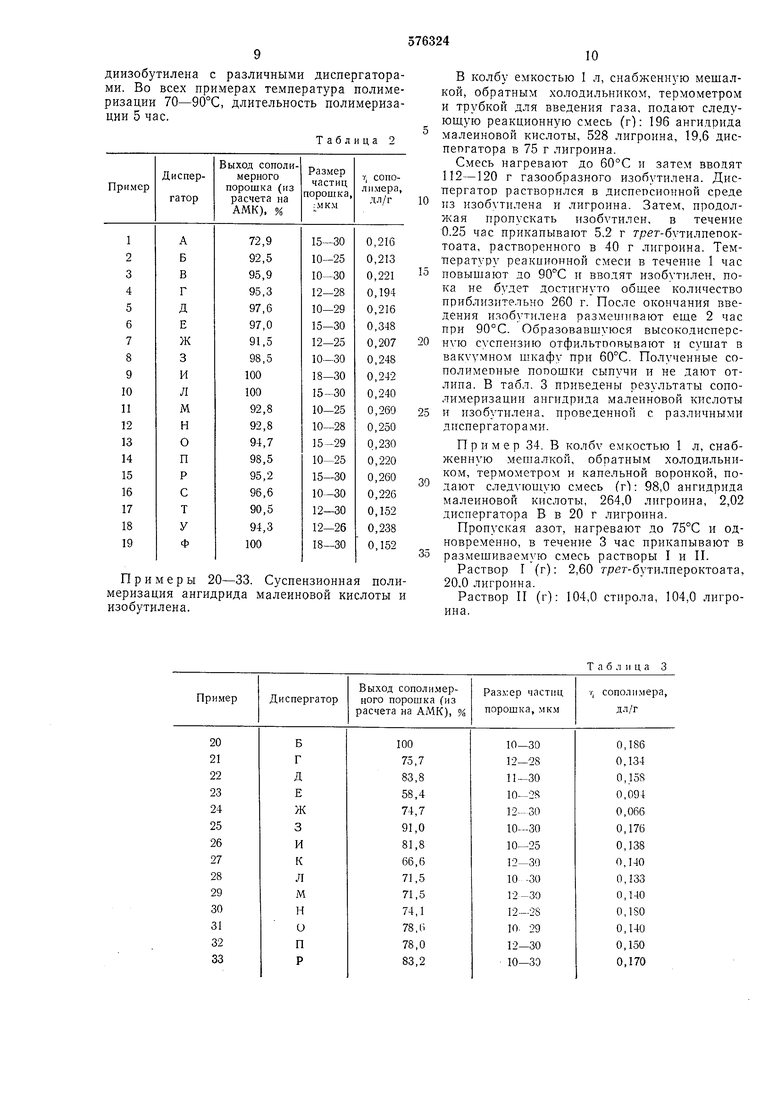

Примеры 1 -19. Суспензионная полимеризация ангидрида малеиновой кислоты и диизобутилена.

В стальной автоклав емкостью 100 л, снабженный быстро вращающейся мешалкой, подают под азотом следующую реакционную см-есь (кг): 12,25 ангидрида малеиновой кислоты, 39,00 диизобутилеиа, 4,35 раствора (20%-кого в диизобутилене) диспергаторов А-Ф.

Размешивая (120 об/мин) нагревают до 75°С. В этот раствор в течение 2 час дозировочным насосом вводят 25 об. % раствора инициатора из 0,325 кг грег-бутилпероктоата, растворенного в 2,500 кг диизобутилена. В

течение 1 час температуру повышают до 90°С. Затем вводят остаток раствора инициатора в течение 1 час и поддерживают те.мпературу полимеризации 90°С. После окончания дозирования размешивают еще 6 час

при 90°С. Образовавшуюся высокодисперсную суспензию спускают, центрифугируют и полученнии порошок в течение 24 час сушат в вакуумном шкафу при 70С. В табл. 2 приведены результаты сополимеризации ангидрида малеиновой кислоты и АЛ1К-ангидрид малеиновой кислоты, ДИБ-диизобутнлен, ИБ-изобутнлен. При названнн исходных полимеров в скобках указана собственная вязкость т, (дл/г).

диизобутилена с различными диспергаторами. Во всех примерах температура полимеризации 70-90°С, длительность полимеризации 5 час.

Таблица 2

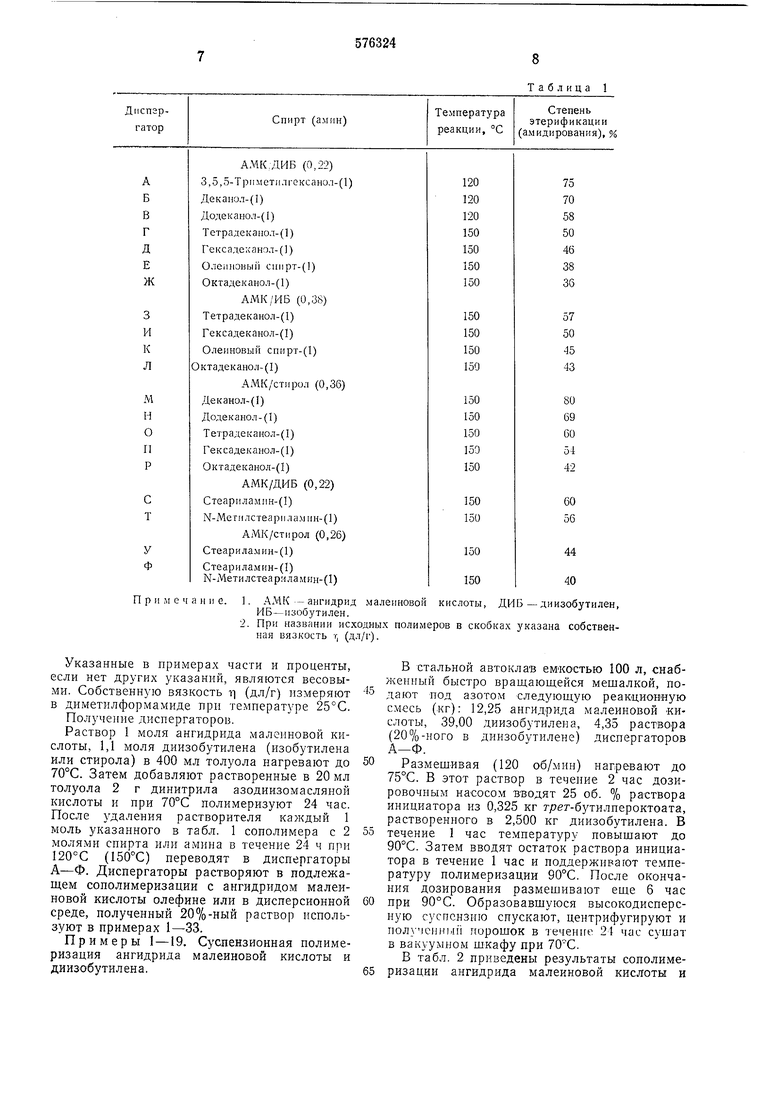

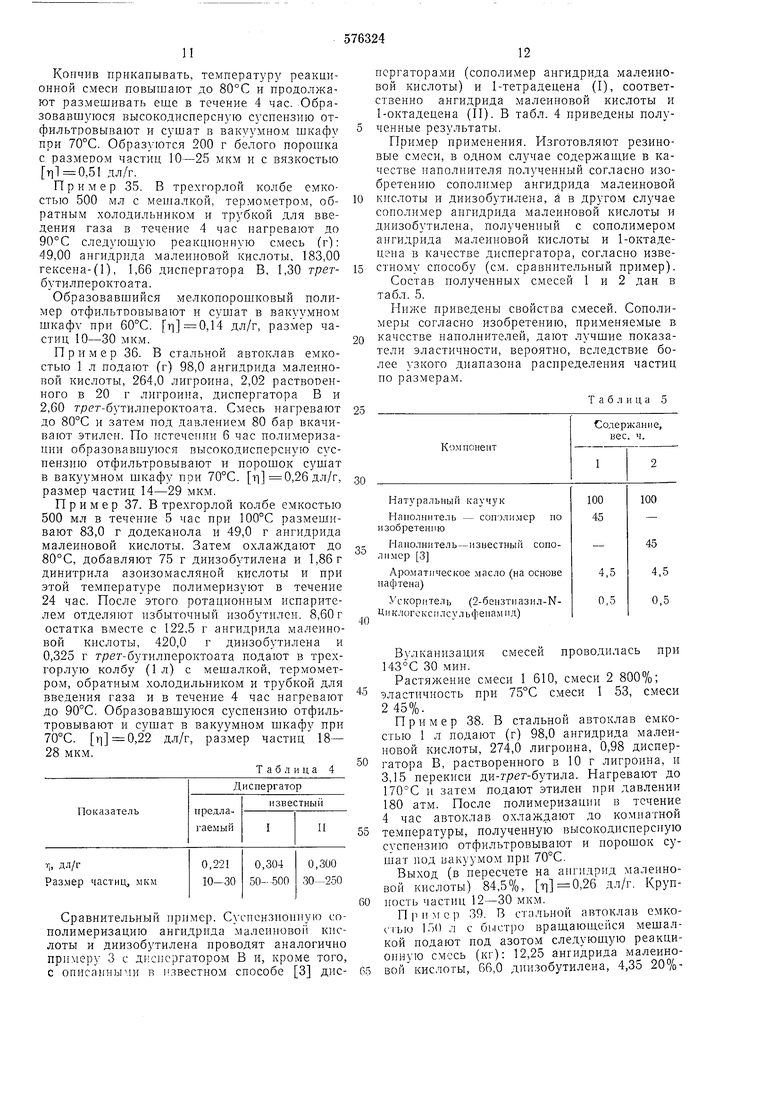

Примеры 20-33. Суспензионная полимеризация ангидрида малеиновой кислоты и изобутилена.

В колбу емкостью I л, снабженную мешалкой, обратным холодильником, термометром и трубкой для введения газа, подают следующую реакционную смесь (г): 196 ангидрида малеиновой кислоты, 528 лигроина, 19,6 диспепгатора в 75 г лигроина.

Смесь нагревают до 60°С и затем вводят 112-120 г газообразного изобутилена. Диспергатор растворился в дисперсионной среде из изобутилена и лигроина. Затем, продолжая пропускать изобутилен, в течение 0.25 час прикапывают 5.2 г трет-бутилпепоктоата, растворенного в 40 г лигроина. ТемТ ературу реакционной смеси в течение 1 час повышают до и вводят изобутилен, пока не будет достигнуто обш;ее количество приблизительно 260 г. После окончания введения изобутнлена размеипгвают еще 2 час при 90°С. Образовавшуюся высокодисперсную суспензию отфильтровывают и сушат в вакуумном шкафу при 60°С. Полученные сополимерные ПОРОШКИ сыпучи и не дают отлипа. В табл. 3 приведены результаты сополимеризации ангидрида малеиновой кислоты и изобутилена, проведенной с различными диспергаторами.

Пример 34. В колбу емкостью 1 л, снабженную мешалкой, обратным холодильником, термометром и капельной воронкой, подают следующую смесь (г): 98,0 ангидрида малеиновой кислоты, 264,0 лигроина, 2,02 диснергатора В в 20 г лигроина.

Пронуская азот, нагревают до 75°С и одновременно, в течение 3 час прикапывают в размешиваемую смесь растворы I и П.

Раствор I (г): 2,60 трег-бутилпероктоата, 20,0 лигроина.

Раствор II (г): 104,0 стирола, 104,0 лигроина.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для поверхностной проклейки бумажного материала | 1978 |

|

SU704466A3 |

| ОСНОВАННЫЕ НА ПОЛИКАРБОНОВОЙ КИСЛОТЕ ПРИСАДКИ К ТОПЛИВАМ И СМАЗОЧНЫМ МАТЕРИАЛАМ | 2014 |

|

RU2695543C2 |

| ПРИМЕНЕНИЕ КАРБОКСИЛАТСОДЕРЖАЩИХ ПОЛИМЕРОВ В КАЧЕСТВЕ ДОБАВОК В КЕРАМИЧЕСКИХ МАССАХ | 2006 |

|

RU2413700C9 |

| Компонент депрессорно-диспергирующей присадки для топлив | 2024 |

|

RU2827543C1 |

| Состав для поверхностной проклейки бумажного материала | 1974 |

|

SU598573A3 |

| СРЕДСТВО ДЛЯ МЯГЧЕНИЯ, ЖИРОВАНИЯ ИЛИ ГИДРОФОБНОЙ ОТДЕЛКИ КОЖИ И МЕХОВЫХ ШКУР | 1992 |

|

RU2085593C1 |

| Депрессорная присадка к нефти и нефтепродуктам | 1973 |

|

SU543356A3 |

| КОМПОНЕНТ ДЕПРЕССОРНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ ДЛЯ ТОПЛИВ | 2024 |

|

RU2835866C1 |

| ИНГИБИТОРЫ КОРРОЗИИ ДЛЯ ТОПЛИВ И СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2689799C2 |

| ДИСПЕРГАТОР-ДОБАВКА, УЛУЧШАЮЩАЯ ИНДЕКС ВЯЗКОСТИ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2275387C2 |

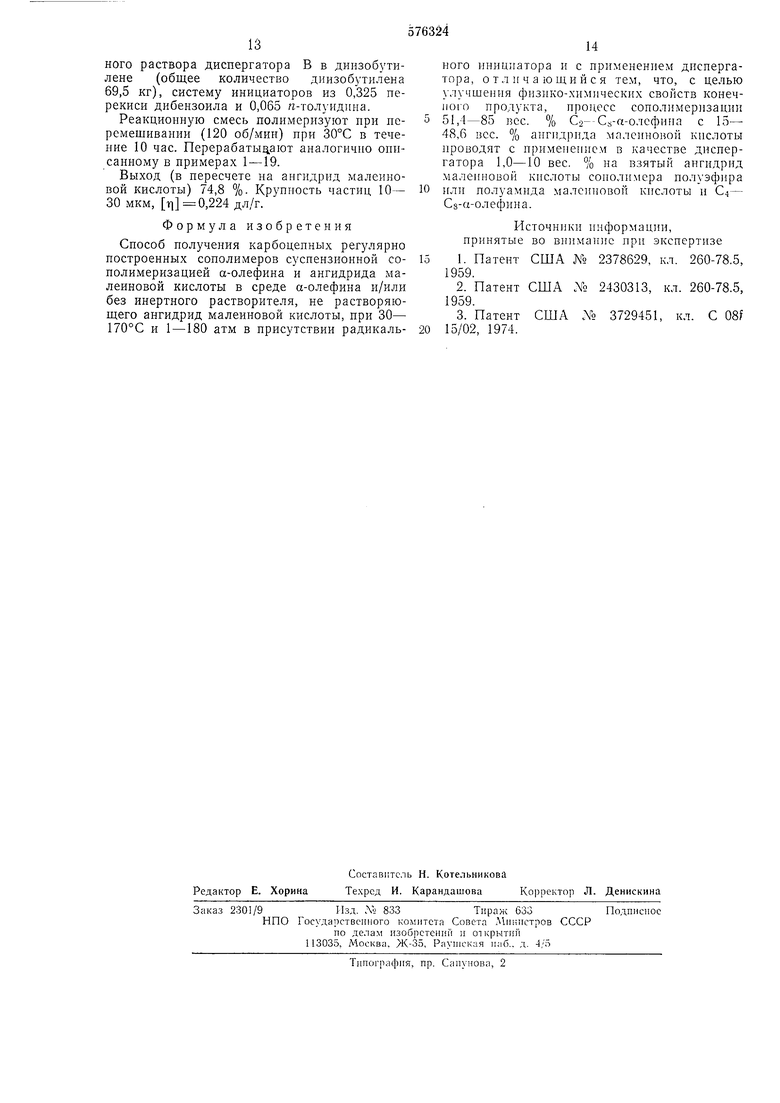

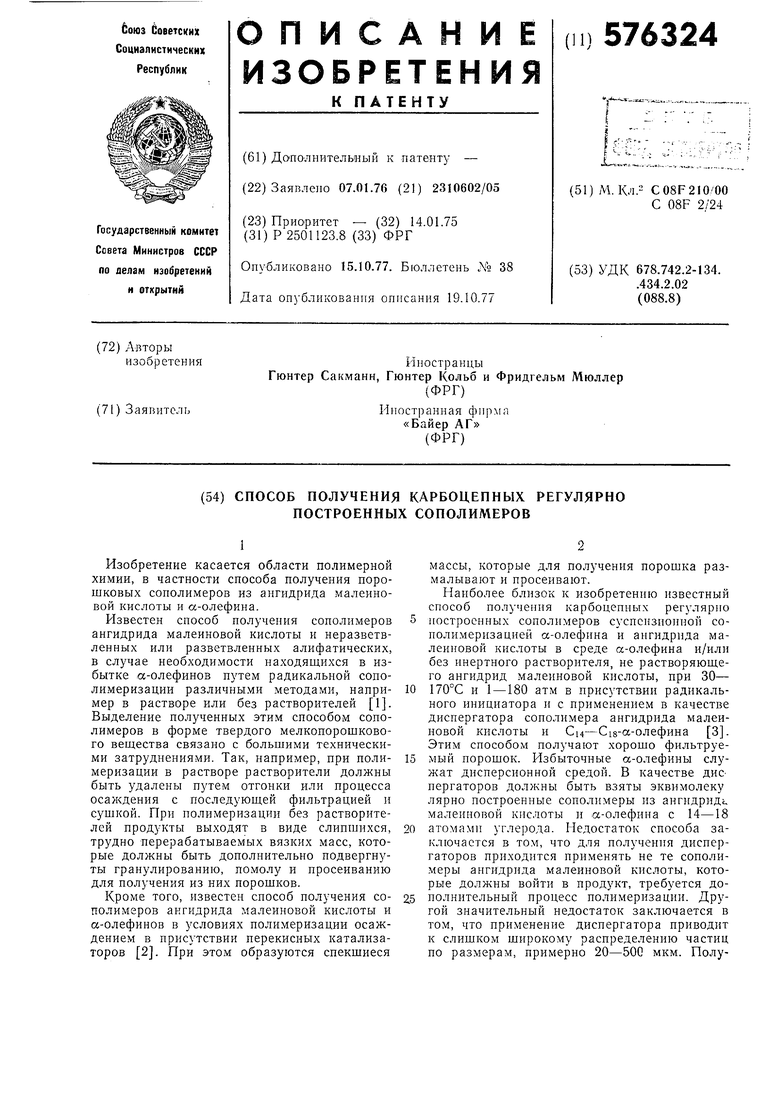

Таблица 3 Кончив прикапывать, температуру реакционпой смеси повышают до 80°С и продолжают размешивать еше в течение 4 час. Образовавшуюся высокодисперсную суспензию отфильтровывают и сушат в вакуумном шкафу при 70°С. Образуются 200 г белого порошка с размером частиц 10-25 мкм и с вязкостью т ,51 дл/г. Пример 35. В трехгорлой колбе емкостью 500 мл с мешалкой, термометром, обратным холодильником и трубкой для введения газа в течение 4 час иагревают до 90°С следуюи ую реакционную смесь (г): 49,00 ангидрида малеиновой кислоты, 183,00 гексена-(1), 1,66 диспергатора В, 1,30 третбутилпероктоата. Образовавшийся мелкопорошковый полимер отфильтровывают и сушат в вакуумном шкафу при 60°С. ,14 дл/г, размер частиц 10-30 мкм. Пример 36. В стальной автоклав емкостью 1 л подают (г) 98,0 ангидрида малеиновой кислоты, 264,0 лигроина, 2,02 растворенного в 20 г лигроина, диспергатора В и 2,60 т/7(г-бутилпероктоата. Смесь нагревают до 80°С и затем под давлением 80 бар вкачивают этилеи. По истечении 6 час полимеризации образовавшуюся высокоднсперсную суспензию отфильтровывают и порошок сушат в вакуумном шкафу при 70°С. т 0,26 дл/г, размер частиц 14-29 мкм. Пример 37. В трехгорлой колбе емкостью 500 мл в течение 5 час при 100°С размешивают 83,0 г додеканола и 49,0 г ангидрида малеиновой кислоты. Затем охлаждают до 80°С, добавляют 75 г диизобутилена и 1,86 г динитрила азоизомасляной кислоты и при этой температуре полимеризуют в течение 24 час. После этого ротационным испарителем отделяют избыточный изобутилен. 8,60 г остатка вместе с 122,5 г ангидрида малеиновой кислоты, 420,0 г диизобутилеиа и 0,325 г трег-бутилпероктоата подают в трехгорлую колбу (1л) с мешалкой, термометром, обратным холодильником и трубкой для введения газа и в течение 4 час нагревают до 90°С. Образовавшуюея суспензию отфильтровывают и сушат в вакуумном шкафу при 70°С. i 0, дл/г, размер частиц 18- 28 мкм. Таблица 4 Сравнительный пример. Суспензионную сополимеризацию ангидрида малеиново кислоты и диизобутилена проводят аналогично примеру 3 с диспсргатором В и, кроме того, с описанными в известном способе 3 диспсргаторами (сополимер ангидрида малеииовой кислоты) и 1-тетрадецена (I), соответственно ангидрида малеиновой кислоты и 1-октадецена (П). В табл. 4 приведены полученные результаты. Пример применения. Изготовляют резиновые смеси, в одном случае содержаш,ие в качестве паполинтеля полученный согласно изобретению сополимер ангидрида малеиновой кислоты и диизобутилена, а в другом случае сополимер ангидрида малеиновой кислоты и дипзобутилена, полученный с сополимером ангидрида малеиновой кислоты и 1-октадецена в качестве диспергатора, согласно известному способу (см. сравнительный пример). Состав полученных смесей 1 и 2 дан в табл. 5. Ниже приведены свойства смесей. Сополимеры согласно изобретению, применяемые в качестве наполнителей, дают лучшие показатели эластичности, вероятно, вследствие более узкого диапазона распределения частиц но размерам. Т а б л и ц а 5 Вулканизация смесей проводилась при 143°С 30 мин. Растяжение смееи 1 610, смеси 2 800%; эластичность при 75°С смеси 1 53, смеси 2 45%. Пример 38. В стальной автоклав емкостью 1 л подают (г) 98,0 ангидрида малеиновой кислоты, 274,0 лигроина, 0,98 диспергатора В, растворенного в 10 г лигроина, и 3,15 перекиси ди-грет-бутила. Нагревают до 170°С и затем подают этилеи при давлении 180 атм. После полимеризации в течение 4 час автоклав охлаждают до комнатной темиературы, полученную высокодисиереиую суспензию отфильтровывают и порошок сушат иод вакуумом при 70°С. Выход (впересчете на ангидрид малеиновой кислоты) 84,5%, hi 0,26 дл/г. Крупность частиц 12-30 мкм. Пример 39. В стальной автоклав емкостью 1Г)0 л с быстро враш,аюш,ейся мешалкой подают под азотом следующую реакционную смесь (кг): 12,25 ангидрида малеиновойкислоты, 66,0 диизобутилена, 4,35 20%ного раствора диспергатора В в диизобутилене (общее количество диизобутилена 69,5 кг), систему инициаторов из 0,325 перекиси дибензоила и 0,065 /г-толуидина. Реакционную смесь полимеризуют нри иеремешивании (120 об/мии) при 30°С в течение 10 час. Перерабатывают аналогично описанному в примерах 1 -19. Выход (в пересчете на ангидрид малеиновой кислоты) 74,8 %. Круиность частиц 10- 30 мкм, г 0,224 дл/г. Формула изобретения Способ получения карбоцепных регулярно построенных сополимеров суспензионной сополимеризацией а-олефина и ангидрида малеиновой кислоты в среде а-олефина и/или без инертного растворителя, ие растворяющего ангидрид малеиновой кислоты, при 30- 170°С и 1 -180 атм в присутствии радикального инициатора и с применением диспергатора, отличающийся тем, что, с целью улучшения физико-химических свойств конечного продукта, процесс соиолимернзации 51,4-85 вес. % С2--С8-а-олефина с 1548,6 вес. ангидрида малеиновои кислоты проводят с применением в качестве диспергатора 1,0-10 вес. % на взятый ангидрид малеиновой кислоты соиолимера иолуэфира или полуамида малеиновой кислоты и €4- Сз-а-олефина. Источники информации, принятые во внимание при экспертизе 1.Патеит США № 2378629, кл. 260-78.5, 1959. 2.Патеит США 2430313, кл. 260-78.5, 1959. 3.Патент США 3729451, кл. С 08f 15/02, 1974.

Авторы

Даты

1977-10-15—Публикация

1976-01-07—Подача