Изобретение относится к 2-оксетаноновым проклеивающим веществам, к их получению и применению для проклейки бумаги.

Количество высокосортной бумаги, изготавливаемой в щелочных условиях, быстро растет, чему способствуют экономия затрат, возможность использовать осажденный карбонат кальция (ОКК), постоянно растущая потребность в улучшенной бумаге, глянец и растущая тенденция к устранению мокрой части бумагоделательной машины.

Современные области использования высокосортной бумаги требуют особого внимания к проклейке перед переработкой или целевым применением, в частности, для бумаги машинной выработки с добавками и бумаги для струйных печатающих устройств, бумаги для высокоскоростного фотокопирования, конвертов, бланков и документной бумаги, включая бумагу для компьютерных принтеров. Благодаря растущей популярности струйных печатающих устройств все большее внимание уделяется требованиям, предъявляемым к проклейке бумаги, предназначенной для такого конечного применения.

Наиболее распространенными проклеивающими веществами для высокосортной бумаги, изготовленной в щелочных условиях, являются алкенилянтарный ангидрид (АЯА) и алкилкетеновый димер (АКД). Проклеивающие вещества обоих типов содержат реакционноспособные функциональные группы, которые ковалентно связываются с целлюллозным волокном, и гидрофобные хвостовые части, которые ориентированы от волокна. Природа и ориентация этих гидрофобных хвостовых частей заставляет волокно отталкивать воду.

Технические проклеивающие вещества на основе АЯА могут быть получены посредством взаимодействия малеинового ангидрида с С14-С18олефином.

Технические АКД, содержащие β- лактоновое кольцо, готовят димеризацией алкилкетенов, полученных из насыщенных хлорангидридов прямоцепочечных жирных кислот. Наиболее широко применяемые АКД получают из пальмитиновой и/или стеариновой кислоты. Промышленное применение находят также другие кетеновые димеры, такие, как кетеновый димер на алкениловой основе (продукт Aquapel® 421 фирмы Hercules Incorporated, Уилмингтон, шт. Делавэр, США).

В качестве веществ для проклейки бумажной массы в выложенных заявках на патенты Японии 168991/89 и 168992/89, которые включены в настоящее описание в качестве ссылок, описаны кетеновые мультимеры, содержащие более одного β-лактонового кольца. В заявках сказано, что кетеновые мультимеры проявляют улучшенную проклеивающую способность в сравнении с ранее используемыми кетеновыми димерами, когда их применяют в качестве веществ для проклейки в массе, вводимых в волокнистое сырье. Такие кетеновые мультимеры получают из смеси моно- и дикарбоновых кислот.

В заявке ЕР-А1-0629741 описаны смеси алкилкетенового димера с мультимером в качестве проклеивающих веществ для изготовления бумаги, используемой в высокоскоростных бумагоперерабатывающих и множительно-копировальных машинах. Алкилкетеновые мультимеры получают в результате взаимодействия молярного избытка монокарбоновой кислоты, как правило, жирной кислоты, с дикарбоновой кислотой. При 25oC эти мультимерные соединения находятся в твердом состоянии.

В заявке ЕР-А2-0666368 описана бумага для высокоскоростных или множительно-копировальных процессов, которая проклеена в массе алкил- или алкинилкетеновым димерным и/или мультимерным проклеивающим веществом. Предпочтительные 2-оксетаноновые мультимеры получают при соотношениях между жирной кислотой и дикарбоновой кислотой в интервале от 1:1 до 3,5:1.

Хотя проклеенная бумага, описанная в заявках ЕР-А1-0629741 и ЕР-А2-0666368, проявляет улучшенные эксплуатационные свойства при переработке в высокоскоростном точном перерабатывающем и множительно-копировальном оборудовании, все еще сохраняется потребность в изготавливаемой в щелочных условиях бумаге, которая пригодна для печати превосходного качества в струйных печатающих устройствах. Критерии эксплуатационных свойств бумаги для струйных печатающих устройств, когда качество печати является наивысшим, достаточно отличны от критериев эксплуатационных свойств бумаги, предназначенной для переработки в высокоскоростном точном перерабатывающем и множительно-копировальном оборудовании, когда основной заботой являются проблемы, связанные с подачей в машину.

Качество струйной печати в случае черной краски можно оценивать с использованием следующих критериев: приращение черной линии, как правило, измеряемое по шкале 1-10, в которой малые числа отражают узкие линии с острыми кромками (требуемая характеристика), а большие числа соответствуют широким нечетким линиям, обычно обусловленным капиллярным впитыванием в бумагу; фронтальная оптическая плотность, мера плотности (степени темноты) тестового участка на фронтальной стороне запечатанной бумаги, которая сплошь запечатана черной краской, и оптическая плотность с обратной стороны, мера количества краски, которая проникает через бумагу до обратной, незапечатанной стороны бумаги.

Критерии печати черной краской применимы также и для оценки печати цветными красками в струйных печатающих устройствах. Кроме того, качество печати цветными красками можно оценивать по натеканию одной краски на другую в случае соприкосновения отпечатанных разными красками изображений, как правило, оцениваемое по шкале 1-5, в которой малые цифры указывают на слабое или отсутствие натекания одной цветной краски на другую или смешение (требуемая характеристика), а большие цифры соответствуют натеканию одной краски на другую в случае соприкосновения отпечатанных разными красками изображений. Для необходимого минимального натекания одной цветной краски на другую при цветной струйной печати требуется бумага высокого качества, т.е. ее способность абсорбировать и удерживать краску, которая отлична от баланса, который является целью при печати черной краской.

Теоретически качество струйной печати можно повысить модификацией самого струйного печатающего устройства или состава краски; модификацией бумажной массы или процесса изготовления бумаги и/или с помощью добавок, вводимых при изготовлении бумаги. Вследствие повышенного спроса на рынке на струйные печатающие устройства в бумажной промышленности стремятся найти средство улучшения бумаги, применяемой для струйной печати. Возросшая популярность струйных печатающих устройств связана с ожиданием потребителем того, что качество печати должно стать соизмеримым с высокими эксплуатационными стандартами для лазерных печатающих устройств, которые находят самое широкое применение в имеющихся на рынке печатающих устройствах, дающих высококачественное изображение.

Таким образом, в основу настоящего изобретения была положена задача получить изготавливаемую в щелочных условиях высокосортную бумагу, создать щелочные проклеивающие вещества и разработать способы проклейки, при этом такая бумага должна не только обладать улучшенными эксплуатационными свойствами при работе с ней в высокоскоростном точном бумагоперерабатывающем и множительно-копировальном оборудовании, но также обеспечивать достижение превосходного качества печати в струйных печатающих устройствах, в частности в струйных печатающих устройствах, применяемых для печати черной краской. Указанную задачу позволяет решить настоящее изобретение.

Одним из предметов изобретения является проклеивающее вещество, включающее 2-оксетаноновый мультимер, который при температуре 35o С находится не в твердом состоянии и который получают из реакционной смеси жирной кислоты и дикарбоновой кислоты, характеризующейся молярным избытком дикарбоновой кислоты. Такие 2- оксетаноновые мультимеры особенно полезны при использовании в качестве проклеивающих веществ, наиболее предпочтительны в качестве поверхностных проклеивающих веществ (иногда также называемых внешними проклеивающими веществами).

Другим предметом изобретения является способ проклейки бумаги путем поверхностной проклейки бумаги проклеивающим веществом, включающим 2- оксетаноновый мультимер, который при температуре 35oC находится не в твердом состоянии.

Еще одним предметом изобретения является поверхность бумаги, проклеенная такими 2-оксетаноновыми мультимерными проклеивающими веществами.

Предложенный в настоящем изобретении способ поверхностной проклейки бумаги, изготовленной в щелочных условиях, обеспечивает такую степень проклейки изготовленной в щелочных условиях высокосортной бумаги с проклеенной поверхностью, которая обусловливает не только превосходное качество печати в случае ее конечного использования для струйной печати, но также превосходные эксплуатационные свойства в высокоскоростном точном бумагоперерабатывающем и множительно-копировальном оборудовании.

Встречающийся в настоящем описании термин "процент" или "%" во всех случаях, если не указано иное, в отношении компонентов или ингредиентов средства, композиции или смеси использован как мера массовой доли компонента или ингредиента в пересчете на массу включающего его средства, композиции или смеси.

Согласно настоящему изобретению предлагаются, во-первых, проклеивающее вещество, представляющее собой мультимерное проклеивающее вещество на 2-оксетаноновой основе (называемое также в настоящем описании 2-оксетаноновым мультимерным проклеивающим веществом или кетеновым мультимерным проклеивающим веществом), которое при 35oC находится не в твердом состоянии (не являющееся по существу кристаллическим, полукристаллическим или воскоподобным твердым веществом, т.е. при нагреве течет без выделения теплоты плавления); во-вторых, бумага, поверхность которой обработана путем проклеивающей обработки с использованием такого проклеивающего вещества, и, в-третьих, способ изготовления проклеенной бумаги с использованием такого проклеивающего вещества.

В более предпочтительном варианте 2-оксетаноновое мультимерное соединение в соответствии с настоящим изобретением находится в жидком состоянии при 35oC, предпочтительнее при 25oC, а наиболее предпочтительно при 20oC (ссылки на "жидкое состояние" применимы, как очевидно, к самому проклеивающему веществу, а не к эмульсии или другому сочетанию, содержащему проклеивающее вещество).

В предпочтительном варианте мультимерное проклеивающее вещество на 2-оксетаноновой основе характеризуется неоднородностями химической структуры боковых цепей как гидрофобных составляющих, т.е. химическая структура содержит неоднородности, такие, как углерод-углеродные двойные связи или боковые группы в одной или нескольких углеводородных цепях (обычные алкилкетеновые димеры характеризуются однородностью в том отношении, что у них имеются насыщенные прямые углеводородные цепи).

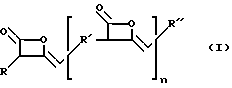

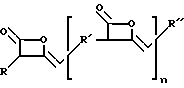

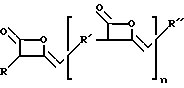

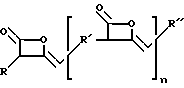

В предпочтительном варианте поверхностное проклеивающее вещество по настоящему изобретению представляет собой 2- оксетаноновый мультимер формулы (1)

в которой n обозначает целое число, равное по меньшей мере 1, предпочтительно от 1 до примерно 20, более предпочтительно от примерно 1 до примерно 8 [когда в формуле (1) n обозначает 0, такое соединение называют 2-оксетаноновым димером или кетеновым димером]. Поверхностное проклеивающее вещество по настоящему изобретению может также представлять собой смесь 2-оксетаноновых мультимеров формулы (1). Кетеновые мультимерные смеси по настоящему изобретению получают из смеси жирной кислоты с дикарбоновой кислотой при молярном соотношении между жирной кислотой и дикарбоновой кислотой от примерно 1:1 до примерно 1:5.

Предпочтительные смеси 2-оксетаноновых мультимеров включают региоизомеры таких мультимерных соединений, а предпочтительное среднее значение n составляет от примерно 1 до примерно 8, более предпочтительно от более примерно 1 до примерно 8, еще более предпочтительно от примерно 2 до примерно 6, причем средние значения от примерно 2 до примерно 4 являются наиболее предпочтительными. Как следствие осуществления описанного ниже способа, при получении мультимеров смеси 2-оксетаноновых мультимеров могут также включать некоторое количество 2- оксетанонового димера, т.е. компонента, у которого в формуле (I) n обозначает 0.

По своей природе группы R и R'' являются по существу гидрофобными, они представляют собой ациклические, предпочтительно углеводородные группы, содержащие по меньшей мере приблизительно 4 последовательных углеродных атома, и они могут быть одинаковыми или различными. Более предпочтительные группы R и R'' представляют собой примерно С10-С20группы, а наиболее предпочтительно С14-С16группы.

Предпочтительные значения R и R'', которые могут быть одинаковыми или различными, независимо друг от друга выбирают из группы прямых (линейных) или разветвленных алкилов и прямых (линейных) или разветвленных алкенилов при условии, что по меньшей мере один из R и R'' не является прямоцепочечным (линейным) алкилом. В более предпочтительном варианте R и R'' обозначают линейные алкенилы. По меньшей мере 25 мас.% предпочтительного проклеивающего вещества приходится на долю 2-оксетаноновой структуры, в которой по меньшей мере один из R и R" не является прямоцепочечным (линейным) алкилом. Когда кетеновый мультимер готовят осуществлением взаимодействия одноосновного кислотного компонента с двухосновным кислотным компонентом, как это изложено ниже, группы R и R'' обычно являются производными монокарбоновокислотного реагента, например, жирной кислоты, а предпочтительно ненасыщенной жирной кислоты.

R' может обозначать разветвленную, прямоцепочечную, т.е. линейную или алициклическую, т. е. содержащую кольцо, насыщенную или ненасыщенную углеводородную группу, а в предпочтительном варианте представляет собой углеводородную группу, содержащую от примерно 1 до примерно 40 углеродных атомов. Более предпочтительные значения R' можно выбрать среди примерно С2-С12групп, а наиболее предпочтительные - среди С4-С8групп; в таких случаях предпочтительным значением R' является прямоцепочечный алкил. В другом варианте более предпочтительное значение R' можно выбрать среди примерно С20-С40групп, а наиболее предпочтительное - среди примерно C28-С32групп; предпочтительным значением R' является разветвленная или алициклическая группа, более предпочтительно примерно С20- С40группа, а наиболее предпочтительно примерно С28-С32группа.

Когда кетеновый мультимер готовят осуществлением взаимодействия одноосновного кислотного компонента с двухосновным кислотным компонентом, как это изложено ниже, группа R' обычно является производным дикарбоново-кислотного реагента.

Предпочтительный 2- оксетаноновый мультимер представляет собой смесь 2-оксетаноновых мультимеров, в частности смесь 2-оксетаноновых мультимеров, в которой по меньшей мере приблизительно 25 мас.%, более предпочтительно по крайней мере примерно 50 мас.% и наиболее предпочтительно не менее примерно 75 мас.% приходится на долю мультимеров, содержащих углеводородные заместители с неоднородностями, которые могут представлять собой разветвленные алкилы, линейные алкенилы или разветвленные алкенилы.

Щелочные проклеивающие вещества по настоящему изобретению, которые обусловливают улучшенные эксплуатационные характеристики печати в случае конечного применения в типичном процессе струйной печати, содержат реакционноспособную 2-оксетаноновую группу и боковые гидрофобные углеводородные хвостовые части. В этом отношении они напоминают традиционные проклеивающие вещества на основе АКД, но, в отличие от проклеивающих веществ с насыщенными прямыми цепями, в остатках жирных кислот, используемых для получения проклеивающих веществ на основе обычного твердого алкилкетенового димера или мультимера, углеводородная цепь в одном или обоих хлорангидридах жирных кислот, используемых для приготовления проклеивающих веществ этого класса, содержит неоднородности в химической структуре боковых углеводородных цепей, такие, как углерод-углеродные двойные связи и ответвления цепи. Благодаря таким неоднородностям в боковых углеводородных цепях эти проклеивающие вещества при комнатной или близкой к ней температуре, т.е. при приблизительно 25oC находятся не в твердом состоянии, а в предпочтительном варианте представляют собой жидкости.

2-оксетаноновые мультимерные поверхностные проклеивающие вещества по настоящему изобретению могут быть приготовлены из смесей жирной кислоты с дикарбоновой кислотой. Предпочтительные примеры жирных кислот включают олеиновую (октадеценовую), линолевую (октадекадиеновую), пальмитолеиновую (гексадеценовую), линоленовую (октадекатриеновую), изостеариновую кислоты и смеси этих и/или других жирных кислот. Предпочтительными технически доступными жирными кислотами являются жидкие жирные кислоты Pamak®-1, Pamak®-131 и Pamolyn® 380 (смеси жирных кислот поставляются фирмой Hercules Incorporated, Уилмингтон, шт. Делавэр, США), которые включают главным образом олеиновую кислоту и линолевую кислоту. Другие примеры жирных кислот, которые могут быть при этом использованы, включают следующие ненасыщенные жирные кислоты: додеценовая, тетрадеценовая (миристолеиновая), октадекадиеновая (линолелаидиновая), эйкозеновая (гадолеиновая), эйкозатетраеновая (арахидоновая), цис-13-докозеновая (эруковая), транс-13-докозеновая (брассидиновая) и докозапентановая (клупанодоновая) кислоты и смеси таких жирных кислот.

В более предпочтительном варианте на долю 2-оксетанонового мультимерного проклеивающего вещества, полученного с использованием жирных кислот вышеуказанных типов, содержащих неоднородности, такие, как ненасыщенные или боковые группы, приходится по меньшей мере 25 мас.% проклеивающего вещества, более предпочтительно по крайней мере примерно 50 мас.% и наиболее предпочтительно не менее примерно 70 мас.%.

Дикарбоновые кислоты, которые могут быть использованы для получения 2-оксетаноновых мультимеров по настоящему изобретению, включают азелаиновую кислоту, себациновую кислоту и додекандикарбоновую кислоту, причем все они являются предпочтительными; можно применять также смеси дикарбоновых кислот. Кроме того, можно использовать дикарбоновые кислоты, полученные димеризацией ненасыщенных (монокарбоновых) жирных кислот, когда в предпочтительном варианте образующейся дикарбоновой кислотой является дикарбоновая С24-С44кислота, более предпочтительно дикарбоновая С32-С36кислота. В тех случаях, когда дикарбоновая кислота представляет собой димер жирной кислоты, наличию неоднородностей в образующемся 2-оксетаноновом мультимерном проклеивающем веществе способствуют боковые группы и/или циклическая структура таких димеров жирных кислот.

Кетеновые мультимеры по настоящему изобретению могут определяться молярным соотношением между жирнокислотным компонентом и дикарбоново-кислотным компонентом, используемыми при получении кетеновых мультимеров. Длина цепи кетенового мультимерного олигомера, т.е. значение п в вышеприведенной формуле, зависит от молярного соотношения между жирной кислотой и дикарбоновой кислотой, используемых при получении мультимера.

Обычно такие кетеновые мультимеры представляют собой смесь кетеновых мультимеров с цепями различной длины. Как указано выше, смесь может содержать также некоторое количество кетенового димера, хотя в соответствии с настоящим изобретением необходимости в присутствии такого кетенового димера нет. В предпочтительном варианте 2-оксетаноновые мультимеры по настоящему изобретению представляют собой смеси, характеризующиеся средним значением n от примерно 1 до примерно 8, преимущественно от более примерно 1 до примерно 8, более предпочтительнее от примерно 2 до примерно 6, причем среднее значение n от примерно 2 до примерно 4 при этом является наиболее предпочтительным. Среднее значение n для смеси 2-оксетаноновых мультимеров можно рассчитать по молекулярным массам, определенным вытеснительной хроматографией, также называемой гельпроникающей хроматографией, т.е. с применением методики, хорошо известной специалистам в данной области техники, 2-оксетаноновые мультимеры, характеризующиеся конкретным значением n, например, равным 3, можно рекуперировать или выделять из смесей кетеновых мультимеров с применением обычной разделительной техники.

Предпочтительное молярное соотношение между жирнокислотным компонентом и дикарбоновокислотным компонентом в реакционной смеси таких компонентов, используемой для приготовления мультимеров, составляет от примерно 1:1 до примерно 1: 5, более предпочтительно от примерно 1:1 до примерно 1:4 и наиболее предпочтительно от примерно 1:1 до примерно 1:3. В более предпочтительном варианте молярное соотношение между жирнокислотным компонентом и дикарбоновокислотным компонентом должно быть таким, при котором обеспечивается избыток двухосновной кислоты (дикарбоновокислотного соединения) в сравнении с количеством одноосновного кислотного (жирной кислоты) компонента. Предпочтительными примерами служат 2-оксетаноновые мультимеры, полученные из смесей Pamak®-131 и двухосновных кислот, выбранных из азелаиновой кислоты, себациновой кислоты, додекандикарбоновой кислоты и их смесей, в которых молярное соотношение между одноосновной кислотой и двухосновной кислотой составляет от примерно 1:1 до примерно 1:4.

В случае использования в качестве поверхностных проклеивающих веществ для более предпочтительной, изготовленной в щелочных условиях высокосортной бумаги предпочтительное молярное соотношение между жирнокислотным компонентом (одноосновной кислотой) и дикарбоновокислотным компонентом (двухосновной кислотой) составляет от примерно 1:1 до примерно 1:5, более предпочтительное молярное соотношение является таким, при котором обеспечивается такой молярный избыток дикарбоновокислотного компонента, при котором соотношение между одноосновной кислотой и двухосновной кислотой достигает приблизительно 1:5. Более предпочтительное молярное соотношение между одноосновной кислотой и двухосновной кислотой составляет от примерно 1:1,5 до примерно 1:4, наиболее предпочтительно равно приблизительно 1:2.

Эти поверхностные проклеивающие вещества могут быть получены по известным способам (см. , например, EP-A2-666363, выложенные заявки Японии 168991/89 и 168992/89, описания к которым включены в настоящее описание в качестве ссылок). На первой стадии из смеси жирной кислоты с дикарбоновой кислотой с использованием трихлорида трехвалентного фосфора или другого обычного хлорирующего агента получают хлорангидриды кислот. В другом варианте такого способа хлорангидриды кислот можно получать из жирнокислотного компонента и дикарбоновокислотного компонента раздельно или последовательно. Далее хлорангидриды кислот в реакционной смеси дегидрохлорируют в присутствии триэтиламина или другого подходящего основания с получением 2-оксетаноновой мультимерной смеси. Стабильные эмульсии этих поверхностных проклеивающих веществ могут быть приготовлены по такому же пути, как и традиционные эмульсии АКД.

Поверхностные проклеивающие вещества по настоящему изобретению используют в виде их водных эмульсий, которые обычно готовят с помощью эмульгаторов, таких, как катионоактивные или обычные производные крахмала, карбоксиметилцеллюлоза, природные камеди, желатин, катионоактивные полимеры и поливиниловый спирт, причем все они служат защитными коллоидами. Предпочтительным эмульгатором является катионоактивный крахмал или катионоактивные производные крахмала. Эмульгаторы можно использовать совместно с поверхностно-активными веществами, а предпочтительным поверхностно-активным веществом является лигносульфонат натрия. Неограничивающие примеры других поверхностно-активных веществ, которые при необходимости можно использовать вместе с эмульгатором, включают поверхностно-активные вещества на полиоксиэтиленовой основе, такие, как оксиэтилированный сорбитантриолеат, оксиэтилированный сорбитгексаолеат, оксиэтилированный сорбитлаурат и оксиэтилированный сорбитолеат-лаурат.

Поскольку необходимо однородное диспергирование проклеивающих веществ по всей водной среде, что позволяет добиться хороших результатов проклейки, поверхностное проклеивающее вещество используют в виде его водных эмульсий. Поверхностное проклеивающее вещество в водной эмульсии обычно находится в форме мельчайших частиц поверхностного проклеивающего вещества, каждая из которых окружена стабилизирующим покрытием или слоем эмульгатора, например, катионооактивного производного крахмала. Водную эмульсию, содержащую поверхностное проклеивающее вещество, можно приготовить в соответствии со следующим методом. Вначале, как правило, в воде диспергируют эмульгатор, необязательно вместе с поверхностно- активным веществом, а затем при интенсивном перемешивании вводят поверхностное проклеивающее вещество. В присутствии эмульгатора для приготовления стабильной водной эмульсии высокоскоростное перемешивание или наличие механических гомогенизаторов обычно становится необязательным.

Количество поверхностного проклеивающего вещества, используемого в водной эмульсии, можно варьировать в широком интервале, в частности от примерно 0,1 до примерно 50 мас.%, причем наиболее предпочтительное содержание равно приблизительно 5 мас.%. Обычно эмульгатор в водной эмульсии используют в массовом соотношении с проклеивающим веществом от примерно 1:40 до примерно 4:1, предпочтительно от примерно 1:8 до примерно 1:1.

Согласно изобретению предлагается также бумага, изготовленная в кислотных или щелочных условиях производства бумаги, предпочтительно в этих последних, и поверхность, проклеенная мультимерным проклеивающим веществом на 2- оксетаноновой основе, т.е. кетеновым мультимерным проклеивающим веществом, содержащим 2-оксетаноновую функциональную группу.

В предпочтительном варианте изобретение далее включает изготовленную в щелочных условиях бумагу, поверхность которой обработана проклеивающим веществом на 2-оксетаноновой основе, предлагаемым в соответствии с изобретением и содержащим водорастворимую неорганическую соль щелочного металла, предпочтительно NaCl, а также квасцы и осажденный карбонат кальция (ОКК). Однако бумагу по настоящему изобретению часто изготовляют без NaCI.

Бумагой с проклеенной поверхностью по настоящему изобретению часто может служить бумага высокого сорта, которая обычно требует проклейки. К такой бумаге относится бесчисленное множество типов бумаги для печатания документов различного назначения, копировальная бумага, бумага для изготовления конвертов, бумага для офсетной печати, бумага для струйной печати, а также продукция точной переработки, такая, как конверты и бумага машинной выработки с добавками.

Предлагаемые по настоящему изобретению поверхностное проклеивающее вещество и способ можно также применять в отношении бумаги любых других типов, включая бумагу, изготовленную в кислотных или щелочных условиях производства бумаги, и включая, например, без ограничений газетную бумагу, картон, такой, как картон для упаковки жидкостей, оклеечный картон из переработанной макулатуры и, кроме того, бумагу для тех областей техники, где необходима бумага ручного отлива, требующая проклейки, и другую бумажную продукцию. Такие области техники включают нанесение водного клея, струйную печать и офсетную печать.

Далее согласно изобретению предлагается способ проклейки бумаги путем проклейки поверхности бумаги 2-оксетаноновыми мультимерными проклеивающими веществами по изобретению.

Поверхностные проклеивающие вещества по настоящему изобретению наносят по известным методам проклейки поверхности (также называемой внешней проклейкой) путем нанесения на внешние поверхности предварительно отлитой бумаги. Поверхностная проклейка обычно включает подачу проклеивающего вещества в клеильный пресс бумагоделательной машины, в котором это проклеивающее вещество наносят или подают в дозируемом количестве на поверхность бумаги. В другом варианте проклейку поверхности можно проводить подачей проклеивающего вещества к батарее каландровых валов путем напыления или с применением другой техники нанесения покрытий. Бумагу с проклеенной поверхностью, как правило, сушат при повышенной температуре с применением известной техники сушки.

В предпочтительном варианте поверхностное проклеивающее вещество по настоящему изобретению наносят на поверхность бумаги, которую обрабатывают поверхностной проклейкой, в количестве по меньшей мере приблизительно 0,0025 мас.% в пересчете на массу сухой проклеенной бумаги. Предпочтительная бумага с поверхностью, проклеенной 2-оксетаноновым мультимерным проклеивающим веществом по настоящему изобретению, включает от примерно 0,0025 до примерно 0,5 мас. %, более предпочтительно от примерно 0,005 до примерно 0,2 мас.% и наиболее предпочтительно от примерно 0,01 до примерно 0,1 мас.% проклеивающего вещества, находящегося на сухой проклеенной бумаге, в пересчете на массу сухой бумаги с проклеенной поверхностью.

В сочетании с проклеивающим веществом по настоящему изобретению, когда его подают в клеильный пресс, можно использовать воду или любой водный раствор добавки, вводимой в клеильный пресс. Количество крахмала, подаваемого в клеильный пресс, может составлять от 0 до примерно 100 кг/т сухой проклеенной бумаги. Вводимые в клеильный пресс производные крахмала, которые пригодны для использования совместно с проклеивающим веществом по настоящему изобретению, включают этилированный крахмал, окисленный крахмал, крахмал, модифицированный персульфатом аммония, крахмал, модифицированный ферментами, катионоактивный крахмал и т.п.

Нанесение 2- оксетанонового мультимерного проклеивающего вещества по настоящему изобретению в клеильном прессе или с помощью другого средства поверхностной проклейки бумаги обеспечивает достижение удовлетворительных характеристик проклейки без необходимости использовать клеящее вещество для проклейки в массе. Однако при необходимости можно применять клеящие вещества для проклейки в массе. В случае использования клеящего вещества для проклейки в массе предпочтительное количество такого вещества для проклейки бумаги в массе по настоящему изобретению составляет по меньшей мере приблизительно 0,05 кг/т (0,005 мас.%), более предпочтительно по крайней мере примерно 0,25 кг/т (0,025 мас.%), а наиболее предпочтительно не менее примерно 0,5 кг/т (0,05 мас.%), причем все количества выражены в пересчете на массу сухой проклеенной бумаги. В качестве клеящего вещества для проклейки в массе можно использовать любое обычное вещество для проклейки бумаги, а предпочтительные клеящие вещества для проклейки в массе включают алкилкетеновый димер, алкилкетеновый мультимер, алкенилкетеновый димер, алкенилкетеновый мультимер, алкилянтарный ангидрид, алкенилянтарный ангидрид, канифоль и их смеси. Кроме того, клеящее вещество для проклейки в массе можно применять в сочетании с бумагой, изготовленной при нейтральном значении pH или в кислотных условиях, и оно может включать выработанную в кислотных условиях бумагу, проклеенную канифолью.

Хотя в предпочтительном варианте 2-оксетаноновые мультимеры по настоящему изобретению используют в качестве поверхностных проклеивающих веществ, их можно также использовать в качестве клеящих веществ для проклейки бумаги в массе.

Ниже изобретение более подробно поясняется на конкретных примерах, не ограничивающих его объем.

Методика экспериментов

2-оксетаноновые проклеивающие вещества, включающие мультимеры, готовили по методам, которые обычно применяют для получения технических алкилкетеновых димеров (АКД), т.е. хлорангидриды кислот готовили из смеси жирной кислоты с дикарбоновой кислотой с использованием обычного хлорирующего агента и эти хлорангидриды дегидрохлорировали в присутствии приемлемого основания.

Общий метод получения 2-оксетанонового продукта в лабораторном масштабе с использованием монокарбоновой жирной кислоты и дикарбоновой кислоты, такой, как азелаиновая кислота или димер жирной кислоты, состоит в следующем. Молярное соотношение между монокарбоновым жирнокислотным компонентом и дикарбоновым кислотным компонентом выбирают в зависимости от необходимости превалирования либо кетенового димера, либо кетенового мультимера. В случае кетеновых мультимеров со средним значением n от примерно 1 до 6 предпочтительное молярное соотношение между монокарбоновой жирной кислотой и дикарбоновой кислотой составляет от примерно 1:1 до 1:4.

Жирнокислотный компонент вводят в реактор с мешалкой, в котором поддерживают азотную атмосферу, и нагревают до примерно 70oC. Дикарбоновокислотный компонент, если он в жидком состоянии, добавляют в реактор вместе с жирной кислотой или, если он в твердом состоянии, его добавляют постепенно с перемешиванием, в результате чего образуется смесь обоих компонентов. Затем эту смесь обоих компонентов хлорируют при температуре приблизительно 65-70oC трихлоридом фосфора путем постепенного ввода PCl3 в качестве хлорирующего агента в течение 15-30 мин или дольше. После завершения ввода PCl3 хлорированный реакционный продукт перемешивают в течение еще 15 мин и затем ему дают отстояться. Из нижней части реактора сливают фосфористые кислоты, которые образуются в качестве побочного продукта реакции хлорирования, а затем из реакционного продукта выпариванием в вакууме удаляют избыток реагента PCl3.

Подтверждение того, что в реакционном продукте, полученном по такому методу, содержатся образовавшиеся хлорангидриды кислот можно легко получить инфракрасным (ИК) спектральным анализом по наличию в спектре характерной для хлорангидридов кислот полосы поглощения при 1800 см-1. Техника ИК- спектрального анализа и соответствующее оборудование хорошо известны и технически доступны из нескольких источников.

Дегидрохлорирование хлорангидридов с получением целевого 2- оксетанонового продукта проводят в реакторе, в котором создают азотную атмосферу. В реакторе с перемешиванием в 2-7 мас.ч. 1,2-дихлорпропана в качестве растворителя вводят приблизительно 1 мас.ч. триэтиламинового основания, что, как правило, составляет 5%-ный молярный избыток триэтиламина, и оба компонента нагревают до температуры примерно 30-40oC. В реактор с перемешиванием постепенно, в течение приблизительно 40 мин добавляют примерно 1-3 ч. хлорангидрида кислоты как реакционного продукта в примерно половине количества 1,2-дихлорпропана, одновременно поддерживая температуру около 40-45oC. Примерно через два часа после начала добавления хлорангидрида кислоты как реакционного продукта завершение реакции дегидрохлорирования подтверждается ИК- спектрограммой, и если при 1800 см-1 обнаруживается характерная для хлорангидридов кислот полоса поглощения, можно вводить дополнительное количество триэтиламина, который необходим для завершения реакции дегидрохлорирования.

По завершении реакции дегидрохлорирования реакционную смесь фильтруют для удаления в качестве побочного продукта гидрохлоридных солей триэтиламина, образующихся по ходу реакции дегидрохлорирования. После этого в вакууме выпаривают 1,2-дихлорпропановый растворитель, а выпадающее в осадок дополнительное количество гидрохлоридных солей триэтиламина удаляют фильтрованием. Выделенный продукт представляет собой смесь, которая в зависимости от конкретного молярного соотношения между жирной кислотой и дикарбоновой кислотой, использованными в качестве исходных реагентов, содержит преимущественно 2-оксетаноновый мультимер или димер. Для применения в качестве проклеивающего вещества готовят эмульсию 2- оксетанонового продукта.

Эмульсии 2-оксетанонового проклеивающего вещества, включая мультимерные эмульсии, готовили в соответствии с патентом США 4317756, который включен в настоящее описание в качестве ссылки, в частности с конкретной ссылкой на пример 5 описания к этому патенту.

В качестве проклеивающего вещества эмульсию кетенового мультимера (или димера) можно приготовить смешением 880 ч. воды, 60 ч. катионоактивного кукурузного производного крахмала и 10 ч. лигнинсульфоната натрия. Добавлением серной кислоты pH смеси доводят до примерно 3,5. Готовую смесь выдерживают при 90-95oC в течение приблизительно одного часа. Затем в смесь добавляют воду в количестве, которого достаточно для образования смеси общей массой 1750 ч. В эту смесь подмешивают примерно 240 ч. кетенового мультимера (или димера) совместно с 2,4 ч. тиадиазинового консерванта. Полученную предварительную смесь (при 65oC) гомогенизируют однократным пропусканием через гомогенизатор под давлением 3000 фунтов/дюйм2. Гомогенизированный продукт разбавляют водой с доведением содержания сухого кетенового мультимера (или димера) до интервала от примерно 6 до примерно 30%, получая эмульсию проклеивающего вещества. Следует иметь в виду, что конкретное содержание сухого вещества в эмульсии проклеивающего вещества решающего значения не имеет.

Методы изготовления бумаги, осуществляемые при изготовлении бумаги для оценки поверхностной проклейки, адгезии электрографического проявителя и качества струйной печати, состояли в следующем. Бумагу изготовляли в пилотной бумагоделательной машине Западного мичиганского университета. Плотность бумаги была равной 20 фунтам/1300 футов2 (9,1 кг/121 м2).

Для приготовления бумажной массы, идущей на изготовление бумаги для печатания документов различного назначения, древесную массу (три части крафт-целлюлозы из лиственной древесины и одну часть крафт-целлюлозы из хвойной древесины) размалывали с помощью двухдискового рафинера до 425 мл степени помола по канадскому стандартному прибору (КСП). Перед добавлением в древесную массу наполнителя (12% осажденного карбоната кальция среднего размера частиц) с использованием соответствующих количеств H2SO4, NaHCO3, NaOH и CaCl2 отрегулировали значение pH (7,8-8,0), щелочность (150-200 ч. /млн) и твердость (100 ч./млн) бумажной массы.

Мокрая часть характеризовалась следующими условиями: pH в подсеточной яме 7,6-8,0, температура 49oC и общая щелочность 180 ч./млн.

В мокрой части добавляли следующие материалы: 12% осажденного карбоната кальция в первый метальный бассейн, 0,50% катионоактивного производного крахмала, замещенного четвертичным аммонием на выходе из первого метального бассейна, 0,25% квасцов по месту спускного клапана второго метального бассейна и клеящее вещество для проклейки в массе по месту клапана второго метального бассейна.

В качестве клеящего вещества для проклейки в массе, вводимого в мокрой части, использовали технически доступное алкенилкетеновое димерное проклеивающее вещество для бумаги, полученное из жирнокислотного сырья, включавшего главным образом олеиновую и линолевую кислоты, и его использовали в трех различных количествах: 0,1, 0,125 и 0,15%, причем все количества указаны в массовых процентах в пересчете на сухую массу бумажной композиции. Температуру массы в поддоне для подсеточной воды и напорном ящике поддерживали на уровне 49oC (120oF).

Манометрическое давление в обезвоживающей машине задавали на уровне 40 фунтов/дюйм2 (207 см рт.ст.). Применяли сушильный контур, который обеспечивал 1-2%-ную влажность в клеильном прессе и 4-6%-ную влажность при намотке [77 футов/мин (23 м/мин)]. Перед клеильным прессом в образце бумаги, оторванном с края листа, испытанием по методу фирмы Геркулес (ИПГ) определяли степень проклейки. Испытание по методу фирмы Геркулес (ИПГ) является стандартным для промышленности испытанием для определения степени проклейки. В этом методе используют водный раствор красителя в качестве пенетрирующего агента, что позволяет оптическим путем определять фронт жидкости по мере его продвижения через лист. Прибор измеряет время, которое требуется для падения отражающей способности поверхности листа, не контактирующей с пенетрирующим агентом, до заданного уровня в процентах от его первоначального уровня. Во всех случаях, если не указано иное, все данные определений ИПГ представлены как результаты измерения времени в секундах до достижения 80%-ной отражающей способности при использовании 1%-ной краски на основе муравьиной кислоты в смеси с нафтоловым зеленым красителем В (испытательная краска N 2 фирмы Hercules). Использование этой краски на основе муравьиной кислоты создает более жесткие условия испытаний, чем в случае нейтральной краски, и характеризуется тенденцией к сокращению времени испытаний. Более высокие значения ИПГ лучше более низких. Требуемая степень проклейки зависит от сорта изготовляемой бумаги и используемой при ее изготовлении системы. Значения "ИПГ для выдержки в естественных условиях" определяли через семь дней после проклейки бумаги.

В клеильный пресс (66oC/150oF, pH 8) вводили приблизительно 50 кг/т окисленного кукурузного крахмала и 2,5 кг/т NaCI. В клеильный пресс добавляли также поверхностно-активное вещество в количествах, которые указаны в приведенных ниже примерах. Давление каландра и влажность при намотке регулировали таким образом, чтобы при намотке показатель гладкости по Шеффилду составлял 150 единиц потока (flow units) (колонка N 2, фетровой стороной вверх).

Пример 1

В этом примере описано приготовление смеси 2-оксетаноновых мультимерных соединений из смеси жирных кислоты с дикарбоновой кислотой при молярном соотношении между жирными кислотами и дикарбоновой кислотой 1:2. В примере 1А дикарбоновой кислотой служила дикарбоновая С36кислота, а в примере 1Б в качестве дикарбоновой кислоты использовали азелаиновую кислоту.

Хлорирование смеси жирных кислот и дикарбоновой кислоты проводили в 500-миллилитровом стеклянном реакторе с рубашкой, снабженном холодильником, капельной воронкой и приспособлениями для подачи тока азота, который продували газообразным азотом (перед сборкой прибора каждый стеклянный элемент сушили в сушильной шкафу при 105oC). Поток газообразного азота отводили через скруббер с NaOH. Вначале реактор подогревали до 105oC струйной воздушной сушилкой и охлаждали при постоянном токе азота.

Дегидрохлорирование хлорангидридного реакционного продукта проводили в 1-литровом стеклянном реакторе с рубашкой, снабженном холодильником, капельной воронкой и приспособлениями для подачи тока азота, который продували газообразным азотом (перед сборкой прибора каждый стеклянный элемент сушили в сушильной шкафу при 105oC). Вначале реактор подогревали до 105oC струйной воздушной сушилкой и охлаждали при постоянном токе азота.

Пример 1А: Хлорирование жирной кислоты и дикарбоновой С36кислоты проводили следующим образом. После охлаждения 500-миллилитрового реактора до комнатной температуры в этот реактор вводили 87,8 г (0,31 моля) смеси жирных кислот Pamak®-131 (фирма Hercules Incorporated, Уилмингтон, шт. Делавэр, США) и 353,1 г (0,62 моля) дикарбоновой С36кислоты Unidyme®- 14 (фирма Union Camp Corp. , Уэйан, шт. Нью-Джерси, США). На этом этапе режим продувки реактора током газообразного азота заменяли режимом статической азотной атмосферы, т.е. подачу тока газообразного азота прекращали. Далее реактор, содержавший два жидких компонента, нагревали с помощью бани с циркулировавшим минеральным маслом, в которой поддерживали температуру 70oC. По достижении реагентами температуры 65oC в капельную воронку загружали и в течение 39 мин в смесь добавляли 67,8 мл PCl3(1,574 г/мл, с tкип 76oC, фирма Aldrich Chemical Co. , Inc. , Милуоки, шт. Висконти, США). Наблюдали бурное выделение HCl, прежде всего в начале добавления PCl3, но отмечали слабое повышение температуры или его отсутствие. Через 15 мин после завершения операции добавления PCl3 перемешивание прекращали. После 10-минутного отстаивания из нижней части реактора сливали 29,9 г фосфористых кислот, побочного продукта реакции хлорирования. В течение последующих четырех часов каждый час удаляли небольшие количества фосфористых кислот, причем общее количество удаленных фосфористых кислот составляло 35,4 г. В завершение в ротоном испарителе (под остаточным давлением вакуумного насоса, 60oC) в течение 2 часов удаляли избыток непререагировавшего PCl3. В качестве реакционного продукта выделяли 453,7 г хлорангидридов кислот с выходом 97,9%. ИК-спектральный анализ выделенного реакционного продукта показывал наличие характерной для хлорангидридов кислот полосы поглощения при 1800 см-1.

Реакцию дегидрохлорирования проводили следующим образом. После охлаждения 1-литрового реактора до комнатной температуры в реактор вводили 440 мл 1,2-дихлорпропанового растворителя (1,156 г/мл, с tкип 95-96oC, фирма Fluca Chemica Corp. , Ронконкома, шт.Нью-Йорк, США) и 115,2 мл (0,83 моля) триэтиламина (0,726 г/мл, с tкип 88,8oC, фирма Aldrich Chemical Co., Inc., Милуоки, шт. Висконсин, США), включали мешалку (150 об/мин) и с помощью бани с циркулированной водой содержимое реактора нагревали до 30oC. На этом этапе режим подачи в реактор тока газообразного азота заменяли режимом поддержания азотной атмосферы. Далее в капельную воронку вместе со 110 мл 1,2-дихлорпропана в качестве аликвоты реакционного продукта вводили 235,4 г хлорангидридов кислот. Содержимое капельной воронки постепенно, в течение 40 мин добавляли в реактор. Скорость вращения мешалки, температуру бани с циркулировавшей водой и скорость добавления хлорагнидридов кислот как реакционного продукта регулировали таким образом, чтобы подавлять экзотермический эффект и поддерживать температуру реакционной смеси в пределах 40-45oC. Во время операции добавления скорость вращения мешалки постепенно повышали со 150 до 400 об/мин. Через два часа после начала добавления реакционную смесь проверяли на наличие хлорангидридов кислот ИК-спектральным анализом. На завершение реакции дегидрохлорирования указывало отсутствие наблюдаемой полосы поглощения при 1800 см-1, характерной для хлорангидридов кислот. При необходимости для завершения этой реакции можно добавлять дополнительное количество триэтиламина.

По окончании реакции дегидрохлорирования реакционную смесь охлаждали до комнатной температуры (приблизительно 25oC) и фильтровали с использованием воронки Бюхнера с целью удалить гидрохлоридные соли триэтиламина, которые образовывались как побочный продукт реакции. Далее с помощью роторного испарителя (вакуумный насос, 60oC) удаляли примерно половину содержавшегося в фильтрате 1,2-дихлорпропанового растворителя. Реакционный продукт фильтровали второй раз с целью удалить дополнительное количество гидрохлоридных солей триэтиламина, которые выпадали в осадок во время выпаривания 1,2-дихлорпропана. Затем в роторном испарителе (вакуумный насос, 60oC, три часа) удаляли остаток 1,2- дихлорпропана. После этого реакционный продукт фильтровали в третий раз, удаляя все оставшиеся гидрохлоридные соли триэтиламина. Общий выход продукта составлял 137 г (2- оксетанонового мультимерного материала, 65%). При 25oC продукт представлял собой жидкость, а анализ гельпроникающей хроматографией показывал, что среднее значение n смеси кетеновых мультимеров составляло около 4.

Пример 1Б: Хлорирование жирной кислоты и азелаиновой дикарбоновой кислоты проводили следующим образом. После охлаждения 500-миллилитрового реактора до комнатной температуры в этот реактор вводили 140,0 г (0,50 моля) смеси жирных кислот Pamak®- 131 (фирма Hercules Incorporated, Уилмингтон, шт. Делавэр, США) и нагревали до температуры 70oC. На этом этапе режим подачи в реактор тока газообразного азота заменяли режимом поддержания азотной атмосферы. Далее в реактор при интенсивном перемешивании (250 об/мин) в течение 3 мин вводили 181 г (1,0 моль) смеси с 85% азелаиновой кислоты, включавшей 15% других дикарбоновых кислот с цепями различной длины (продукт Е-1110, отделение Emery Group фирмы Henkel Corporation, Галф Миллз, шт. Пенсильвания, США). В реакторе твердый дикарбоновокислотный компонент образовывал с жидким жирнокислотным компонентом густую дисперсию и во время добавления температура падала примерно на 10oC. После достижения реагентами температуры 70oC в капельную воронку загружали и в течение 30 мин в смесь добавляли 108 мл PCIg (1,574 г/мл, с tкип 76oC, фирма Aldrich Chemical Co., Inc., Милуоки, шт. Висконсин, США). Наблюдали бурное выделение HCl, в особенности в начале добавления PCl3, но отмечали слабое повышение температуры или его отсутствие. Во время добавления PCI3 дисперсия дикарбоновокислотного компонента растворялась. Через 15 мин после завершения операции добавления PCl3 перемешивание прекращали. После 10-минутного отстаивания из нижней части реактора сливали 70,8 г фосфористых кислот, побочного продукта реакции хлорирования. В течение последующих трех часов каждый час удаляли небольшие количества фосфористых кислот, причем общее количество удаленных фосфористых кислот составляло 71,9 г (104% от теоретически возможного количества). В завершение в роторном испарителе (под остаточным давлением вакуумного насоса, 60oC) в течение 2 ч удаляли избыток непрореагировавшего PCl3. В качестве реакционного продукта выделяли 349,6 г хлорангидридов кислот с выходом 93%. ИК-спектральный анализ выделенного реакционного продукта показывал наличие характерной для хлорангидридов кислот полосы поглощения при 1800 см-1 со слабой побочной полосой, которую наблюдали при 1710 см-1.

Реакцию дегидрохлорирования проводили следующим образом. После охлаждения 1-литрового реактора до комнатной температуры в реактор вводили 500 мл 1,2- дихлорпропанового растворителя (1,156 г/мл, с tкип 95-96oC, фирма Fluca Chemical Corp. , Ронконкома, шт. Нью-Йорк, США) и 286 мл (2,05 моля) триэтиламина (0,726 г/мл, с tкип 88,8oC, фирма Aldrich Chemical Co., Inc., Милуоки, шт. Висконсин, США), включали мешалку (150 об/мин) и с помощью бани с циркулировавшей водой содержимое реактора нагревали до 40oC. На этом этапе режим подачи в реактор тока газообразного азота заменяли режимом поддержания азотной атмосферы. Далее в капельную воронку вместе со 133 мл 1,2-дихлорпропана в качестве аликвоты реакционного продукта вводили 280,8 г хлорангидридов кислот. Содержимое капельной воронки постепенно, в течение 40 мин добавляли в реактор. Скорость вращения мешалки, температуру бани с циркулировавшей водой и скорость добавления хлорангидридов кислот как реакционного продукта регулировали таким образом, чтобы подавлять экзотермической эффект и поддерживать температуру реакционной смеси в пределах 40-45oC. Во время операции добавления скорость вращения мешалки постепенно повышали со 150 до 400 об/мин. Через 2 ч после начала добавления реакционную смесь проверяли на наличие хлорангидридов кислот ИК-спектральным анализом. На завершение реакции дегидрохлорирования указывало отсутствие наблюдаемой полосы поглощения при 1800 см-1, характерной для хлорангидридов кислот, хотя результаты этих наблюдений можно было дополнить наличием полосы поглощения при 1815 см-1, характерной для хлорангидридов кислот. При необходимости для завершения этой реакции можно добавлять дополнительное количество триэтиламина.

По окончании реакции дегидрохлорирования реакционную смесь охлаждали до комнатной температуры (приблизительно 25oC) и фильтровали с использованием воронки Бюхнера с целью удалить гидрохлоридные соли триэтиламина, которые образовывались как побочный продукт реакции. Выделенные триэтиламиновые соли при приблизительно 25oC повторно суспендировали в 150 мл 1,2-дихлорпропана с целью экстрагировать весь дегидрохлоридный реакционный продукт, захваченный этими солями, и фильтровали второй раз. Фильтраты объединяли и с помощью роторного испарителя (вакуумный насос, 60oC) удаляли примерно половину содержавшегося в фильтрате 1,2-дихлорпропанового растворителя. Реакционный продукт вновь фильтровали с целью удалить дополнительное количество гидрохлоридных солей триэтиламина, которые выпадали в осадок во время выпаривания 1,2- дихлорпропана. Затем в роторном испарителе (вакуумный насос, 60oC, три часа) удаляли остаток 1,2-дихлорпропана. Общий выход реакционного продукта составлял 175 г (2-оксетанонового мультимерного материала, 82%). При 25oC продукт представлял собой жидкость, а анализ

гельпроникающей хроматографией показывал, что среднее значение n смеси кетеновых мультимеров составляло около 4.

Пример 2

В данном примере описано использование трех кетеновых мультимеров по настоящему изобретению в качестве поверхностных проклеивающих веществ.

С использованием смесей жирных кислот, продукта Pamak®-131 с азелаиновой кислотой при следующих молярных соотношениях между жирнокислотным компонентом и дикарбоновокислотным компонентом: 2,5:1, 1:1, 1:2 и 1:4. Оба последних кетеновых мультимера готовили с использованием молярного избытка двухосновной кислоты (дикарбоновокислотного компонента) относительно количеств одноосновной кислоты (жирнокислотного компонента). Метод, который использовали при получении кетеновых мультимерных смесей, был аналогичным описанному в примере 1. Для проклейки эти кетеновые мультимерные смеси использовали в виде водных эмульсий, приготовленных так, как изложено в разделе "Методы экспериментов".

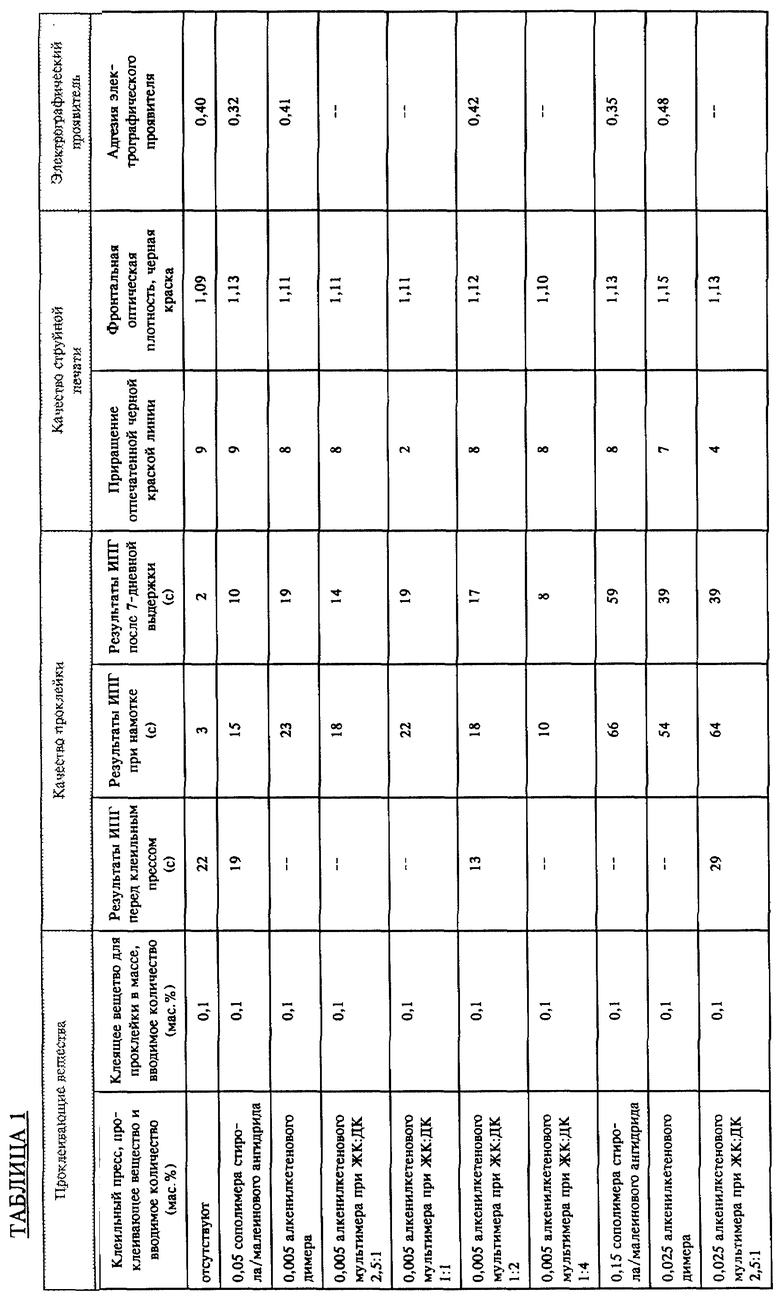

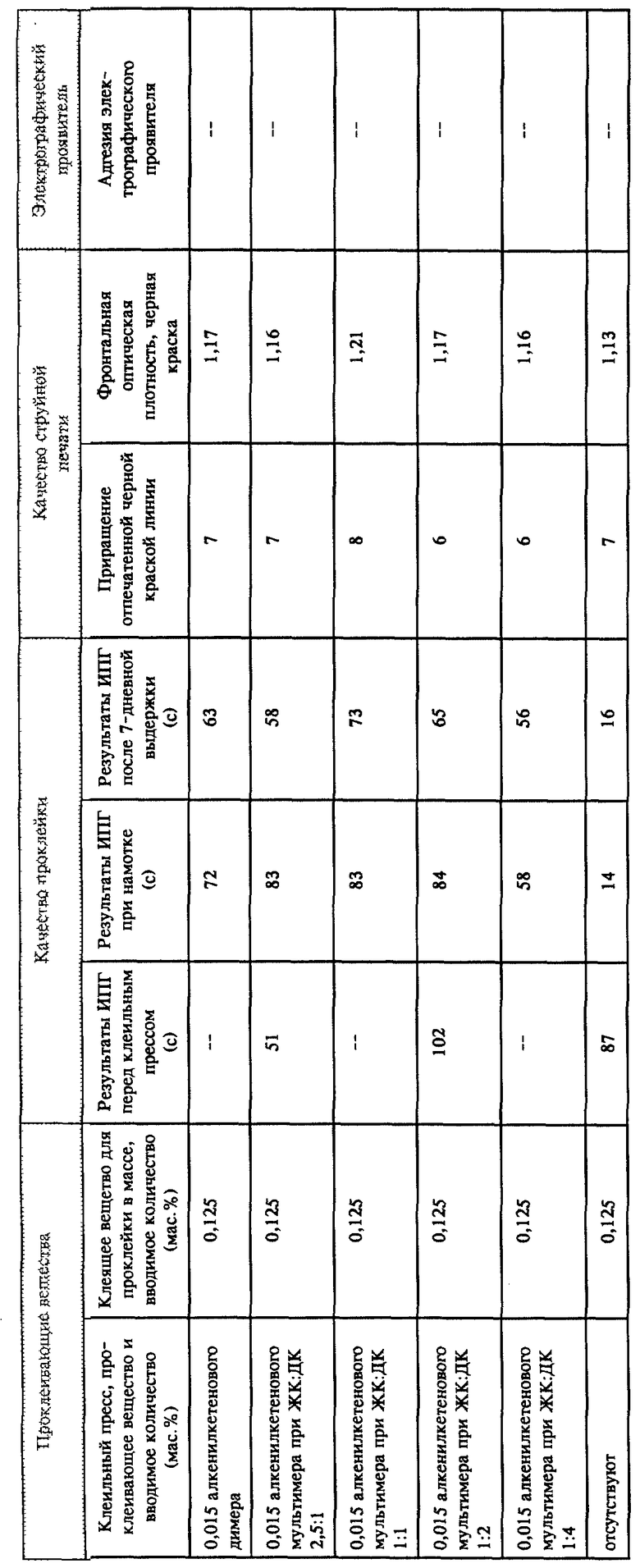

Для сравнения в качестве контрольных при трех различных значениях содержания, указанных в табл. 1, использовали два следующих поверхностных проклеивающих вещества: алкенилкетеновый димер, полученный из смеси линолевой и олеиновой кислот (как в общем изложено в разделе Методы экспериментов), и сополимер стирола и малеинового ангидрида.

Четыре кетеновых мультимера вводили в клеильный пресс в следующих количествах: 0,005, 0,015 и 0,025 мас.% в пересчете на сухую массу проклеенной бумаги.

В дополнение к поверхностным проклеивающим веществам, использованным в клеильном прессе, применяли также клеящее вещество для проклейки в массе: алкенилкетеновый димер (как описано выше) добавляли в мокрой части бумагоделательной машины при расходе 0,1-0,15 мас.% в пересчете на сухую массу проклеенной бумаги.

Результаты оценки такой поверхностной проклейки сведены в табл.1. Эффективность проклейки обработанной бумаги, которая представлена в этой таблице, определяли в виде результатов испытания проклейки по методу фирмы Геркулес, проводимых на трех этапах: перед клеильным прессом, при намотке после клеильного пресса и после выдержки в естественных условиях в течение примерно семи дней.

При применении всех четырех испытанных кетеновых мультимеров получали значительное повышение качества проклейки при намотке после обработки поверхностной проклейкой в клеильном прессе при всех оцениваемых значениях содержания.

Для трех кетеновых мультимеров (при соотношениях между жирной кислотой и двухосновной кислотой 2,5:1, 1:1 и 1:2) отмечали различия эффективности проклейки, а именно: при содержании 0,005 мас.%, когда она была сопоставимой с эффективностью в случае контрольного алкенилкетенового димерного поверхностного проклеивающего вещества (при 0,005 мас.%) и сополимера стирола с малеиновым ангидридом как контрольного поверхностного проклеивающего вещества (при 0,05 мас. %). Те же три кетеновых мультимера при содержании 0,025 мас.% позволяют добиться эффективности, которая сопоставима с эффективностью в случае контрольного алкенилкетенового димерного проклеивающего вещества (при 0,025 мас. %) и сополимера стирола с малеиновым ангидридом как контрольного проклеивающего вещества (при 0,15 мас.%). Кетеновый мультимер, полученный при соотношении между жирной кислотой и двухосновной кислотой 1: 4, обеспечивал меньшее, но тем не менее заметное повышение эффективности проклейки при намотке.

Результаты, полученные для первых трех кетеновых мультимеров [при соотношениях между жирной кислотой (ЖК) и двухосновной кислотой (ДК) 2,5:1, 1:1 и 1: 2] , указывали на то, что в приведенных используемых количествах эти кетеновые мультимерные поверхностные проклеивающие вещества в 6-10 раз более эффективны, чем обычное поверхностное проклеивающее вещество, сополимер стирола и малеинового ангидрида, применяемое как контрольное.

Пример 3

В данном примере бумагу с проклеенной поверхностью, полученную с использованием четырех кетеновых мультимеров, описанных в примере 2, оценивали по качеству струйной печати с применением струйного печатающего устройства Deskjet® модели 560C фирмы Hewlett Packard. При этом определяли две качественные характеристики струйной печати: приращение отпечатанной черной краской линии и оптическую плотность оттиска при печати черной краской. Результаты сведены в две колонки под названием "Качество струйной печати" табл. 1.

Приращение отпечатанной черной краской линии определяли визуальной оценкой приращения линии по расплыванию краски или капиллярному впитыванию, т. е. по растеканию краски за кромки отпечатанной линии. Образцы печати сравнивали с десятью образцами, пронумерованными от 1 до 10, где номер 1 соответствовал наилучшему, а 10 - наихудшему качеству. Результаты сведены в колонку, озаглавленную "Приращение отпечатанной черной краской линии", в таблице 1.

При наименьшем содержании кетенового мультимерного поверхностного проклеивающего вещества все четыре кетеновых мультимера обеспечивали приращение отпечатанной черной краской линии, по которому бумага была по меньшей мере сопоставима с бумагой с поверхностью, проклеенной известным поверхностным проклеивающим веществом при существенно более высоком расходе сополимера стирола и малеинового ангидрида в качестве поверхностного проклеивающего вещества.

При самом высоком содержании кетенового мультимерного поверхностного проклеивающего вещества обеспечивалось приращение отпечатанной черной краской линии, приблизительно эквивалентное достигаемому в случае известного поверхностного проклеивающего вещества, но это последнее использовали со значительно более высоким расходом, чем кетеновое мультимерное проклеивающее вещество.

Фронтальную оптическую плотность оттиска, полученного с использованием черной краски, определяли измерением оптической плотности на проклеенной бумаге, запечатанной черной краской, причем такие измерения производили с фронтальной стороны, т.е. запечатанной стороны бумаги. Целевыми являются высокие значения оптической плотности, поскольку они указывают на хорошее качество, насыщенность печати черной краской. Результаты, представленные в предпоследней колонке табл.1, показывают, что использование кетеновых мультимерных поверхностных проклеивающих веществ обычно обеспечивает достижение удовлетворительных значений оптической плотности в сравнении с достигаемыми с помощью сополимера стирола с малеиновым ангидридом в качестве поверхностного проклеивающего вещества, используемого со значительно большим расходом, в особенности при повышенном расходе клеящего вещества для проклейки в массе, применяемого одновременно с кетеновым мультимерным поверхностным проклеивающим веществом.

Результаты, представленные в табл.1, показывают, что все четыре кетеновых мультимерных поверхностных проклеивающих вещества, которые оценивали, в экономическом смысле являются эффективными заменителями известных полимерных поверхностных проклеивающих веществ, подобных сополимеру стирола с малеиновым ангидридом, при обработке бумаги тех сортов, которые соответствуют требованиям высокого качества струйной печати.

Пример 4

В данном примере оценивали адгезию фотокопирующего электрографического проявителя на копировальной бумаге с поверхностью, проклеенной кетеновым мультимерным проклеивающим веществом, вводимым в клеильный пресс.

Кетеновый мультимер готовили с использованием реакционной смеси, содержавшей жирные кислоты Pamak®- 131 и азелаиновую кислоту в молярном соотношении 1:2. Метод, осуществляемый при получении этого кетенового мультимера, был идентичным тому, который описан в примере 1.

Для сравнения оценивали также два известных поверхностных проклеивающих вещества. Первым служила бумага, проклеенная сополимером стирола и малеинового ангидрида в качестве проклеивающего вещества, добавляемого в клеильный пресс при двух значения расхода: 0,05 и 0,15 мас.% в пересчете на сухую массу проклеенной бумаги. Использование таких известных полимерных проклеивающих веществ обеспечивало достижение хорошей адгезии электрографического проявителя, и в данном примере их применяли в качестве эталонов.

Второе поверхностное проклеивающее средство, использованное для сравнительных целей, представляло собой бумагу, поверхность которой была проклеена алкенилкетеновым димерным проклеивающим веществом, полученным из смеси линолевой и олеиновой кислот, причем это проклеивающее вещество добавляли в клеильный пресс при двух значения расхода: 0,005 и 0,025 мас.% в пересчете на сухую массу проклеенной бумаги. Для оценки применяли также бумагу, не содержавшую никакого поверхностного проклеивающего вещества.

В качестве добавки в мокрой части бумагоделательной машины в ходе проведения процесса в качестве поверхностного проклеивающего вещества при двух значениях расхода, 0,1 и 0,15 мас.% в пересчете на сухую массу проклеенной бумаги использовали также алкиленкетеновый димер, служащий клеящим веществом для проклейки в массе.

Адгезию электрографического проявителя к проклеенной бумаге оценивали с применением метода оптической плотности, при осуществлении которого определяли разницу оптической плотности у черного электрографического проявителя, фотокопированного на фронтальную поверхность гладкой бумаги и у того же самого черного фотокопированного электрографического проявителя при наличии трещины, полученной фальцовкой бумаги (путем фальцовки и развертывания). Неудовлетворительная адгезия электрографического проявителя, как правило, приводит к образованию при фальцовке трещины большей ширины. Таким образом, разница между результатами двух измерений оптической плотности оказывается большой. Малые значения разницы оптической плотности указывают на хорошую адгезию электрографического проявителя.

Результаты сведены в табл. 1, в которой значения адгезии электрографического проявителя приведены в последней колонке.

Как ожидалось, в случае бумаги, проклеенной поверхностным полимерным (сополимер стирола и малеинового ангидрида) проклеивающим веществом, обеспечивалась хорошая адгезия электрографического проявителя, а бумага, поверхность которой была проклеена алкенилкетеновым димером, проявляла более слабую адгезию электрографического проявителя. Повышение содержания клеящего вещества для проклейки в массе в сочетании с применением поверхностного проклеивающего вещества сопровождалось тенденцией к ослаблению адгезии электрографического проявителя.

Использование кетенового мультимера в качестве поверхностного проклеивающего вещества приводила к разнородным результатам, но в общем к удовлетворительной адгезии электрографического проявителя при очень небольшом отличии адгезии электрографического проявителя от той, которой достигали в случае необработанного контрольного материала.

Если основываться на этих результатах, то на кетеновые мультимеры можно рассчитывать как на более эффективные проклеивающие вещества по сравнению с традиционными полимерными поверхностными проклеивающими веществами и без возникновения проблем с адгезией электрографического проявителя, с которыми связано использование традиционных кетеновых димерных проклеивающих веществ.

Пример 5

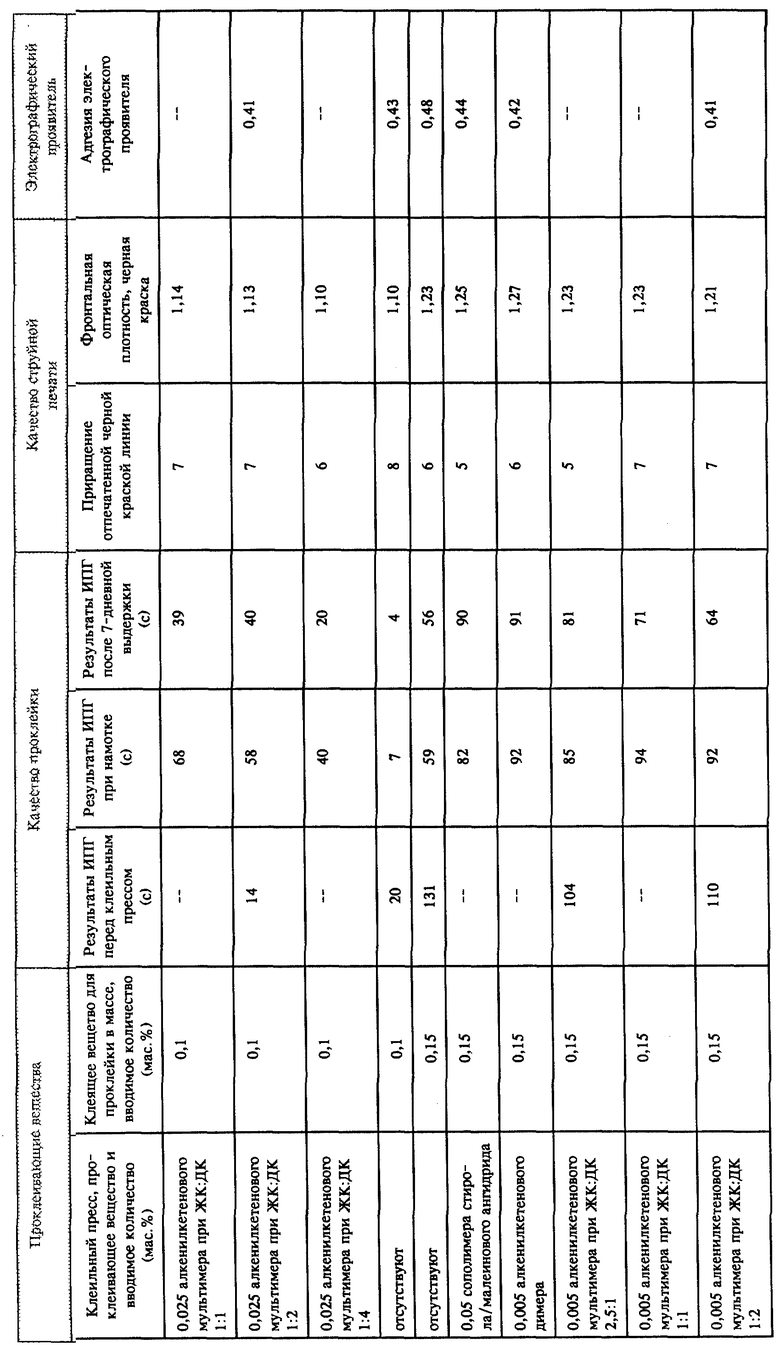

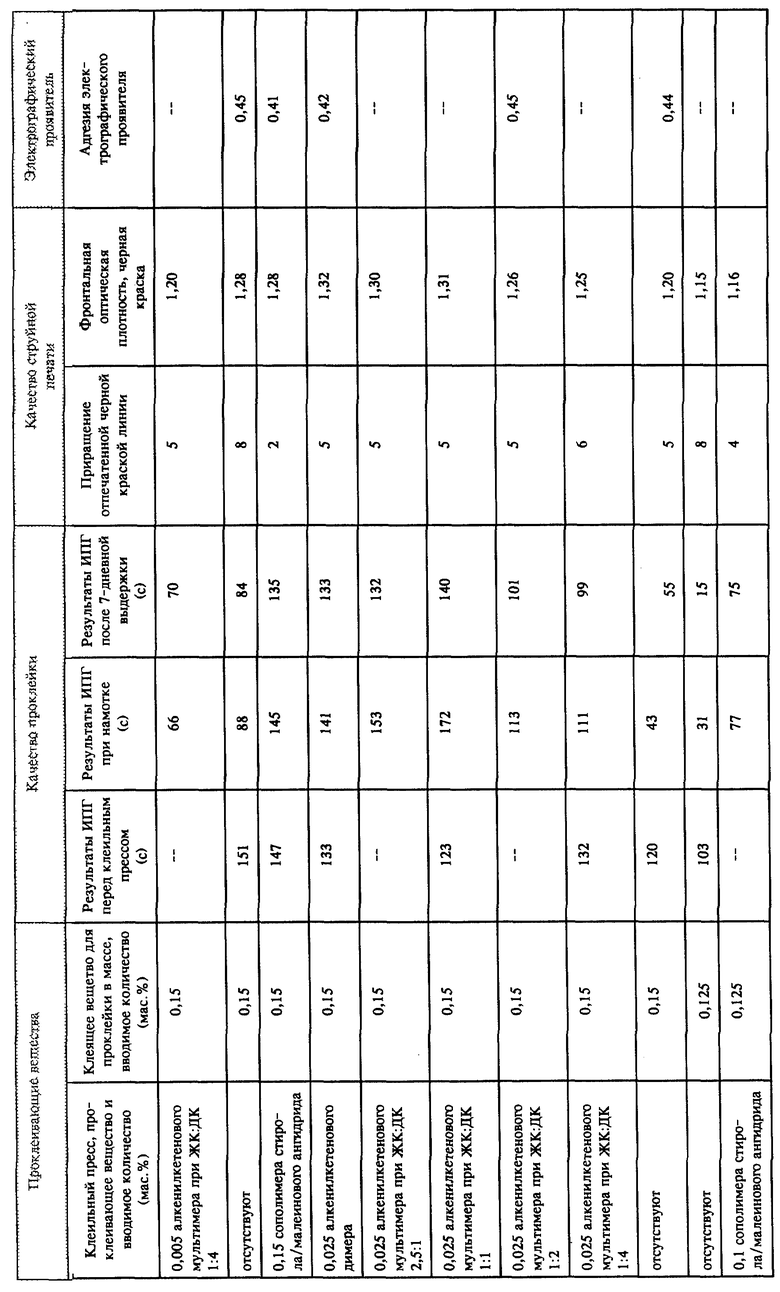

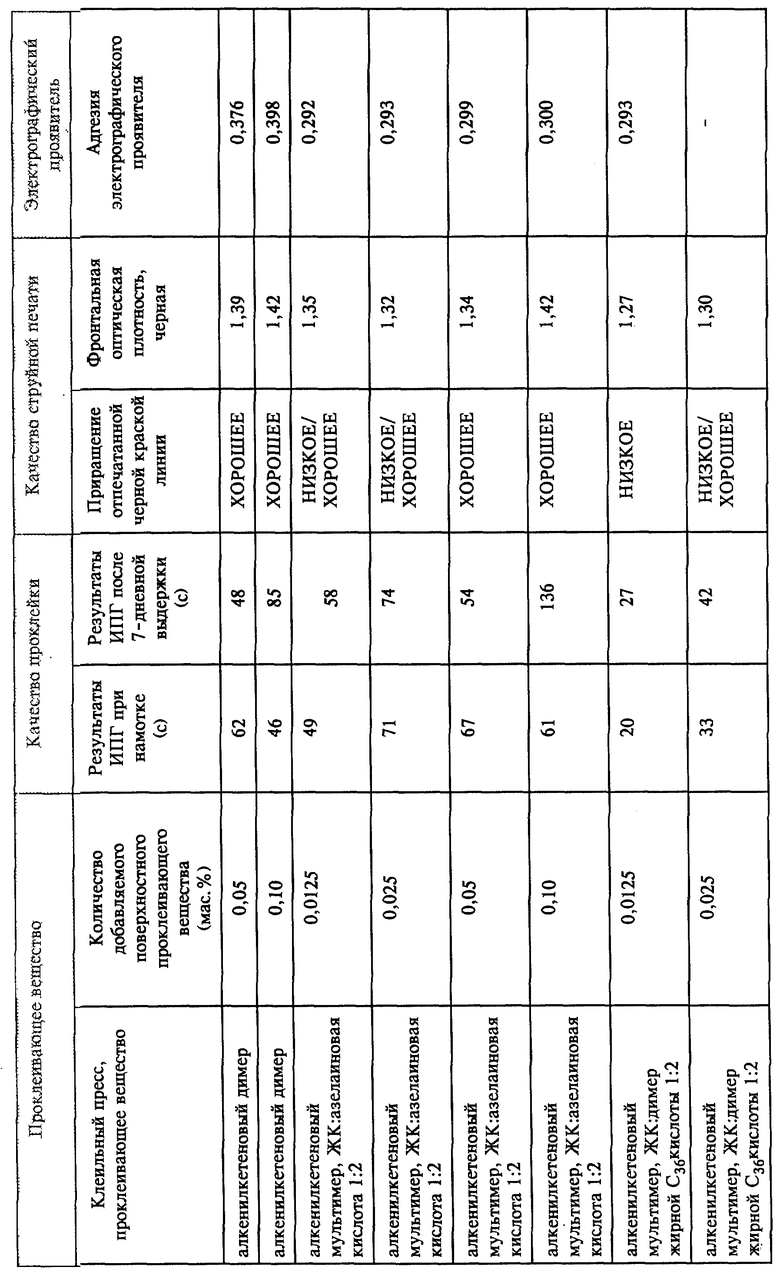

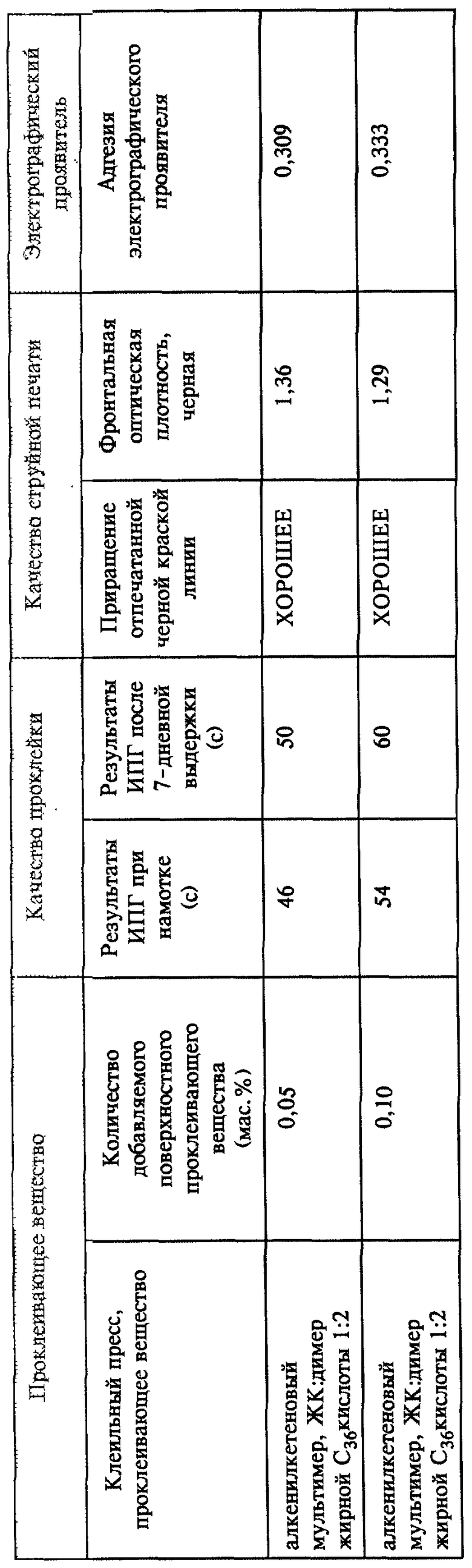

В данном примере описано использование двух 2-оксетаноновых мультимеров по настоящему изобретению в качестве поверхностных проклеивающих веществ. Оба алкенилкетеновых мультимера получали с использованием смесей ненасыщенной жирной кислоты (монокарбоновой кислоты) и дикарбоновой кислоты, в которых молярное соотношение между жирнокислотным компонентом и дикарбоновокислотным компонентом составляло 1:2. Первый кетеновый мультимер получали из смеси жирных кислот Pamak®- 131 с азелаиновой кислотой при молярном соотношении 1:2, а второй кетеновый мультимер получали из смеси жирных кислот Pamak®- 131 с димером жирной С36кислоты (с дикарбоновой кислотой) также при молярном соотношении 1: 2. Метод, осуществляемый для получения кетеновых мультимерных смесей, был аналогичным тому, который описан в примере 1. Эти кетеновые мультимерные смеси использовали для проклейки в виде водных эмульсий, приготовленных так, как это описано в разделе "Методика экспериментов".

В клеильном прессе оценивали оба кетеновых мультимерных проклеивающих вещества при четырех различных значениях расхода: 0,0125, 0,025, 0,05 и 0,10 мас.% в пересчете на сухую массу проклеенной бумаги.

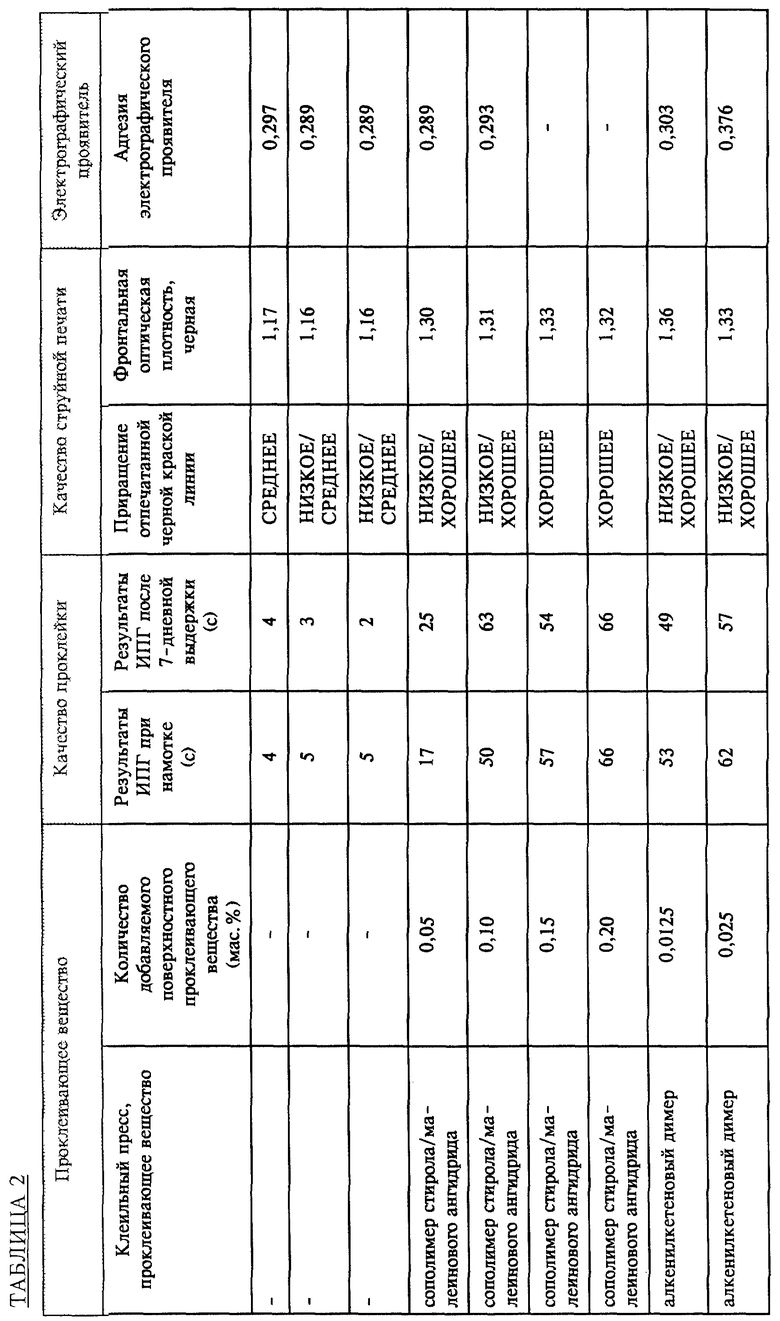

Для сравнения в качестве контрольных использовали два поверхностных проклеивающих вещества, как показано в табл. 2: алкенилкетеновый димер, полученный из смеси линолевой и олеиновой кислот (в общем так, как изложено выше в разделе "Методы экспериментов") и сополимер стирола и малеинового ангидрида.

Проводили также три дополнительных повторных контрольных эксперимента без использования поверхностного проклеивающего вещества вообще (только с клеящим веществом для проклейки в массе, как указано ниже).

Поверхностные проклеивающие вещества оценивали при четырех различных значениях содержания: алкилкетеновое димерное проклеивающее вещество в количествах 0,0125, 0,025, 0,05 и 0,10 мас. % в пересчете на сухую массу проклеенной бумаги (эти количества были идентичными тем, в которых вводили два кетеновых мультимерных проклеивающих вещества) и сополимер стирола и малеинового ангидрида в количествах 0,05, 0,10, 0,15 и 0,20 мас.% в пересчете на сухую массу проклеенной бумаги. В этих последних случаях содержание проклеивающего вещества было выше, чем при использовании других проклеивающих веществ, но тем не менее оно является типичным количеством, в котором добавляют хорошо известные технические поверхностные проклеивающие вещества.

В дополнение к поверхностным проклеивающим веществам, использованным в клеильном прессе, во всей бумаге, которую обрабатывали в этом примере, в качестве клеящего вещества для проклейки в массе применяли также алкенилкетеновый димер (как указано выше), который вводили в мокрую часть бумагоделательной машины со значениями расхода 0,1-0,15 мас.% в пересчете на сухую массу проклеенной бумаги.

Результаты оценки поверхностной проклейки сведены в табл.2. Эффективность проклейки обработанной бумаги, которая указана в этой таблице, определяли по результатам испытаний по методу фирмы Геркулес на трех этапах: перед клеильным прессом, при намотке после клеильного пресса и после выдержки в естественных условиях в течение примерно семи дней.

Использование обоих алкенилкетеновых мультимерных поверхностных проклеивающих веществ обеспечивало значительное улучшение проклейки при всех значениях расхода, по данным ее оценки как при намотке, так и после выдержки в течение семи дней, при сопоставлении с характеристиками проклеенной в массе бумаги, которую не обрабатывали поверхностной проклейкой. Результаты ИПГ проклейки были сопоставимыми с теми, которые получали в случаях алкенилкетенового димерного поверхностного проклеивающего вещества и сополимера стирола с малеиновым ангидридом (СМА) в качестве поверхностного проклеивающего вещества.

Поскольку сополимер СМА в качестве проклеивающего вещества использовали добавлением в значительно больших количествах, чем кетеновые мультимерные и кетеновые димерные поверхностные проклеивающие вещества, эти результаты указывают на то, что алкенилкетеновые мультимерные поверхностные проклеивающие вещества оказываются более эффективными поверхностными проклеивающими веществами, чем сополимер СМА в качестве проклеивающего вещества. Как показывают примеры, которые приведены ниже, применение алкенилкетеновых мультимеров по настоящему изобретению позволяет добиться качества струйной печати черной краской, сопоставимое с качеством в случаях сополимера СМА как проклеивающего вещества и алкенилкетенового димерного проклеивающего вещества, и значительно улучшенных результатов адгезии электрографического проявителя в сравнении с теми, которых достигают с использованием алкенилдимерного поверхностного проклеивающего вещества.

Пример 6

В данном примере бумагу с поверхностной проклейкой обоими кетеновыми мультимерами, описанным в примере 5, оценивали по качеству струйной печати черной краской с помощью струйного печатающего устройства Deskjet® модели 560С фирмы Hewlett Packard. При этом определяли две качественные характеристики струйной печати: приращение отпечатанной черной краской линии и оптическую плотность оттиска при печати черной краской. Аналогичным образом оценивали описанную в примере 5 бумагу с поверхностью, проклеенной алкенилкетеновым димером и сополимером СМА, а также бумагу с непроклеенной поверхностью. Результаты сведены в две колонки под названием "Качество струйной печати" табл. 2.

Приращение отпечатанной черной краской линии определяли визуальной оценкой приращения линии по расплыванию краски или капиллярному впитыванию, т. е. по растеканию краски за кромки отпечатанной линии, как это изложено в примере 3. Качественные результаты сведены в колонку, озаглавленную "Приращение отпечатанной черной краской линии", в табл. 2.

Результаты, представленные в табл. 2, показывают отсутствие сколько-нибудь заметной разницы между результатами оценки всех образцов бумаги с проклеенной поверхностью по приращению отпечатанной черной краской линии. Таким образом, применение обоих кетеновых мультимеров по настоящему изобретению обеспечивает достижение качества печати, как его оценивали по приращению отпечатанной черной краской линии, которое эквивалентно достигаемому с использованием известных поверхностных проклеивающих веществ, добавляемых в количествах, в которых их исследовали, но потребность в 2-оксетаноновом мультимерном проклеивающем веществе при этом была значительно меньше, чем в случае сополимера СМА как проклеивающего вещества.

Фронтальную оптическую плотность оттиска, полученного с использованием черной краски, определяли так, как изложено в примере 3; целевыми являются высокие значения оптической плотности, поскольку они указывают на хорошее качество, насыщенность печати черной краской. Результаты, представленные в предпоследней колонке табл. 2, показывают, что использование кетеновых мультимерных поверхностных проклеивающих веществ обычно обеспечивает достижение значений оптической плотности, по меньшей мере сопоставимых с достигаемыми с помощью сополимера СМА в качестве поверхностного проклеивающего вещества, при всех использованных во время испытаний количествах. Поверхность бумаги, проклеенная алкенилкетеновым мультимером, полученным с использованием азелаиновой кислоты в качестве дикарбоновой кислоты, обеспечивала достижение значений оптической плотности оттиска при применении черной краски, сопоставимых со значениями в случае бумаги с поверхностью, проклеенной сополимером СМА, и сопоставимых со значениями в случае бумаги с поверхностью, проклеенной алкенилкетеновым димером в интервале добавляемых расчетных количеств. Как и до этого, для достижения такого же уровня оптической плотности, который возможен с использованием проклеивающего вещества по настоящему изобретению, необходим более высокий расход сополимера СМА как проклеивающего вещества.

Результаты, представленные в табл. 2, показывают, что кетеновые мультимерные поверхностные проклеивающие вещества, которые оценивали, в экономическом смысле являются эффективными заменителями известных полимерных поверхностных проклеивающих веществ, подобных сополимеру стирола с малеиновым ангидридом, при обработке бумаги тех сортов, которые соответствуют требованиям высокого качества струйной печати.

Пример 7

В данном примере бумагу с поверхностной проклейкой обоими кетеновыми мультимерами, описанным в примере 5, оценивали по адгезии электрографического проявителя. Аналогичным образом оценивали описанную в примере 5 бумагу с поверхностью, проклеенной алкенилкетеновым димером и сополимером СМА, а также бумагу с непроклеенной поверхностью. Методы, которые применяли для оценки адгезии электрографического проявителя к бумаге, были идентичными тем, которые описаны ранее в примере 4. Результаты сведены в последнюю колонку табл. 2, где указаны значения адгезии электрографического проявителя. Как сказано в примере 4, низкие значения указывают на хорошую адгезию электрографического проявителя.

Поверхность бумаги, проклеенная алкенилкетеновым димером, проявляла адгезию электрографического проявителя, значения которой во всем интервале добавляемых количеств, в которых их исследовали, были заметно хуже достигаемых на бумаге с поверхностью, проклеенной сополимером СМА, или достигаемых на бумаге с поверхностью, проклеенной обоими алкенилкетеновыми мультимерами по настоящему изобретению. Адгезия электрографического проявителя к поверхности бумаги, проклеенной сополимером СМА или обоими алкенилкетеновыми мультимерами как поверхностными проклеивающими веществами, была в общем сопоставима с достигаемой в случае бумаги, не содержащей какого-либо поверхностного проклеивающего вещества (но включающей клеящее вещество для проклейки в массе, как и все образцы бумаги с поверхностной проклейкой).

Результатом применения обоих алкенилкетеновых мультимеров в качестве поверхностных проклеивающих веществ в общем являлась удовлетворительная адгезия электрографического проявителя, по существу аналогичная той, которой добивались в случае бумаги с поверхностью, проклеенной сополимером СМА, или контрольных необработанных образцов. Если основываться на этих результатах, то на алкенилкетеновые мультимеры по настоящему изобретению можно рассчитывать как на более эффективные проклеивающие вещества по сравнению с традиционными полимерными поверхностными проклеивающими веществами и без возникновения проблем с адгезией электрографического проявителя, с которыми связано использование традиционных кетеновых димерных проклеивающих веществ.

Приведенные в настоящем описании примеры не следует рассматривать как ограничивающие объем изобретения, поскольку они представлены только с целью иллюстрации некоторых конкретных вариантов выполнения изобретения. В эти варианты можно вносить любые модификации и изменения, не выходя при этом за объем настоящего изобретения, который определяются прилагаемой формулой изобретения.

Способ касается проклейки бумаги для получения бумаги с проклеенной поверхностью с использованием проклеивающих веществ. Проклеивающее вещество для бумаги представляет собой 2-оксетановый мультимер, который при 35°С находится не в твердом состоянии, в частности смесь мультимеров, в которой по меньшей мере 25 мас.% углеводородных заместителей содержат разветвленные алкильные радикалы, линейные и разветвленные алкенильные радикалы. Данные мультимеры получены с использованием реакционной смеси жирной кислоты и дикарбоновой кислоты, содержащей молярный избыток дикарбоновой кислоты. Техническим результатом является изготовление в щелочных условиях высокосортной бумаги. 3 с. и 61 з.п. ф-лы, 2 табл.

в которой n - целое число, равное по меньшей мере 1;

R и R'' независимо друг от друга - ациклические углеродные радикалы, содержащие по меньшей мере примерно по 4 углеродных атома;

R' - разветвленный, линейный или алициклический углеводородный радикал, содержащий от примерно 1 до примерно 40 углеродных атомов.

в которой n - целое число, равное по меньшей мере 1;

R и R'' независимо друг от друга - ациклические углеводородные радикалы, содержащие по меньшей мере примерно по 4 углеводородных атома;

R' - разветвленный, линейный или алициклический углеводородный радикал, содержащий от примерно 1 до примерно 40 углеродных атомов.

в которой n - целое число, равное по меньшей мере 1;

R и R'' независимо друг от друга - ациклические углеводородные радикалы, содержащие по меньшей мере примерно по 4 углеродных атома;

R' - разветвленный, линейный или алициклический углеводородный радикал, содержащий от примерно 1 до 40 углеродных атомов.

| EP 0629741 А1, 21.12.1994 | |||

| Тройник | 1978 |

|

SU666368A1 |

| Пищевая зернистая икра | 1973 |

|

SU492104A2 |

| EP 0418015 А1, 20.03.1991 | |||

| Экономайзер | 0 |

|

SU94A1 |

| СОСТАВ ДЛЯ ПОВЕРХНОСТНОЙ ПРОКЛЕЙКИ БУМАГИ | 1990 |

|

RU2021411C1 |

| Состав для поверхностной проклейки бумаги | 1990 |

|

SU1703750A1 |

Авторы

Даты

2001-06-20—Публикация

1996-07-25—Подача