(54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОМЫВКИ СОКОВОГО ПАРА В ПРОИЗВОДСТВЕ АММИАЧНОЙ СЕЛИТРЫ

мальиый регулятор, причем 1зыходы датчиков расхода сокового пара и конденсата сокового пара, измерителей С1 язашого азота в соковом паре и в конденсате сотового пара подключены ко входам блока коррекции, выход которого через экстремальный регулятор соедлнен со вторым входом регулятора расхода воды.

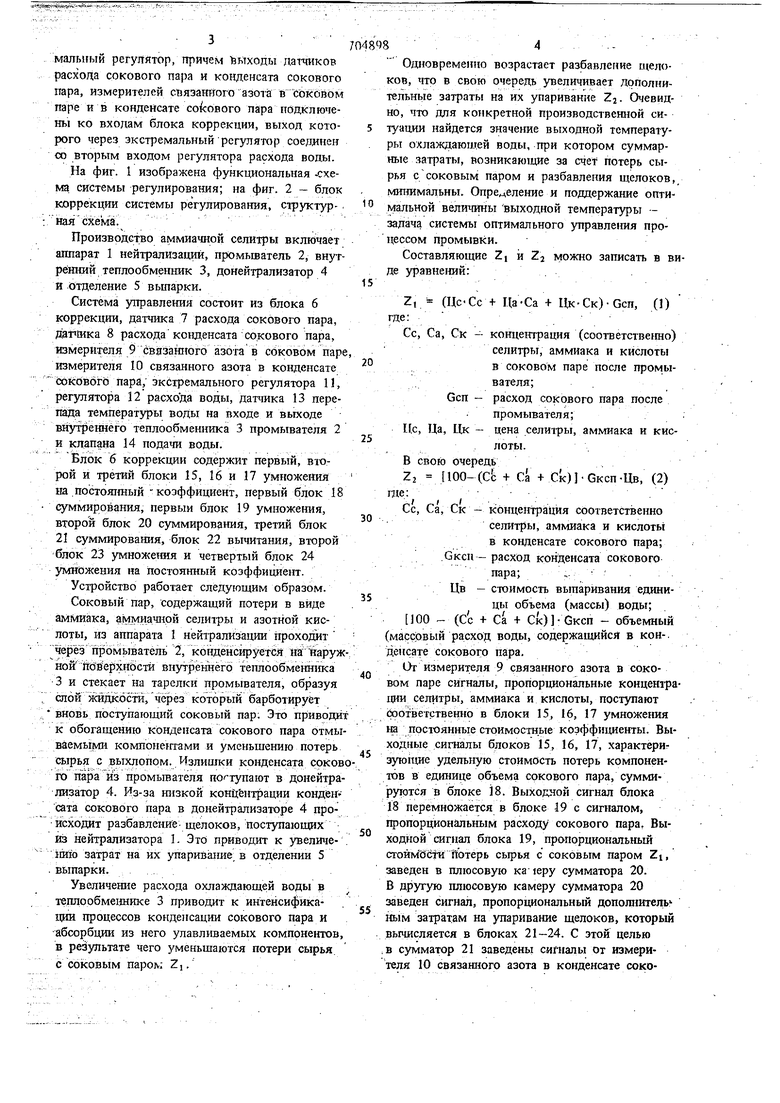

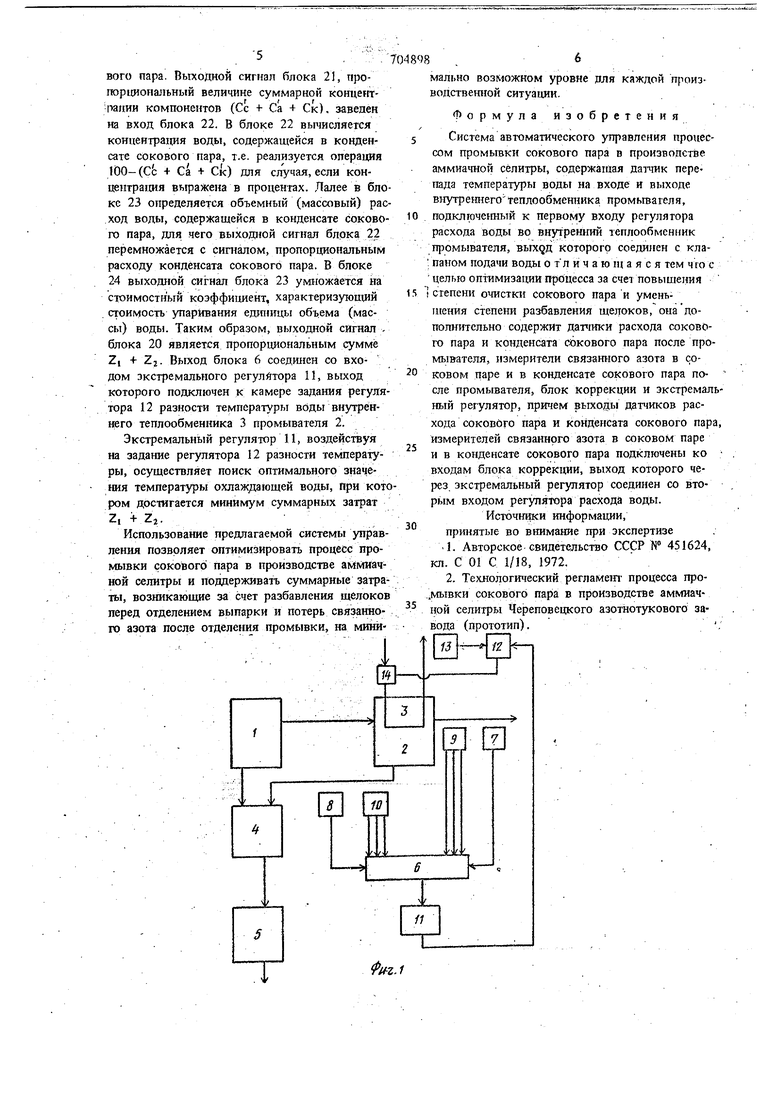

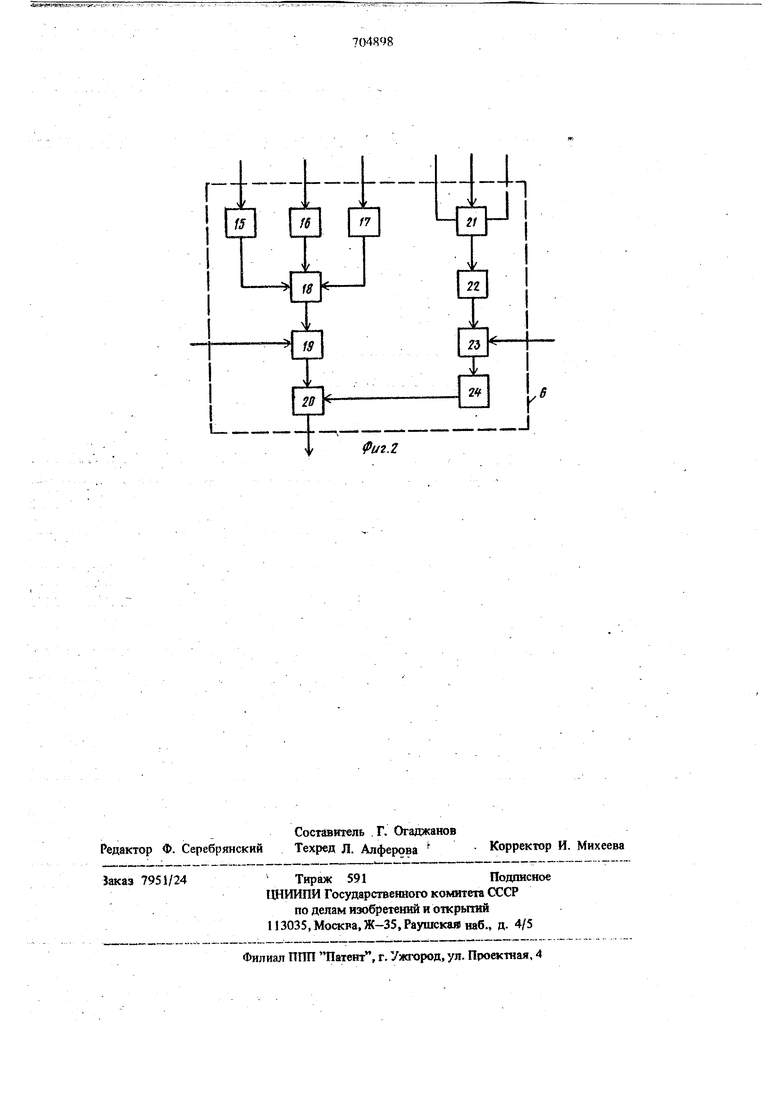

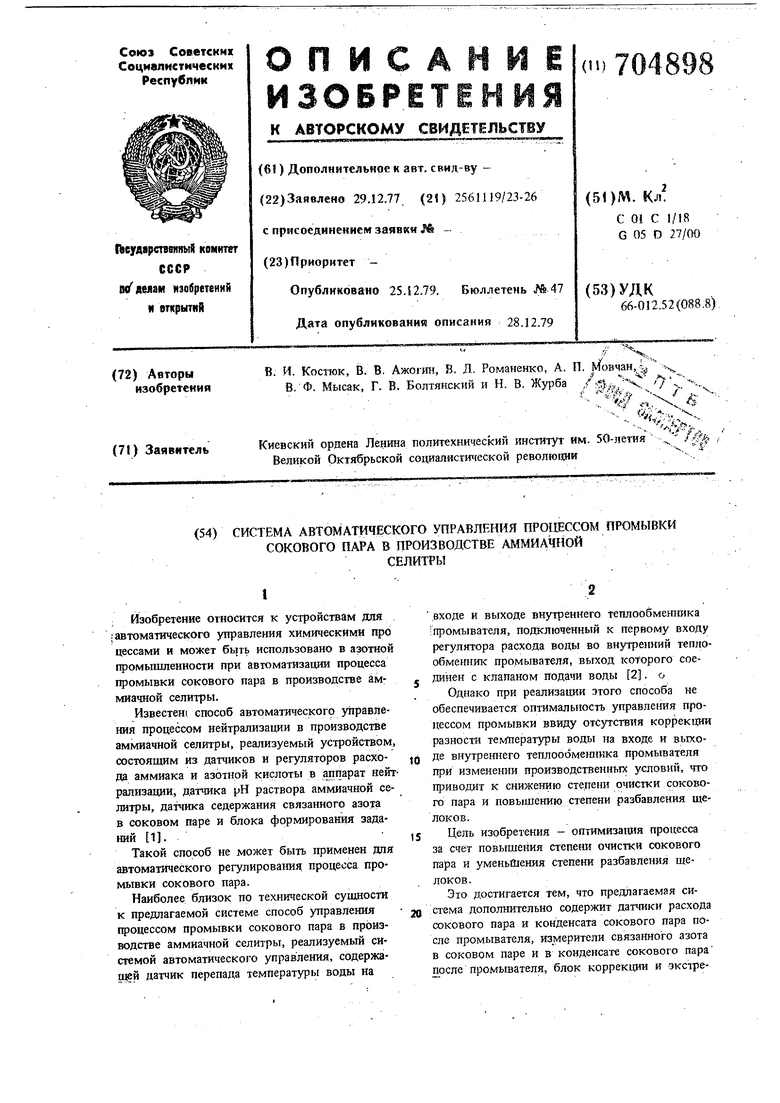

На фиг. 1 изображена функдионалышя -схема системы регулирования; на фиг. 2 - блок коррекции системы регулирования, структурналсхема.

Производство аммиачной селитры включает аппарат 1 нейтрализации, промьшатель 2, внутренний теплообменник 3, донейтраяизатор 4 и Отделение 5 выпарки.

Система управления состоит из блока 6 коррекции, датчика 7 расхода сокового пара, датчика 8 расхода ковденсата сокового пара, измерителя 9 связанного азота в соковом паре, измерителя 10 связанного азота в конденсате сокового пара, экстремального регулятора II, регулятора 12 расхода воды, датчика 13 перепада температуры воды на входе и выходе внутреннего теплообменника 3 промывателя 2 и кдапана 14 подачи воды.

БЛОК б коррекции содержит первый, второй и третий блоки 15, 16 и 17 умножения на .постошшый -коэффициент, первый блок 18 суммирования, первгли блок 19 умножения, второй блок 20 суммирования, третий блок 21 суммирова1шя, блок 22 вычитания, второй блок 23 умнохсетшя и четвертый блок 24 умножения на Постоянный коэффициент.

Устройство работает следующим образом.

Соковый пар, содержащий потери в виде аммиака, аммиачной селитры и азотной кислоты, из аппарата I нейтрализации ггроходит через промыватель 2, конденсируетсй на Наружной йоВерхнЬстй внутреннего теплообменн1пса 3 и стекает на тарелки промывателя, образуя слой жйдкости,через который барботируёт вновь поступающий соковый пар; Это приводит к обогащению конденсата сокового пара отмываемьгми компонентами и уменьшению потерь cbipbJi с выхлопом. Излишки конденсата соково-. го пара из промывателя по-тупают в допейтрализатор 4. Из-за низкой концентрации конденсата сокового пара в донейтрализаторе 4 происходит разбавление, щелоков, поступающих Из нейтрализатора 1. Этб приводит к увеличе- . inno затрат на их упарива1ше в отделении 5 . выпарки.

Увеличение расхода охлаждающей воды в теплообменнике 3 приводит к интенсификации процессов конденсации сокового пара и абсорбции из него улавливаемых компонентов, в результате чего уменьшаются потери сырья с соковым napON; Z i.

Одновременно возрастает разбавление щелоков, что в свою очередь увеличивает дрполнительнь1е затраты на их упаривание Zj. О )евидно, что для конкретной производственной ситуации найдется значение выходной температуры охлаждающей воды, при котором суммарные затраты, возникающие за счет потерь сырья с/соковым паром и разбавления щелоков, минимальны. Определение и поддержание оптимальной величины выходной температуры задача системы оптимального управле1шя процессом промывки.

Составляющие Zj и Zj можно записать в виде уравнений:.

Z, (Цс-Сс + Ца-Са + Цк-Ск)-Осп, (1) где:

Сс, Са, Ск - концентрация (соответстве1шо) селитры, аммиака и кислоты в соковом паре после промывателя;

Gcn расход сокового пара после промывателя;

Не, Ца, Цк

цена селшры, аммиака и кис;юты.

В свою очередь

Z2 100-(Сс + Са + Ск) Сксп-Цв, (2) вде:,,..

Сс, Са, Ск - концентрация соответственно селитры, аммиака и кислотьт в конденсате сокового пара; .Сксп - расход конденсата сокового

пара;,:

Цв - стоимость выпаривания единицы объема (массы) воды; 100 - (Сс + Са + Ск)- Сксп - объемный (массовый расход воды, содержащийся в кон-. денсате сокового пара.

От измерителя 9 связанного азота в соковом паре сигналы, пропорциональные концешраНИИ селитры, аммиака и кислоты, поступают соответствещю в блоки 15, 16, 17 умножения ш постоянные стоимосщые коэффициенты. Выходные сигналы блоков 15, 16, 17, характериг зуюнще удельную стоимость потерь компонентов в единице объема сокового пара, суммируются в блоке 18. Выходной сигнал блока 18 перемножается в блоке 19 с сигналом, пропорциональным расходу сокового пара, Выходной сигнал блока 19, пропорциональный стоймШтй ТтЬтерь сьфья с соковым паром Zi, заведен в плюсовую качеру сумматора 20. В другую плюсовую камеру сумматора 20 заведен сигнал, пропорциональный дополнитель иым затратам на упаривание щелоков, который вычисляется в блоках 21-24. С этой целью ,в сумматор 21 заведены сигналы от измерителя 10 связашюго азота в конденсате соко5, ; вого пара. Выходной сигнал йлока 21, пропорциональный величине суммарной концентрации компонентов (Сс + Са + Ск), заведен на вход блока 22. В блоке 22 вычисляется концентрация воды, содержащейся в конденсате сокового пара, т.е. реализуется операция lDO-(Cc + + Ск) для случая, если концентрация выражена в процентах. Далее в бло ке 23 определяется объемный (массовый) рас ход воды, содержащейся в конденсате сокового пара, для чего выходной сигнал блока 22 перемножается с сигаалом, пропорциональным расходу конденсата сокового пара. В блоке 24 выходной сигнал блока 23 умножается на стоимостный коэффициент, характеризующий стоимость упаривания объема (массы) воды. Таким образом, выходной сигнал блока 20 является пропорциональным сумме Zi + Zj. Выход блока 6 соединен со входом экстремального регулйтора 11, выход которого подключен к камере задания регуля тора 12 разности температуры воды внутреннего теплообменника 3 промывателя 2. Экстремальный регулятор 11, воздействуя на задание регулятора 12 разности температуры, осуществляет поиск оптимального значения температуры охлаждающей воды, при кото ром достигается минимум суммарных затрат « Использование предлагаемой системы управления позволяет оптимизировать процесс промывки сокового пара в производстве аммиачной селитры и поддерживатъ суммарные затраты, возникающие за счет разбавления щелоков перед отделением выпарки и потерь связанного азота после отделения промывки, на минимально возможном уровне для каждой производствешгой ситуации. Формула изобретения Система автоматического управления процессом промывки сокового пара в производстве аммиачной селитры, содержащая датчик перепада температурь воды на входе и выходе внутре1шеготеплообменника промьгеагеля, подклгоче1тый к первому входу регулятора расхода воды во внутренний теплообменник п эомывателя, которого соединен с клапаном подачи воды о тл и ч а ю щ а я с я тем чго с целью оптимизагдаи процесса за счет повышения степени очистки сокового пара и уменьшения степени разбавления щелоков, онадополнительно содержит датчики расхода сокового пара и конденсата сокового пара после промывателя, измерители связанного азота в соковом паре и в конденсате сокового пара по- еле промывателя, блок коррекции и экстремальный регулятор, причем вьпсоды датчиков расхода сокового пара и конденсата сокового пара, измерителей связанного азота в соковом паре и в конденсате сокового пара подключены ко входам блока коррекции, выход которого через, экстремальный регулятор соединен со вторь1м входом регулятора расхода воды. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 451624, кл. С 01 С 1/18, 1972. 2. Технологический регламеет процесса про мывки сокового napia в производстве аммиачной селитры Череповецкого азотнотукового завода (прототип).;

-ТI

Риг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса нейтрализации в производстве аммиачной селитры | 1980 |

|

SU956426A1 |

| Система автоматического регулирования реактором-нейтрализатором в производстве аммиачной селитры | 1978 |

|

SU765212A1 |

| Способ автоматического управления процессом нейтрализации в производстве амиачной селитры | 1972 |

|

SU451624A1 |

| Способ получения гранулированной аммиачной селитры | 1973 |

|

SU470509A1 |

| Устройство для автоматического управления процессом нейтрализации | 1978 |

|

SU716976A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕЙТРАЛИЗАЦИИ КИСЛОТЫ | 1972 |

|

SU349634A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ПАРОВОЗДУШНОЙ СМЕСИ ПЕРЕД СБРОСОМ В АТМОСФЕРУ ОТ АММИАЧНОЙ СЕЛИТРЫ И АММИАКА | 2008 |

|

RU2401247C2 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАЧНОЙ СЕЛИТРЫ ПОД ДАВЛЕНИЕМ | 1995 |

|

RU2086506C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ | 1990 |

|

RU2049725C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА | 1965 |

|

SU176572A1 |

Авторы

Даты

1979-12-25—Публикация

1977-12-29—Подача