1. Настоящее изобретение относится к промышленности минеральных удобрений, преимущественно к производству аммиачной селитры методом гранулирования в башнях с высокой интенсивностью (выработкой продукта на единицу сечения башни), соответственно и скоростью охлаждающего воздуха - 1,8-2 м/с и выше.

В таких башнях содержание пыли аммиачной селитры в воздухе на выходе из башни выше, чем в башнях прошлого поколения, так как к аэрозольным частицам из паровой фазы высококонцентрированного плава добавляется все больше, по мере роста скорости воздуха, мелких обломков гранул. Общее количество пыли нитрата аммония может достигать > 0,5 г/м воздуха.

Воздух должен подвергаться глубокой очистке в специальных очистных устройствах, чтобы не нарушать допустимых норм по сбросу в атмосферу нитрата аммония и аммиака, которые постоянно ужесточаются.

Нагрузка очистных устройств на башне увеличивается, если одновременно с воздухом из башни в них очищается от нитрата аммония и аммиака также соковый пар из реакторов-нейтрализаторов и паровоздушная смесь из выпарного аппарата, как это имеет место в крупнотоннажных агрегатах по производству аммиачной селитры AC-67, AC-72, AC-72M, эксплуатирующихся в России и других странах бывшего СССР.

Способ производства аммиачной селитры в этих агрегатах (см. «Производство аммиачной селитры в агрегатах большой единичной мощности», под редакцией В.М.Олевского, М., Химия, 1990, с.122-128, с.130-146) является прототипом настоящего изобретения.

В способе по прототипу использовано изобретение а.с. СССР №272965 «Способ получения гранулированного нитрата аммония», А.Т.Зотов и др.

Рассмотрен способ по а.с. СССР №470509, авторы Я.И.Кильман и др. Изобретение по этому а.с. относится к частному усовершенствованию способа по указанному выше а.с.№272965 - введена доупарка соковым паром разбавленных промывных растворов аммиачной селитры. Способ по а.с. №272965 сохраняет черты наиболее близкого аналога по отношению к настоящему изобретению.

Согласно способу по прототипу, большую часть соковых паров, образующихся при нейтрализации азотной кислоты аммиаком и выпарке раствора до состояния плава, не конденсируют, а в смеси с воздухом из гранбашни и воздухом из выпарного аппарата выбрасываются в атмосферу после промывки паровьм конденсатом.

Вторым существенным признаком способа по прототипу является двухступенчатая очистка смеси воздуха из башни, сокового пара из нейтрализатора и паровоздушной смеси из выпарного аппарата, включающая на первой ступени промывку смеси на ситчатых тарелках циркулирующим 10-25%-ным кислым раствором аммиачной селитры, на второй ступени - фильтрующую очистку. На первой ступени очистки достигается улавливание аммиака на ~ 95%, нитрата аммония на 65-80%, вследствие того, что аэрозольные частицы (2-5 мк) имеют свойство плохо взаимодействовать с жидкостью. Для их улавливания на второй ступени очистки применена фильтрация на нетканых материалах из тонких волокон.

В действующих агрегатах по прототипу используются фильтрующие элементы по изобретению а.с. СССР №685314 «Фильтрующий элемент», М.Е.Иванов и др., в котором для более глубокой очистки смеси воздуха и сокового пара после промывки слабым раствором аммиачной селитры производится фильтрация от мелкодисперсных твердых и жидких аэрозольных частиц на фильтровальной ткани из тонких волокон, размещенной в каркасе параболоидальной формы со съемным внешним каркасом, с внутренним сепаратором для улавливания крупных капель промывного раствора и желобом-гидрозатвором для отвода отсепарированной жидкости.

В настоящее время, в связи с ростом требований по охране окружающей среды, актуально снижение в выбрасываемой в атмосферу паровоздушной смеси примесей нитрата аммония и аммиака, что и является целью настоящего изобретения, причем с учетом интенсификации производства и производства гранулированной аммиачной селитры с различными добавками, в т.ч. в значительных количествах (до 5 мас.%).

Комплекс технических решений для достижения тонкой очистки воздуха из гранбашни (в смеси с соковым паром из нейтрализатора и других аппаратов агрегата) до 15-50 мг/м3 нитрата аммония и не более 5 мг/м3 аммиака является предметом настоящего изобретения.

В способе по прототипу фильтрация от твердых и жидких аэрозольных частиц нитрата аммония осуществляется на фильтрующих материалах разного типа, но однослойных, причем с ограниченной смачиваемостью брызгами раствора аммиачной селитры, содержащимися в паровоздушной смеси после брызгоуловителя скруббера-промывателя.

В результате накопления уловленных частиц между волокнами растет сопротивление материала, усиливается механическое разрушение волокон, что снижает степень очистки и требует частой замены фильтрующего материала (не менее двух раз в год). На однослойном фильтрующем полотне трудно обеспечить тонкую очистку паровоздушной смеси от аэрозольных и других частиц нитрата аммония и аммиака также из-за проскока брызг накопленной на полотне жидкости вследствие выдавливания ее в полость очищенной смеси.

Особенно ощутимы эти недостатки очистки по прототипу при производстве аммиачной селитры с увеличенным количеством добавок, содержащих и труднорастворимые частицы.

Перечисленные недостатки устраняются техническими решениями по настоящему изобретению, а именно применением многослойного пакета фильтрующих полотен, изготовленных из тонких волокон из разных материалов, различной толщины и плотности материала, а также применением орошения первого по ходу паровоздушной смеси фильтрующего полотна водой, преимущественно смесью конденсата сокового и свежего пара, содержащей незначительное количество аммиачной селитры.

Согласно предлагаемому способу количество слоев в пакете, а также материал волокон фильтрующего полотна может варьироваться в зависимости от применяемой добавки к плаву аммиачной селитры, интенсивности нагрузки и скорости воздуха в башне, соответственно степени его запыленности, а также от содержания в составе пыли нерастворимых частиц и, разумеется, от требований к степени очистки выбрасываемой в атмосферу паровоздушной смеси.

Ниже в качестве примера дается описание многослойного пакета с большой степенью универсальности, удовлетворяющей требованиям тонкой очистки паровоздушной смеси от нитрата аммония и аммиака при выработке гранулированной аммиачной селитры из аммиака и азотной кислоты с традиционными добавками (нитраты магния, кальция, сульфаты аммония и др.), при переработке конверсионных растворов аммиачной селитры из производства нитроаммофоски, содержащих нерастворимые примеси трифосфата кальция, кремнезема, а также аммиачной селитры с добавкой типа фосфорсодержащих соединений в количестве до 3-5 мас.%, при высокой нагрузке агрегата и скорости воздуха в башне.

Предусматривается установка трехслойного пакета, в котором полотна с разной характеристикой располагаются в определенном порядке, диктуемом механизмом процесса очистки паровоздушной смеси от аэрозолей и более крупных частиц, от газообразного аммиака и передавливания накапливаемой на полотнах жидкости вследствие перепада давления на фильтрующем материале.

Первый слой фильтрующего полотна характеризуется следующими параметрами:

- нетканый материал, полученный иглопробивным способом из полипропиленовых извитых волокон - 25-40 мкм. Такие параметры волокна позволяют получить прочное, химически стойкое полотно большой толщины - 8,5-9 мм, пористостью > 98% и средним расстоянием между волокнами > 150-200 мкм.

Так как волокно имеет низкие углы смачивания, то жидкость удерживается на пересечении волокон в виде капель. Слив фильтрата осуществляется при достижении каплями критического веса. Такой механизм отвода фильтрата в сочетании с большой толщиной материала позволяет в условиях интенсивного смачивания жидкостью из паровоздушной смеси осуществлять улавливание более 50% загрязняющих частиц, при этом достигается минимальное сопротивление полотна.

Второй слой фильтрующего полотна характеризуется следующими параметрами:

- нетканый материал, полученный иглопробивным способом из химически стойких стеклянных волокон диаметром 9 мкм, с большими углами смачивания.

Плотность полотна 1100 г/м2, толщина 3,5-4 мм, пористость 92-93%, расстояния между волокнами 50-60 мкм, сопротивление существенно выше, чем у полотна первого слоя. Для обеспечения необходимой прочности и ресурса внутри проложена армирующая сетка. Сочетание тонковолокнистой структуры с большим объемом удерживаемой влаги обеспечивает доочистку потока от жидких и твердых фракций, а также доулавливание аммиака - связывание в нитрат аммония азотной кислотой в жидкости на ткани. Большие углы смачивания обеспечивают постоянный отвод фильтрата за счет пленки жидкости на волокнах.

Третий слой фильтрующего полотна характеризуется следующими параметрами:

- нетканый материал, полученный иглопробивным способом из полипропиленовых извитых волокон большой толщины - 35-40 мкм. Такие параметры волокна позволяют получить упругое, прочное, химически стойкое полотно толщиной - 5-6 мм, с минимальным сопротивлением, пористостью > 98% и средним расстоянием между волокнами > 150-200 мкм.

Полотно выполняет две функции:

- предохраняет от разрушения второй фильтрующий слой, обеспечивая его опирание, так как прямые волокна этого слоя малоустойчивы к воздействию изгибающих нагрузок;

- предотвращает вторичный брызгоунос, поскольку высокое сопротивление второго слоя приводит к выдавливанию фильтрата на его поверхность и возможности появления вторичного брызгоуноса.

Изобретение включает и применение пакетов из двух слоев, если это в конкретных условиях (чистота плава аммиачной селитры, относительно невысокая скорость воздуха в башне) обеспечивает необходимую степень тонкой очистки выбрасываемой паровоздушной смеси.

В более сложных случаях (высокая запыленность воздуха в башне, наличие в пыли труднорастворимых частиц) возможно усиление фильтрующих пакетов за счет увеличения числа слоев, толщины полотен.

Согласно способу по прототипу, конденсат сокового пара, получаемый в установке при подогреве азотной кислоты соковым паром из нейтрализаторов, подается на верхнюю тарелку промывателя сокового пара нейтрализаторов; смешивается с паровым конденсатом (если конденсата сокового пара не хватает, особенно в летнее время) и направляется на подпитку цикла промывного скруббера паровоздушной смеси на гранбашне, где смешивается с 15-25%-ным раствором. В результате, потенциал более чистого конденсата сокового пара в смеси с паровым конденсатом для более глубокой очистки выхлопа не используется.

Согласно настоящему изобретению, конденсат сокового пара не смешивается с 15-25%-ным раствором, а подается в форсунки фильтрующих элементов. Такое техническое решение позволяет получить дополнительный положительный эффект по степени очистки выхлопа от нитрата аммония и аммиака вследствие создания дополнительного контакта очищаемой паровоздушной смеси с циркулирующим конденсатом, содержащим не более 2-3% нитрата аммония.

Кроме того, орошение первого слоя фильтрующего материала уменьшает содержание нитрата аммония в очищенном выхлопе и за счет того, что проскочившие через фильтр капли раствора аммиачной селитры, накопленные в ткани, разбавлены многократно по сравнению со способом по прототипу.

Важно, что этот эффект достигается без разбавления раствора аммиачной селитры перед выпарным аппаратом и, соответственно, без увеличения расхода пара на упарку, так как дополнительно, по сравнению с прототипом, вода со стороны не вводится.

Регенерация фильтрующего материала орошающим конденсатом продлевает срок его службы.

Орошающий конденсат замыкается в цикле, что позволяет обеспечить стабильный расход на форсунки орошающего раствора при постоянном орошении всех фильтроэлементов без увеличения подпитки системы промывки водой со стороны.

Орошающий конденсат, обогащенный нитратом аммония, выводится из фильтров и далее распределяется на подпитку цикла промывного раствора первой ступени очистки паровоздушной смеси в скруббере-промывателе, на промывку сокового пара на выходе из нейтрализатора, на доочистку паровоздушной смеси из выпарного аппарата после промывки в промывателе, для приготовления раствора нитратной добавки в аммиачную селитру. По сравнению с прототипом, создается поток промывного раствора «сверху-вниз» с постепенным увеличением концентрации - от слабозагрязненного конденсата до 20-40%-ного раствора NH4NO3 на входе в нейтрализатор.

Фильтрующая очистка паровоздушной смеси не решает полностью проблему капельного уноса раствора аммиачной селитры в атмосферу, особенно в холодное время года из-за конденсации пара на стенках корпуса скруббера-промывателя после фильтров. Поэтому в предлагаемом способе используют установку брызгоуловителя на выходе из скруббера.

Изложенные технические решения обладают технической новизной и дают положительный эффект по степени очистки паровоздушной смеси перед сбросом в атмосферу, снижению расхода сырья и свежего пара, т.е., кроме экологического, способ по изобретению дает и экономический эффект.

Повышение степени очистки на стадии фильтрующей очистки после стадии промывки в целом, и в частности применение орошения в фильтрах, создает предпосылки для повышения верхнего предела концентрации промывного раствора в цикле первой ступени очистки в скруббере-промывателе от 25 до 35%.

Промывка горячей паровоздушной смеси из выпарного аппарата в промывателе этим раствором из скруббера-промывателя дополнительно повышает концентрацию общей массы промывного раствора, возвращаемого в нейтрализатор, до 37-40%, уменьшает количество воды, которую нужно выпарить из раствора аммиачной селитры в выпарном аппарате, и, следовательно, расход пара на единицу продукции. Этому способствует и утилизация тепла парового конденсата в дополнительном подогревателе воздуха, направляемого в выпарной аппарат.

По настоящему изобретению в промыватель паровоздушной смеси из выпарного аппарата подается парогазовая фаза, содержащая аммиак, из донейтрализаторов раствора аммиачной селитры и плава и из хранилища 90%-ного раствора аммиачной селитры, бака для плава, дренажного бака, что позволяет централизовать эти промывки с исключением сбросов в атмосферу аммиака из местных воздушников.

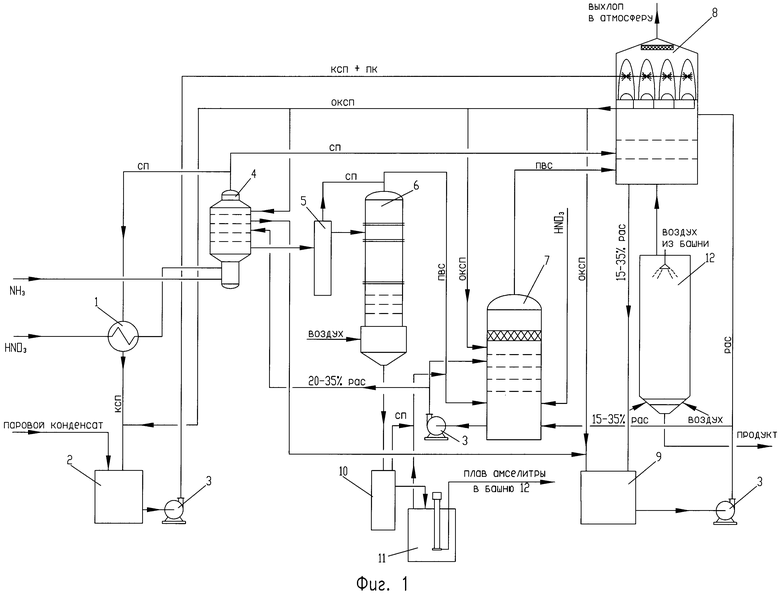

Пример осуществления способа производства по заявляемому изобретению

(иллюстрируется на фигуре 1).

Газообразный аммиак (NH3) и азотная кислота (HNO3) поступают в реакционную часть нейтрализатора 4. Азотная кислота нагревается в подогревателе 1 до 80-90°С теплом сокового пара из нейтрализатора 4.

Конденсат сокового пара (ксп), полученный в подогревателе азотной кислоты 1, собирают в сборнике 2. К нему добавляют паровой конденсат (пк) /или химобессоленную воду/, поддерживая в сборнике постоянный уровень. Количество парового конденсата на подпитку цикла является переменной величиной в зависимости от нагрузки агрегата и времени года, достигая максимального значения в летнее время, когда в скруббере-промывателе 8 интенсивнее испаряется вода из промывного раствора. Смесь конденсатов насосом 3 подается в фильтрующие элементы скруббера-промывателя 8 и распыляется форсунками на первый по ходу паровоздушной смеси слой фильтровального пакета в фильтрах.

Обогащенный аммиачной селитрой (до 2-3 мас.%) конденсат (оксп) выводится из фильтров и распределяется на узлы очистки: первую ступень промывки паровоздушной смеси (в сборник 9), сокового пара из нейтрализатора 4 и паровоздушной смеси (пвс) из выпарки 6 в промывателе 7. Наибольшая часть этого конденсата подается через сборник 9 на подпитку цикла промывного раствора первой ступени очистки на ситчатых тарелках скруббера-промывателя 8. Количество этого конденсата переменно в зависимости от загрязненности очищаемых газовых потоков и от испарения воды на промывных тарелках в разное время года.

Фиксированная часть оксп подается на верхнюю тарелку промывной части нейтрализатора 4 для очистки сокового пара от брызг раствора аммиачной селитры и проскочившего из зоны нейтрализации аммиака.

Соковый пар после очистки содержит 2-5 г/л конденсата NH4NO3 и 1-2 г/л HNO3, аммиак - отсутствие.

Фиксированная часть оксп подается в промыватель 7 для доулавливания аммиака и частично аэрозолей, проскочивших через промывные тарелки.

Часть оксп может использоваться для приготовления 35-37%-ного раствора магнезиальной добавки Mg(NO3)2 с экономией расхода парового конденсата.

При периодической подаче ксп на форсунки фильтров циркулирующий оксп от насоса 3 через байпас направляется непосредственно в описанные выше узлы.

Концентрацию промывного раствора в первой ступени очистки в скруббере-промывателе 8 сезонно варьируют в пределах 15-35%. Нижний предел выбирают в холодное время года, чтобы переработать конденсат сокового пара в пределах агрегата, если нет условий для выдачи его на сторону, без сброса на очистные сооружения.

Верхний предел - до 35% NH4NO3 возможно установить в теплое время года и при высоких нагрузках по готовому продукту, т.е. минимизировать ввод в систему воды со стороны и экономить свежий пар.

15-35%-ный промывной раствор рас выводится в промыватель 7 пвс из выпарки, в котором нейтрализуется аммиак, унесенный из выпарного аппарата (3-5 г/м3), и улавливаются брызги раствора и аэрозольные частицы нитрата аммония (5-7 г NH4NO3/м3). В промывателе за счет тепла пвс (t ~ до 170-180°С) раствор несколько концентрируется.

В циркулирующий в промывателе 7 раствор дозируется азотная кислота (до -50 г/л);

кислый 20-40%-ный раствор далее направляется на вторую тарелку нейтрализатора 4 и нейтрализует непрореагировавший аммиак из реакционной зоны.

Раствор аммиачной селитры из нейтрализатора 4 поступает в донейтрализатор 5, далее - в выпарной аппарат 6. Концентрированный плав из выпарного аппарата 6 поступает в донейтрализатор 10, из него - в сборник плава 11, из которого насосом подается на грануляцию в башню 12. Воздух в башню засасывается непосредственно из атмосферы и через аппарат для охлаждения готового продукта.

Дыхательные линии из донейтрализаторов 5 и 10, из сборника плава 11, содержащие аммиак, подсоединяются к трубопроводу паровоздушной смеси из выпарного аппарата 6 в промыватель 7.

Таким образом, нейтрализация аммиака из дыхательных линий аппаратов централизуется в промывателе 7.

Выбрасываемая в атмосферу паровоздушная смесь содержит не более 15-50 мг/м3 нитрата аммония и 5 мг/м3 аммиака.

2. Настоящая заявка относится к группе изобретений - способа производства аммиачной селитры и фильтрующего элемента для осуществления по способу, стадии тонкой фильтрации паровоздушной смеси от примесей нитрата аммония и аммиака перед сбросом в атмосферу.

Известна конструкция фильтра по а.с. СССР №685314, где фильтроэлемент состоит из опорного каркаса со свободно расположенным на нем фильтровальным чехлом и внешнего съемного каркаса, выполненного в виде шатра, отделенного в нижней части от опорного каркаса желобом прямоугольной формы. В желоб, наполненный жидкостью, свободно опущен край фильтровального чехла. На внутренней стороне желоба размещен сепаратор, выполненный, например, из набора сеток, а для отвода жидкости из желоба предусмотрен гидрозатвор. Этот фильтр является прототипом настоящего изобретения.

Недостатки конструкции фильтра по прототипу:

- Конструкция фильтра предопределяет небольшое расстояние между внешним и внутренним каркасами, чтобы обеспечить прижатие фильтрующего материала к внешнему каркасу напором очищаемого газа. Это обстоятельство приводит к большой трудоемкости по замене фильтрующего чехла, особенно при укладке в нижней части каркаса - в желобе, а главное, приводит к неплотной заделке нижних краев фильтрующего чехла и перетоку части газа мимо фильтрующего материала, что приводит к ухудшению степени очистки газа.

При увеличении производительности фильтроэлемента приходится увеличивать его размеры, при этом указанный выше недостаток усугубляется.

- Увеличение сопротивления и снижение эффективности фильтра по мере забивки фильтрующего материала твердыми аэрозольными частицами; необходимость в связи с этим относительно частой замены фильтрующего материала.

Совокупность этих недостатков по мере роста требований к степени очистки выхлопа от загрязняющих атмосферу выбросов в сочетании с интенсификацией производства проявляются с особой силой.

Целью настоящего изобретения фильтрующего элемента является устранение перечисленных недостатков по взаимосвязи со способом высокоинтенсивного производства гранулированной аммиачной селитры с высокой степенью очистки выбрасываемого в атмосферу воздуха от аммиачной селитры и аммиака (по п.1 формулы) и может быть использовано для фильтрации газовых выбросов и в других производствах.

В отличие от прототипа, согласно изобретению по п.4 формулы, внешний каркас фильтра выполнен разъемным и состоит из трех частей:

- нижней прямоугольной части, являющейся частью конструкции «желоба», что позволяет уложить края фильтрующего материала до дна «желоба», распрямить его и прижать ко дну;

- средней прямоугольной проставки;

- верхней части параболоидальной формы.

Размер средней и верхней частей определяется в проекте в зависимости от газовой нагрузки, пространства аппарата, в который устанавливаются фильтры, для обеспечения подъема средней и верхней части внешнего каркаса вверх с целью выполнения монтажно-демонтажных работ.

Фильтрующие чехлы, сшитые по форме каркаса, свободно одеваются на внутренний каркас один на другой. Герметизация нижних краев обеспечивается плотной упаковкой нижнего края чехлов по дну «желоба» и заполнением «желоба» стекающей вниз жидкостью с образованием гидрозатвора.

Вторым принципиальным отличием от прототипа является установка между сепаратором и внутренним каркасом форсунок для набрызгивания на первый по ходу потока очищаемой паровоздушной смеси фильтрующий слой слабого промывного раствора (постоянно или периодически). Форсунки установлены стационарно на коллекторах таким образом, чтобы орошающий раствор омывал максимальную поверхность фильтрующего первого слоя.

Количество орошающей жидкости, производительность форсунок и их расположение определяется в каждом отдельном случае проектом.

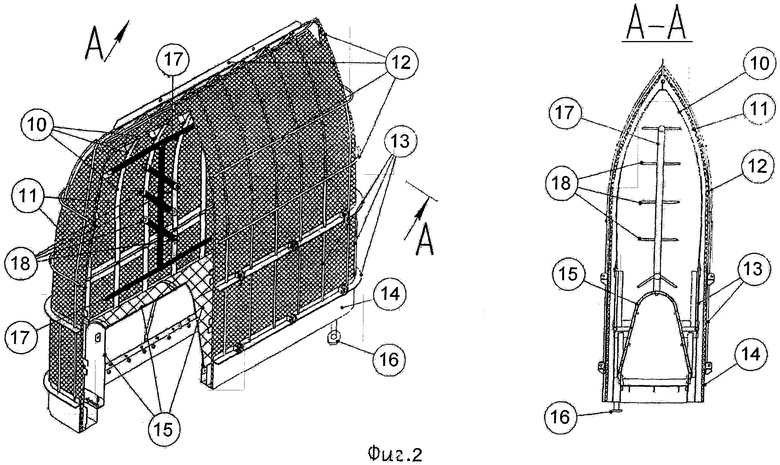

На фигуре 2 изображена принципиальная конструкция фильтрующего элемента (общий вид и поперечный разрез).

Внутренний опорный каркас 10 параболоидальной формы соединен с прямоугольным желобом 14 по нижнему периметру каркаса и закрепляется над проемом для входа очищаемого газа. Внутри опорного каркаса над проемом к внутренней стенке желоба крепится брызгоуловитель 15 для отделения брызг промывного раствора.

Фильтровальный пакет 11 в виде чехлов из полотен нетканого материала разной характеристики, сшитых по форме каркаса, свободно размещается на опорном каркасе.

Внешний съемный опорный каркас состоит из трех частей; нижняя стационарная часть является внешней стенкой желоба.

Верхняя съемная часть состоит из двух частей: прямоугольной проставки 13 и параболоидального шатра 12.

Выполнение съемного каркаса из двух частей упрощает сборку и разборку фильтра для смены фильтровального материала.

Внутри опорного каркаса 10 расположены форсунки 18, которые присоединяются к системе труб 17, по которым подается промывная жидкость.

Расположение форсунок, их пропускная способность и количество определяется в проекте, при этом обеспечивается орошение максимальной части площади первого фильтровального слоя.

Орошение обеспечивает дополнительный контакт очищаемого газа с промывным кислым раствором с низким содержанием нитрата аммония, освобождает фильтровальный материал от накопления твердых нерастворимых частиц (регенерирует материал), что в совокупности повышает степень очистки паровоздушной смеси, удлиняет срок пробега фильтровального материала.

Жидкость стекает по полотну вниз в желоб 14 и выводится из него через патрубки 16 в днище желоба, причем патрубки выведены в желобе вверх на 80-100 мм, образуя гидрозатвор, герметизируя пакет.

В агрегате по производству аммиачной селитры фильтр тонкой очистки паровоздушной смеси перед ее выбросом в атмосферу формируется из параллельно устанавливаемых фильтрующих элементов, количество которых определяется в зависимости от производительности установки.

Использованная литература

1. Производство аммиачной селитры в агрегатах большой единичной мощности, под редакцией В.М.Олевского. М. Химия. 1990, гл. 2,3.

2. Справочник азотчика. М. Химия. 1987, стр.142-186.

3. а.с. СССР №272965, А.Т.Зотов и др.

4. а.с. СССР №470509, Я.И.Кильман и др.

5. а.с. СССР №685314, М.Е.Иванов и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| Способ получения удобрения | 1989 |

|

SU1647001A1 |

| Способ получения гранулированной аммиачной селитры | 1973 |

|

SU470509A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО НИТРАТА АММОНИЯ | 2009 |

|

RU2411184C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ | 1990 |

|

RU2049725C1 |

| АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2451637C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАЧНОЙ СЕЛИТРЫ ПОД ДАВЛЕНИЕМ | 1995 |

|

RU2086506C1 |

| Система автоматического управления процессом промывки сокового пара в производстве аммиачной силитры | 1977 |

|

SU704898A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКОГО АЗОТНОГО УДОБРЕНИЯ | 1994 |

|

RU2095335C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕЙСЯ АММИАЧНОЙ СЕЛИТРЫ | 1998 |

|

RU2143414C1 |

Изобретение относится к способу производства гранулированной аммиачной селитры и фильтрующему элементу для тонкой очистки паровоздушной смеси перед выбросом в атмосферу от аммиачной селитры и аммиака. Способ включает нейтрализацию азотной кислоты газообразным аммиаком, выпарку раствора аммиачной селитры до состояния высококонцентрированного плава в токе воздуха, грануляцию плава в башне, двухступенчатую очистку смеси воздуха из башни с соковым паром из нейтрализатора и паровоздушной смесью из выпарного аппарата от примесей аммиачной селитры и аммиака, включающую промывку слабым раствором аммиачной селитры на первой ступени и тонкую очистку фильтрацией через материалы из ультратонких волокон на второй ступени, при этом фильтрацию очищаемой смеси осуществляют через несколько слоев фильтрующих полотен, которые отличаются своими характеристиками по материалу, толщине, плотности, а первый по ходу очищаемой смеси слой фильтрующего полотна постоянно или периодически орошается распылением смеси конденсата сокового и свежего пара; орошающий конденсат, обогащенный нитратом аммония, выводят из фильтров и распределяют на подпитку цикла промывного раствора на первой ступени очистки смеси, на промывку сокового пара на выходе из реактора - нейтрализатора, доочистку паровоздушной смеси из выпарного аппарата и из донейтрализаторов. Способ и фильтрующий элемент позволяют достичь тонкой очистки воздуха от аммиачной селитры до 15-30 мг/м3 и аммиака - не более 5 мг/м3. 2 н. и 2 з.п. ф-лы, 2 ил., 1 табл.

1. Способ производства аммиачной селитры, включающий нейтрализацию азотной кислоты газообразным аммиаком, выпарку раствора аммиачной селитры до состояния высококонцентрированного плава в токе воздуха, грануляцию плава в башне, двухступенчатую очистку смеси воздуха из башни с соковым паром из нейтрализатора и паровоздушной смесью из выпарного аппарата от примесей аммиачной селитры и аммиака, включающую промывку слабым раствором аммиачной селитры на первой ступени и тонкую очистку фильтрацией через материалы из ультратонких волокон на второй ступени, отличающийся тем, что

фильтрацию очищаемой смеси осуществляют через несколько слоев фильтрующих полотен, а первый по ходу очищаемой смеси слой фильтрующего полотна постоянно или периодически орошается распылением смеси конденсата сокового и свежего пара;

орошающий конденсат, обогащенный нитратом аммония, выводят из фильтров и распределяют на подпитку цикла промывного раствора на первой ступени очистки смеси, на промывку сокового пара на выходе из реактора - нейтрализатора, доочистку паровоздушной смеси из выпарного аппарата и из донейтрализаторов.

2. Способ по п.1, отличающийся тем, что орошающий конденсат, обогащенный нитратом аммония, подают на первую ступень очистки смеси для подпитки циркулирующего промывного раствора в количестве, обеспечивающем поддержание концентрации нитрата аммония в промывном растворе в пределах 15-35% и регулируют его расход по уровню в баке скруббера - промывателя и по плотности выводимого из бака раствора.

3. Способ по п.1 или 2, отличающийся тем, что 15-35%-ный промывной раствор нитрата аммония из первой ступени очистки смеси направляют в промыватель на очистку от аммиака и нитрата аммония паровоздушной смеси из выпарного аппарата и донейтрализаторов, а из него подают в промывную часть нейтрализатора на очистку сокового пара из реакционной зоны нейтрализатора от непрореагировавшего аммиака, причем в циркулирующий в промывателе раствор дозируют азотную кислоту в количестве, обеспечивающем полноту поглощения аммиака в этих узлах.

4. Фильтрующий элемент, предназначенный для осуществления тонкой фильтрации смеси воздуха из башни, сокового пара из нейтрализатора и паровоздушной смеси из выпарного аппарата от примесей аммиачной селитры и аммиака в способе по п.1, установленный над проемом для входа очищаемой смеси, содержащий внешний и внутренний опорные каркасы и размещенные между ними фильтровальные полотна, желоб между каркасами для приема стекающего по полотнам раствора с гидрозатвором, брызгоуловитель над входным проемом, отличающийся тем, что внешний ограничительный каркас состоит из трех разъемных по горизонтали частей, а внутри фильтрующего элемента установлены форсунки для постоянного или периодического орошения первого по ходу очищаемой смеси фильтрующего полотна, причем форсунки расположены так, чтобы орошалась его максимальная площадь.

| Производство аммиачной селитры в агрегатах большой единичной мощности./ Под ред | |||

| В.М.ОЛЕВСКОГО | |||

| - М.: Химия, 1990, с.122-128, с.130-146 | |||

| Фильтрующий элемент | 1978 |

|

SU685314A1 |

| Способ получения гранулированной аммиачной селитры | 1973 |

|

SU470509A1 |

| Способ очистки отходящих газов | 1983 |

|

SU1162457A1 |

| UA 82572 C2, 25.04.2008 | |||

| GB 1028202 A, 04.05.1966. | |||

Авторы

Даты

2010-10-10—Публикация

2008-09-30—Подача