1

Изобретение относится к области получения гранулированной аммиачной селтиры, в частности к вопросу предварительной выпарки и рационального распределения потоков растворов, получающихся в результате очистки от примесей аммиака и аммиачной селитры, соковых паров и воздуха после доупарочных аппаратов и грануляционных башен.

Производство аммиачной селитры осуществляют под атмосферным и повышенным давлениями. Однако очистка сточных вод и воздуха после доунарочных аппаратов и грануляционной башни производится недостаточно эффективно.

Известен способ получения аммиачной селитры путем нейтрализации азотной кислоты аммиаком с последующей донейтрализацией полученных растворов ,и их упариванием в доупарочном аппарате до концентрации 99,7-99,8% и грануляции полученного плава в грануляционной башне. Отработанный после башни воздух промывают от пыли аммиачной селитры в скруббере, орошаемом циркулирующим слабым раствором аммиачной селитры. Образующийся после стадии нейтрализации низкопотенциальный соковый пар очищают в очистительном устройстве аппарата нейтрализации и направляют в промывной скруббер для насыщения воздуха, идущего из грануляционной башни. В промывной

скруббер также подают паровоздушную смесь из доупарочного аппарата. Полученные таким образом слабые растворы с концентрацией 5-20% NH4NO3 поступают на очистительное устройство аппарата нейтрализации, откуда они попадают в аппарат ИТН (использование тепла нейтрализации), разбавляя тем самым продукционные щелока аммиачной селитры.

Известный способ имеет следующие недостатки.

Слабые циркулирующие растворы из промывочного скруббера с концентрацией NHiNOa подают в продукционные растворы

аппарата нейтрализации, что приводит к снижению концентрации продукционных растворов, образующихся в аппарате нейтрализации. При этом не обеспечивается надежная работа доупарочного аппарата. Кроме того,

разбавление продукционных растворов влечет за собой увеличение расхода греющего производственного пара, снижает производительность агрегата, а также отрицательно влияет на качество готовой продукции. В этом случае при работе на максимальной нагрузке возможен выпуск продукта с содержанием влзги более 0,2%. В то же время на действующих предприятиях и в проектных рещениях крупных агрегатов производства аммиачной

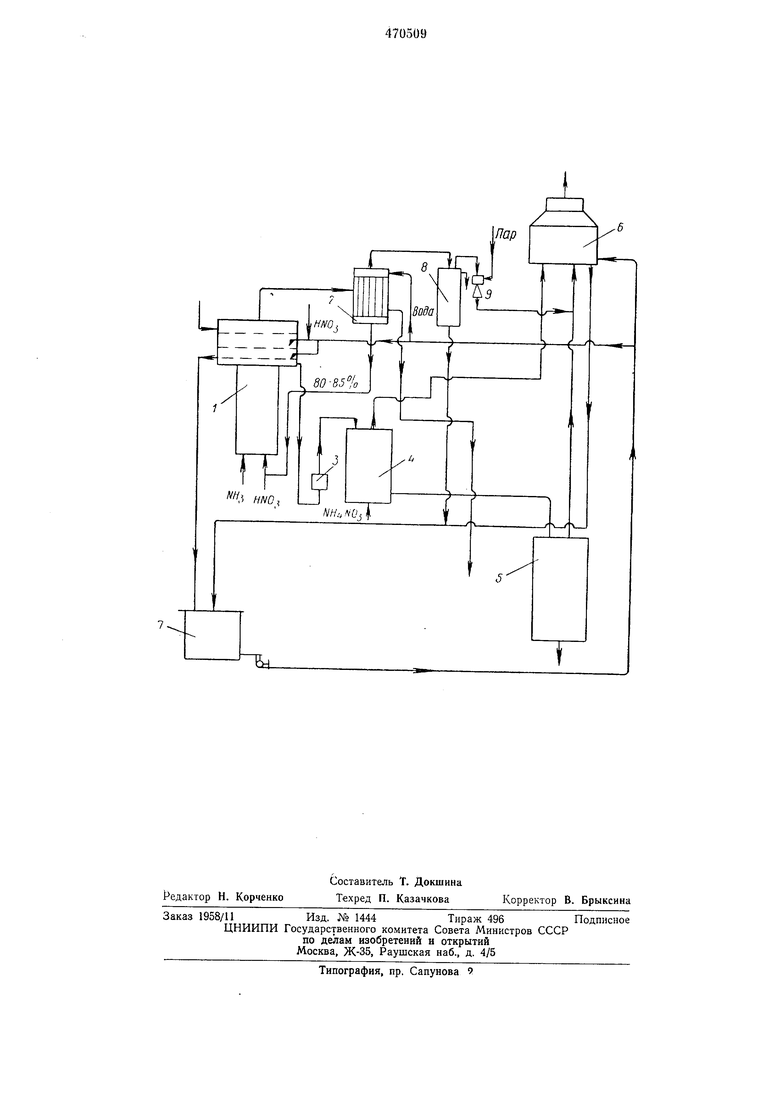

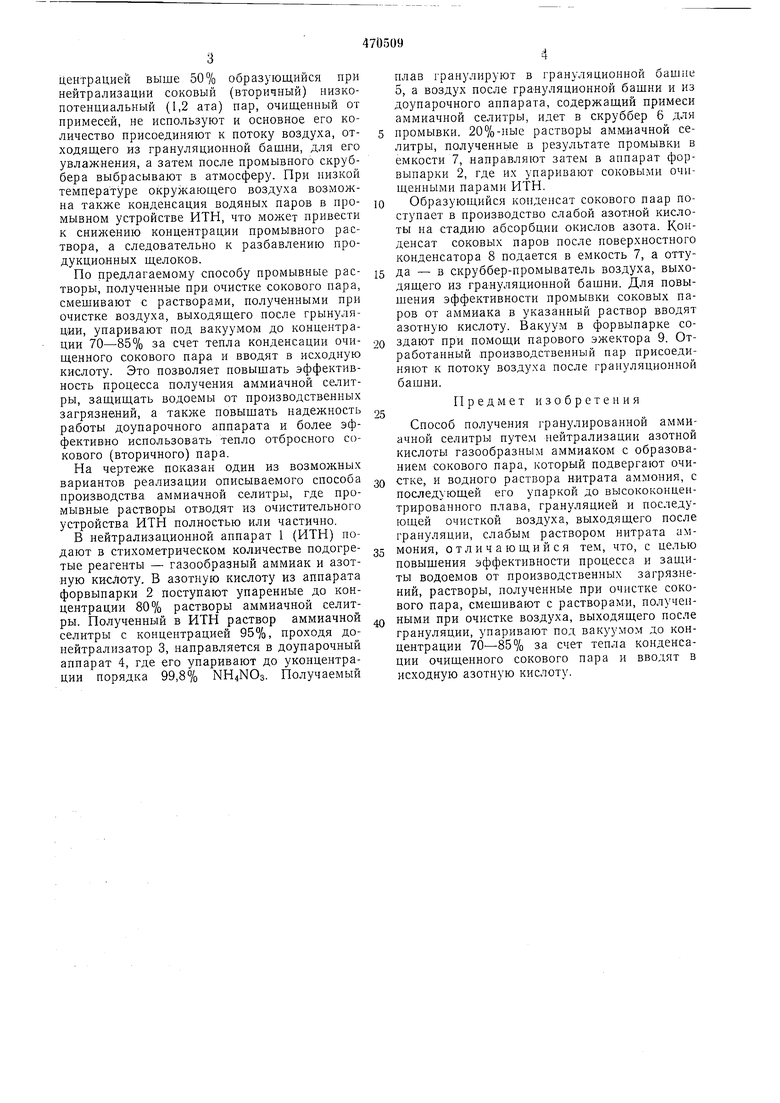

селитры при применении азотной кислоты концентрацией выше 50% образующийся при нейтрализации соковый (вторичный) низкопотенциальный (1,2 эта) пар, очищенный от примесей, не используют и основное его количество присоединяют к потоку воздуха, отходящего из грануляционной башни, для его увлажнения, а затем после промывного скруббера выбрасывают в атмосферу. При низкой температуре окружающего воздуха возможна также конденсация водяных паров в промывном устройстве ИТН, что может привести к снижению концентрации промывного раствора, а следовательно к разбавлению продукционных щелоков. По предлагаемому способу промывные растворы, полученные при очистке сокового пара, смешивают с растворами, полученными при очистке воздуха, выходящего после грынуляции, упаривают под вакуумом до концентрации 70-85% за счет тепла конденсации очищенного сокового пара и вводят в исходную кислоту. Это позволяет повышать эффективность процесса получения аммиачной селитры, защищать водоемы от производственных загрязнений, а также повышать надежность работы доупарочного аппарата и более эффективио использовать тепло отбросного сокового (вторичного) пара. На чертеже показан один из возможных вариантов реализации описываемого способа производства аммиачной селитры, где промывные растворы отводят из очистительного устройства ИТН полностью или частично. В нейтрализационной аппарат 1 (ИТН) подают в стихометрическом количестве подогретые реагенты - газообразный аммиак и азотную кИСлоту. В азотную кислоту из аппарата форвыпарки 2 поступают упаренные до концентрации 80% растворы аммиачной селитры. Полученный в ИТН раствор аммиачной селитры с концентрацией 95%, проходя донейтрализатор 3, направляется в доупарочный аппарат 4, где его упаривают до уконцентрации порядка 99,8% NH4NO3. Получаемый плав гранулируют в грануляционной башне 5, а воздух после грануляционной башни и из доупарочного аппарата, содержащий примеси аммиачной селитры, идет в скруббер 6 для промывки. 20%-ные растворы аммиачной селитры, полученные в результате промывки в емкости 7, направляют затем в аппарат форвыпарки 2, где их упаривают соковыми очищенными парами ИТН. Образующийся конденсат сокового паар поступает в производство слабой азотной кислоты на стадию абсорбции окислов азота. Конденсат соковых паров после поверхностного конденсатора 8 подается в емкость 7, а оттуда - в скруббер-промыватель воздуха, выходящего из грануляционной башни. Для повышения эффективности промывки соковых паров от аммиака в указанный раствор вводят азотную кислоту. Вакуум в форвьшарке создают при помощи парового эжектора 9. Отработанный производственный пар присоединяют к потоку воздуха после грануляционной башни. Предмет изобретения Способ получения гранулированной аммиачной селитры путе.м нейтрализации азотной кислоты газообразным аммиаком с образованием сокового пара, который подвергают очистке, и водного раствора нитрата аммония, с последующей его упаркой до высококонцентрированного плава, грануляцией и последующей очисткой воздуха, выходящего после грануляции, слабым раствором нитрата аммония, отличающийся тем, что, с целью повышения эффективности процесса и защиты водоемов от производственных загрязнений, растворы, полученные при очистке сокового пара, смешивают с растворами, полученными при очистке воздуха, выходящего после грануляции, упаривают под вакуумом до конентрации 70-85% за счет тепла конденсаии очищенного сокового пара и вводят в исходную азотную кислоту.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО НИТРАТА АММОНИЯ | 2009 |

|

RU2411184C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ | 1990 |

|

RU2049725C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ПАРОВОЗДУШНОЙ СМЕСИ ПЕРЕД СБРОСОМ В АТМОСФЕРУ ОТ АММИАЧНОЙ СЕЛИТРЫ И АММИАКА | 2008 |

|

RU2401247C2 |

| Способ получения удобрения | 1989 |

|

SU1647001A1 |

| АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2451637C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЧНЫХ ГРАНУЛ АММИАЧНОЙ СЕЛИТРЫ | 2001 |

|

RU2241691C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКОГО АЗОТНОГО УДОБРЕНИЯ | 1994 |

|

RU2095335C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАЧНО-КАЛЬЦИЕВОЙ СЕЛИТРЫ | 2004 |

|

RU2259979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2006 |

|

RU2311344C1 |

Авторы

Даты

1975-05-15—Публикация

1973-03-15—Подача