жит указанные компоненты в следу1ол

количествах, вес%:

Дистиллят прямой

перегонки нефти55-75

Дистиллят каталитического крекинга2 5--4 5 Дистиллят прямой перегонки нефти

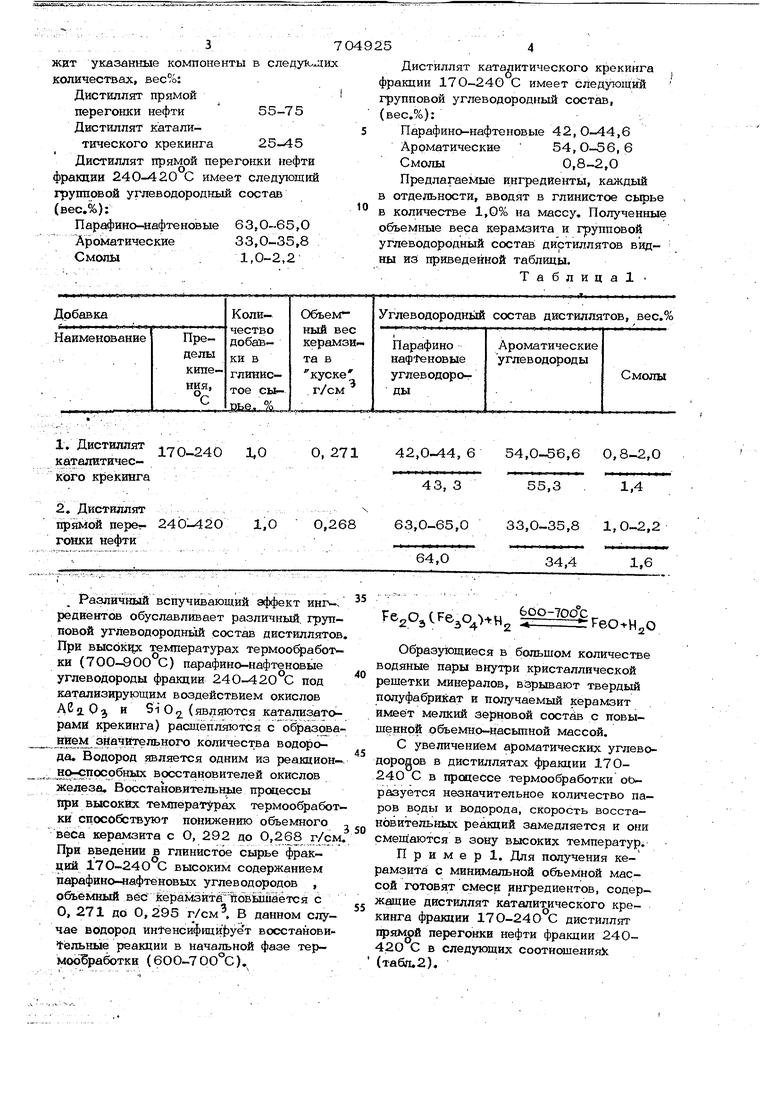

фракции 240-420 С имеет следующий

групповой углеводородный состав

(вес.%):

Парафино-нафте новые 63,0-65,0 Ароматические33,0-35,8

Смолы.1,0-2,2

Дистиллят каталитического крекинга фракции 170-240 С имеет следующий групповой углеводородный состав, (вес,%):.

Парафино-нафтеновые 42,0-44,6 Ароматические 54,0-56,6 Смолы0,8-2,0

Предлагаемые ингредиенты, каждый в отдельности, вводят в глинистое сырье в количестве 1,0% на массу. Полученные объемные веса керамзита и групповой углеводородный состав диртиллятов видны из приведенной таблицы.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Вспучивающая добавка в глиностое сырье для производства керамзита | 1980 |

|

SU897750A1 |

| Вспучивающая добавка | 1977 |

|

SU734164A1 |

| Вспучивающая добавка в глинистоеСыРьЕ для пРОизВОдСТВА КЕРАМзиТА | 1979 |

|

SU833772A1 |

| Вспучивающая добавка в глинистое сырье для производства керамзита"керамзин- | 1978 |

|

SU749813A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031879C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВСПУЧИВАЮЩЕЙ ДОБАВКИ | 2000 |

|

RU2218314C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2141503C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

| Вспучивающая добавка -"керамзин" | 1976 |

|

SU590292A1 |

170-240 ХО

О, 271 каталитичесРазличный вспучивающий эффект инг редиентов обуславливает различный, групповой углеводородный состав дистиллятов При высокие температурах термоофабот- ки (700-90О С) парафино-нафтеновые углеводороды фракции 24О-420 С под катализирующим воздействием окислов А22.0 и Si О2 (являются катализаторами крекинга) расщепляются с образовавием значвпгельного количества водорода. Водород является одним из реакционjK)-cnoco6HbK восстановителей окислов железа. Восстановлтельшле прсадессы ttpH высоких температурах термообработки способствуют понижению объемного веса керамзита с О, 292 до 0,268 г/см При введении в глинистое сырье фракций 170-240 С высоким содержанием п афино-нафтеновых углеводородов , объёмный вес кёрамзйт(Г йбЁ ацШется с О, 271 до 0,295 г/см, В данном случае водород ин енсифици ует восстановительные реакции в начальной фазе термообработки (6ОО-700°С).

42,0-44,6 54,0-56,6 0,8-2,0 Fc,0,CFe,q,.H, .H,o Образующиеся в большом количестве водяные пары внутри кристаллической решетки минералов, взрывают твердый полуфабрикат и получаемый керамзит имеет мелкий зерновой состйв с повышенной объемно-насыпной массой. С увеличением ароматических углево доролов в дистиллятах фракции 170240 С в процессе термообработки оьразуется незначительное количество паров воды и водорода, скорость восстановительных реакций замедляется и они смещаются в зону высоких температур. Пример. Для получения керамзита с минимальной объемной массой готовят смеси ингредиентов, содержащие дистиллят каталитического крекинга фракции 170-240 С дистиллят пр51Мрй перегонки нефти фракции 24042О С в следующих соотношениях (табл.2).

фракции 17О-240°С.2540

фракции 240--420°С7560

Добавки-смеси перемешивают с . глиной Касимовского месторождения и полученный из них в иолузавод1. Глина Касимовского месторождения плюс 1,5% смесь Полученный керамзит имеет коэффициент конструктивного качества.в пределах 56,0-58,6 и минимальную объемную массу {435-450 кг/к при введении в глинистое сырье добавок - смесей, содержащих от 25 до 45% V -. Характеристик

i Наименование показателей

С

Данные, подтверждающие эффективность воздействия вспучивающей добавки в сравнении с прототипом и дизельным т)пливом при получении керамзитового

45

55

скнх условиях керамзит имеет сле-дующие качественные показатели (табл, 3).

ТаблицаЗ

Вспучивающая добавка

+5

,Р2о 1,513 0,2

170-420

гравия из глинистого сырья Касимовского месторождения- в сорокаметровых вращающихся печах, приведены в таблице 5. 35 дистиллята каталитического крекинга фракции 170-240°С от 55 до 75% дистиллята ПРЯМОЙ ререгрнки нефти фракции 24О-42О С. Указанные соотношения ингредиентовявляются оптимальными,.и Т а...б Л И Ц а .4; а добавки7

i

2 Прочность при сдавливании в цилиндре, кг/см

3,Коэффициент конструктивного качества

4,Зернсвой состав, %

7(ia25

8 Y a блиц л 5

465

558

25,5 29,5

53,8

52, О

Авторы

Даты

1979-12-25—Публикация

1977-06-09—Подача