Изобретение относится к нефтепереработке, в частности к способам получения низкозастывающих масел, гидравлических жидкостей, дизельных, авиационных топлив и других видов низкозастывающих нефтепродуктов.

Известны способы получения низкозастывающих продуктов с использованием процессов гидрокрекинга углеводородного сырья, в которых продукт гидрокрекинга подвергают сепарации и перегонке с рециркуляцией продуктов перегонки на смешение с исходным сырьем. Так, в способе по пат. US 3617508, 71 на рециркуляцию направляют остаток перегонки, в способе по пат. US 3775297, 71, направленном на одновременное получение бензина и нафтеновых смазочных масел, рециркулируют полученные при перегонке газойлевую и остаточную фракции.

Недостатки указанных способов заключаются в сложности технологических схем, связанных в первом способе с необходимостью промывки продукта гидрокрекинга водой и осушкой водородсодержащего газа, во втором - с использованием специальной предварительной подготовки катализатора крекинга. Кроме того, прием рециркуляции в данном случае решает задачу увеличения конверсии сырья, причем конверсии высококипящих углеводородов, относящихся к разным классам. При этом рециркуляция приводит к повышению концентрации высококипящих углеводородов в реакторе гидрокрекинга, что влечет за собой ужесточение условий процесса, снижение межрегенерационного периода работы катализатора.

В настоящее время наиболее эффективными способами получения низкозастывающих нефтепродуктов являются процессы с использованием каталитической гидродепарафинизации нефтяного сырья с использованием катализаторов на основе высококремнеземных цеолитов.

Известны способы получения низкозастывающих нефтепродуктов, проводимые в несколько стадий с использованием стадии каталитической гидродепарафинизации, осуществляемой в присутствии катализатора на основе высококремнеземных цеолитов. Так, например, известно сочетание стадий гидрокрекинга и каталитической гидродепарафинизации (Европейская заявка EP 0189648, 86) для получения ракетных и дистиллятных топлив, сочетание стадий гидроочистки, каталитической гидродепарафинизации и гидроочистки (RU 2047648, 95) для получения компонента изоляционного масла; сочетание проводимых в одном реакторе чередующихся процессов гидроочистки и каталитической гидродепарафинизации (RU 2034903, 95); сочетание стадий гидрокрекинга, каталитической гидродепарафинизации, доочистки (WO 97/18278, 97).

Всем перечисленным способам свойственна многостадийность.

Известны способы получения низкозастывающих нефтепродуктов путем каталитической гидродепарафинизации с использованием катализаторов на основе высококремнеземных цеолитов, проводимые в одну стадию, в которых используемые катализаторы имеют определенную характеристику (Европейская заявка ЕР 0279180, 88, международная заявка WO 91/15120,91).

Более близким к описываемому способу является способ получения низкозастывающих нефтепродуктов путем каталитической гидродепарафинизации нефтяных дистиллятов в присутствии катализатора, содержащего смешанную поливалентную форму высококремнеземного цеолита, гидрирующие компоненты, связующее при температуре 260-380oC, давлении 4-5 МПа, объемной скорости подачи сырья 2-6 ч-1, соотношении водород: сырье 500:1500 (RU 2109792, 98).

Недостаток способа заключается в недостаточно продолжительном межрегенерационном цикле работы катализатора, пониженном выходе целевого продукта, а также в ограниченных возможностях по достижению требуемых соответствующими спецификациями низкотемпературных свойств нефтепродуктов.

Задача изобретения заключается в увеличении межрегенерационного цикла работы катализатора, улучшении качества целевого продукта, повышении выхода целевого продукта.

Поставленная задача достигается описываемым способом получения низкозастывающих нефтепродуктов путем каталитической гидродепарафинизации нефтяных дистиллятов в присутствии катализатора, содержащего высококремнеземный цеолит, гидрирующие компоненты, связующее, в котором каталитической гидродепарафинизации подвергают исходный дистиллят в смеси со стабилизированным депарафинизированным катализатом - целевым продуктом, взятым в количестве 5-95мас. % от исходного дистиллята. Предпочтительно каталитической гидродепарафинизации подвергают исходный дистиллят в смеси со стабилизированным депарафинизированным катализатом - целевым продуктом и дополнительно прямогонной бензиновой фракцией НК-62oC, взятой в количестве до 10мас. % от смеси. Предпочтительно также каталитическую гидродепарафинизацию проводят при температуре 280 - 420oC, давлении 3-10 МПа, соотношении водородсодержащий газ: сырье 200-1500 нм3/м3.

Отличительные признаки заключаются в том, что каталитической гидродепарафинизации подвергают исходный дистиллят в смеси со стабилизированным депарафинизированным катализатом - целевым продуктом, взятым в вышеуказанном количестве, а также в предпочтительных условиях проведения процесса.

Описываемый способ заключается в следующем. Нефтяной дистиллят смешивают с водородсодержащим газом в соотношении водородсодержащий газ: сырье 200-1500 нм3/м3, нагревают до температуры 280-420oC и при давлении 3-10 МПа подают в реактор с катализатором, содержащим высококремнеземный цеолит, гидрирующие компоненты, связующее, на котором осуществляется селективный крекинг н-алканов, ухудшающих низкотемпературные свойства нефтяных фракций. Полученный катализат стабилизируют последовательно путем сепарации газообразных продуктов от жидкой фазы и дистилляции жидкой фазы, с помощью которой низкокипящие фракции отделяют от целевых, достигая требуемого соответствующими нормативно-техническими документами фракционного состава, температуры вспышки и других показателей качества, ограничивающих содержание низкокипящих фракций в целевых продуктах. Полученный стабилизированный депарафинизированный катализат - целевой продукт частично возвращают на смешение с сырьевым дистиллятом и каталитической гидродепарафинизации подвергают исходный дистиллят в смеси со стабилизированным депарафинизированным катализатом - целевым продуктом, взятым в количестве 5-95мас. % от исходного дистиллята. Остаток целевого продукта направляют в продуктовый парк для смешения с различными присадками и другими товарными компонентами. Гидродепарафинизация нефтяных фракций характеризуется исключительной избирательностью, обусловленной природой используемых в процессе катализаторов, включающих в свой состав высококремнеземные цеолиты, такие как цеолиты типа пентасил, обладающие ситовым действием и избирательностью по отношению к превращению н-парафинов. В данном процессе депарафинизации роль сепарирующего устройства играет непосредственно катализатор, избирательно адсорбируя и затем превращая н-парафины. Рециркуляция части целевого продукта в процесс депарафинизации позволяет снизить концентрацию н-парафинов в сырье, что дает возможность проводить процесс при более "мягком" режиме, создающем условия для повышения селективности процесса-увеличения выхода целевого продукта.

Использование приема рециркуляции стабилизированного целевого продукта процесса гидродепарафинизации позволяет снизить содержание н-алкановых углеводородов в сырье, поступающем в реактор, поэтому уменьшается степень необходимой их конверсии.

Вследствие более "мягких" условий процесса для достижения требуемой конверсии н-алкановых углеводородов при прочих равных условиях необходимая температура процесса по описываемому способу ниже по сравнению с температурой известного способа, либо при одинаковых температурах процессов объемная скорость подачи сырья по предлагаемому процессу выше.

При использовании более мягких условий процесса достигается также увеличение межрегенерационного цикла работы катализатора, уменьшается протекание побочных реакций крекинга изо-алкановых углеводородов, за счет чего увеличивается выход целевого продукта. При равных условиях проведения гидродепарафинизации низкотемпературные свойства продукта, полученного по описываемому способу, значительно выше, чем по известному, что дает возможность получать продукты нового лучшего качества. Проведение процесса каталитической гидродепарафинизации сопровождается образованием определенного количества углеводородных газов, а также легких бензиновых фракций, снижающих выход целевых продуктов и являющихся побочными продуктами процесса, которые в зависимости от общей технологической схемы переработки нефти, а также требований рынка могут быть нежелательными. С целью уменьшения образования таких углеводородов, т. е. повышения выхода целевых продуктов каталитической гидродепарафинизации подвергают исходный дистиллят в смеси со стабилизированным депарафинизированным катализатом - целевым продуктом и дополнительно прямогонной бензиновой фракцией НК-62oC, взятой в количестве до 10мас. % от смеси. Фракция НК-62oC представляет смесь, в основном, углеводородов с числом углеродных атомов 5 и 6, характеризуется низким октановым числом и для улучшения ее антидетонационных свойств требуется дополнительная переработка.

Описываемый способ позволяет наряду с повышением выхода целевого продукта улучшить также антидетонационные свойства образующихся бензиновых фракций за счет превращения н-парафиновых углеводородов, содержащихся во фракции НК-62oC, в реакциях изомеризации-крекинга.

Пример 1.

Каталитической гидродепарафинизации подвергают прямогонную гидроочищенную керосиновую фракцию 180-270oC, содержащую 42,96мас. % н-алкановых углеводородов и имеющую температуру начала кристаллизации -29oC, на катализаторе, содержащем, мас. %: цеолита типа ZSM-5 - 67, NiO - 4 и AL2O3 остальное при давлении 4 МПа, температуре 380oC, объемной скорости подачи сырья 4,5 ч-1 и соотношении водородсодержащий газ/сырье 300 нм3/м3.

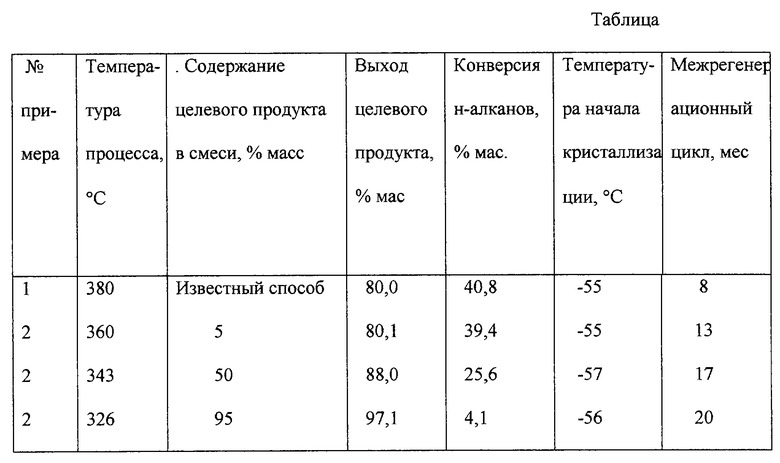

Условия проведения процесса и полученные результаты приведены в таблице.

Пример 2.

Каталитической гидродепарафинизации подвергают керосиновую фракцию по примеру 1 в условиях примера 1 (за исключением температуры процесса). Полученный продукт стабилизируют, а именно подвергают сепарации и дистилляции с получением стабилизированного депарафинизированного катализата - целевого продукта (керосина) и затем каталитической депарафинизации подвергают керосиновую фракцию в смеси со стабилизированным депарафинизированным катализатом - целевым продуктом, взятым в различных количествах, при температурах, обеспечивающих получение продукта с той же температурой начала кристаллизации, что и в известном способе.

Условия проведения процесса и полученные результаты приведены в таблице.

Пример 3.

Каталитической гидродепарафинизации подвергают прямогонную дизельную фракцию 180-350oC, содержащую 40,52мас. % н-алкановых углеводородов и имеющую температуру застывания -6oC в смеси со стабильным депарафинизированным катализатом - целевым продуктом (дизельным топливом) на катализаторе по примеру 1 при давлении 5 МПа, температуре 330oC, объемной скорости подачи сырья 2,5 ч-1, соотношении водородсодержащий газ/сырье 400 нм3/м3. Получено дизельное топливо с выходом 79мас. %, имеющее температуру застывания -26oC, что не соответствует требованиям ГОСТ на зимнее дизельное топливо.

Пример 4.

Каталитической гидродепарафинизации подвергают дизельную фракцию по примеру 3 в смеси со стабилизированным депарафинизированным катализатом - целевым продуктом (дизельным топливом), взятым в количестве 35мас. % от исходного дистиллята в условиях примера 3. Получают дизельное топливо с выходом 79,1мас. %, имеющее температуру застывания -37oC, что соответствует требованиям ГОСТ на зимнее дизельное топливо.

Пример 5.

Каталитической гидродепарафинизации подвергают фракцию 240-420oC трансформаторного масла (продукт гидрокрекинга), содержащую 26мас. % н-алкановых углеводородов и имеющую температуру застывания +15oC, в смеси со стабилизированным депарафинизированным катализатом - целевым продуктом (основой трансформаторного масла) при содержании последнего 30мас. % Процесс осуществляют на катализаторе, содержащем, мас. %: NiO - 3,0, MoO3 - 8,0; цеолит типа ZSM-5 - 60; Al2O3 - остальное. Условия процесса: давление 4,0 МПа, температура 320oC, объемная скорость подачи сырья 2,7 ч-1, соотношение водородсодержаший газ/сырье - 1000 нм3/м3. Получают основу трансформаторного масла с выходом 84,6%, с температурой застывания -48oC (при требуемой температуре застывания -45oC).

Пример 6.

Фракцию гидравлического масла 220-320oC, содержащую 7мас.% ароматических углеводородов, в смеси со стабилизированным депарафинизированным катализатом - целевым продуктом (основой гидравлического масла), взятым в количестве 20мас. %, подвергают депарафинизации на катализаторе, содержащем, мас. %: NiO - 4,0, WO3 - 9,0; цеолит типа ZSM-5 - 72; Al2O3 - остальное. Условия процесса: давление 5,5 МПа, температура 285oC, объемная скорость подачи сырья 2,2 ч-1, соотношение водородсодержащий газ/сырье - 950. Полученный продукт - основа гидравлического масла имеет температуру застывания -81oC и отвечает существующим требованиям по этому показателю качества.

Пример 7. Каталитической гидродепарафинизации подвергают фракцию трансформаторного масла по примеру 5 и в условиях примера 5. Отличие заключается в том, что гидродепарафинизации подвергают смесь фракции трансформаторного масла, стабильного депарафинизированного катализата - целевого продукта и дополнительно прямогонной фракции НК-62oC (октановое число 60 моторным методом), взятой в количестве 3мас. % от смеси. Получают основу трансформаторного масла с выходом 84,95 масс. и температурой -48oC. Образовавшаяся при этом бензиновая фракция НК -180oC (выход 9,8 маc.% от смеси) имеет октановое число 80 моторным методом.

Пример 8.

Каталитической гидродепарафинизации подвергают дизельную фракцию по примеру 3 и при условиях примера 4 в смеси со стабилизированным депарафинизированным катализатом - целевым продуктом (дизельным топливом) и дополнительно прямогонной фракцией ПК-62, количество которой составляет 9мас. % на смесь. Получают дизельное топливо с выходом 80,4мас. %, имеющее температуру застывания -37oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низкозастывающих нефтяных фракций | 2002 |

|

RU2225433C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2021 |

|

RU2778128C1 |

| Способ гидрогенизационной переработки растительного и нефтяного сырья | 2019 |

|

RU2741302C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2003 |

|

RU2245896C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСЕСЕЗОННОГО УНИФИЦИРОВАННОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2018 |

|

RU2673558C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ОСНОВЫ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2017 |

|

RU2661153C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ ОСНОВ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2018 |

|

RU2693901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1990 |

|

SU1817465A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2667361C1 |

Использование: нефтехимия. Сущность: нефтяные дистилляты подвергают каталитической гидродепарафинизации в присутствии катализатора, содержащего высококремнеземный цеолит, гидрирующие компоненты, связующее. Продукт депарафинизации подвергают стабилизации с получением депарафинизированного катализата - целевого продукта. Каталитической гидродепарафинизации подвергают исходный нефтяной дистиллят в смеси со стабилизированным депарафинизированным дистиллятом - целевым продуктом, взятым в количестве 5-95 мас.% от исходного дистиллята. Предпочтительно каталитической гидродепарафинизации подвергают исходный дистиллят в смеси со стабилизированным депарафинизированным катализатом - целевым продуктом и дополнительно прямогонной бензиновой фракцией НК-62°С, взятой в количестве до 10 мас.% от смеси. Каталитическую гидродепарафинизацию проводят при температуре 280-420°С, давлении 3-10 МПа, соотношении водородсодержащий газ: сырье 200-1500 нм3/м3. Технический результат - способ позволяет увеличить межрегенерационный цикл работы катализатора, улучшить качество целевого продукта, повысить его выход. 2 з.п. ф-лы. 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2109792C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ИЗОЛЯЦИОННОГО МАСЛА | 1993 |

|

RU2047648C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРИЧАЛИВАНИЕМ | 1996 |

|

RU2104234C1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| US 3775297 A, 04.10.71 | |||

| Огнетушитель | 0 |

|

SU91A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ МОНТАЖА ТРУБОПРОВОДА | 0 |

|

SU189648A1 |

| АВТОМАТИЧЕСКОЕ ФИКСИРУЮЩЕЕ УСТРОЙСТВО | 0 |

|

SU272729A1 |

| Я. С. В С. В. Виноградова и В. В. КоршакИнститут элементоорганических соединений АН С | 0 |

|

SU285233A1 |

Авторы

Даты

1999-11-20—Публикация

1999-04-16—Подача