1

Изобретение касается техники изготов ления сигарет, а точнее фильтрующего валика для их фильтров.

Известен способ изготовления фильтров для сигарет, предусматривающий разрезание полотна фильтрующего материала в продольном направлении на полосы, накладывание последних одна на другую и наматывание их по спирали 1 .

При таком способе проводят накладывание одна на Другую трех полос: бумагу и два абсорбирующих гибких полотна из целлюлозной ваты, что требует применения для осуществление способа довольно сложного устройства, производительность которого невысока за счет ограничения скорости до 200 м/мин. При этом качество изготовленных фильтров недостаточно высокое, так как они не обеспечивают полного поглощения вредных продуктов дыма при курении.

Цель изобретения - повышение качества изготавливаемых фильтров.

Это достигается тем, что согласно предлагаемому способу изготовления фильтров для сигарет перед процессом накладывания полос на отдельных участках последних выполняют углубления, при этом участки с углублениями в поперечном и продольном направлениях чередуют с участками.без углублений так, что при накладывании полос участки с углублениями верхней полосы контактируют с участками нижней полосы, имеющими и не имеющими углубления.

Углубления выполняют так, что стенки их наклонены под углом 45° к плоскости расположения полос.

Кроме того, в качестве фильтрующего материала используют крепированное в поперечном направлении полотно целлюлозной ваты.

При этом перед выполнением углублений полосу фильтрующего материала подвергают частичному декрепированию.

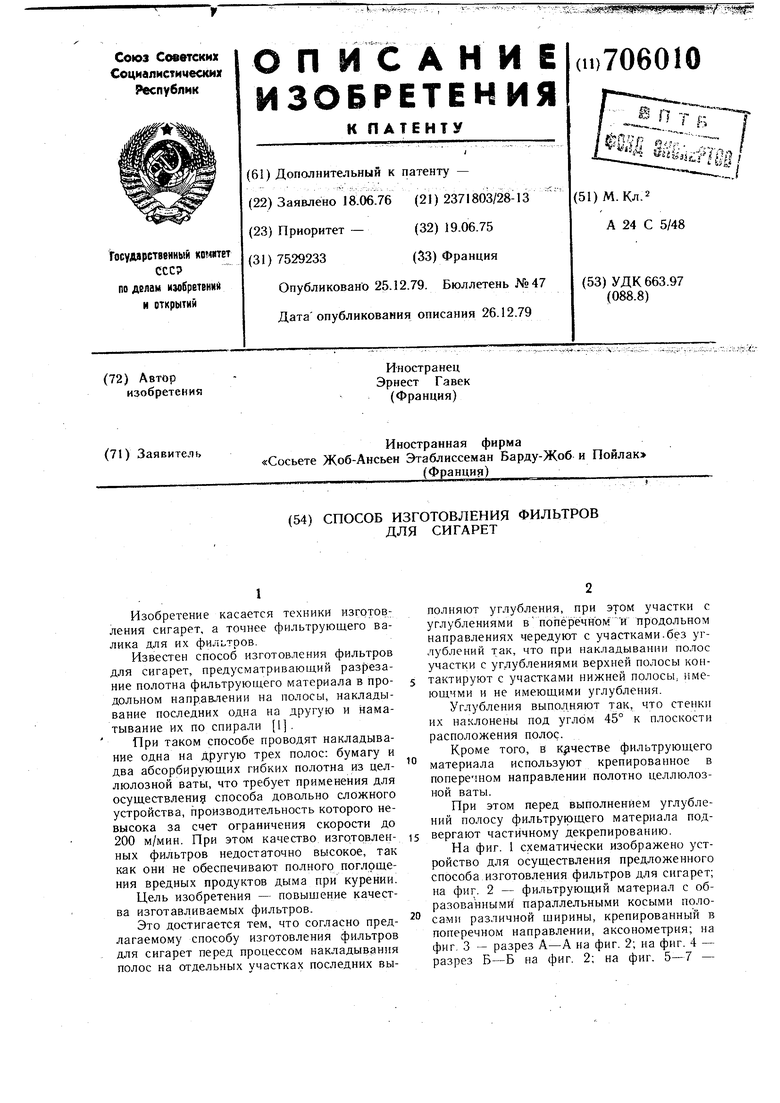

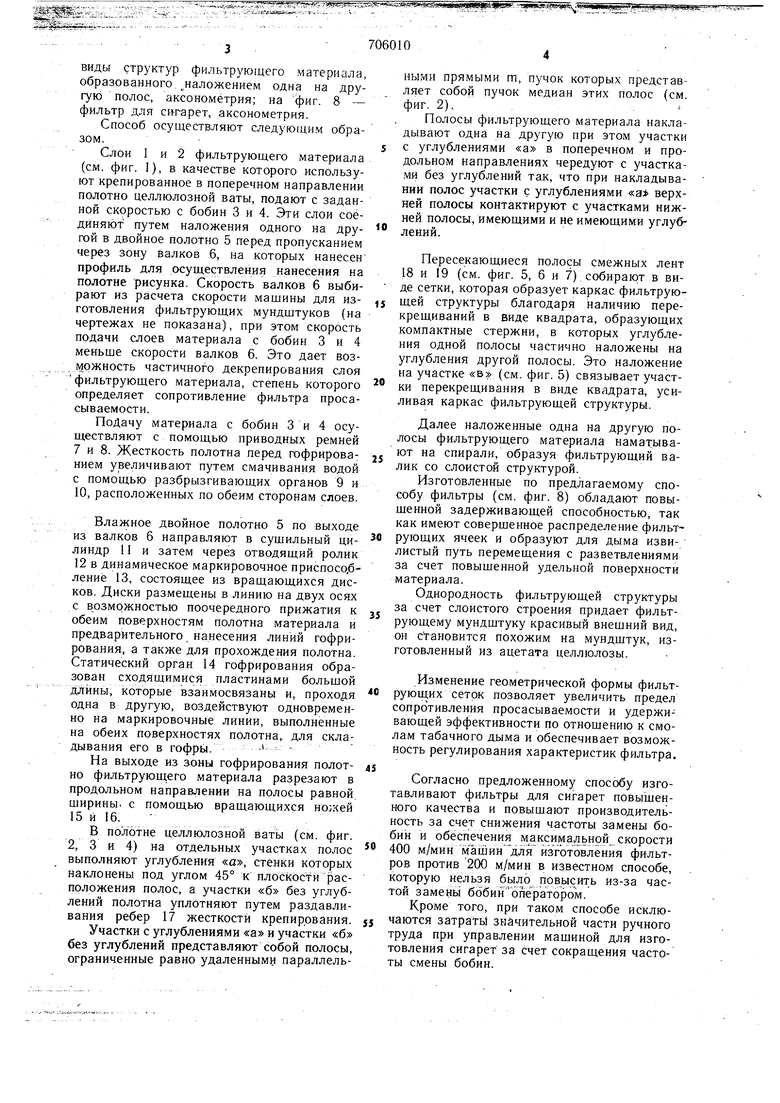

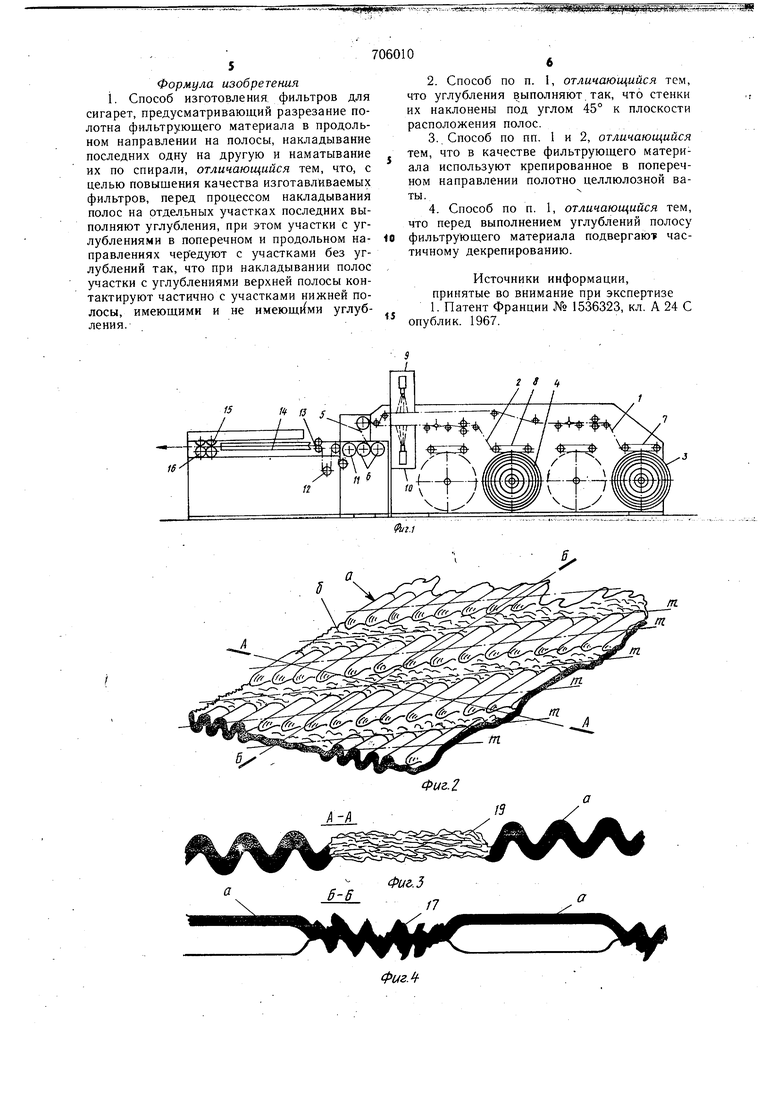

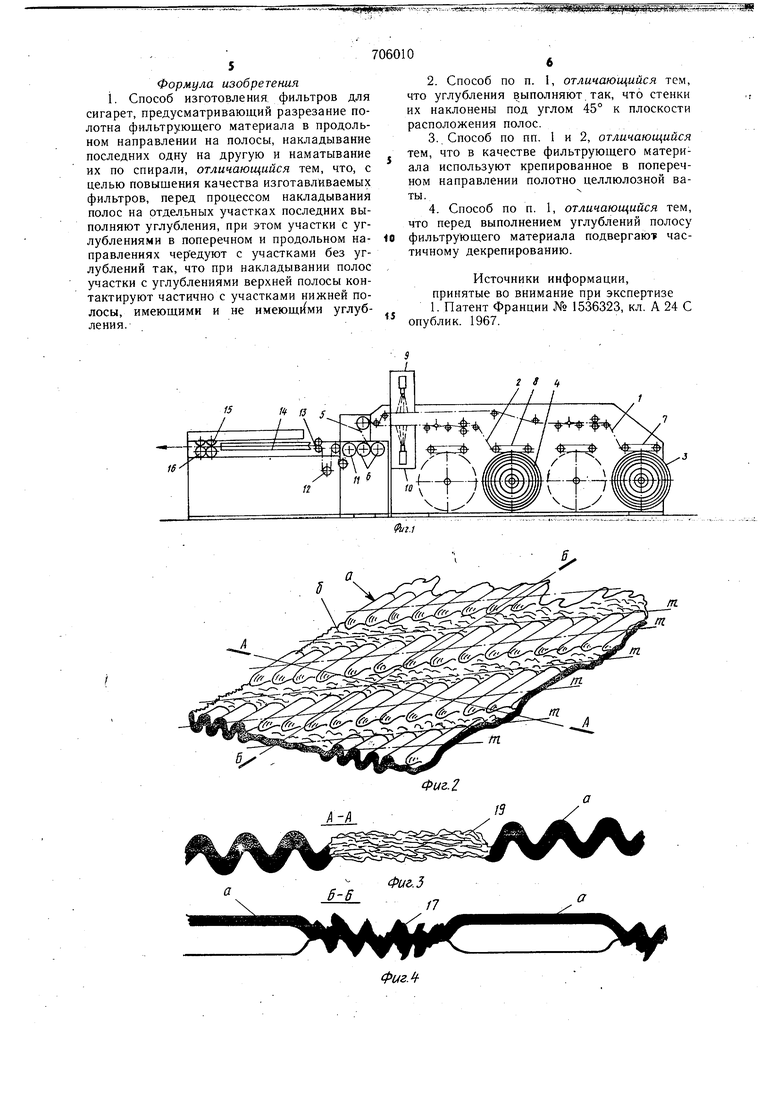

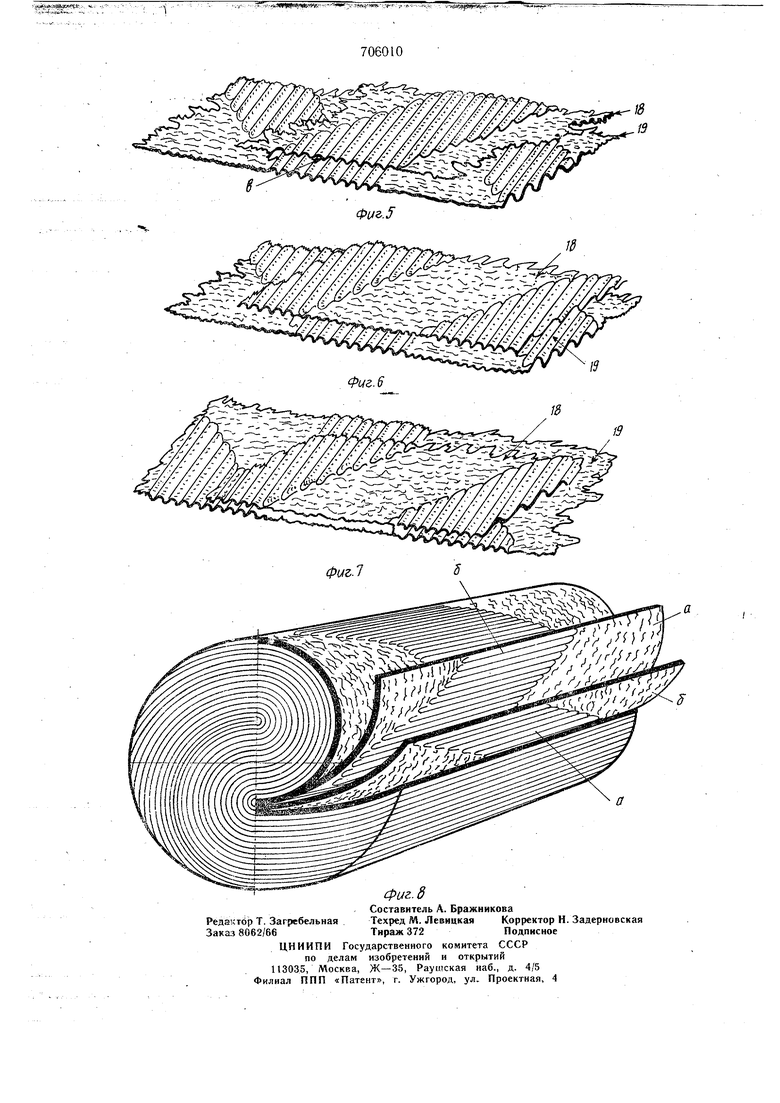

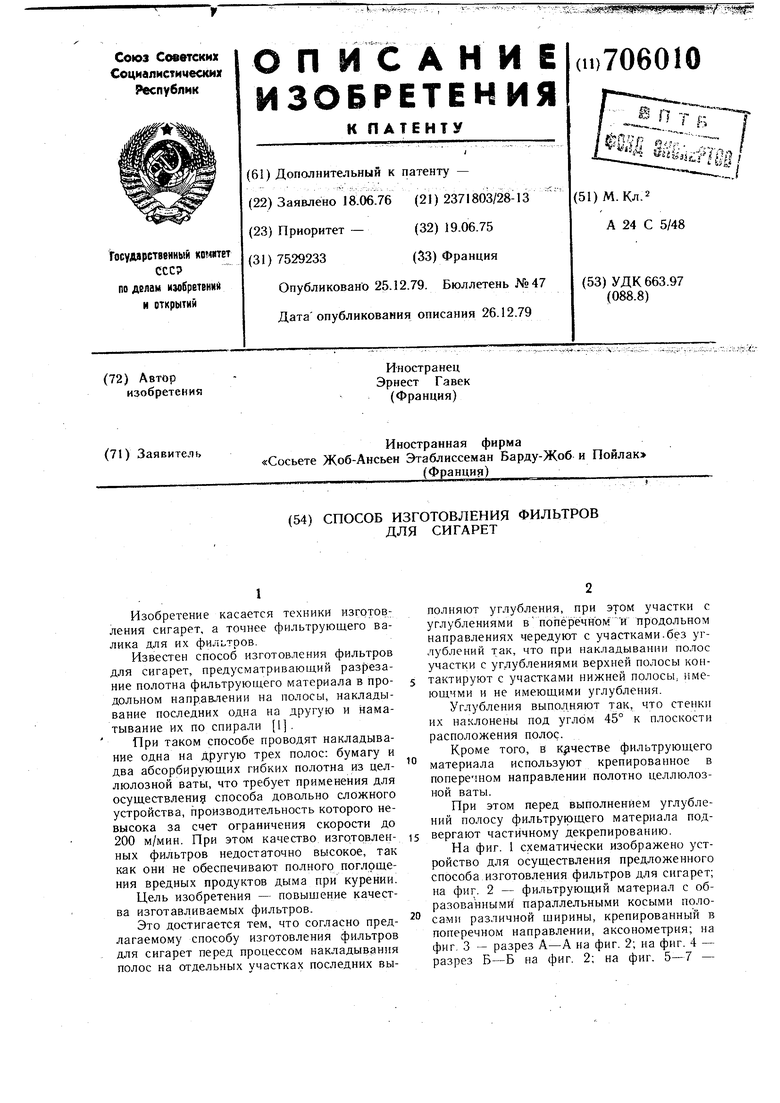

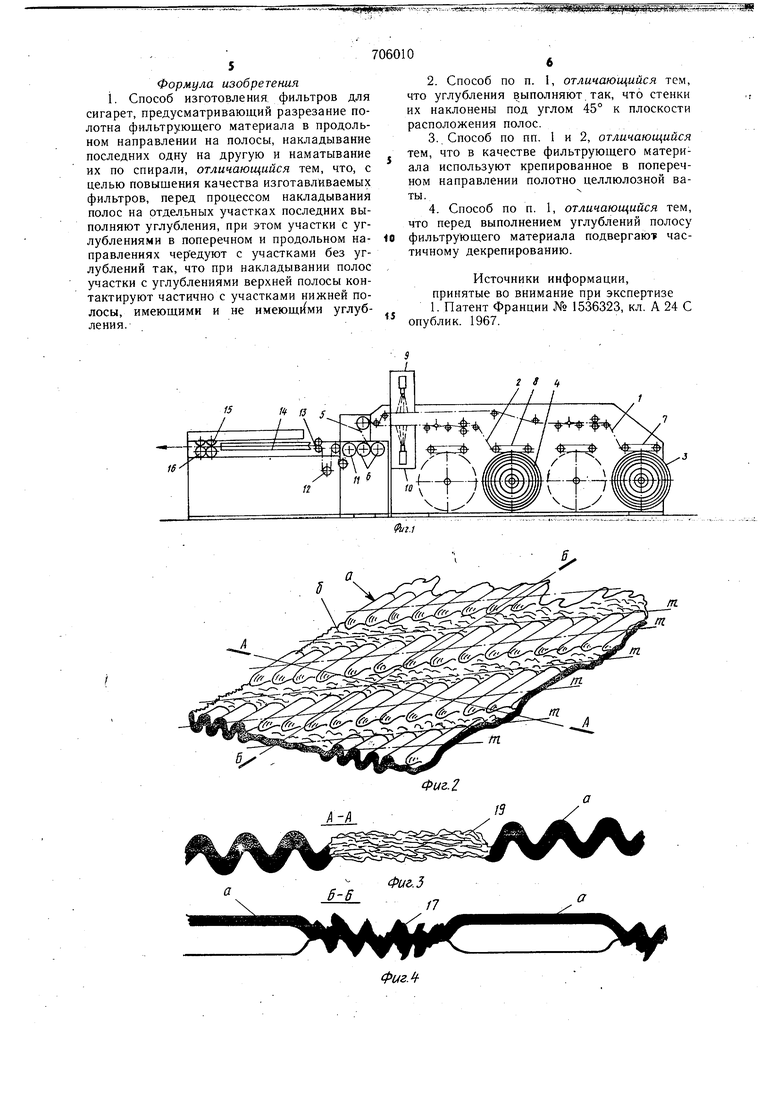

На фиг. 1 схематически изображено устройство для осуществления предложенного способа изготовления фильтров для сигарет; на фиг. 2 - фильтрующий материал с образованными параллельными косыми полосами различной щирины, крепированный в поперечном направлении, аксонометрия; на фиг, 3 - разрез А-А на фиг. 2; на фнг. 4 - разрез Б-Б на фиг. 2; на фиг. 5-7 -

виды структур фильтрующего материала, образованного наложением одна на другую полос, аксонометрия; на фиг. 8 - фильтр для сигарет, аксонометрия.

Способ осуществляют следующим образом.Слои 1 и 2 фильтрующего материала (см. фиг. 1), в качестве которого используют крепированное в поперечном направлении полотно целлюлозной ваты, подают с заданной скоростью с бобин 3 и 4. Эти слои соединяют путем наложения одного на другой в двойное полотно 5 перед пропусканием через зону валков 6, на которых нанесен профиль для осуществления нанесения на полотне рисунка. Скорость валков 6 выбирают из расчета скорости мащины для изготовления фильтрующих мундщтуков (на чертежах не показана), при этом скорость подачи слоев материала с бобин 3 и 4 меньще скорости валков 6. Это дает возможность частичного декрепирования слоя фильтрующего материала, степень которого определяет сопротивление фильтра просасываемости.

ПоДачу материала с бобин 3 и 4 осуществляют с помощью приводных ремней 7 и 8. Жесткость полотна перед гофрированием увеличивают путем смачивания водой с помощью разбрызгивающих органов 9 и 10, расположенных по обеим сторонам слоев.

Влажное двойное полотно 5 по выходе из валков 6 направляют в сущильный цилиндр 11 и затем через отводящий ролик 12 в динамическое маркировочное приспосо,блениё 13, состоящее из вращающихся дисков. Диски размещены в линию на двух осях с возможностью поочередного прижатия к обеим поверхностям полотна м атериала и предварительного нанесения линий гофрирования, а также для прохождения полотна. Статический орган 14 гофрирования образован сходящимися пластинами больщой длины, которые взаимосвязаны и, проходя одна в другую, воздействуют одновременно на маркировочные линии, выполненные на обеих поверхностях полотна, для складывания его в гофры.-

На выходе из зоны гофрирования полотно фильтрующего материала разрезают в продольном направлении на полосы равной, щирины. с помощью вращающихся ножей 15 и 16.

В полотне целлюлозной ваты (см. фиг. 2, 3 и 4) на отдельных участках полос выполняют углубления «а, стенки которых наклонены под углом 45° к плоскости j3acположения полос, а участки «б без углублений полотна уплотняют путем раздавливания ребер 17 жесткости крепиррвания.

Участки с углублениями «а и участки «б без углублений представляют собой полосы, ограниченные равно удаленными параллельными прямыми гп, пучок которых представляет собой пучок медиан этих полос (см. фиг. 2)..,

Полосы фильтрующего материала накладывают одна на другую при этом участки с углублениями «а в поперечном и продольном направлениях чередуют с участками без углублений так, что при накладывании полос участки с углублениями «а верхней полосы контактируют с участками нижней полосы, имеющими и не имеющими углублений.

Пересекающиеся полосы смежных лент 18 и 19 (см. фиг. 5, 6 и 7) собирают в виде сетки, которая образует каркас фильтрующей структуры благодаря наличию перекрещиваний в виде квадрата, образующих компактные стержни, в которых углубления одной полосы частично наложены на углубления другой полосы. Это наложение на участке «в (см. фиг. 5) связывает участки перекрещивания в виде квадрата, усиливая каркас фильтрующей структуры.

Далее наложенные одна на другую полосы фильтрующего материала наматывают на спирали, образуя фильтрующий валик со слоистой структурой.

Изготовленные по предлагаемому способу фильтры (см. фиг. 8) обладают повыщенной задерживающей способностью, так как имеют соверщенное распределение фильтрующих ячеек и образуют для дыма извилистый путь перемещения с разветвлениями за счет повыщенной удельной поверхности материала.

Однородность фильтрующей структуры за счет слоистого строения придает фильтрующему мундщтуку красивый внещний вид, он становится похожим на мундо1тук, изготовленный из ацетата целлюлозы.

Изменение геометрической формы фильтруюцхих сеток позволяет увеличить предел сопротивления просасываемости и удерживающей эффективности по отнощению к смолам табачного дыма и обеспечивает возможность регулирования характеристик фильтра.

Согласно предложенному способу изготавливают фильтры для сигарет повыщенного качества и повыщают производительность за счет снижения частоты замены бобин и обеспечения максимальной,, скорости 400 м/миН машин для изготовления фильтров против 200 м/мин в известном способе, которую нельзя бьшо повысить из-за частой замень бобин ог/ератором.

Кроме того, при таком способе исключаются затрать значительной части ручного труда при управлении мащиной для изготовления сигарет за счет сокращения частоты смены бобин. Формула изобретения I. Способ изготовления фильтров для сигарет, предусматривающий разрезание полотна фильтрующего материала в продольном направлении на полосы, накладывание последних одну на другую и наматывание их по спирали, отличающийся тем, что, с целью повышения качества изготавливаемых фильтров, перед процессом накладывания полос на отдельных участках последних выполняют углубления, при этом участки с углублениями в поперечном и продольном направлениях чередуют с участками без углублений так, что при накладывании полос участки с углублениями верхней полосы контактируют частично с участками нижней полосы, имеющими и не имеющ11ми углубления. 7 г i 0 2.Способ по п. 1, отличающийся тем, что углубления выполняют так, что стенки их наклонены под углом 45° к плоскости расположения полос. 3.Способ по пп. 1 и 2, отличающийся тем, что в качестве фильтрующего материала используют крепированное в поперечном направлении полотно целлюлозной ваты. 4.Способ по п. 1, отличающийся тем, что перед выполнением углублений полосу фильтрующего материала подвергаю частичному декрепированию. Источники информации, принятые во внимание при экспертизе 1. Патент Франции № 1536323, кл. А 24 С опублик. 1967. if

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ ПОДАЧИ НЕПРЕРЫВНОГО ПОЛОТНА ГОФРИРОВАННОГО ЛИСТОВОГО МАТЕРИАЛА | 2012 |

|

RU2616578C2 |

| УСТАНОВКА И СПОСОБ ПОДАЧИ НЕПРЕРЫВНОГО ПОЛОТНА ГОФРИРОВАННОГО ЛИСТОВОГО МАТЕРИАЛА | 2012 |

|

RU2616577C2 |

| ГИДРОФОБНЫЙ ФИЛЬТР | 2015 |

|

RU2711462C2 |

| ФИЛЬТР ДЛЯ КУРЕНИЯ ТАБАКА | 2009 |

|

RU2585247C2 |

| ПДТЕНТНО-ТЕХКИЧЕСЙА^БИБЛИОТЕКА | 1972 |

|

SU359854A1 |

| СИГАРЕТА С ИЗМЕНЯЕМОЙ СКОРОСТЬЮ ГОРЕНИЯ | 2003 |

|

RU2322163C2 |

| ФИЛЬТР ИЛИ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТАБАЧНОГО ДЫМА, СИГАРЕТА С ТАКИМ ФИЛЬТРОМ ИЛИ ФИЛЬТРУЮЩИМ ЭЛЕМЕНТОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ФИЛЬТРА ИЛИ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2006 |

|

RU2413438C2 |

| Фильтр табачного дыма | 2013 |

|

RU2629869C2 |

| СМЕШАННЫЕ СТЕРЖНИ ДЛЯ ИСПОЛЬЗОВАНИЯ В АЭРОЗОЛЬ-ГЕНЕРИРУЮЩИХ ИЗДЕЛИЯХ | 2013 |

|

RU2628987C2 |

| ТЕПЛОПРОВОДЯЩИЕ СТЕРЖНИ ДЛЯ ИСПОЛЬЗОВАНИЯ В АЭРОЗОЛЬ-ГЕНЕРИРУЮЩИХ ИЗДЕЛИЯХ | 2013 |

|

RU2632277C2 |

Авторы

Даты

1979-12-25—Публикация

1976-06-18—Подача