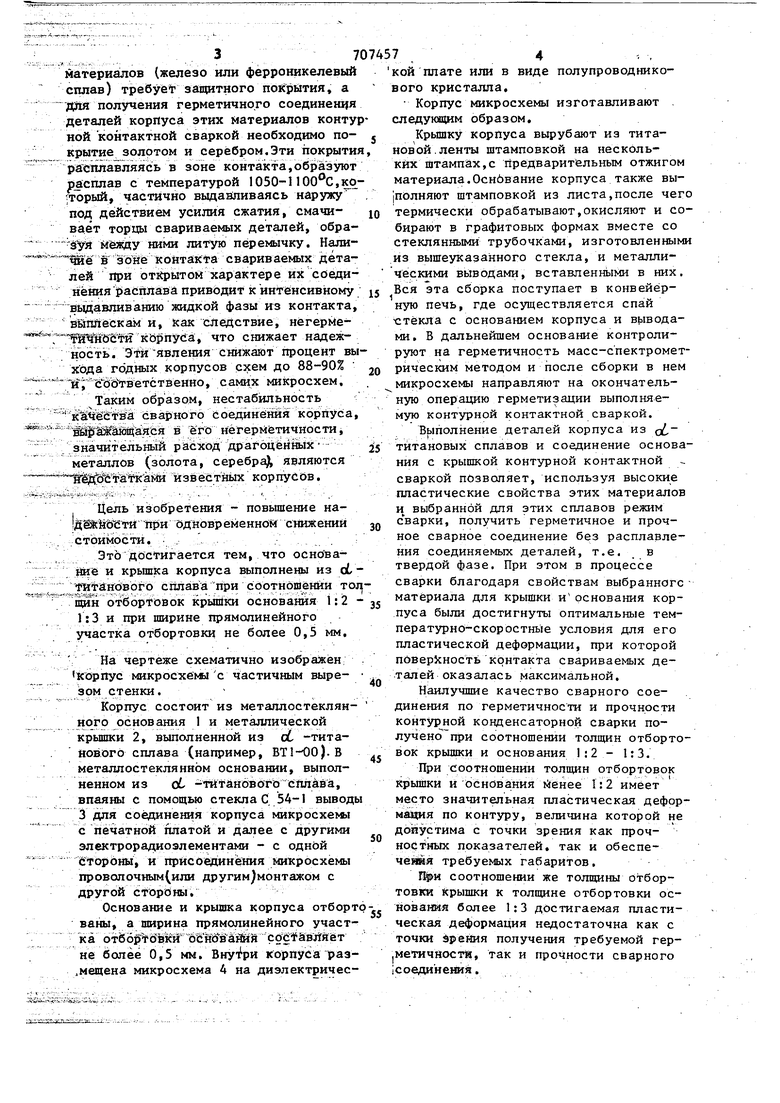

-Изобретение относится к радио-Ьлектронной технике, в частности к корпусам микросхем, предназначенным для использования 8 аппаратуре общего и специального назначения. Известны корпуса микросхем, содер жащие металлостеклянные основания, выполненные из саяава. ковар(железо никель, кобальт)29НК-Т и других ферроникелевых сплавов (47НД, 38ИД), и крышки из , меди, ник.еля. Материалы основания корпуса - ков и ферроникелевые сплавы, с помощью которых, в основном, получают металл стеклян ше спаи, требуют защиты от коррозии. Такую защиту осуществляют с помощью дополнительной операции - . покрытым никелем. Для соединения крыш ки с основанием корпуса самым прог- рессив в 1м методом - контактной контур ,ной конденсаторной сваркой, детали корпуса покрывают золотом и.серебром При сварке корпусов плавлением металла соединяемых деталей корпуса |Ч аргонно-дуговая, электронно-лучевая, лазерная не удается полностью исключить, даже используя теплоотводы, тепловое воздействие на близко расположенные металлостеклянные спаи,а также непровары и выплески, приводящие к потере герметичностии низкому проценту выхода годных изделий. Наиболее близким к предлагаемому является корпус микросхемы, преимущественно, для радиоэлектронно,й ап паратуры, герметизированной контурной контактной сваркой и содержащий металлоестеклянное основание и сва ренную с ним по прямолинейному участку отбортовки металлическую крышку.В известной конструкции крышка выполнена из железа или ферроникелевого сплава с покрытием серебром, а основание также из железа или феррогшкелевого сплава с покрытием золотом или медью. Выполнение крышки и основания корпуса из некорроэионностойких материалов (железо или ферроникелевый сплав) требует защитного покрйтия, а Дйя получения герметичного соединеш{я деталей корпуса этих материалов конту ной контактной сваркой необходимо покрытие золотом и серебром.Эти покрыти ра%пла1ляясь в зоне контакта,образуют расплав с температурой 1050-1100 С,ко уторый, частично выдавливаясь наружу под действием усилия сжатия, смачиваёт торцы свариваемых деталей, обраёуя ttexRy плмя литую перемычку. Нали ё в зоне контакта свариваемых дбталей при открытом характере их соединения расплава приводит к интенсивному вьщавливанию жидкой фазы из контакта, вйШёскам и. Как следствие, нёгерйе Г °1ад1Штй корпуса, что снижает надежность. Этиявления снижают процент вы хода годных корпусов схем до 88-90% н ;; с0б гветственно, самих микросхем. Таким образом, нестабильность Ka.kecTsu сварного соединения корпуса Ш га Гающаяся в его негерметичности, значительный расход драгоценныхметаллов (золота, серебра) являются 1нГёДЫ:таТками известных корпусов. Цель изобретения - повышение надШсйбёти при одновременной снижений стоимости. . Это достигается тем, что основание и крьшка корпуса выполнены из oL tIKtSHOBbrO сплава при соотношении то щнн отбортовок крьпйки основания 1:2 1:3 и при ширине прямолинейного участка отбортовки не более 0,5 мм. На чертеже схематично изображён корпус микросхё№1 с частичным вырезом стенки. Корпус состоит из металлостеклянногр основания 1 и металлической крышки 2, выполненной из сзб -титаИовогО сплава (например, ВТ1-ЮО). В металлостеклянном основании, выполненном из cL -титанового сйлйва, впаяны с помощью стекла С 54-1 выводы 3 для соединения корпуса микросхемы с печатной платой и далее с другими электрорадиоэлементами - с одной ёторОны, и прйсоедин ения микросхемы щ оволочным(или другим}монтажом с другой сторОны. Основание и крышка корпуса отборт ваны, а ширина прямолинейного участка отб6р |&Й1Ш ШШ;й1ййЙй не более 0,5 мм. Внутри корпуса раз,мещена микросхема 4 на диэлектрической плате или в виде полупроводникового кристалла. Корпус микросхемы изготавливают следукяцим образом. Крышку корпуса вырубают из титановой, ленты штамповкой на нескольких штампах,с предварительным отжигом материала.Оснбвание корпуса также вы|полняют штамповкой из листа,после чего термически обрабатывают,окисляют и собирают в графитовых формах вместе со стеклянными трубочками, изготовленными из вышеуказанного стекла, и металлическими выводами, вставленнь1Ми в них. Вся эта сборка поступает в конвейерную печь, где осуществляется спай стекла с основанием корпуса и выводами. В дальнейшем основание контролируют на герметичность масс-спектрометрическим методом и после сборки в нем микросхемы направляют на окончательную операцию герметизации выполняемую контурной контактной сваркой. Выполнение деталей корпуса из с| тйтановых сплавов и соединение основания с крышкой контурной контактной сваркой позволяет, используя высокие пластические свойства этих материалов и выбранной для этих сплавов режим сварки, получить герметичное и прочное сварное соединение без расплавления соединяемых деталей, т.е. в твердой фазе. При этом в процессе сварки благодаря свойствам выбранного материала для крышки и основания корпуса были достигнуты оптимальные температурнО-скоростные условия для его пластической деформации, при которой nOBepkHOCTb контакта свариваемых деталей оказалась максимальной. Наилучшие качество сварного соединения по герметичности и прочности контурной ковденсаторной сварки получено при соотношении толщин отбортовок крышки и основания 1:2 - 1:3. При соотношении толщин отбортовок крышки и основания йенее 1:2 имеет место значительная пластическая деформация по контуру, величина которой не допустима с точки зрения как прочностных показателей, так и обеспечения требуемых габаритов. соотношении же толщины отбортовки Крышки к толщине отбортовки основания более 1:3 достигаемая пластическая деформация недостаточна как с точки Зрения получения требуемой герМетичностй, так и прочности сварного соединения. Так как скорость пластической деформации мaтepиaJia крышки и оснора ,ния, соединяемых по отбортовке, а также величина общей деформации осад деталей корпуса значительна, то дост жение требуемого качества сварного соединения возможно только при выполнении прямолинейного участка отбортовки не более 0,5 мм. Полученные сварные соединения крышки и основания корпуса из od.-титановых сплавов ВТ1-00, ВТ1-0 имеют высокие показатели прочности и герметичности при хорошей их стабильности и полном отсутствии выплесков и подобных дефектов, что повьппает надежность корпуса и обеспечивает 97 99% выхода годнь1х корпусов микро/схем. Благодаря крррозионной стойкости деталей корпуса, выполненных из об титанового сплава, отпала необходимость покрытия их никелем, золотом, серебрим и медалью, что позволило по чить значительную экономию драгоценных и дефицитных металлов, измеряемую в маспгтабах всей промышленности сотнях килограммов золота, серебра, никеля. Соответственно исключается необходимость в большом и сложном технологическом гтроцессе на,несения покрытий и комплекте оборудования дл его выполнения, Использование предлагаемого корпу са значительно повышает надежность приборов, что дает возможнос-гь jeeЛичить процент выхода годных корпусов с 87-90% до 97-99%, и кроме того, дает значительную экономию эа счет исключения из конструкции корпуса драгоценных металлов (золота, серебра упрощения технологического процесса изготовления крышки и основания, исключения покрытий золотом, серебром, никелем, медью, а также оборудования и исполнителей для этих технологических операций, Применение о6-титановых сплавов, плотность которых почти в два раза меньше, чем к железа и ферроникелевых сплавов, позволит значительно уменьшить массу радиоэлектронной аппаратуры (один из наиболее важных показателей ее совершенства). Формула изобретения Корпус микросхемы, преимущественно, для радиоэлектронной аппаратуры, герметизированный контурной контактной сва:ркой и содержащий металлостеклянное основание и сваренную с ним по прямолинейному участку отбортовки металлическую крышку, отличающийся тем, что, с целью повышения надежности при одновременном снижении стоимости, основа ние и крышка корпуса выполнены изс/--титанового сплава при отношении толщины отбортовки крышки к толщине отбортовки основания не менее 1:2 и не более 1:3 и при ширине прямолинейного участка отбортовки не более 0,5 мм.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОСТЕКЛЯННОГО КОРПУСА ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ | 1992 |

|

RU2032250C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| ГЕРМЕТИЧНЫЙ КОРПУС МИКРОМОДУЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2037280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МИКРОСХЕМЫ | 2013 |

|

RU2561240C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНЕНИЯ ТОКОВВОДОВ С КОРПУСОМ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 2010 |

|

RU2457189C1 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| Способ регулирования процесса контактной сварки | 1978 |

|

SU764896A1 |

| СКВАЖИННЫЙ АКУСТИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 2006 |

|

RU2304214C1 |

| Способ соединения стекла с молибденовым сплавом | 2022 |

|

RU2795078C1 |

Авторы

Даты

1981-06-15—Публикация

1978-04-11—Подача