(54) ШНЕК ПРЕССА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2008 |

|

RU2363142C1 |

| Шнек для формирования керамических изделий | 1979 |

|

SU872264A1 |

| Шнековый пластикатор для переработки термореактивных материалов | 1988 |

|

SU1578003A1 |

| ШНЕКОВЫЙ ПРЕСС | 2021 |

|

RU2772394C1 |

| Шнековый пресс для отжима сока из растительного сырья | 1987 |

|

SU1541071A1 |

| СМЕСИТЕЛЬ-ГРАНУЛЯТОР | 2009 |

|

RU2422194C2 |

| МУСОРОВОЗ ДЛЯ ПЕРЕВОЗКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ ОБЪЁМОМ ОТ 10 ДО 25 КУБ. М С ФУНКЦИЕЙ ИЗМЕЛЬЧЕНИЯ И ПРЕССОВАНИЯ РОТОРНОГО ТИПА | 2023 |

|

RU2803651C1 |

| РЕЖУЩИЙ УЗЕЛ МЯСОРУБКИ | 2011 |

|

RU2475305C2 |

| Приспособление к шнековому прессу | 1988 |

|

SU1664565A1 |

Изобретение относится к промышле ности строительных материалов и мож быть использовано в прессах для фор мования керамических масс, где шнек должны одновременно с прЭссованием керамической массы ее транспортировать, перемешивать и перетирать. Известен шнек для формования керамических изделий, содержащий выпо ные лопасти, расположенные с переменным шагом, причем, выпорная лопасть выполнена с вырезами, располо женными под углом 30-35 и выгнута под углом 60-65° к оси вала 1. Наиболее близким к предложенному изобретению является шнек пресса дл формования керс1мических масс, включающий вал с винтовой спиралью 2. Недостатками известных шнеков является то, что получается различная степень уплотнения керамической массы. Креме того, при скольжении керамической массы по прямолинейной рабочей поверхности лопасти масса не деформируется и ее перемешивание происходит только за счет трения о винтовую поверхность лопасти и корпус шнека. Указанные выше недостатки снижают производительность и качество формования. ; Цель настоящего изобретения - повышение производительности и кач ства формования. Поставленная цель достигается тем, что в шнеке пресса, включающем вал с винтовой спиралью, рабочая поверхность винтовой спирали имеет форму усеченной ветви клотоиды, точка перегиба которой расположена на наружной поверхности вала шнека. В шнеке рабочая поверхность винтовой спирали имеет форму ветви клотоиды, усеченной в точке пересечения наружной поверхности спирали с лучом, выходящим из точки перегиба клотоиды под углом 21-23 с нормалью к образующей наружной поверхности вала шнека. В шнеке задняя поверхность винтовой спирали шнека имеет форму усеченной ветви клотоиды. На фиг. 1 изображен описываемый шнек; на фиг. 2 - сечение винтовой спирали шнека с рабочей и задней поверхностями по форме усеченной клотоиды; на фиг. 3 - сечение винтовой

спирали шнека с рабочей поверхностью по форме усеченной клотоиды.

Шнек для формования керамических масс включает вал 1 с винтовой спиралью 2. Для построения усеченной ветви клотоиды, по форме которой выполняется рабочая поверхность 3 спирали 2f из точки перегиба клотоиды (йачало координат) проводят луч под углом р , равным 22к оси абсцисс. Оси абсцисс соответствует нормаль 4 к образующей наружной поверхности вала 1, а началу координат О соответствует точка О на этой поверхности. Затем откладывают по оси абсцисс отрезок ОК, равный высоте 1l лопасти шнека. Из точки К восстанавливают перпендикуляр до пересечения с указанным лучом в точке М. Точка пересечения И соответствует точке И на наружной поверхности спирали 2. Затем строят клотоиду, проходящую через начало координат О и точку М. В соответствии с участком ОМ клотоКоэффициент неравномерности содержания песка по сечению изделия, получаемый по данным табл. 1, составляет для логарифмической спирали 42,5%, а для клотоиды 8%. 57,456,8 2. Клотоида

иды выполняют рабочую поверхность 3 спирали 2.

Аналогичным образом выполняется задняя поверхность 5 спирали 2.

Для доказательства эффективности изобретения проводится формование керамической массы с помощью шнека с рабочей поверхностью лопасти по форме усеченной ветви клотоиды с углом подъема р, равным 22° и аналогичного шнека с рабочей поверхностью

лопасти по форме логарифмической спирали, угол пересечения которой с лучами выходящими из начала координат равен 14-18°.

Показатели работы шнеков сведены

5 в табл.

В табл. 1 приводятся данные по влиянию формы лопасти шнека на эффективность перемешивания, которая определена по процентному содержа0 нию песка фракции 2,5 мм в сечении отформованного изделия при параллельной подаче керамической массы и песка.

Таблица

В табл. 2 представлены данные по влиянию рабочей поверхности на эффективность транспортирования массы в прессе, т.е. на производительность.

Таблица 2

57,5 56,7 57,0 56,7 57,1

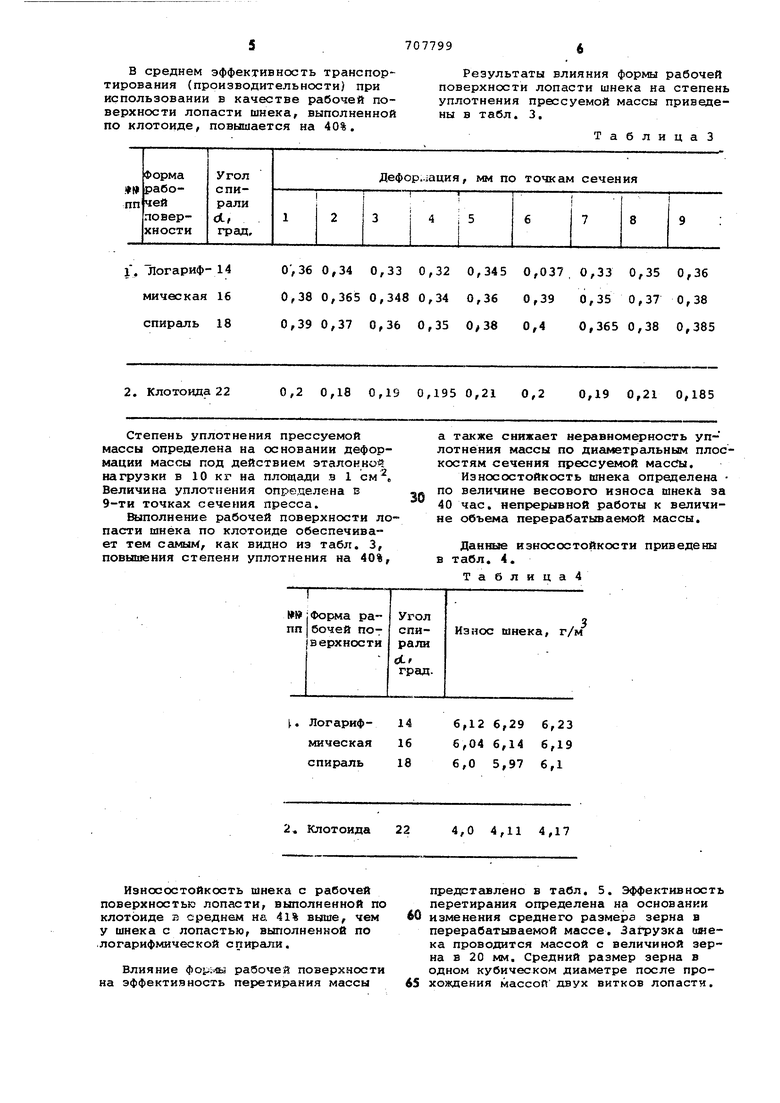

В среднем эффективность транспортирования (производительности) при использовании в качестве рабочей поверхности лопасти шнека, выполненной по клотоиде, повивается на 40%. О ,36 0,34 0,33 0,32 l. Логариф- 14 0,38 0,365 0,348 0,34 мическая 16 спираль 18 0,39 0,37 0,36 0,35 0,2 0,18 0,19 0,193 2. Клотоида 22

Степень уплотнения прессуемой массы определена на основании деформации массы под действием эталонной нагрузки в 10 кг на площади э 1 см, Величина уплотнения определена Б 9-ти точках сечения пресса.

йлполнение рабочей поверхности лопасти шнека по клотоиде обеспечивает тем самым, как видно из табл. 3, повышения степени уплотнения на 40%,

2« Клотоида 22

Износостойкость шнека с рабочей поверхностью лопасти, вьтолненной по клотоиде в среднем на 41% выше, чем у шнека с лопастью, выполненной по .логарифмической спирали.

Влияние фор;фз рабочей поверхности на эффективность перетирания массы

Результаты влияния формы рабочей поверхности лопасти шнека на степень уплотнения прессуемой массы приведены в табл. 3,

ТаблицаЗ

а также снижает неравномерность уплотнения массы по диаметральным плоскостям сечения прессуемой массгы.

Износостойкость шнека определена по величине весового износа шнека за

0 40 час. непрерывной работы к величине объема перерабатываемой массы.

Данные износостойкости приведены в табл. 4.

Таблица4

4,0 4,11 4,17

представлено в табл. 5. Эффективность перетирания определена на основании

60 изменения среднего размера зерна в перерабатываемой массе. Загрузка оиека проводится массой с величиной зерна в 20 мм. Средний размер зерна в одном кубическом диаметре после про65 хождения массоП двух витков лопасти. 0,345 0,037, 0,33 0,35 0,36 0,36 0,39 0,35 0,37 0,38 0/38 0,40,365 0,38 0,385 0,21 0,20,19 0,21 0,185

Авторы

Даты

1980-01-05—Публикация

1977-09-05—Подача