Изобретение относится к области формования трубчатых изделий из бетонных с.месей. Известны устройства для формования трубчатых изделий из бетонных . смесей, содержащие опорную раму с вертикгшьио подвижной прессующей головкой 1 . В этих устройствах формование тру бы осуществляется прессуняцими головками осевого уплотнения. основным недостатком указанных устройств является неудовлетворитель ное уплотнение стенфк изделий .из-за неравномерности скорости подъема го Л09КИ. Известны также устройства для фо мования труб,, содержащие прессукмдую головку и соединенный с ней соосно посредством замка вибросердечник 2 Недостатками известного устройст ва являются неоднородность по плотности формуемого изделия и невозмож ность регулирования прессующего уси лия и скорости вертикальных перемещений сердечника. Цель изобретения - повышение качества формуемого изделия путем регулирования скорости вертикальных перемещений и усилия прессования. она достигается тем, что в устройстве для формования трубчатых изделий из бетонных смесей, содержащем опорную раму с вертикально подвижной прессующей головкой, соединенной посредством быстроразъемного замка с сердечником и возбудителем колеба- НИИ, сердечник снабжен тормозным цилиндром, полый ьггок поршня которого закреплен на опорной раме, причем полости цилиндра под поЕЯднем и над ним соединены соответственно посредством трубопровода и штока с атмосферой и источником сжатого .во.здуха, а возбудитель колебаний выполнен пневматическим с тангенциальными каналами подвода воздуха, соединенными с полостью тормозного цилиндра под поршнем. Кроме того быстроразъемный замок выполнен байонетным в виде горизонтального штифта, установленного в коническом углублении в днище головки, и конического выступа со спиральными пазами на верхнем торце сердечника,, причем поверхности углубления головки и выступа сердечника кон-тактируют друг с другом.

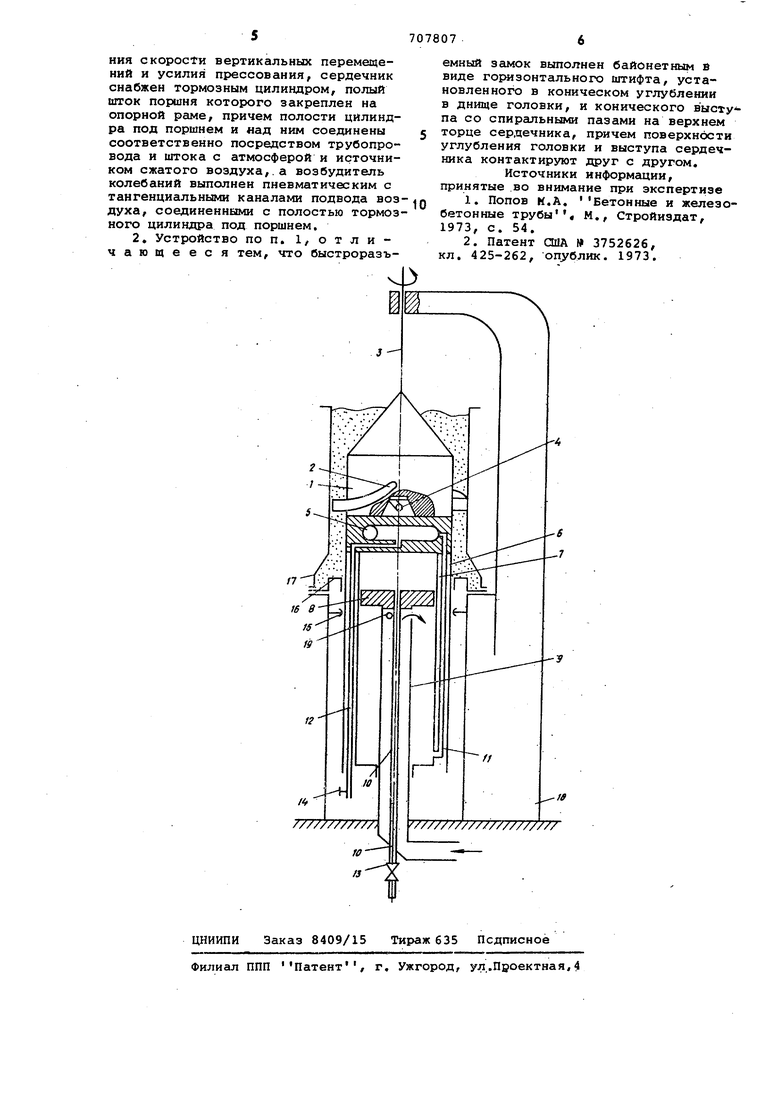

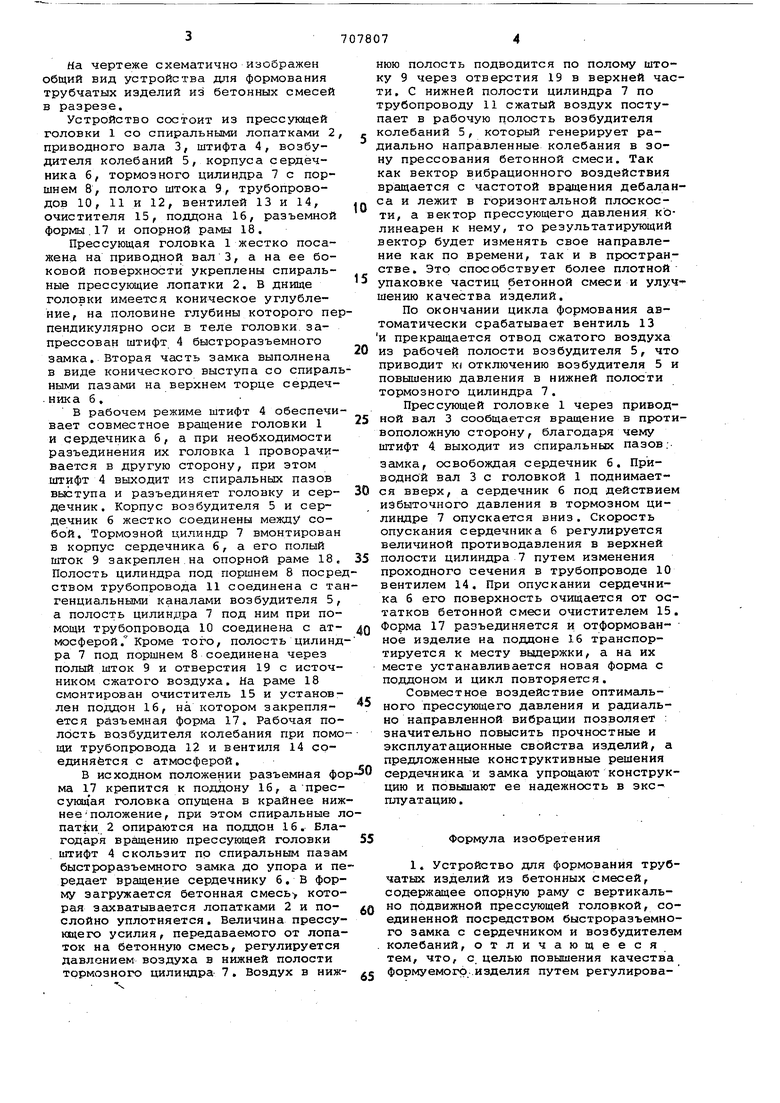

На чертеже схематично изображен общий вид устройства для формования трубчатых изделий из бетонных смесей в разрезе.

Устройство состоит из прессукндей головки 1 со спиральными лопатками 2, приводного вала 3, штифта 4, возбудителя колебаний 5, корпуса сердечника 6, тормозного цилиндра 7 с поршнем 8, полого штока 9, трубопроводов 10, 11 и 12, вентилей 13 и 14, очистителя 15, поддона 16, разъемной формы.17 и опорной рамы 18.

Прессующая головка 1 жестко посажена на приводной вал 3, а на ее боковой поверхности укреплены спиральные прессующие лопатки 2. В днищеголовки имеется коническое углубление, на половине глубины которого перпендикулярно оси в теле головки запрессован штифт 4 быстроразъемного замка. Вторая часть замка выполнена в виде конического выступа со спиральными пазами на верхнем торце сердеч. ника б,

В рабочем режиме штифт 4 обеспечивает совместное вращение головки 1 и сердечника б, а при необходимости разъединения их головка 1 проворачивается в другую сторону, при этом штифт 4 выходит из спиральных пазов выступа и разъединяет головку и сердечник. Корпус возбудителя 5 и сердечник 6 жестко соединены меяоду собой. Тормозной цилиндр 7 вмонтирован в корпус сердечника б, а его полый шток 9 закреплен на опорной раме 18. Полость цилиндра под поршнем 8 посредством трубопровода 11 соединена с тагенциальными каналами возбудителя 5, а полость цилиндра 7 под ним при помощи трубопровода 10 соединена с атмосферой. Кроме того, полость цилиндра 7 под поршнем 8 соединена через полый шток 9 и отверстия 19 с источником сжатого воздуха. На раме 18 смонтирован очиститель 15 и установлен поддон 16, на котором закрепляется разъемная форма 17, Рабочая полость возбудителя колебания при помо щи трубопровода 12 и вентиля 14 соединяется с атмосферой,

В исходном положении разъемная фо ма 17 крепится к поддону 16, апрессующая головка опущена в крайнее нижнееположение, при этом спиральные лпатЛи 2 опираются на поддон 16, Благодаря вращению прессующей головки штифт 4 скользит пр спирашьным пазам быстроразъемного замка до упора и передает вращение сердечнику б, В форму загружается бетонная смесь которая захватывается лопатками 2 и послойно уплотняется, Величина прессуквдего усилия, передаваемого от лопаток на бетонную смесь, регулируется давлением воздуха в нижней полости тормозного цилиндра 7, Воздух в нижнюю полость подводится по полому штоку 9 через отверстия 19 в верхней части, С нижней полости цилиндра 7 по трубопроводу 11 сжатый воздух поступает в рабочую полость возбудителя колебаний 5, который генерирует радиально направленные колебания в зону прессования бетонной смеси. Так как вектор вибрационного воздействия вращается с частотой вращения дебаланса и лежит в горизонтальной плоскости, а вектор прессующего давления колинеарен к нему, то результатирующий вектор будет изменять свое направление как по времени, так и в пространстве. Это способствует более плотной упаковке частиц бетонной смеси и улучшению качества изделий.

По окончании цикла формования автоматически срабатывает вентиль 13 и прекращается отвод сжатого воздуха из рабочей полости возбудителя 5, что приводит к( отключению возбудителя 5 и повышению давления в нижней полости тормозного цилиндра 7.

Прессующей головке 1 через приводной вал 3 сообщается вращение в противоположную сторону, благодаря чему штифт 4 выходит из спиральных пазов;.

замка, освобождая сердечник б. Приводной вал 3 с головкой 1 поднимается вверх, а сердечник 6 под действием избыточного давления в тормозном цилиндре 7 опускается вниз, Скорость опускания сердечника 6 регулируется величиной противодавления в верхней полости цилиндра 7 путем изменения проходного сечения в трубопроводе 10 вентилем 14. При опускании сердечника б его поверхность очищается от остатков бетонной смеси очистителем 15, Форма 17 разъединяется и отформованное изделие на поддоне 16 транспортируется к месту выдержки, а на их месте устанавливается новая форма с поддоном и цикл повторяется.

Совместное воздействие оптимального прессующего давления и радиально направленной вибрации позволяет : значительно повысить прочностные и эксплуатационные свойства изделий, а предложенные конструктивные решения сердечника и замка упрощают конструкцию и повышают ее надежность в эксплуатацию.

Формула изобретения

1. Устройство для формования трубчатых изделий из бетонных смесей, содержащее опорную раму с вертикально подвижной прессующей головкой, соединенной посредством быстроразъемного замка с сердечником и возбудителем колебаний, отличающееся тем, что, с, целью повышения качества формуемого.изделия путем регулирова

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования трубчатых изделий из бетонных смесей | 1982 |

|

SU1046104A1 |

| Установка для формования трубчатых изделий из бетонных смесей | 1986 |

|

SU1404360A1 |

| Виброплощадка | 1985 |

|

SU1369890A2 |

| Виброплощадка для формования трубчатых изделий из бетонных смесей | 1987 |

|

SU1459926A1 |

| Устройство для формования трубчатых изделий из бетонных смесей | 1981 |

|

SU1016180A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2004 |

|

RU2257999C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2004 |

|

RU2274545C1 |

| Виброустановка для формования трубчатых изделий из бетонных смесей | 1982 |

|

SU1065212A1 |

| Установка для формования изделий из дисперсных смесей | 1990 |

|

SU1754456A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2005 |

|

RU2266817C1 |

Авторы

Даты

1980-01-05—Публикация

1977-08-25—Подача