1

Изобретение, относится к электронной технике, конденсаторостроению, а именно к управлению технологическим процессом оксидирования, электродов, в частности формовке анодов оксидных конденсаторов.

Известна система управления технологическим процессом изготовления оксидированных электродов, содержащая ванны оксидирования, управляющий рабочий источник питания, управляющую цифровую вычислительную машину (ЦВМ), аналого-цифровой преобразователь (АЦП), блок измерения и коррекции напряжения, подключенный через АЦП к УЦВМ, блок сравнения, пульт оператора 1

Недостатками известной системы являются невысокие производительность и точность управления, качестг во электродов.

Целью изобретения является повышение производительности, точности управ.ления и получение электродов с заданными параметрами. . ,

Поставленная цель достигается бл годаря тому,что система снабжена дополнительным измерительным источником тока (питания) ,датчиками темпертури электропитания и напряжения на

.оксидной пленке,коммутатором подключения этих датчиков к блоку измерения и коррекции, регистрами расчетного напряжения окончания процесса оксидирования и текущего напряжения формовки, подключенными соответствено к выходам УЦВМ и АЦП и к блоку сравнения, выход которого подключен к пульту оператора, причем управление рабочим источником питания выполнено цифровым;

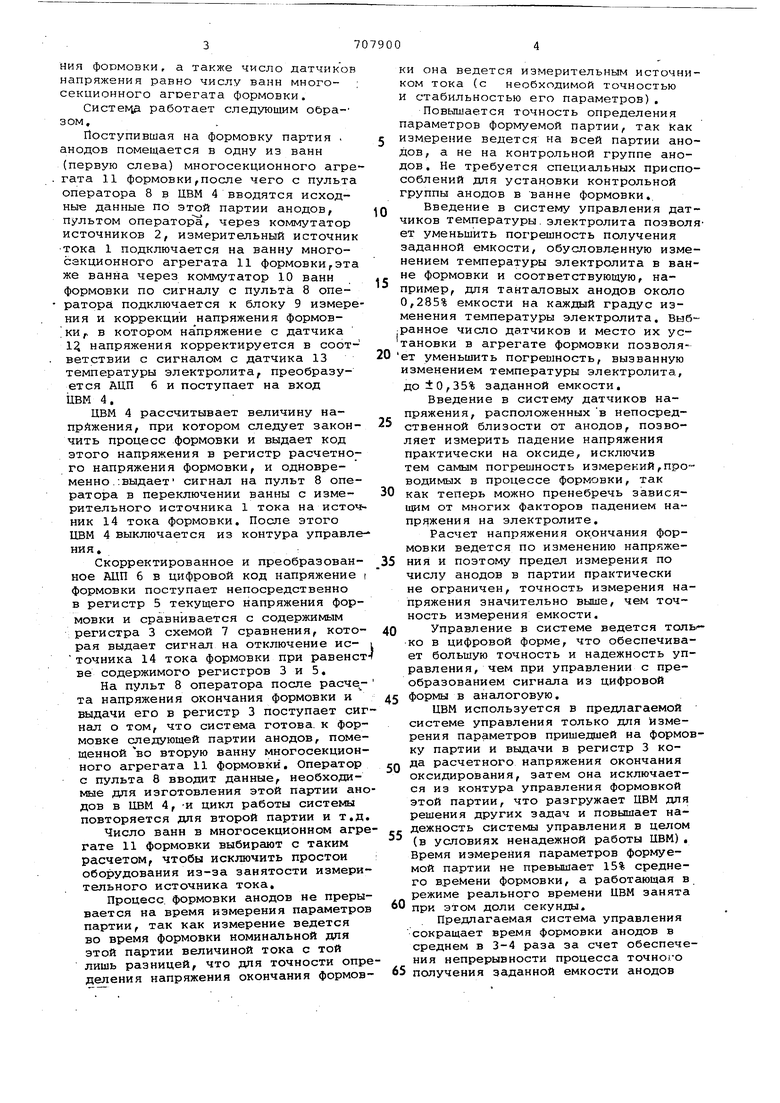

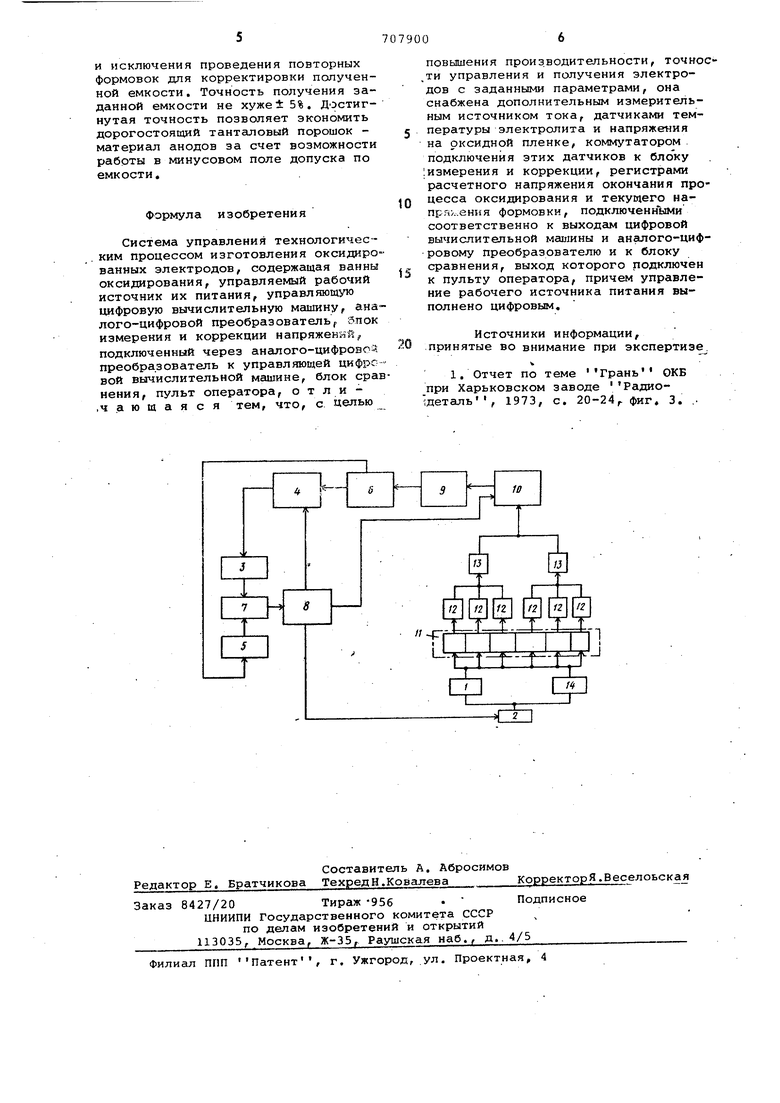

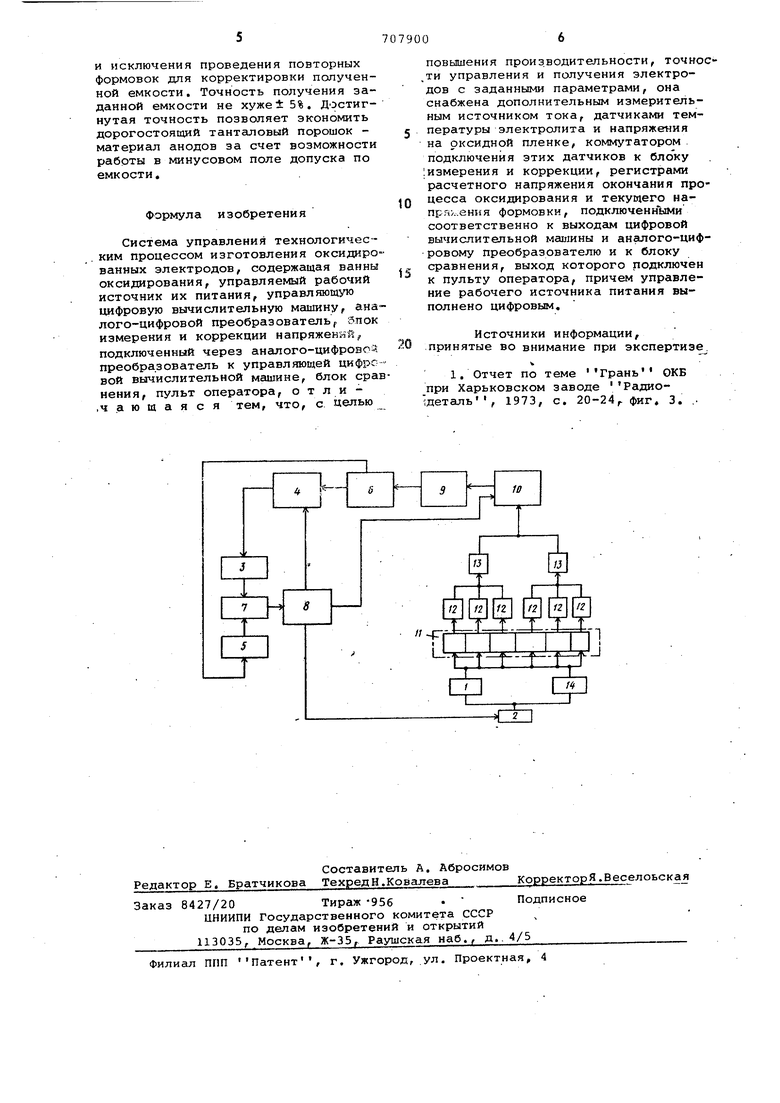

На чертеже приведена блок-схема предлагаемой системы управления в применении к процессу оксидирования анодов электролитических конденсаторов.. .

Система содержит измерительный источник 1 тока,коммутатор источников 2 тока, регистр расчетного значения напряжения окончания формовки 3, ЦВМ 4, регистр 5 текущего значения напряжения формовки,АЦП 6, схему 7 сравнения регистров, пульт В оператора, блок 9 измерения и коррекции напряжения, коммутатор 10 ванн, многосекционный агрегат 11 фомовки, датчики 12 напряжения, два датчика 13 температуры, источник 14 тока формовки. Число регистров расчетного и текущего, значения напряжения ФОРМОВКИ, а также число датчиков напряжения равно числу ванн много- секционного агрегата формовки. CHCTeivta работает следующим образом. Поступившая на формовку партия . анодов помещается в одну из ванн (первую слева) многосекционного агрегата 11 формовки,после чего с пульта оператора 8 в ЦВМ 4 вводятся исходные данные по этой партии анодов, пультом оператора, через коммутатор источников 2, измерительный источник тока 1 подключается на ванну многосекционного агрегата 11 формовки,эта же ванна через коммутатор 10 ванн формовки по сигналу с пульта 8 оператора подключается к блоку 9 измере ния и коррекции напряжения формовки,. в котором напряжение с датчика 1 напряжения корректируется в соответствии с сигналом с датчика 13 температуры электролита, преобразуется АЦП б и поступает на вход ЦВМ 4. ЦВМ 4 рассчитывает величину напр Ажения, при котором следует закончить процесс формовки и выдает код этого напряжения в регистр расчетного напряжения формовки, и одновременно ..выдает сигнал на пульт 8 оператора в переключении ванны с измерительного источника 1 тока на исто ник 14 тока формовки, Цосле этого ЦВМ 4 выключается из контура управле ния,, Скорректированное и преобразованное АЦП 6 в цифровой код напряжение формовки поступает непосредственно в регистр 5 текущего напряжения формовки и сравнивается с содержимым регистра 3 схемой 7 сравнения, которая выдает сигнал на отключение источника 14 тока формовки при равенст ве содержимого регистров 3 и 5. На пульт 8 оператора после расче та напряжения окончания формовки и выдачи его в регистр 3 поступает си нал о том, что система готова, к фор мовке следующей партии анодов, поме щенной Ъо вторую ванну многосекцион ного агрегата 11 формовки. Оператор с пульта 8 вводит данные, необходимые для изготовления этой партии ан дов в ЦВМ 4, -и цикл работы системы повторяется для второй партии и т.д Число ванн в многосекционном агр гате 11 формовки выбирают с таким расчетом, чтобы исключить простои оборудования из-за занятости измери тельного источника тока. Процесс, формовки анодов не преры вается на время измерения параметро партии, так как измерение ведется во время формовки номинальной дня этой партии величиной тока с той лишь разницей, что для точности опр деления напряжения окончания формов ки она ведется измерительным источником тока (с необходимой точностью стабильностью его параметров). Повышается точность определения араметров формуемой партии, так как змерение ведется на всей партии аноов, а не на контрольной группе аноов. Не требуется специальных приспособлений для установки контрольной группы анодов в ванне формовки, Введение в систему управления датиков температуры.электролита позволяет уменьщить погрешность получения заданной емкости, обусловленную изменением температуры электролита в ванне формовки и соответствующую, наример, для танталовых анодов около 0,285% емкости на каждый градус изенения температуры электролита. Выбанное число датчиков и место их усановки в агрегате формовки позволяет уменьшить погреьшость, вызванную изменением температуры электролита, до ±0,35% заданной емкости. Введение в систему датчиков напряжения, расположенных в непосредственной близости от анодов, позволяет измерить падение напряжения практически на оксиде, исключив тем самым погрешность измерений,про водимых в процессе формовки, так как теперь можно пренебречь зависящим от многих факторов падением напряжения на электролите. Расчет напряжения окончания формовки ведется по изменению напряжения и поэтому предел измерения по числу анодов в партии практически не ограничен, точность измерения напряжения значительно выше, чем точность измерения емкости, Управление в системе ведется ко в цифровой форме, что обеспечивает большую точность и надежность управления, чем при управлении с преобразованием сигнала из цифровой формы в аналоговую, ЦВМ используется в предлагаемой системе управления только для Измерения параметров пришедшей на формовку партии и выдачи в регистр 3 кода расчетного напряжения окончания оксидирования, затем она исключается из контура управления формовкой этой партии, что разгружает ЦВМ для решения других задач и повышает надежность системы управления в целом (в условиях ненадежной работы ЦВМ). Время измерения параметров формуемой партии не превышает 15% среднего времени формовки, а работающая в режиме реального времени ЦВМ занята при этом доли секунды. Предлагаемая система управления сокращает время формовки анодов в среднем в 3-4 раза за счет обеспечения непрерывности процесса точного получения заданной емкости анодов

и исключения проведения повторных формовок для корректировки полученной емкости. Точность получения заданной емкости не хуже±5%. Достигнутая точность позволяет экономить дорогостоящий танталовый порошок материал анодов за счет возможности работы в минусовом поле допуска по емкости.

Формула изобретения

Система управления технологичес КИМ процессом изготовления оксидированных электродов, содержащая ванны оксидирования, управляемый рабочий источник их питания, управляющую цифровую вычислительную машину, аналого-цифровой преобразователь, бпок измерения и коррекции напряжений подключенный через анешого-цифровспреобразователь к управляющей цифре-вой вычислительной машине, блок сравнения, пульт оператора, о т л и .чающаяся тем, что, с целью

повышения произ.водительности, точное,ти управления и получения электродов с заданными параметрами, она снабжена дополнительнвли измерительным источником тока, датчиками температуры электролита и напряжения на оксидной пленке, коммутатором . подключения этих датчиков к блоку :измерения и коррекции, регистрами расчетного напряжения окончания процесса оксидирования и текущего на0прЯА.ения формовки, подключеннТыми соответственно к выходам цифровой вычислительной машины и аналого-циф-ровому преобразователю и к блоку сравнения, выход которого подключен к пульту оператора, причем управление рабочего источника питания выполнено цифровым.

Источники информации, принятые во внимание при экспертизе

1. Отчет по теме Грань ОКБ при Харьковском заводе Радиоэдеталь, 1973, с. 20-24,. фиг, 3, ..

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПИТАНИЯ ГАЛЬВАНИЧЕСКИХ ВАНН | 1998 |

|

RU2135647C1 |

| Устройство для контроля технологических параметров электрохимического процесса | 1978 |

|

SU775194A1 |

| Устройство для диагностики и прогнозирования параметров качества покрытий, получаемых методом микродугового оксидирования | 2015 |

|

RU2683156C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО СЛОЯ НА АНОДАХ ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ И ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2011 |

|

RU2456697C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО СЛОЯ НА АНОДАХ ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ И ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2006 |

|

RU2322722C1 |

| Система управления многопроцессной линией гальванопокрытий | 1988 |

|

SU1534105A1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2007 |

|

RU2333299C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2775987C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2009 |

|

RU2422560C1 |

| Устройство микродугового оксидирования металлов и сплавов | 1988 |

|

SU1700108A1 |

u

ТгГТ-Т-Пт

Авторы

Даты

1980-01-05—Публикация

1977-03-21—Подача