1

Изобретение относится к области электрохимии и может быть использовано для контроля технологических электрохимических процессов.

Известно устройство для контроля 5 технологических параметров электрохимического процесса, содержащее датчик контролируемого параметра и датчик температуры, расположенные в электролитической ячейке, блок 10 питания и блок контроля 1.

Данное устройство является наиболее близким к изобретению по техиичес сой сущности и достигаемому результату.15

Однако контроль температуры и напряжения в данном устройстве осуществляют отдельно и независимо. Напряжение контролируется с помощью компаратора. Температура регулирует- 20 ся посредством термостатирования путём принудительного нагрева или охлаждения электролита в зависимости от заданных условий по сигналу рассогласования от датчика температуры. 25 Это связано с существенными затратами энергии. При оксидировании в Производственных условиях рассеиваемая в ячейке мощность достигает 2-3 кВт, что вызывает повышение тем-зо

пературы электролита в зоне расположения анодов, в результате чего термостатирование затрудняется,ухудшается точность оценки толщины пленки.

Цель изобретения - повышение точности контроля.

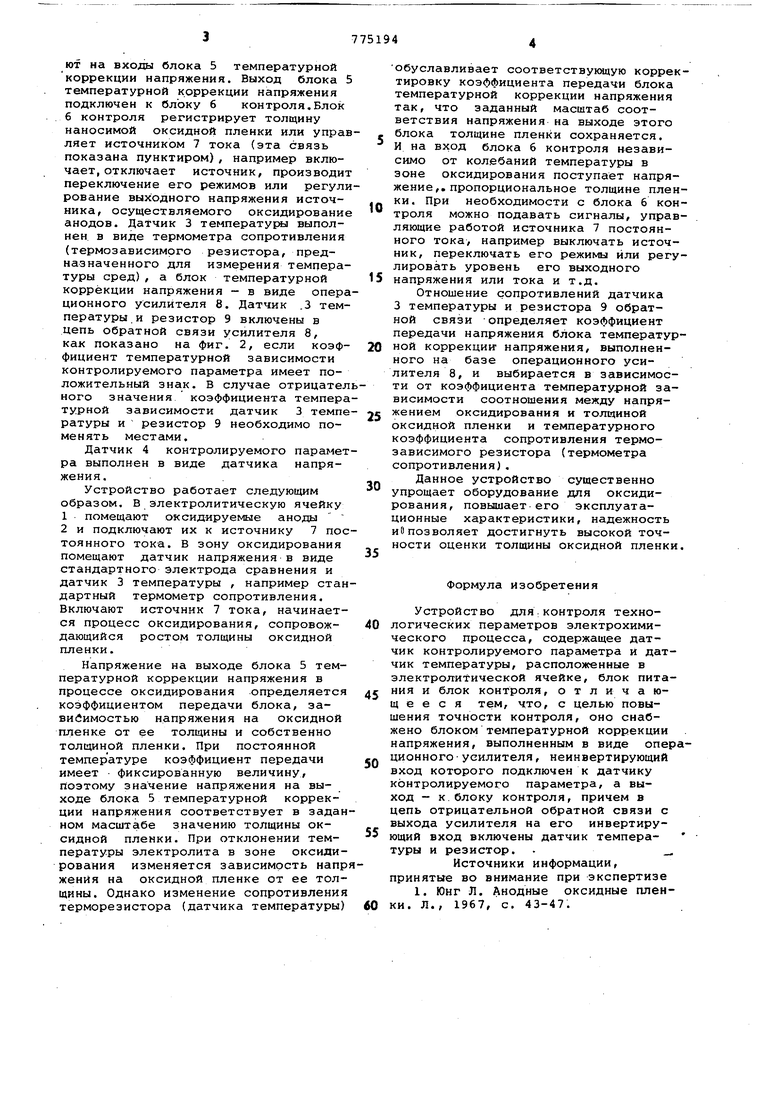

Поставленная цель достигается тем, что устройство снабжено блоком температурной коррекции напряжения, выполненным в виде операционного усилителя, неинвертирующий вход которого подключен к датчику контролируемого параметра,а выход - к блоку контро- . ля, причем в цепь отрицательной обратной связи с выхода усилителя на его инвертирующий вход включены датчик тeмJ epaтypы и резистор.

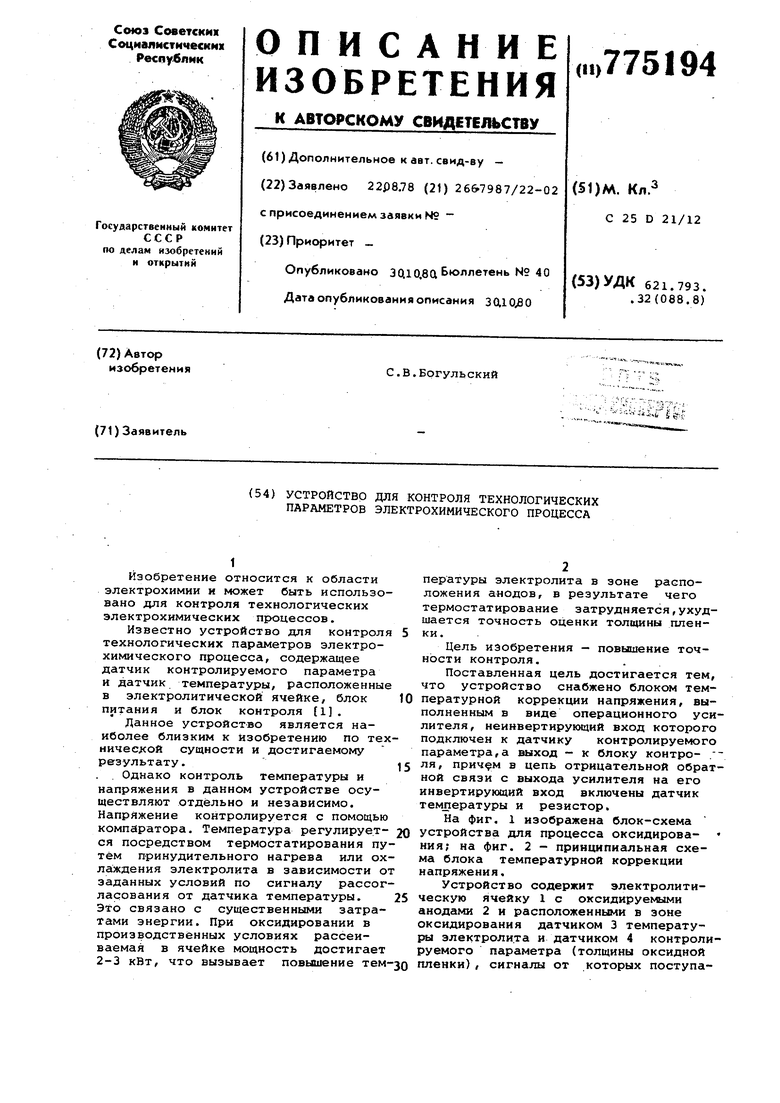

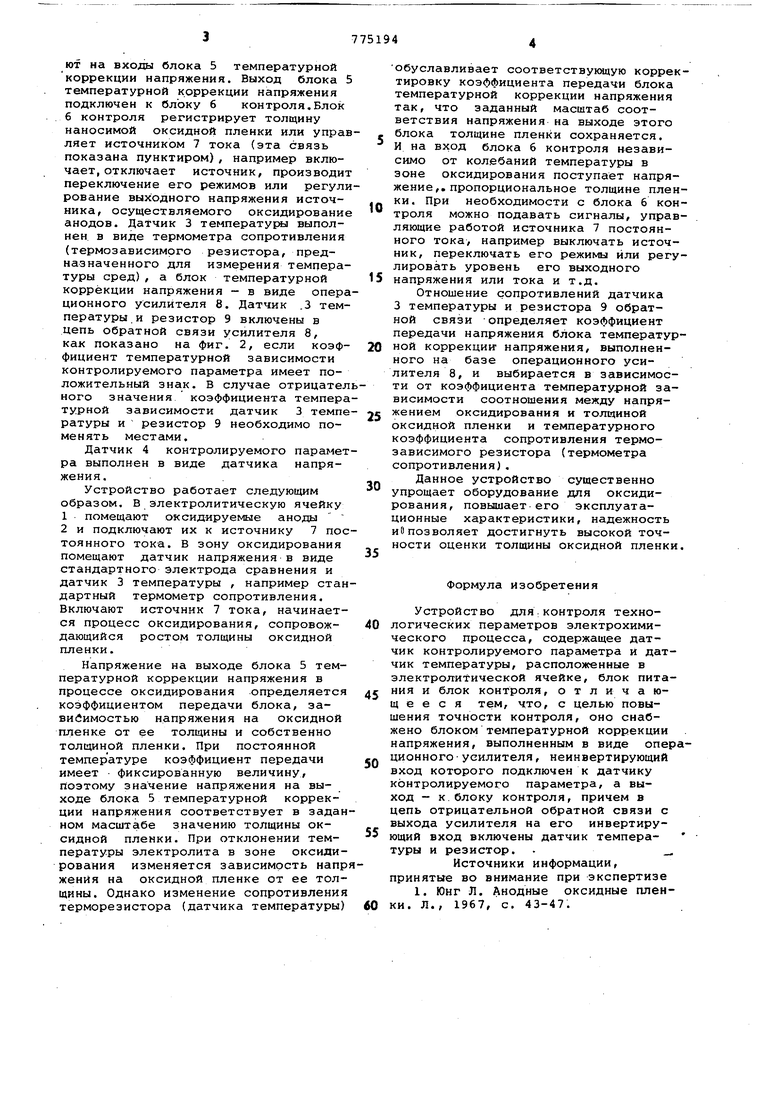

На фиг. 1 изображена блок-схема устройства для процесса оксидирова- ния; на фиг. 2 - принципиальная схема блока температурной коррекции напряжения.

Устройство содержит электролитическую ячейку 1 с оксидируемыми анодами 2 и расположенными в зоне оксидирования датчиком 3 температуры электролита и датчиком 4 контролируемого параметра (толщины оксидной пленки), сигналы от которых поступают на входы блока 5 температурной коррекции напряжения. Выход блока 5 температурной коррекции напряжения подключен к блоку 6 контроля,Блок б контроля регистрирует толщину наносимой оксидной пленки или управляет источником 7 тока (эта связь показана пунктиром), например включает, отключает источник, производит переключение его режимов или регулирование выходного напряжения источника, осуществляемого оксидирование анодов. Датчик 3 температурил выполнен в виде термометра сопротивления (термозависимрго резистора, предназначенного для измерения температуры сред), а блок температурной коррекции напряжения - в виде операционного усилителя 8. Датчик .3 температуры, и резистор 9 включены в цепь обратной связи усилителя 8, как показано на фиг. 2, если коэффициент температурной зависимости контролируемого параметра имеет положительный знак. В случае отрицательного значения коэффициента температурной зависимости датчик 3 температуры и резистор 9 необходимо поменять местами.

Датчик 4 контролируемого параметра выполнен в виде датчика напряжения.

Устройство работает следующим образом. В электролитическую ячейку

1помещают оксидируемые аноды

2и подключают их к источнику 7 постоянного тока. В зону оксидирования помещают датчик напряжения в виде стандартного электрода сравнения и датчик 3 температуры , например стандартный термометр сопротивления. Включают источник 7 тока, начинается процесс оксидирования, сопровождающийся ростом толщины оксидной пленки.

Напряжение на выходе блока 5 температурной коррекции напряжения в процессе оксидирования определяется коэффициентом передачи блока, завийимостью напряжения на оксидной пленке от ее толщины и собственно толщиной пленки. При постоянной температуре коэффициент передачи имеет фиксированную величину, поэтому значение напряжения на выходе блока 5 температурной коррекции напряжения соответствует в заданном масштабе значению толщины оксидной пленки. При отклонении температуры электролита в зоне оксидирования изменяется зависимость напряжения на оксидной пленке от ее толщины. Однако изменение сопротивления терморезистора (датчика температуры)

Обуславливает соответствующую корректировку коэффициента передачи блока температурной коррекции напряжения так, что заданный масштаб соответствия напряжения на выходе этого блока толщине пленки сохраняется. И на вход блока 6 контроля независимо от колебаний температуры в зоне оксидирования поступает напряжение,, пропорциональное толщине пленки. При необходимости с блока 6 контроля можно подавать сигналы, управляющие работой источника 7 постоянного тока, например выключать источник, переключать его режи1 в 1 или регулировать уровень его выходного напряжения или тока и т.д.

Отношение сопротивлений датчика 3 температуры и резистора 9 обратной связи -определяет коэффициент передачи напряжения блока температурной коррекции напряжения, выполненного на базе операционного усилителя 8, и выбирается в зависимости от коэффициента температурной зависимости соотношения между напряжением оксидирования и толщиной оксидной пленки и температурного коэффициента сопротивления термозависимого резистора (термометра сопротивления).

Данное устройство существенно упрощает оборудование для оксидирования, повышает-его эксплуатационные характеристики, надежность иОпозволяет достигнуть высокой точности оценки толщины оксидной пленки

Формула изобретения

Устройство ДЛЯ:контроля технологических пераметров электрохимического процесса, содержащее датчик контролируемого параметра и датчик температуры, расположенные в электролитической ячейке, блок питания и блок контроля, отличающееся тем, что, с целью повышения точности контроля, оно снабжено блоком температурной коррекции напряжения, выполненным в виде оперционного усилителя, неинвертирующий вход которого подключен к датчику контролируемого параметра, а выход - к.блоку контроля, причем в цепь отрицательной обратной связи с выхода усилителя на его инвертирующий вход включены датчик температуры и резистор. .

Источники информации, принятые во внимание при экспертизе

1. Юнг Л, Анодные оксидные пленки, л., 1967, с. 43-47.

tZJ

-Те

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| Система управления технологическим процессом изготовления оксидированных электродов | 1977 |

|

SU707900A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 1992 |

|

RU2049162C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2005 |

|

RU2283901C1 |

| Способ оценки толщины и пористости МДО-покрытия в электролитической ванне на основе измерения импеданса | 2023 |

|

RU2817066C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2441108C1 |

| Способ мониторинга и управления процессом микродугового оксидирования с использованием метода акустической эмиссии | 2023 |

|

RU2807242C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2007 |

|

RU2333299C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2001 |

|

RU2181392C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2775987C1 |

Авторы

Даты

1980-10-30—Публикация

1978-08-22—Подача