Изобретение используется в машиностроении, приборостроении, медицине, авиационной, химической, радиоэлектронной и других отраслях промышленности для диагностики и прогнозирования параметров качества покрытий (толщина, микротвердость, пористость), получаемых методом микродугового оксидирования. Изобретение направлено на расширение возможностей технологии микродугового оксидирования в условиях серийного производства за счет повышения производительности и достоверности процессов диагностики и прогнозирования параметров качества.

Известно устройство для определения микротвердости по Виккерсу, реализуемое, в частности микротвердомером ПМТ-3М (Суминов И.В., Белкин П.Н., Эпельфельд А.В., Людин В.Б., Крит Б.Л., Борисов A.M. Плазменно-электролитическое модифицирование поверхности металлов и сплавов. Под общей редакцией И.В. Суминова в 2-х томах. - М.: ЗАО «РИЦ «Техносфера», 2011, т. 2 с. 283-288).

Использование данного устройства для измерения микротвердости и толщины рабочего слоя МДО-покрытия неэффективно в условиях серийного производства из-за высокой трудоемкости и малой производительности измерений, субъективного характера оценки параметров отпечатка индентора. Кроме того, использование этого устройства не позволяет прогнозировать величину микротвердости покрытия следующей партии деталей, которые будут подвергаться МДО в этом же электролите.

Известно также устройство для измерения сквозной пористости диэлектрических (в том числе и МДО-покрытий), содержащее установленную в термостат цилиндрическую электролитическую ячейку, выполненную из нержавеющей стали, в которую помещен электролит. Одним из электродов ячейки является испытуемый металлический образец с диэлектрическим покрытием, имеющим сквозные поры, а вторым - металлический противоэлектрод. Электролитическая ячейка и образец подсоединены к клеммам универсального автоматического R-C-L измерителя, в измерительной цепи которого использовался переменный ток частотой 1000 Гц. Величина пористости МДО-покрытия оценивается путем сравнения электрического сопротивления эталона и образца с МДО-покрытием на соответствующих этапах их погружения в электролит. Перед проведением измерений производится калибровка устройства на образце-эталоне из того сплава, что и исследуемый образец с МДО-покрытием (Людин В.Б., Эпельфельд А.В., Семенов С.В., Дунькин О.Н. Разработка методики определения сквозной пористости МДО-покрытия // Научные труды МАТИ им. К.Э. Циолковского. Выпуск 4 (76). - М.: Из-во «ЛАТМЭС», 2001 с. 141-145).

Применение данного устройства и расчетно-экспериментальной методики связано с достаточной трудоемкостью и в значительной мере ограничивается многими техническими условиями для обеспечения необходимой точности измерений. Все это не позволяет использовать его для диагностики и прогнозирования сквозной пористости МДО-покрытия непосредственно в производственных условиях.

Ближайшим техническим решением является устройство для диагностики и прогнозирования параметров качества покрытий, получаемых методом микродугового оксидирования, содержащее последовательно расположенные на одной оптической оси лазер, оптическую систему, среду электролита, в которой выполнено покрытие партии деталей, подвижную непрозрачную шторку, приемник излучения, на выходе которого установлен усилитель, связанный с аналого-цифровым преобразователем, выход которого соединен с устройством обработки информации (Гребенюк Н.А., Суминов И.В., Эпельфельд А.В., Людин В.Б. Прибор для диагностики работоспособности электролитов для плазменно-электролитической обработки. Ежемесячный научно-технический производственный и справочный журнал Приборы. №7 2003 г.).

Данное устройство работает следующим образом.

1. После выполнения операции МДО на партии деталей из гальванической ванны берется проба электролита и помещается в кювету.

2. Измеряется выходной сигнал приемника излучения Uт при перекрывании его апертуры подвижной непрозрачной шторкой, который поступает в усилитель, аналого-цифровой преобразователь и запоминается в памяти компьютера.

3. Подается напряжение на блок питания лазера.

4. Измеряется выходной сигнал приемника излучения лазера, прошедшего среду электролита, находящегося в кювете - Uпр, который поступает в усилитель, аналого-цифровой преобразователь и запоминается в памяти компьютера.

4. Измеряется выходной сигнал приемника излучения лазера Uо при отсутствии на пути излучения кюветы со средой электролита, который поступает в усилитель, аналого-цифровой преобразователь и запоминается в памяти компьютера.

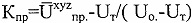

5. Программно рассчитывается коэффициент пропускания (Кпр.) пробы электролита по формуле:

Кпр=Uпр.-Uт/(Uо.-Uт).

6. Выполняется диагностика работоспособности электролита по параметрам качества модифицированного слоя: толщине - h, пористости - Р и микротвердости Н путем расчета по программе, заложенной в компьютер зависимостей: h=f(Кпр), Р=f(Кпр), Н=f(Кпр) и вывода соответствующих параметров на экран монитора.

Информационной базой режима диагностики является база данных «Диагностика» в виде функциональных зависимостей параметров качества покрытий от коэффициента пропускания при различных режимах обработки, для соответствующего электролита, сформированная на этапе экспериментальных исследований.

7. При необходимости выполняется прогнозирование соответствия требуемым значений параметров качества покрытий hпрог, Рпрог., Нпрог., которые могут быть получены на деталях в этом же электролите в зависимости от прогнозируемой выработки электролита Впрог. (А⋅час/литр), измеренной в количестве электричества, прошедшего через электролит, путем программного расчета зависимостей hпpог.=f(Bпрог.), Рпрог.=f(Bпрог.), Нпрог.=f(Bпрог.).

Выводы по соответствию параметров покрытий hпрог, Рпрог., Нпрог. на поверхности следующей партии деталей требуемым значениям выводятся на экран монитора.

Информационной базой этого режима является база данных «Выработка», содержащая информацию о выработке электролита в этой ванне при обработке всех партий деталей с момента заполнения ванны новым электролитом и база данных «Прогнозирование», содержащая полученные на этапе экспериментальных исследований зависимости параметров модифицированного слоя от выработки электролита при различных режимах h=f(B), Р=f(B), Н=f(B).

При выполнении технологической операции ПЭО при обработке N деталей, оператор вводит в систему управления прибора следующие данные: тип электролита; материал обрабатываемых деталей; объем ванны, в которой происходит процесс - V; плотность тока - i; время оксидирования данной партии (загрузки) - t; площадь поверхности одной детали S.

Недостатками известного устройства являются:

- невысокая достоверность процесса диагностики и прогнозирования параметров качества МДО-покрытия, так как малообъемная проба берется из одного локального объема электролита в ванне;

- большая продолжительность процесса диагностики и прогнозирования параметров качества МДО-покрытия из-за необходимости забора последовательного ряда проб из различных участков объема ванны и помещения ее в кювету прибора с целью повышения достоверности процесса.

Изобретение направлено на повышение производительности и достоверности процессов автоматизированной диагностики и прогнозирования параметров качества покрытий МДО-покрытия, за счет оценки коэффициента пропускания электролита непосредственно в различных зонах электролитической ванны.

Указанный результат достигается тем, что устройство для диагностики и прогнозирования параметров качества покрытий, получаемых методом микродугового оксидирования, устанавливается непосредственно на гальваническую ванну с электролитом, в которой происходит процесс, имея возможность перемещения в двух взаимно перпендикулярных направлениях в горизонтальной плоскости, а также перемещения в вертикальном направлении, обеспечивая погружение в электролит и извлечение из него, при этом устройство находится в герметизированном корпусе и имеет две изолированные камеры, в первой установлен лазер, оптическая система, подвижное зеркало, оптически прозрачное окно, а во второй - оптически прозрачное окно, подвижное зеркало, подвижная шторка, приемник излучения и аналого-цифровой преобразователь, причем камеры частично изолированы непрозрачной перегородкой и оптически связаны между собой через образованную двумя параллельными оптически прозрачными окнами полость, куда поступает электролит при погружении устройства.

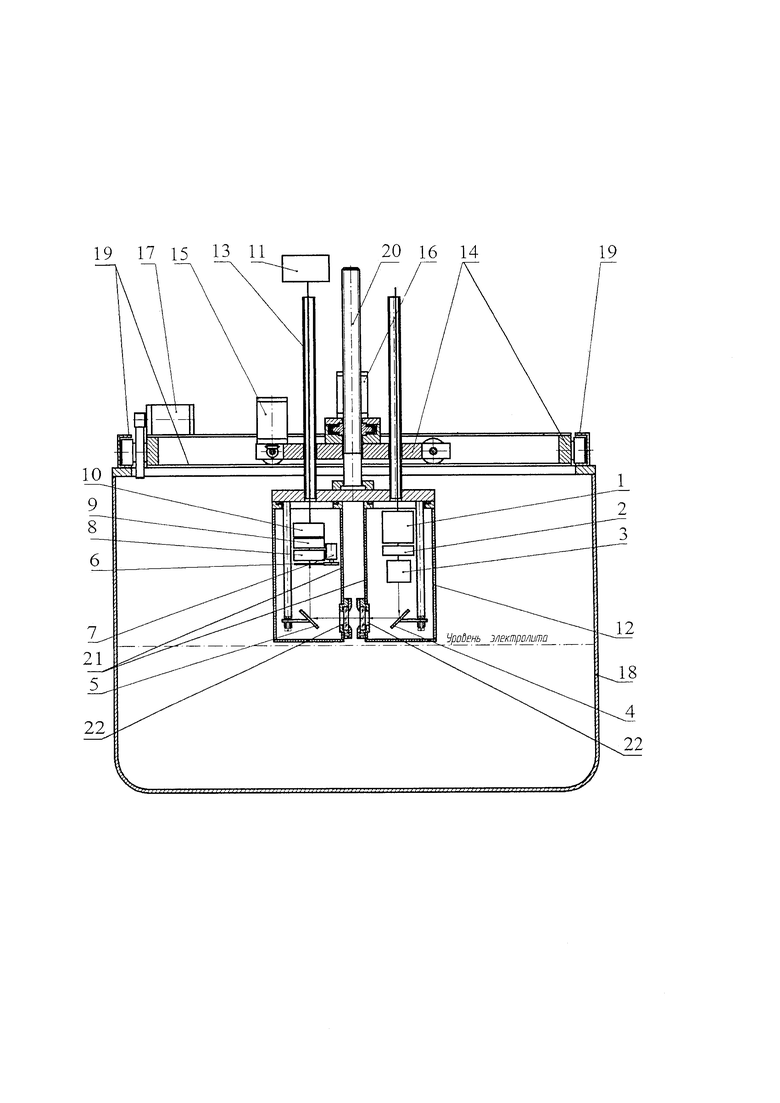

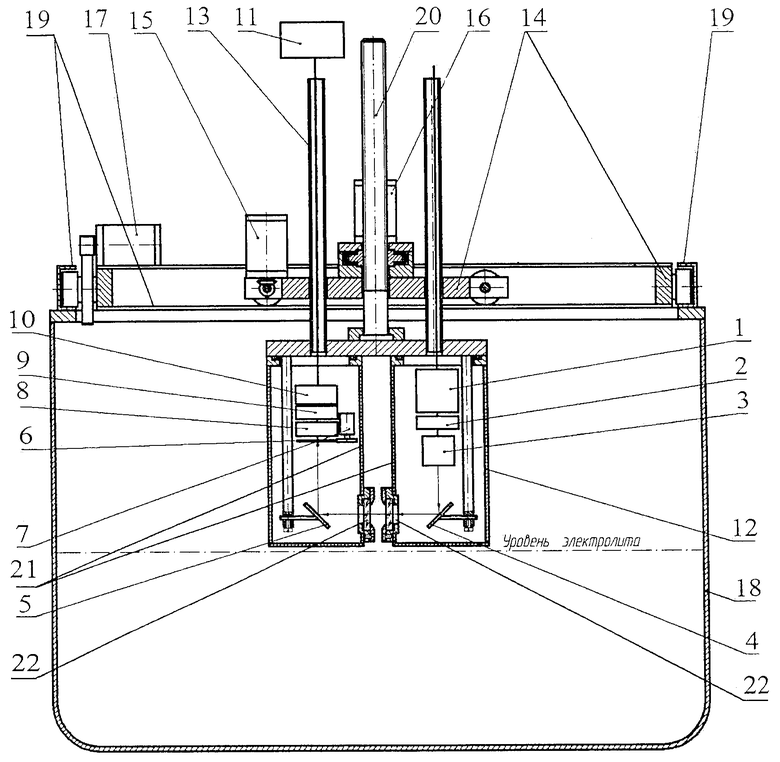

На чертеже представлена схема устройства для диагностики и прогнозирования параметров качества покрытий, получаемых методом микродугового оксидирования.

Устройство для диагностики и прогнозирования параметров качества покрытий, получаемых методом микродугового оксидирования, находится в герметизированном корпусе 12, разделенном перегородкой 21 на две изолированные камеры. В первой, «зондирующей» камере, расположены на одной оптической оси блок питания лазера 1, лазер 2, оптическая система формирования лазерного излучения 3, поворотное отражающее зеркало 4. Во второй, «приемной» камере, герметизированного корпуса на этой же оптической оси расположены последовательно поворотное отражающее зеркало 5, непрозрачная шторка 6, приводимая в движение приводом 7, фотоприемник излучения 8, на выходе которого установлен предварительный усилитель 9, выход которого связан со входом аналого-цифрового преобразователя (АЦП) 10, соединенного с ЭВМ 11 путем помещения кабеля в герметизированную трубку - направляющую 13. Обе камеры герметизированного корпуса 12 частично изолированы непрозрачными перегородками 21, образующими полость, куда поступает электролит при погружении устройства, и оптически связаны между собой двумя параллельными оптически прозрачными окнами 22. Герметизированный корпус 12 закреплен на каретке 14, установленной непосредственно на гальваническую ванну 18, в которой происходит процесс МДО, имея возможность перемещения с помощью каретки 14 в двух взаимно перпендикулярных направлениях по направляющим профилям 19 в горизонтальной плоскости: с помощью приводов поперечного 15 и продольного 17 перемещения. Перемещение герметизированного корпуса устройства 12 в вертикальном направлении производится посредством винта вертикального перемещения 20, приводимого в движение приводом вертикального перемещения 16, обеспечивая погружение корпуса 12 в электролит и извлечение из него.

Устройство для диагностики и прогнозирования параметров качества покрытий, получаемых методом микродугового оксидирования работает следующим образом.

1. В процессе нанесения МДО-покрытий на партии деталей, погруженных в ванну 18 с электролитом, герметизированный корпус 12 устройства со всем содержимым находится выше уровня электролита, в зоне ванны 18, удаленной от навески оксидируемых деталей. При этом непрозрачная шторка 6 находится в положении, обеспечивающем полное перекрытие входной апертуры фотоприемника излучения 8.

2. После выполнения операции МДО и отключения высоковольтного напряжения от гальванической ванны по сигналам на приводы поперечного 15 и продольного перемещения 17, поступающих от ЭВМ 11 производится перемещение герметизированного корпуса 12 в указанную оператором зону в плоскости гальванической ванны.

3. Производится измерение с помощью фотоприемника 8, усиление усилителем 9, преобразование в цифровой вид с помощью АЦП 10 выходного сигнала Uт (темнового тока) фотоприемника излучения и запоминание его в памяти ЭВМ 11.

4. При поступлении соответствующего сигнала от ЭВМ 11 на привод шторки 7 по кабелю, находящемуся в соответствующей (левой) герметизированной трубке-направляющей 13, шторка 6 перемещается в положение, обеспечивающее полное открывание входной апертуры фотоприемника 8.

5. При поступлении соответствующего сигнала от ЭВМ 11 на блок питания лазера 1 по кабелю, находящемуся в герметизированной трубке-направляющей 13 (правой), производится инициализация излучения лазера 2, формирование его излучения в параллельный пучок с помощью оптической системы 3. После отражения от предварительно настроенного поворотного зеркала 4 световой поток излучения лазера через герметичные окна 22 в корпусе 12 поступает на предварительно настроенное поворотное зеркало 5 и, отразившись от него, направляется на входную апертуру фотоприемника 8, где и происходит регистрация излучения лазера, не ослабленного средой электролита - Uо, с последующим усилением сигнала усилителем 9, преобразованием в цифровой вид в АЦП 10 и запоминанием его значения в памяти ЭВМ 11.

6. Когда соответствующий сигнал от ЭВМ 11 поступает на привод вертикального перемещения 16, происходит перемещение герметизированного корпуса 12 в электролит и соответственно заполнение электролитом полости, образованной двумя непрозрачными перегородками 21 с двумя параллельными оптически прозрачными окнами 22. Конструктивно полость должна быть выполнена в виде незамкнутого объема, чтобы в ней при погружении не оказались пузырьки воздуха.

7. При фиксированном положении корпуса 12 в электролите на глубине, обеспечивающей прохождение излучения лазера через среду электролита измеряется выходной сигнал фотоприемника приемника 8 излучения лазера, прошедшего среду электролита, находящегося в полости - Uпр, который поступает в усилитель 9, преобразовывается в аналого-цифровом преобразователе 10 и запоминается в памяти ЭВМ 11.

8. С целью повышения чувствительности устройства и точности измерения коэффициента пропускания среды в ванне в устройстве применены непрозрачные перегородки 21, которые позволяют изолировать «зондирующую» камеру устройства от «приемной». Непрозрачные перегородки препятствуют попаданию на фотоприемник паразитного сигнала на поверхность отражающего зеркала 5, полученного от рассеяния лазерного излучения в среде электролита.

9. С целью повышения достоверности диагностики и прогнозирования параметров качества параметров покрытий, получаемых МДО, измерения Uпр возможно производить при нескольких последовательных дискретных перемещений корпуса 12 вглубь электролита и измерения сигнала фотоприемника 8 в каждом из n фиксированных положений с последующим запоминанием в памяти ЭВМ Uпр1- Uпр n. Кроме того, с целью дополнительного повышения достоверности возможно в каждом фиксированном вертикальном положении корпуса устройства 12 в электролите по сигналу от ЭВМ 11 производить дополнительные горизонтальные перемещения каретки 14 с корпусом 12 путем включения по сигналу от ЭВМ 11 приводов поперечного 15 и/или продольного перемещения 17, получая при этом соответствующие значения Uпрxyz.

10. На основании предварительно зафиксированных в памяти ЭВМ 11 значений рассчитывается коэффициент пропускания (Кпр.) пробы электролита по формуле:

,

,

где  - математическое ожидание сигналов фотоприемника 8, зарегистрированных в различных положения устройства в электролите, определяемых координатами xyz.

- математическое ожидание сигналов фотоприемника 8, зарегистрированных в различных положения устройства в электролите, определяемых координатами xyz.

11. Выполняется диагностика работоспособности электролита по параметрам качества модифицированного слоя: толщине - h, пористости - Р и микротвердости Н путем расчета по программе, заложенной в компьютер зависимостей: h=f(Кпр), Р=f(Кпр), Н=f(Кпр) и вывода соответствующих параметров на экран монитора.

12. Выполняется прогнозирование соответствия требуемым значений параметров качества покрытий hпрог, Рпрог., Нпрог., которые могут быть получены на деталях в этом же электролите в зависимости от прогнозируемой выработки электролита Впрог. (А⋅час/литр), измеренной в количестве электричества, прошедшего через электролит, путем программного расчета зависимостей hпpoг.=f(Bпрог.), Рпрог.=f(Bпрог.), Нпрог.=f(Bпрог.).

Выводы по соответствию параметров покрытий hпрог, Рпрог., Нпрог. на поверхности следующей партии деталей требуемым значениям, вводимым оператором, выводятся на экран монитора.

Информационной базой режима диагностики является база данных «Диагностика» в виде функциональных зависимостей параметров качества покрытий от коэффициента пропускания при различных режимах обработки, для соответствующего электролита, сформированная на этапе экспериментальных исследований.

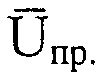

В частности, экспериментальные зависимости параметров качества покрытия, полученного при соответствующих плотностях тока в среде силикатно-щелочного (1,5 г/л NaOH + 9 г/л (6 мл/л) жидкое стекло в дистиллированной воде) и алюминатного (4 г/л Na3PO4 + 8 г/л NaAlO2 в дистиллированной воде) электролитов, от коэффициента пропускания Кпр в среде электролита лазерного излучения с длиной волны излучения λ=0,69 мкм представлены в таблице (Гребенюк Н.А. Исследование метода и разработка оборудования для диагностики работоспособности электролитов плазменно-электролитической обработки. Автореф. дис. на соискание ученой степени к.т.н. МАТИ, - М.: 2003 28 с.).

Таким образом, предлагаемое устройство для диагностики и прогнозирования параметров качества покрытий, получаемых методом микродугового оксидирования, обеспечит повышение производительности и достоверности процессов автоматизированной диагностики и прогнозирования параметров качества покрытий МДО-покрытия, за счет оценки коэффициента пропускания электролита непосредственно в различных зонах электролитической ванны благодаря тому, что:

- контроль коэффициента пропускания электролита, как информационного параметра для дальнейшей диагностики и прогнозирования параметров качества покрытий: толщины, микротвердости, пористости производится непосредственно после проведения операции МДО в технологической гальванической ванне, что исключает ошибки оператора при заборе пробы, и значительно повышает производительность процесса МДО;

- возможность автоматизированного контроля коэффициента пропускания электролита в различных дискретных точках гальванической ванны позволяет повысить точность его измерения и тем самым дополнительно повышает достоверности диагностики и прогнозирования параметров покрытий;

- погружение устройства в гальваническую ванну только после процесса проведения МДО позволяет обеспечить высокую надежность его работы вследствие отсутствия влияния МДО-процессов на конструкцию устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки толщины и пористости МДО-покрытия в электролитической ванне на основе измерения импеданса | 2023 |

|

RU2817066C1 |

| СПОСОБ УПРОЧНЕНИЯ СЕДЕЛ КЛАПАНОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2390587C2 |

| Способ получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2718820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2541246C1 |

| Способ получения композиционных покрытий на вентильных металлах и их сплавах | 2022 |

|

RU2787330C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2014 |

|

RU2581688C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ЧЕРНОГО КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ | 2005 |

|

RU2285066C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ОБРАБОТАННЫЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2014 |

|

RU2567417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНЫХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ НА ВЫСОКОКРЕМНИСТОМ АЛЮМИНИЕВОМ СПЛАВЕ | 2018 |

|

RU2694441C1 |

| Устройство для микродугового оксидирования | 2014 |

|

RU2613250C2 |

Изобретение используется для диагностики и прогнозирования параметров качества покрытий (толщина, микротвердость, пористость), получаемых методом микродугового оксидирования. Устройство выполнено с возможностью установки на гальваническую ванну с электролитом, в которой происходит процесс, с возможностью перемещения в двух взаимно перпендикулярных направлениях в горизонтальной плоскости, а также перемещения в вертикальном направлении, обеспечивая погружение в электролит и извлечение из него. Устройство находится в герметизированном корпусе и имеет две изолированные камеры, в первой установлен лазер, оптическая система, подвижное зеркало, оптически прозрачное окно, а во второй - оптически прозрачное окно, подвижное зеркало, подвижная шторка, приемник излучения и аналого-цифровой преобразователь. Камеры частично изолированы непрозрачной перегородкой и оптически связаны между собой через образованную двумя параллельными оптически прозрачными окнами полость, куда поступает электролит при погружении устройства. Устройство позволяет повысить производительность и достоверность автоматизированной диагностики и прогнозирования параметров качества МДО-покрытий. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Устройство для диагностики и прогнозирования параметров качества покрытий, получаемых микродуговым оксидированием, содержащее корпус, лазер, оптическую систему, подвижную непрозрачную шторку, приемник излучения, усилитель, аналого-цифровой преобразователь и устройство обработки информации, отличающееся тем, что корпус выполнен герметизированным, разделенным непрозрачными перегородками на две изолированные камеры, причем в первой камере на одной оптической оси расположены блок питания лазера, лазер, оптическая система формирования лазерного излучения и поворотное отражающее зеркало, а во второй камере на упомянутой оптической оси последовательно расположены поворотное отражающее зеркало, непрозрачная шторка, приводимая в движение приводом, фотоприемник излучения, на выходе которого установлен предварительный усилитель, и аналого-цифровой преобразователь, вход которого соединен с выходом предварительного усилителя, в выход устройства обработки информации, при этом изолированные камеры герметизированного корпуса частично изолированы непрозрачными перегородками, образующими полость с возможностью поступления в нее электролита, причем устройство выполнено с возможностью его установки на гальваническую ванну с обеспечением перемещения на каретке по двум взаимно перпендикулярным направлениям в горизонтальной плоскости, а также в вертикальном направлении для обеспечения погружения в электролит и извлечения из него.

2. Устройство по п. 1, отличающееся тем, что используется лазер с длиной волны 0,69 мкм для диагностики и прогнозирования параметров качества покрытий, получаемых методом микродугового оксидирования в силикатно-щелочном электролите, содержащем 1,5 г/л NaOH и 9 г/л (6 мл/л) жидкого стекла в дистиллированной воде, и алюминатном электролите, содержащем 4 г/л Na3PO4 и 8 г/л NaAlO2 в дистиллированной воде.

| СУМИНОВ И.В | |||

| и др | |||

| Прибор для диагностики работоспособности электролитов для плазменно-электролитической обработки | |||

| "Приборы", N 7, 2003 | |||

| ОРЛОВА Д.В | |||

| Исследование пористости оксидных покрытий на алюминиевых сплавах | |||

| Электронный журнал "Труды МАИ", N68, 03.09.2013 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СКВОЗНОЙ ПОРИСТОСТИ ОКСИДНЫХ ПОКРЫТИЙ СТАЛЕЙ | 2000 |

|

RU2196975C2 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ДИЭЛЕКТРИЧЕСКИХ ПЛЕНОК | 1999 |

|

RU2167470C2 |

| JP 2014051713 A, 20.03.2014 | |||

| JP 2009229217 A, 08.10.2009. | |||

Авторы

Даты

2019-03-26—Публикация

2015-12-30—Подача