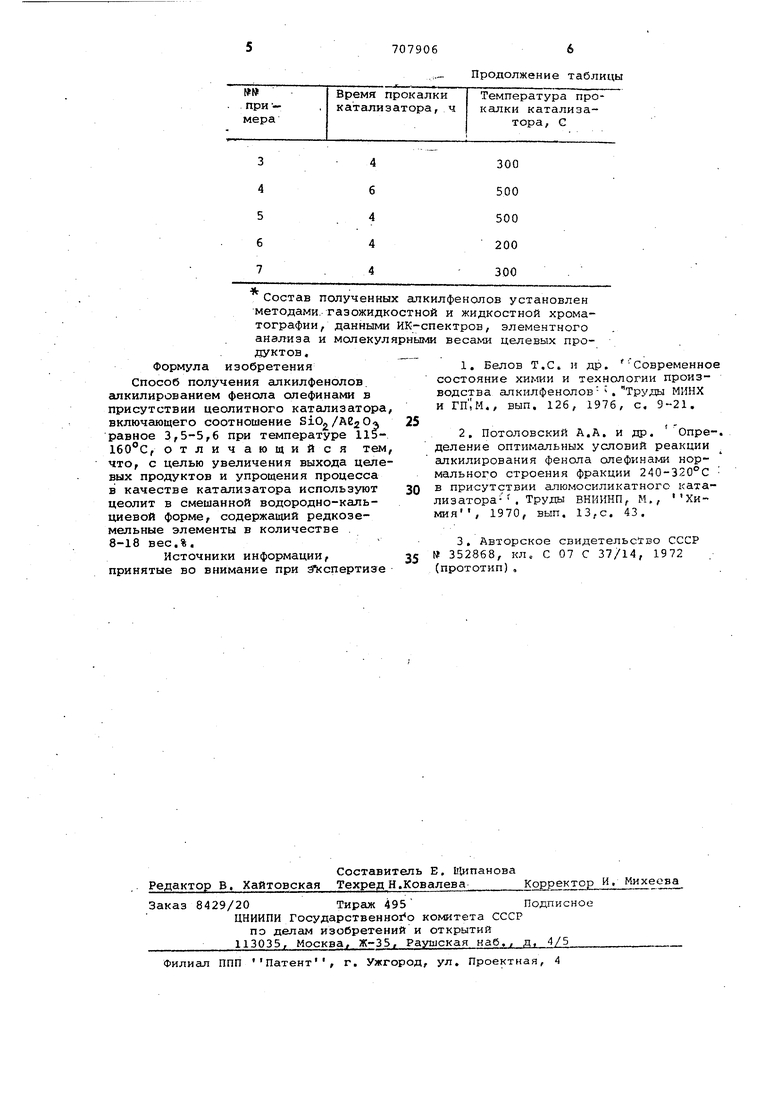

Изобретение относится к усовершенствованному способу получения алкилфенолов, являющихся исходным продуктом в производстве многофунк циональных присадок к маслам, поверхностно-активных и душистых веществ. Известен способ получения алкилфенолов алкилированием фенола олефином в присутствии сульфокатионитов КУ-2 в качестве сильнокислотного катализатора при температуре 140-145°С 1. Выход алкилфенолов достигает 83% от теоретического. Однако сульфокатионитный катализатор весьма сложно регенерировать и через 500-800 ч работы его необхо димо сжигать. Известен также способ получения алкилфенолов алкилированием фенола олефином в присутствии алюмосиликат ного катализатора (ВТУ-367-54), со держащего 82-86% окиси кремния и 11-13% окиси ашюминия при температу ре ЮО-аОС С 2. Выход алкилфенолов при данной температуре составля ет соответственно 36-75 вес.%. Выход целевого продукта по данно му способу сравнительно нязкий. Наиболее близким по технической сущности к предложенному является способ получения алкилфенолов ашкилированием фенола олефинами в присутствии цеолитного каташизатора, включающего соотношение SiOg/AE G , . равное 3,5-5,6 в декатионированнс5Я кальциевой или магниевой формах при температуре 100-260°С, давлении 110 атм и объемной скорости О,2-1,0ч 3. Алкйлирование фенола олефинами в зтих условиях позволяет получать алкилфенолы с выходом 7080 вес.%: Недостатком данного способа является низкий выход целевого продукта. Целью изобретения является повышение выхода целевого продукта и упрощение процесса. Поставленная цель достигается способом получения алкилфенолов алкилированием фенола олефинами в присутствии другого цеолитного катализатора, содержащего наряду с 51О2/Ае2,Оз соотнаиении 3,5-5,6 также редкоземельные злементы в ко.пичестве 8-18 вес.%, причем в водородно-кальциевой форме. Катализатор готовят методом ионного обмена с использованием редкоземельных элементов. Состав катализатора подтвержден данными элементного и эмиссионного анализа, а также рентгеноструктурным анализом. Приготовленный катализатор прокаливают на воздухе при температуре 200-500 С в течение.4-6 ч и помещают в реактор Эквимолярную смесь фенсша и олефина пропускают через слой катализатора со скоростью 0,51,5 температуре 115 160с. Получают алкилфенол с выходом до 92%, Регенерацию катализатора проводят выжигом кокса, после чего активность катал14затрра восстанавливается. . Использование нового цеолитного.катализатора в смешанной водороднокальциевой форме, содержащегоредкоземельные элементы в количестве 8-18%, позволяет увеличить выход алкилфенолов и упростить технологию процесса вследствие снижения температуры до 115-160 С, В известном способе выход около 80% достигается .при более высокой температуре. Пример 1.В проточный загружают цеолитный катализатор имеющий следующие характеристики: .. мольное соотношение 3,6 содержание редкоземельных элементов 8,0 вес.%.Редкоземельная компонента катализатора состоит из, вес.%: Ua - 40.,ОСе - 10,0 Nd - 20,0 -Рг - 0.,5 Jn - 20,0Еи - 0., 4 Ьи - З.,0ХЬ - 0,6 5№ - 5,0ifc - 0,4 .Смесь фенола и изооктена., взятых в эквимолярном соотношении, прокачива ют с объемной скоростью 0,5 ч через реактор. Температура процесса 115°С. На выходе из реактора получа алкилат, состоящий из изооктилфенола и непрореагировавших исходных со динений. Алкилат, в количестве 1000 г,под вергают разгонке при остаточном дав лении ,-2 мм. рт. ст., при температу ре 20-45 С отгоняют смесь фенола и изооктена и при температуре 150155°С -изо-октилфенол. Выход целево фракции составляет 820 г т,е. 82% ОТ теоретически возможного. Пример 2. Процесс осуществ . ляют аналогично примеру 1, использу катсшизатор, имеющий следующие хара еристики: мольное соотношение ,p,,0 5,6, содержание редкоемельных элементов 18,0 вес.%. Редоземельная компонента катализатора остоит из, вес.%: 20,0Се 35,0Pf10,0Еи 10,0ТЬ 3,0ТЬ Процесс ведут при температуре 140 сГ и объемной скорости подачи реакционной смеси 1,5 ч , алкилирующий агент - децен-1. Выход децилфенола с температурой кипения 170-175С /1-2 мм рт. ст. составляет 85%. Выход децилфенола,по лученного в аналогичных условиях по известному способу 3, составляет 25%. Пример 3. Процесс осуществляют аналогично примеру 2, прокачивая через реактор смесь, содержащую 1,1 моль фенола и 1,0 моль олефинов фракции с объемной скоростью 1 при температуре . Выход алкилфенолов с температурой кипения 185-195°С /1-2 мм рт.ст. составляет 90%. Выход алкилфенолов, полученных в аналогичных условиях по известному способу 3, составляет 40%. ; Пример 4. Процесс осуществляют аналогично примеру 2, прокачивая через реактор смесь, содержащую 0,8 моля фенола и 1,0 моль олефинов фракции C-f 6 -С 20 . Выход алкилфенолов с температурой кипения 230-260С /1-2 мм рт.ст, составляет 92%. Выход алкилфенолов, полученных в аналогичных условиях по известномуспособу,составляет 54 %. Пример 5, Способ осуществ ляют согласно примеру 2, используя катализатор с мольным соотношением Sib2/AE O 4,0 и с содержанием редкоземельных элементов 8,6. Состав редкоземельной компоненты катализатора идентичен составу, указанному в примере 1. Выход децилфенола с температурой кипения 170-175С /1-2 мм. рт.ст. составляет 90%. Выход алкилфенола по известному способу составляет 25.%, Данные по подготовке катализатора для всех примеров приведены таблице

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилфенолов | 1978 |

|

SU709611A1 |

| Способ получения с -с -алкилфенолов | 1979 |

|

SU882995A1 |

| Способ получения алкилфенолов | 1984 |

|

SU1182021A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА АЛКИЛИРОВАНИЯ ПАРАФИНОВ ОЛЕФИНАМИ | 2017 |

|

RU2700792C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ C-C В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2445165C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ C-C В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2445164C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ КАТАЛИЗАТОР И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА БУТИЛЕНАМИ В ЕГО ПРИСУТСТВИИ | 2017 |

|

RU2672063C1 |

| Способ получения @ -изононилфенолов | 1987 |

|

SU1544762A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ C-C В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2457902C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2101270C1 |

Состав полученны методами, гаэожидк тографии, данными анализа и молекул дуктов . Формула изобретения Способ получения ешкилфенолов. алкилированием фенола олефинами в присутствии цеолитного катализатора включающего соотношение SiO,/Ae20 равное 3,5-5,6 при температуре 115leO C, отличающийся тем что, с целью увеличения выхода целевых продуктов и упрощения процесса в качестве катализатора используют цеолит в смешанной водородно-кальциевой форме, содержащий редкоземельные элементы в количестве . 8-18 вес.%. Источники информации, принятые во внимание при З спертизе илфенолов установлен и жидкостной хромаектров, элементного весами целевых про1. Белов Т.е. и др. Современное состояние химии и технологии производства алкилфенолов-. Труды МИНХ и ГП|М., вып. 126, 1976, с, 9-21. 2, Потоловский А.А. и др. Опре-. деление оптимальных условий реакции алкилирования фенола олефинами нормального строения фракции 240-320С в присутствии алюмосиликатного катаТруды ВНИННП, М., Хилизатора1970, вып. 13,с. 43. 3. Авторское свидетельство СССР № 352868, кл. С 07 С 37/14, 1972 (прототип),

Авторы

Даты

1980-01-05—Публикация

1977-09-23—Подача