1

Изобретение относится к усовершенствованному способу получения алкилфенолов, которые могут быть использованы в качестве антиоксид антов масел и полимеров.

Известен способ получения гшкилФенолов путём алкилирования фенола олефином .при 70-80°С и атмосферном давлении в присутствии в качестве катализатора катионита модифицированного 1-25 вес.% фтористого бора. Выход целевых продуктов 69-87% ll.

Недостатком способа является использование в качестве модификатора катализатора фтористого бора, что удорожает процесс вследствие высокой стоимости модификатора.

Наиболее близким по технической сущности к предлагаемому является способ получения CQ алкилфенолов путем алкилирования фенола олефином при 80-125°С в присутствии в качестве катализатора катионита 1СУ-2, модифицированного 6-10 вес.% раствором соляной кислоты. Выход целевых продуктов 80-85% 1 .

Недостаткомспособа является недостаточно -высокий выход целевых продуктов (80-85%).

Цель изобретения - повышение выхода целевых продуктов.

Поставленная цель достигается способом получения . алкилфенолов путем алкилирования фенола олефинами-при 80-100° С в присутствии в качестве катализатора обработанного соляной кислотой сульфокатионита, содержащего хлорид марганца,

10 состава, вес.%:

Сульфокатионит 99,0-99,8 Хлорид марганца 0,2-1,0 О л ичительными признаками способа

15 является проведение процесса алкилирования в присутствии сульфокатионита, дополнительно содержащего хлорид марганца, состава, вес.%: 20 Сульфокатионит 99,0 - 99,8

0,1 - 1,0

Хлорид марганца

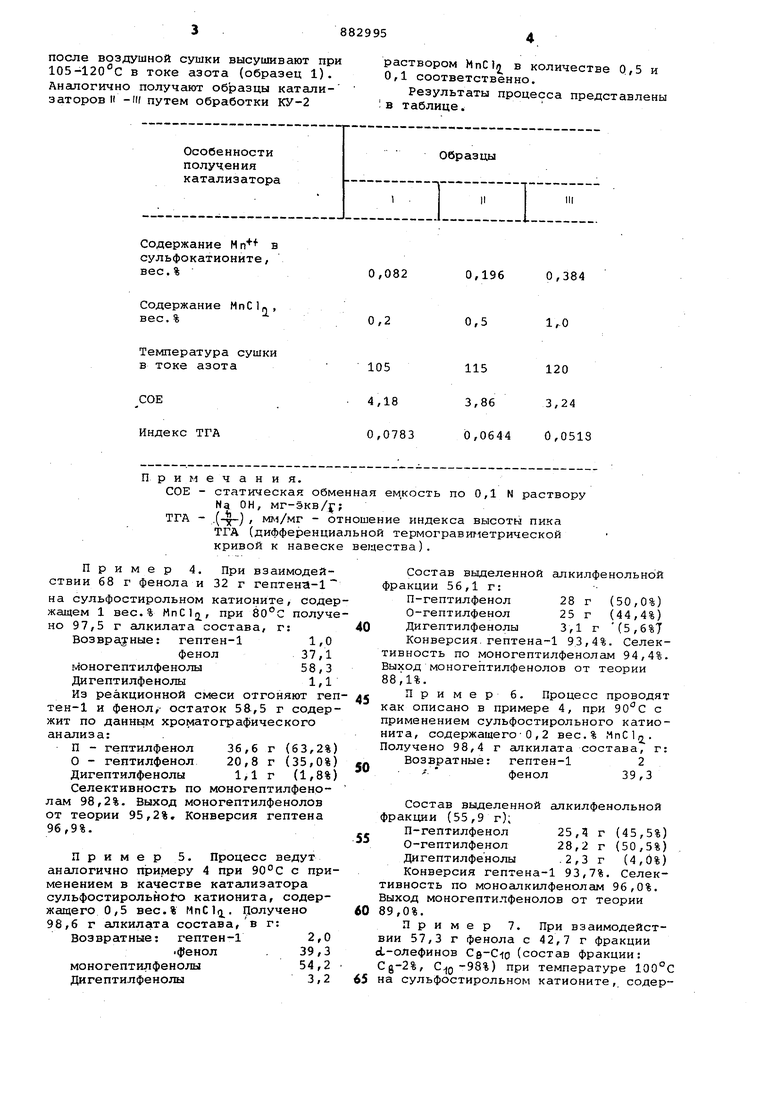

Примеры 1-3. 100 МП сульфостирольного катионита заливают

25 100 мл водного раствора, содержащего 10 г flCl и 0,2 г MnClrj и оставляют на 10 ч. Раствор сливают и оставшийся катализатор промывают дистиллированной водой до исчезновения ионов хлора в промывной воде, затем

после воздушной сушки высушивают при lOS-lZO C в токе азота (образец 1). Аналогично получают образцы катализаторов II -iif путем обработки КУ-2

раствором MnClj в количестве 0,5 и 0,1 соответственно.

Результаты процесса представлены ;в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для алкилирования фенола олефинами и способ его получения | 1978 |

|

SU727216A1 |

| Способ получения алкилфенолов | 1978 |

|

SU709611A1 |

| Способ получения алкилфенолов | 1975 |

|

SU730675A1 |

| Способ получения алкилфенолов | 1984 |

|

SU1182021A1 |

| Способ получения алкилфенолов | 1977 |

|

SU707906A1 |

| Способ получения алкилфенолов | 1977 |

|

SU1038332A1 |

| Способ получения алкилфенолов | 1978 |

|

SU681039A1 |

| Способ получения алкилфенолов | 1977 |

|

SU633851A1 |

| Способ получения смеси изомеров фенилдодекана | 1978 |

|

SU739046A1 |

| Способ получения алкилбензолов | 1975 |

|

SU732229A1 |

Особенности

получения

катализатора

Содержание М п в сульфокатионите, вес.%

Содержание МпС, вес. %

Температура сушки в токе азота

,СОЕ Индекс ТГА

римечания.

СОЕ - статическая обменная ем.кость по 0,1 N раствору

Na ОН, мг-экв/у; ТГА - .(-у-} , мм/мг - отношение индекса высоты пика

ТГА (дифференциальной термограви 1етрической

кривой к навеске вещества).

Пример 4. При взаимодействии 68 г фенола и 32 г гептена-1 на сульфостирольном катионите, содержащем 1 вес.% HnClj, при 80°С получено 97,5 г алкилата состава, г:

Возвратные: гептен-1 1,0 фенол 37,1 моногептилфенолы58,3

Дигептилфенолы1,1

Из реакционной смеси отгоняют гептен-1 и фенол, остаток 5а,5 г содержит по данным хроматографического анализа:

И - гептилфенол 36,6 г (63,2%) О - гептилфенол 20,8 г (35,0%) Дигептилфенолы 1/1 г (1,8%) Селективность по моногептилфенолам 98,2%. Выход моногептилфенолов от теории 95,2%, Конверсия гептена 96,9%.

Пример 5. Процесс ведут аналогично примеру 4 при 90°С с применением в качестве катализатора сульфостирольно1чэ катионита, содержащего 0,5 вес.% MnCli. Получено 98,6 г алкилата состава,в г:

Возвратные: гептен-1 2,0 фенол 39,3

моногептилфенолы54,2

Дигептилфенолы3,2

Образцы

0,196 0,384

1,.0

0,5

120

115

3,86 3,24 0,0644 0,0513

Состав выделенной алкилфенольной фракции 56,1 Г:

П-гептилфенол 28 г (50,0%) 0-гептилфенол 25 г (44,4%) Дигептилфенолы 3,1 г (5,6%7 Конверсия,гептена-1 93,4%. Селективность по моногептилфенолам 94,4%. Выход моногептилфенолов от теории 88,1%.

Пример 6. Процесс проводят как описано в примере 4, при с применением сульфостирольного катионита, содержащего О , 2 вес.% MnCl. Получено 98,4 г алкилата состава, г: Возвратные: гептен-1 2 фенол 39,3

Состав выделенной алкилфенольной фракции (55,9 г);

П-гептилфенол 25,4 г (45,5%) О-гептилфенол 28,2 г (50,5%) Дигептилфенолы .2,3 г (4,0%) Конверсия гептена-1 93,7%. Селективность по моноалкилфенолам 96,0%. Выход моногептилфенолов от теории 89,0%.

Пример 7. При взаимодействии 57,3 г фенола с 42,7 г фракции 1,-олефинов Cg-C-io (состав фракции: Cg-2%, C.Q-98%) при температуре 100°С на сульфостирольном катионите, содержащем 1 вес.% MnClj, получают 99,2 г алкилата состава, в г: Возвратная фракция,:

oL-олефинов , 3,0 фенол 30,0 Качественный состав выделенной алкилфенольной фракции (65,4 г):

(33,9 г 51,9%)

П-децилфенолы (28,8 г 44,0%) О-децилфенолы 1,4 г (2,1%) Дидецилфенолы 0,7 г (1,1%) П-октилфенолы 0,6 г (0,9%) О-октилфенолы

Конверсия фракции .-олефинов Cg92,7%. Селективность по моноал-40килфенолам 97,9%. Выход моноалкилфенолов от теории 90,8%.

Таким образом, предлагаемое изобретение позволяет повысить выход целевых продуктов до 88,1 - 95,8%.

формула изобретения

Способ получения С -j - алкилфенолов путем алкилирования фенола

C-j-Cio олефинами при температуре 80lOO C в присутствии в качестве катализатора обработанной соляной кислотой сульфокатионита, отличающийся тем, что, с целью:повышения выхода -целевых продуктов, процесс ведут в присутствии сульфокатионита, дополнительно содержащего хлорид марганца, состава, вес.%:

Сульфокатионит 99,0-99,8 Хлорид марганца 0,2 - 1,0

Источники информации, принятые во внимание при зкспертизе

326971, кл. В 01 J 31/08, О1.,07.70.

изобутилена, в синтезе п-трет-октилфенола. - Нефтепереработка и нефтехимия. Научно-реф. сб. 1973, О 10, с. 41-44 (прототип).

Авторы

Даты

1981-11-23—Публикация

1979-07-05—Подача