Изобретение относится к области нефтехимии, в частности к получению катализатора на основе цеолитов и способу алкилирования изобутана олефинами С2÷С4 в его присутствии, и может быть использовано в нефтеперерабатывающей промышленности.

В связи с возросшими требованиями к качеству автобензина (ограничение содержания ароматических углеводородов) резко возрос интерес к процессу алкилирования изобутана олефинами. Продукт процесса - алкилбензин состоит практически нацело из изопарафиновых углеводородов, в основном изооктанов (Σизо-C8). Алкилбензин не содержит ароматических углеводородов, однако обладает высоким октановым числом. Разработка технологии, пригодной для внедрения в промышленность, в первую очередь зависит от создания каталитической системы, проявляющей высокую активность, селективность в получении целевых продуктов и стабильность. В настоящее время для процесса алкилирования в промышленном масштабе в качестве катализаторов используются минеральные кислоты - серная и фтористоводородная. Однако их применение вызывает ряд проблем, связанных с их высокой токсичностью и коррозионноактивностью. В качестве альтернативных предложен широкий ассортимент катализаторов различного качественного и количественного состава, однако наиболее перспективны катализаторы на основе цеолитов, в которые для увеличения активности и селективности вводят различные модификаторы.

Наиболее близким по технической сущности и достигаемому результату является катализатор на основе цеолита типа фожазит для алкилирования изобутана олефинами С2÷С4, описанный в SU 1309383, B01J 29/12, C07B 37/00, 20.10.1996 г. Согласно известному техническому решению катализатор имеет следующий состав, % масс.: оксид натрия 0,26÷0,8; оксид редкоземельного элемента 12,0÷20,0; оксид кальция 0,8÷4,2; оксид платины или палладия 0,02÷1,2; оксид алюминия и диоксида кремния - остальное. Испытание КЦ при алкилировании изобутана этиленом при 90°С, скорости подачи сырья 1,3 ч-1 и длительности 7 ч показывает выход алкилата 190÷210% масс.

Недостатком катализатора является невысокая селективность по целевому продукту Σизо-C8 (суммарным изооктанам) - 67,4% масс. при алкилировании изобутана этиленом и бутенами, а при алкилировании изобутана пропиленом при 20°С и длительности 3 ч показывает низкий выход алкилата - 100% масс., в то время как селективность по целевому продукту Σизо-С8 (суммарным изооктанам) и вовсе составляет - 26,8% масс.

Задача предлагаемого технического решения заключается в разработке катализатора, проявляющего высокую активность, стабильность и селективность по целевому продукту Σизо-C8 в проведении процесса алкилирования изобутана олефинами С2÷С4, а также в разработке способа получения такого катализатора.

Поставленная задача решается тем, что предложен катализатор алкилирования изобутана олефинами C2÷C4 на основе цеолита, содержащий оксид алюминия и диоксид кремния при молярном отношении диоксид кремния: оксид алюминия, равном 2,8÷7,0, оксиды натрия, кальция, редкоземельного элемента и оксиды активных металлов, который в качестве оксидов активных металлов содержит оксиды платины, и/или палладия, и/или молибдена, и/или никеля, и/или кобальта при следующем соотношении компонентов, % масс:

Предложенный катализатор может дополнительно содержать связующее, предпочтительно гидроксид алюминия бемитной структуры в количестве 10÷50% масс. по отношению к готовому катализатору, а в качестве цеолита он содержит цеолит типа фожазит с молярным соотношением SiO2/Al2O3, равным 2,8÷7,0.

Поставленная задача решается также тем, что предложен способ получения катализатора алкилирования изобутана олефинами С2÷С4 на основе цеолита, включающий его обработку водными растворами солей кальция, редкоземельного элемента и аммония при повышенной температуре и давлении насыщенных паров в течение времени, необходимого для перевода цеолита в редкоземельный кальциевый цеолит, и нанесение на него оксидов активных металлов путем пропитки водными растворами солей активных металлов, затем промывку и сушку, в котором перед нанесением активных металлов сначала осуществляют пропитку полученного редкоземельного кальциевого цеолита униполярной водой до прекращения выхода воздуха из пор цеолита, а затем нанесение оксидов активных металлов платины, и/или палладия, и/или молибдена, и/или никеля, и/или кобальта, взятых в количестве, обеспечивающих указанное содержание оксида соответствующего металла в готовом катализаторе, причем нанесение активных металлов осуществляют в две стадии: на первой стадии путем холодной пропитки при температуре не более 30°С, на второй - при температуре не менее 70°С, а затем сушку, таблетирование и прокаливание.

В частном случае реализации предлагаемого способа цеолит смешивают со связующим - предпочтительно гидроксидом алюминия бемитной структуры и раствором минеральной или органической кислоты, предпочтительно азотной, при pH в пределах равным 2÷4, полученную смесь упаривают, формуют методом экструзии, экструдаты провяливают, сушат и прокаливают.

Причем в качестве цеолита используют цеолит типа фожазит с молярным соотношением SiO2/Al2O3, равным 2,8÷7,0, а обработку цеолита водными растворами солей кальция, редкоземельного элемента и аммония осуществляют при температуре 140÷220°С.

В качестве солей активных металлов используют хлороплатинат аммония или тетрааммиакат платины, или тетрааммиакат палладия, или парамолибдат аммония, или нитрат никеля, или нитрат кобальта.

Холодную пропитку проводят не менее 1 часа, а горячую в течение 0,5÷2 часа, предпочтительнее 0,75÷1,0 часа.

Поставленная задача решается также тем, что предложен второй вариант реализации способа получения катализатора алкилирования изобутана олефинами С2÷С4 на основе цеолита, включающий его обработку водными растворами солей кальция, редкоземельного элемента и аммония при повышенной температуре и давлении насыщенных паров в течение времени, необходимого для перевода цеолита в редкоземельный кальциевый цеолит и нанесение на него оксидов активных металлов путем пропитки водными растворами солей активных металлов, затем промывку и сушку, в котором осуществляют нанесение на редкоземельный кальциевый цеолит оксидов активных металлов - платины, и/или палладия, и/или молибдена, и/или никеля, и/или кобальта из растворов солей соответствующих металлов в униполярной воде, взятых в количестве, обеспечивающих указанное содержание оксида соответствующего металла в готовом катализаторе, причем нанесение активных металлов осуществляют в две стадии: на первой стадии путем холодной пропитки при температуре не более 30°С, на второй - при температуре не менее 70°С, а затем сушку, таблетирование и прокаливание.

Частный случай реализации способа по второму варианту, когда пропитанный оксидами активных металлов цеолит смешивают со связующим - предпочтительно гидроксидом алюминия бемитной структуры и раствором минеральной или органической кислоты, предпочтительно азотной, при pH в пределах, равных 2÷4, полученную смесь упаривают, формуют методом экструзии, экструдаты провяливают, сушат и прокаливают.

В качестве цеолита используют цеолит типа фожазит с молярным соотношением SiO2/Al2O3, равным 2,8÷7,0.

Обработку цеолита водными растворами солей кальция, редкоземельных элементов и аммония осуществляют при температуре 140÷220°С.

В качестве солей активных металлов используют хлороплатинат аммония или тетрааммиакат платины, или тетрааммиакат палладия, или парамолибдат аммония, или нитрат никеля, или нитрат кобальта.

Холодную пропитку проводят не менее 1 часа, а горячую в течение 0,5÷2 часа, предпочтительнее 0,75÷1,0 часа.

Поставленная задача решается также тем, что предложен способ жидкофазного алкилирования изобутана олефинами С2÷С4 при повышенном давлении и температуре в присутствии описанного выше цеолитного катализатора.

Технический результат, который может быть получен от предлагаемого изобретения, заключается в следующем:

- увеличение активности катализатора по конверсии олефинов, практически до 100% масс.;

- увеличение селективности катализатора в процессе жидкофазного алкилирования изобутана олефинами С2÷С4 по целевому продукту - изооктанам (изо-C8) до 73,5% масс.;

- увеличение выхода целевого продукта (алкилбензина) на 10÷15% масс.

Нижеследующие примеры иллюстрируют предлагаемое техническое решение, но никоим образом не ограничивают его.

Получение катализаторов и проведение реакции жидкофазного алкилирования в их присутствии

Пример 1

Редкоземельный кальциевый цеолит получают по методике, описанной в патенте SU 936991, B01J 37/30, 23.06.1982 г. С этой целью 40 г порошкообразного цеолита типа фожазит с молярным соотношением SiO2/Al2O3, равным 4,0, загружают в автоклав и заливают раствором хлорида кальция (концентрация 60 г/л, количество 260 мл). Автоклав подогревают до 160°С и выдерживают 3 ч. По окончании обработки автоклав охлаждают, сливают отработанный раствор, заливают раствор промышленной смеси нитратов редкоземельных элементов (концентрация 30 г/л, количество 210 мл) и вновь подогревают до 160°С, выдерживают 3 часа и охлаждают.

После охлаждения и отделения маточного раствора цеолит промывают обессоленной водой (конденсатом). Лепешку цеолита сушат, прессуют в таблетки и прокаливают.

Затем полученный, таким образом, редкоземельный кальциевый цеолит обрабатывают сначала униполярной водой, которую получают в электрохимическом реакторе РЭХ-1 (установок типа СТЭЛ) (методика описана в Бахир В.М. Современные технические электрохимические системы для обеззараживания, очистки и активирования воды. - М.: ВНИИИМТ, 1999. - 84 с; - ил.). Униполярная вода подается с целью химического модифицирования поверхности хемосорбцией ионов водорода (H+), интенсификации и равномерности процесса его дальнейшей пропитки активными компонентами, удаления из пор цеолита воздуха, для мягкого увлажнения и тем самым предотвращая растрескивание катализатора, отмывки от пыли и крошки.

Далее навеску редкоземельно-кальциевого цеолита заливают смесью растворов активных металлов. В данном примере раствором тетрааммиаката палладия, нитрата кобальта и нитрата аммония (концентрация 0,05 г/л по палладию и 6,67 г/л по кобальту), в количестве, обеспечивающем полное покрытие гранул.

Нанесение активных металлов на редкоземельный кальциевый цеолит проводят в две стадии: на первой проводят холодную пропитку растворами активных металлов при перемешивании 1 час при температуре 25°С. После проведения холодной пропитки на второй стадии пропиточный раствор нагревают до температуры 75°С и проводят пропитку редкоземельного кальциевого цеолита еще 1 час.

Затем в пропиточный раствор добавляют 0,02 г щавелевой кислоты в виде водного раствора с концентрацией 50 г/дм3 и 0,02 г в виде 30%-ного водного раствора. Обработку продолжают 0,25 часа при перемешивании, затем раствор сливают, катализатор сушат и прокаливают.

Затем раствор, практически не содержащий активных металлов, сливают, таблетки промывают конденсатом, сушат и прокаливают.

Получают катализатор следующего химического состава, % масс.:

Na2O - 0,5; La2O3 - 20,0; CaO - 1,4; PdO - 0,01; CoO - 1,5; Al2O3+SiO2 - остальное (SiO2/Al2O3=4).

Катализатор испытывают в реакции жидкофазного алкилирования изобутана (изобутановая фракция с содержанием изобутана - 99,5% масс., остальное н-бутан) этиленом с концентрацией 99,5 масс.% по основному веществу, при соотношении изо-С4:С2"=17:1, температуре 90°С, объемной скорости подачи сырья 1,3 ч-1 и длительности работы катализатора 7 ч на лабораторной проточной установке.

Катализатор загружают в реактор таким образом, что над и под его слоем оказывается толченый кварц (фракция по размерам частиц на порядок выше фракции катализатора), служащий в качестве устройства, предотвращающего вынос катализатора с потоком. Верхний слой кварца также способствует равномерному распределению потока сырья на поверхности катализатора, и проводят проверку установки алкилирования на герметичность азотом при P=1,5÷2,0 МПа.

После проверки на герметичность проводят испытания катализатора в процессе алкилирования изобутана олефинами C2÷C4.

Контакт только алкилирующего компонента - этилена с катализатором приводит к протеканию его олигомеризации на поверхности катализатора и быстрой дезактивации последнего. Чтобы избежать олигомеризации, реактор, с готовым к использованию катализатором, предварительно заполняют изобутаном.

По окончании заполнения системы изобутаном закрывают вентиль на изобутановой емкости и с помощью насоса начинают подачу в реактор сырьевой смеси из сырьевой емкости. В результате взаимодействия алкилируемого и алкилирующего компонентов в присутствии катализатора образуются жидкие продукты реакции и непрореагировавший избыточный изобутан, которые отбирают на выходе из реактора в охлаждаемую ловушку.

Жидкий продукт - алкилат подвергают стабилизации, а затем анализируют на хроматографе «Кристаллюкс-4000М» с помощью газоадсорбционной хроматографии на колонке с SE-30. В работе была использована программа «NetChrom», предназначенная для автоматизации хроматографа «Кристаллюкс-4000М». Эта программа обеспечивает обработку хроматографических сигналов.

Определяют полный состав алкилата - он представляет собой смесь изомеров парафиновых углеводородов C5÷C9, а также его расчетное октановое число.

Образующиеся газообразные продукты стабилизации - в основном непрореагировавший избыточный изобутан, также анализируют с помощью газоадсорбционной хроматографии: на колонке с окисью алюминия.

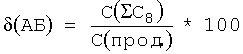

Выход продуктов реакции - алкилата рассчитывают по представленному ниже уравнению реакции:

2 Этилен + Изобутан → 2,2,4-Триметилпентан

(100 октановое число исследовательским методом - ОЧИ)

Конверсия олефина характеризует полноту использования сырья в данном процессе и является отношением количества превращенного олефина (ОЛ) к взятому, выраженным в %, и рассчитывается по формуле:

Х(ОЛ) - конверсия ОЛ, % масс.;

С(ОЛ)сырье - концентрация ОЛ в сырье, % масс.;

m(сырья) - масса сырья, г;

С(ОЛ)прод. - концентрация ОЛ в продукте, % масс.;

m(продукта) - масса продукта, г.

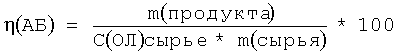

Выход алкилбензина на олефины в сырье (выход АБ на взятые ОЛ), выраженный в %, определяют по формуле:

η(АБ) - выход АБ, % масс.;

m(продукта) - масса продукта, г;

С(ОЛ)сырье - концентрация ОЛ в сырье, % масс.;

m(сырья) - масса сырья, г.

Селективность процесса оценивают по содержанию изоактановой фракции в смеси получаемых продуктов - алкилбензина, как самого ценного компонента автобензина, получаемого путем смешения высооктановых бензинов каталитического крекинга вакуумного газойля и риформинга низкооктанового бензина.

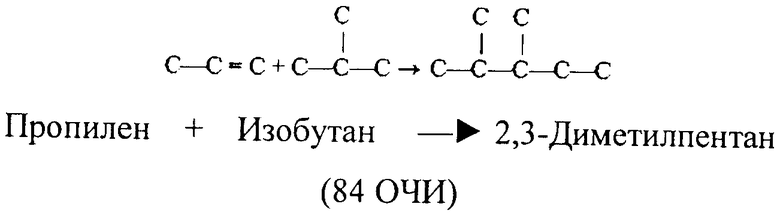

Селективность реакции - относительную концентрацию изооктановой фракции на продукты реакции, рассчитывают по формуле:

δ(АБ) - селективность реакции, % масс.;

C(ΣC8) - концентрация изооктановой фракции в продукте, % масс.;

С(прод.) - общая концентрация продуктов реакции, % масс.

В соответствии с представленными расчетами выход алкилбензина на олефины в пропущенном сырье в данном примере составляет 196% масс. (в 1,2 больше, чем в прототипе).

Селективность процесса составляет - 69,7% масс.

Результаты испытаний приведены в таблице 2.

Пример 2.

Катализатор готовят по примеру 1, только с целью варьирования состава обработку смесью нитратов редкоземельных элементов и аммония ведут в течение 4 ч при 200°С, концентрация смеси растворов тетрааммиаката палладия и нитрата аммония составляет 0,68 г/л по палладию, и в эту смесь вводят раствор нитрата никеля 0,22 г/л по никелю.

Катализатор имеет следующий химический состав, % масс.:

Na2O - 0,26; La2O3 - 17,4; CaO - 0,8; PdO - 0,11; NiO - 0,05; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).

Катализатор испытывают в реакции жидкофазного алкилирования изобутана бутиленами при соотношении изо-С4:С4"=27:1, температуре 90°С, объемной скорости 1,2 ч-1, длительности работы катализатора 7 ч по методике, описанной в примере 1, но в качестве алкилирующего компонента используют бутан-бутиленовую фракцию, полученную на установке каталитического крекинга (ББФ), углеводородный состав которой определен методом газоадсорбционной хроматографии (хроматограф «Кристаллюкс-4000М» с пламенно-ионизационным детектором) и представлен в таблице 1.

Выход продукта реакции - алкилата рассчитывают по представленным ниже уравнениям реакции:

Выход алкилбензина на олефины и селективность процесса рассчитывают, как показано в примере 1.

Результаты представлены в таблице 2.

Пример 3.

40 г порошкообразного цеолита типа У с молярным отношением SiO2/Al2O3, равным 5, подвергают всем операциям по примеру 1, только на обработку берут 180 мл смеси нитратов редкоземельных элементов и аммония, а концентрация смеси растворов тетрааммиаката палладия и нитрата аммония составляет 5,04 г/л по палладию, и в эту смесь вводят раствор аммония молибденовокислого (парамолибдат аммония) 0,038 г/л по молибдену.

Катализатор имеет следующий химический состав, % масс.:

Na2O - 0,48; La2O3 - 18,1; CaO - 1,4; PdO - 1,2; MoO3 - 0,01; Al2O3 + SiO2 - остальное (SiO2/Al2O3=5).

Катализатор испытывают в условиях примера 1.

Выход алкилбензина на олефины и селективность процесса рассчитывают, как показано в примере 1.

Результаты представлены в таблице 2.

Пример 4.

100 г гранулированного цеолита типа Х с молярным отношением SiO2/Al2O3, равным 2,8, загружают в автоклав и заливают раствором хлорида кальция (концентрация 40 г/л, количество раствора 1020 мл). Автоклав нагревают до 150°С, выдерживают 3 ч и охлаждают. Отработанный раствор сливают и операцию повторяют, обрабатывая навеску 450 мл смеси растворов нитрата редкоземельных элементов и аммония (концентрация 15 г/л по La2O3). Затем цеолит промывают обессоленной водой и отфильтровывают с целью получения влажной лепешки.

Для реализации второго варианта способа получения катализатора навеску (10 г на сухое) лепешки редкоземельно-кальциевого цеолита заливают 20 мл раствора хлороплатината аммония (концентрация 0,25 г/л по Pt), нитрата никеля (концентрация 6,67 г/л по Ni) и униполярной водой до полного покрытия массы. Смесь выдерживают при комнатной температуре при периодическом перемешивании до равномерного распределения металлов по всему объему.

Нанесения активных металлов на редкоземельный кальциевый цеолит осуществляют в две стадии: сначала проводят холодную пропитку в течении 1 часа при температуре 25°С, а затем 1 час при температуре 85°С.

Во второй стадии в пропиточный раствор через 0,75 часа добавляют 0,005 г щавелевой кислоты в виде водного раствора с концентрацией 50 г/дм3 и 0,025 г перекиси водорода в виде 30%-ного водного раствора и обработку продолжают 0,25 часа при перемешивании.

Затем массу отфильтровывают, промывают, сушат, таблетируют и прокаливают.

Катализатор имеет следующий химический состав, % масс.: Na2O - 0,8; La2O3 - 15,5; CaO - 2,4; PtO - 0,06; NiO - 1,5; Al2O3 + SiO2 - остальное (SiO2/Al2O3=2,8).

Катализатор испытывают в условиях примера 1.

Выход алкилбензина на олефины и селективность процесса рассчитывают, как показано в примере 1.

Результаты испытания приведены в таблице 2.

Пример 5.

Редкоземельный кальциевый цеолит получают по примеру 4, только навеску (10 г на сухое) лепешки редкоземельно-кальциевого цеолита смешивают со связующим - гидроксидом алюминия бемитной структуры и раствором азотной кислоты, при pH в пределах, равных 2÷4, полученную смесь упаривают, формуют методом экструзии, экструдаты провяливают, сушат и прокаливают. Затем полученный таким образом редкоземельный кальциевый цеолит обрабатывают униполярной водой, пропитывают смесью раствора нитрата аммония, тетрааммиаката платины (с концентрацией 2,4 г/л по Pt), нитрата кобальта (с концентрацией 0,044 г/л по Co) и парамолибдата аммония (с концентрацией 0,22 г/л по Mo) в две стадии: сначала в течение 1 часа при температуре 25°С, а затем 1 час при температуре 85°С. Во второй стадии в пропиточный раствор через 0,75 часа добавляют 0,005 г щавелевой кислоты в виде водного раствора с концентрацией 50 г/дм3 и 0,025 г перекиси водорода в виде 30%-ного водного раствора и обработку продолжают 0,25 часа при перемешивании. Экструдаты провяливают, сушат и прокаливают.

Катализатор имеет следующий химический состав, % масс.:

Na2O - 0,6; La2O3 - 15,1; CaO - 2,0; PtO - 0,55; CoO - 0,01; МоО3 - 0,06; Al2O3 + SiO2 - остальное (SiO2/Al2O3=2,8).

Катализатор испытывают в реакции жидкофазного алкилирования в условиях примера 2.

Результаты испытаний приведены в таблице 2.

Пример 6.

40 г порошкообразного цеолита типа У с молярным отношением SiO2/Al2O3, равным 5, загружают в автоклав и заливают раствором хлорида кальция (концентрация 60 г/л, количество 3320 мл). Автоклав подогревают до 160°С и выдерживают 3 ч. По окончании обработки автоклав охлаждают, сливают отработанный раствор, заливают раствор промышленной смеси нитратов редкоземельных элементов (концентрация 30 г/л, количество 190 мл) и вновь подогревают до 160°С, выдерживают 3 часа и охлаждают.

После охлаждения и отделения маточного раствора цеолит промывают обессоленной водой (конденсатом) и отфильтровывают с целью получения влажной лепешки. Далее, как описано в примере 4, в две стадии наносят активный металл, путем обработки раствором нитрата аммония и тетрааммиаката платины с концентрацией 7,2 г/л по платине.

Затем полученный редкоземельный кальциевый цеолит с активным металлом смешивают со связующим - гидроксидом алюминия бемитной структуры и раствором азотной кислоты, при pH в пределах, равных 2÷4, полученную смесь упаривают, формуют методом экструзии, экструдаты провяливают, сушат и прокаливают.

Катализатор имеет следующий химический состав, % масс.:

Na2O - 0,5; La2O3 - 14,8; CaO - 1,2; PtO - 0,02; Al2O3 + SiO2 - остальное (SiO2/Al2O3=5).

Катализатор испытывают в реакции жидкофазного алкилирования в условиях примера 1.

Результаты приведены в таблице 2.

Пример 7.

Катализатор готовят по примеру 1, но с удвоенным числом обработок раствором хлорида кальция и на обработку берут 140 мл смеси нитратов редкоземельных элементов и аммония. Далее навеску полученного редкоземельно-кальциевого цеолита обрабатывают в две стадии, как описано в примере 4, раствором нитрата аммония и парамолибдата аммония (с концентрацией 7,5 г/л по Мо).

Катализатор имеет следующий химический состав, % масс.:

Na2O - 0,6; La2O3 - 12,1; CaO - 3,0; МоО3 - 2,0; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).

Катализатор испытывают в реакции жидкофазного алкилирования изобутана пропиленом с концентрацией 99,5% масс. по основному веществу, при соотношении изо-С4:С3"=8:1, температуре 20°С и длительности работы катализатора 3 ч.

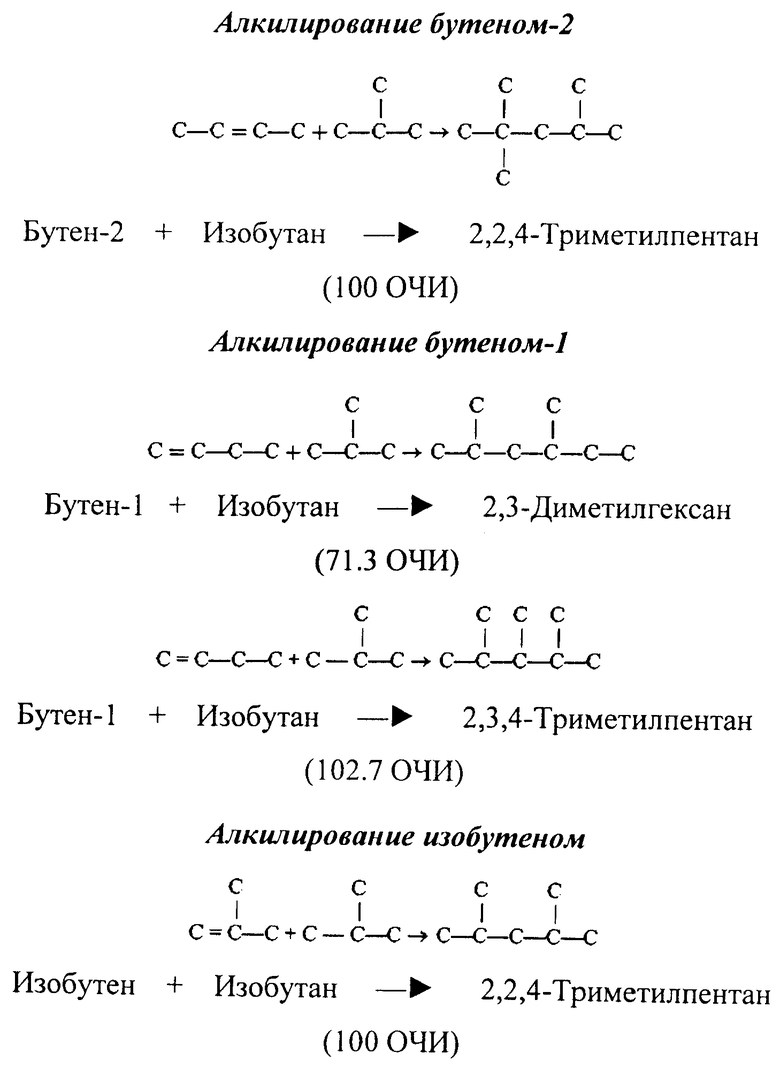

Выход продукта реакции - алкилата рассчитывают по представленным ниже уравнениям реакции:

Расчет выхода продуктов реакции и селективности процесса, как показано в примере 1.

Результаты приведены в таблице 2.

Пример 8.

Деалюминирование натриевой формы цеолита типа У с молярным отношением SiO2/Al2O3, равным 5,1, проводят путем обработки смесью растворов соляной кислоты и трилона Б при 95°С до молярного отношения SiO2/Al2O3=7,0. Затем редкоземельно-кальциевую форму катализатора готовят по примеру 1, только обработку смесью нитратов редкоземельных элементов и аммония ведут в течение 3 ч при 140°С. Дальнейшую обработку полученной навески ведут по примеру 4 в две стадии смесью растворов хлорплатината платины, нитрата аммония и нитрата кобальта (с концентрацией 0,58 г/л по Pt и 0,45 г/л по Со).

Катализатор имеет следующий химический состав, % масс.:

Na2O - 0,5; La2O3 - 15,4; CaO - 0,8; PtO - 0,11; CoO - 0,1; Al2O3 + SiO2 - остальное (SiO2/Al2O3=7).

Катализатор испытывают в реакции жидкофазного алкилирования в условиях примера 1.

Результаты приведены в таблице 2.

Пример 9.

Катализатор готовят по примеру 1, только обработку смесью нитратов редкоземельных элементов и аммония ведут в течение 3 ч при 150°С, а полученный редкоземельно-кальциевый цеолит обрабатывают по примеру 4 в две стадии смесью растворов нитрата аммония, нитрата никеля и парамолибдата аммония (с концентрацией 0,044 г/л по никелю и 4,5 г/л по Мо).

Катализатор имеет следующий химический состав, % масс.:

Na2O - 0,5; La2O3 - 16,0; CaO - 0,4; МоО3 - 1,2; NiO - 0,01; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).

Катализатор испытывают в реакции жидкофазного алкилирования в условиях примера 1.

Результаты приведены в таблице 2.

Пример 10.

Катализатор готовят по примеру 7, только обработку раствором хлорида кальция проводят при 200°С, а полученный редкоземельно-кальциевый цеолит обрабатывают по примеру 4 в две стадии смесью растворов нитрата аммония, тетрааммиаката палладия, тетрааммиаката платины, нитрата никеля, парамолибдата аммония и нитрата кобальта (с концентрацией 0,05 г/л по палладию, 0,05 г/л по платине, 0,44 г/л по никелю, 0,75 г/л по Мо, 0,27 г/л по Со) и униполярной водой.

Катализатор имеет следующий химический состав, % масс.:

Na2O - 0,7; La2O3 - 10,1; CaO - 6,0; PtO - 0,01, PdO - 0,01; МоО3 - 0,2; NiO - 0,1; СоО - 0,06; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).

Катализатор испытывают в реакции жидкофазного алкилирования в условиях примера 1.

Результаты приведены в таблице 2.

Пример 11.

Катализатор готовят по примеру 7, только навеску полученного редкоземельно-кальциевого цеолита обрабатывают в две стадии, как описано в примере 4, раствором нитрата аммония и нитрата никеля (с концентрацией 8,8 г/л по Ni).

Катализатор имеет следующий химический состав, % масс.:

Na2O - 0,6; La2O3 - 12,1; CaO - 3,0; NiO - 2,0; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).

Катализатор испытывают в реакции жидкофазного алкилирования изобутана пропиленом, как описано в примере 7.

Расчет выхода продуктов реакции и селективности процесса, как показано в примере 1.

Результаты приведены в таблице 2.

Пример 12.

Катализатор готовят по примеру 7, только навеску полученного редкоземельно-кальциевого цеолита обрабатывают в две стадии, как описано в примере 4, раствором нитрата аммония и нитрата кобальта (с концентрацией 8,8 г/л по Со).

Катализатор имеет следующий химический состав, % масс.:

Na2O - 0,6; La2O3 - 12,1; CaO - 3,0; CoO - 2,0; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).

Катализатор испытывают в реакции жидкофазного алкилирования изобутана пропиленом, как описано в примере 7.

Расчет выхода продуктов реакции и селективности процесса, как показано в примере 1.

Результаты приведены в таблице 2.

Пример 13.

Катализатор готовят по всем операциям по примеру 1, только на пропитку активными металлами берут смесь растворов нитрата аммония, нитрата никеля и нитрата кобальта (с концентрацией 2,22 г/л по никелю и 2,22 г/л по Со).

Катализатор имеет следующий химический состав, % масс.:

Na2O - 0,5; La2O3 - 16,0; CaO - 0,4; СоО3 - 0,5; NiO - 0,5; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).

Катализатор испытывают в реакции жидкофазного алкилирования в условиях примера 1.

Результаты приведены в таблице 2.

Таким образом, предлагаемое техническое решение позволяет увеличить активность по конверсии олефинов, практически до 100% масс., выход продукта (алкилбензина) на 10÷15% масс. и селективность процесса алкилирования изобутана олефинами C2÷C4 по целевому продукту - изооктанам (изо-C8) и тем самым улучшить качество получаемого алкилбензина до 73,5% масс. по сравнению с 67,4% масс. по прототипу, в случае использования в качестве алкилирующего компонента этиленов или бутиленов, и до 60,3% масс., по сравнению с 26,8% масс. по прототипу, если в качестве алкилирующего компонента используют пропилены.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ C-C В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2445165C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ C-C В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2457902C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ КАТАЛИЗАТОР И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА БУТИЛЕНАМИ В ЕГО ПРИСУТСТВИИ | 2017 |

|

RU2672063C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЦЕОЛИТА ПУТЕМ ИОННОГО ОБМЕНА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА С ПРИМЕНЕНИЕМ ЭТОГО УСТРОЙСТВА | 2019 |

|

RU2728554C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ЦЕННЫХ И ЭНЕРГЕТИЧЕСКИ НАСЫЩЕННЫХ КОМПОНЕНТОВ БЕНЗИНОВ | 2012 |

|

RU2482917C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА АЛКИЛИРОВАНИЯ ПАРАФИНОВ ОЛЕФИНАМИ | 2017 |

|

RU2700792C2 |

| РАЗРАБОТКА ТЕХНОЛОГИИ ПРОИЗВОДСТВА КАТАЛИЗАТОРОВ АЛКИЛИРОВАНИЯ | 2011 |

|

RU2505357C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА АЛКИЛИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ ОЛЕФИНАМИ | 2010 |

|

RU2440190C1 |

| КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С, СПИРТОВ С-С, ИХ ЭФИРОВ ИЛИ ИХ СМЕСЕЙ ДРУГ С ДРУГОМ В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2017 |

|

RU2658832C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНА ОЛЕФИНОМ | 1991 |

|

RU2031900C1 |

Изобретение относится к области нефтехимии, в частности к получению катализатора на основе цеолитов для алкилирования изобутана олефинами, и может быть использовано в нефтеперерабатывающей промышленности. Описан катализатор алкилирования изобутана олефинами С2÷С4 на основе цеолита, содержащий оксид алюминия и диоксид кремния при молярном отношении диоксид кремния: оксид алюминия, равном 2,8÷7,0, оксиды натрия, кальция, редкоземельного элемента и оксиды активных металлов, в качестве которых он содержит оксиды платины, и/или палладия, и/или молибдена, и/или никеля, и/или кобальта при следующем соотношении компонентов, % масс.: оксид натрия 0,26÷0,8, оксид кальция 0,8÷4,2, оксид редкоземельного элемента 12,0÷20,0, оксид платины, и/или оксид палладия, и/или оксид молибдена, и/или оксид никеля, и/или оксид кобальта 0,02÷2,0 цеолит с соотношением SiO2/Al2O3, равным 2,8÷7,0, - остальное. Описаны также два варианта способа получения описанного выше катализатора на основе цеолита, включающего его обработку водными растворами солей кальция, редкоземельного элемента и аммония при повышенной температуре и давлении насыщенных паров в течение времени, необходимого для перевода цеолита в редкоземельный кальциевый цеолит, его промывку, сушку и прокаливание, в котором сначала осуществляют пропитку полученного редкоземельного кальциевого цеолита униполярной водой до прекращения выхода воздуха из пор цеолита, а затем обработку путем пропитки водными растворами солей активных металлов - платины, и/или палладия, и/или молибдена, и/или никеля, и/или кобальта, взятых в количестве, обеспечивающих указанное содержание оксида соответствующего металла в готовом катализаторе, затем сушку и прокаливание, или осуществляют нанесение на редкоземельный кальциевый цеолит оксидов активных металлов - платины, и/или палладия, и/или молибдена, и/или никеля, и/или кобальта из растворов солей соответствующих металлов в униполярной воде, взятых в количестве, обеспечивающих указанное содержание оксида соответствующего металла в готовом катализаторе, причем нанесение активных металлов осуществляют в две стадии: на первой стадии путем холодной пропитки при температуре не более 30°С, на второй - при температуре не менее 70°С, а затем сушку, таблетирование и прокаливание. Технический результат: увеличение активности катализатора практически до 100% масс., его селективности по изооктанам до 73,5% масс. и выхода целевого продукта (алкилбензина) на 10-15% масс. 4 н. и 12 з.п. ф-лы, 10 пр., 2 табл.

1. Катализатор алкилирования изобутана олефинами С2-С4 на основе цеолита, содержащий оксид алюминия и диоксид кремния при молярном отношении диоксид кремния : оксид алюминия, равном 2,8-7,0, оксиды натрия, кальция, редкоземельного элемента и оксиды активных металлов, отличающийся тем, что в качестве оксидов активных металлов он содержит оксиды платины, и/или палладия, и/или молибдена, и/или никеля, и/или кобальта при следующем соотношении компонентов, мас.%:

2. Катализатор по п.1, отличающийся тем, что он дополнительно содержит связующее, предпочтительно гидроксид алюминия бемитной структуры, в количестве 10-50 мас.% по отношению к готовому катализатору.

3. Катализатор по п.1, отличающийся тем, что в качестве цеолита он содержит цеолит типа фожазит с молярным соотношением SiO2/Al2O3, равным 2,8-7,0.

4. Способ получения катализатора по п.1, включающий обработку цеолита водными растворами солей кальция, редкоземельного элемента и аммония при повышенной температуре и давлении насыщенных паров в течение времени, необходимого для перевода цеолита в редкоземельный кальциевый цеолит, и нанесение на него оксидов активных металлов путем пропитки водными растворами солей активных металлов, затем промывку и сушку, отличающийся тем, что перед нанесением активных металлов сначала осуществляют пропитку полученного редкоземельного кальциевого цеолита униполярной водой до прекращения выхода воздуха из пор цеолита, а затем нанесение оксидов активных металлов - платины, и/или палладия, и/или молибдена, и/или никеля, и/или кобальта, взятых в количестве, обеспечивающем указанное содержание оксида соответствующего металла в готовом катализаторе, причем нанесение активных металлов осуществляют в две стадии: на первой стадии путем холодной пропитки при температуре не более 30°С, на второй - при температуре не менее 70°С, а затем сушку, таблетирование и прокаливание.

5. Способ по п.4, отличающийся тем, что цеолит смешивают со связующим, предпочтительно гидроксидом алюминия бемитной структуры, и раствором минеральной или органической кислоты, предпочтительно азотной, при pH в пределах, равных 2-4, полученную смесь упаривают, формуют методом экструзии, экструдаты провяливают, сушат и прокаливают.

6. Способ по п.4, отличающийся тем, что в качестве цеолита используют цеолит типа фожазит с молярным соотношением SiO2/Al2O3, равным 2,8-7,0.

7. Способ по п.4, отличающийся тем, что обработку цеолита водными растворами солей кальция, редкоземельного элемента и аммония осуществляют при температуре 140-220°С.

8. Способ по п.4, отличающийся тем, что в качестве солей активных металлов используют хлороплатинат аммония, или тетрааммиакат платины, или тетрааммиакат палладия, или парамолибдат аммония, или нитрат никеля, или нитрат кобальта.

9. Способ по п.4, отличающийся тем, что холодную пропитку проводят не менее 1 ч, а горячую - в течение 0,5-2 ч, предпочтительнее 0,75-1,0 ч.

10. Способ получения катализатора по п.1, включающий его обработку водными растворами солей кальция, редкоземельного элемента и аммония при повышенной температуре и давлении насыщенных паров в течение времени, необходимого для перевода цеолита в редкоземельный кальциевый цеолит, и нанесение на него оксидов активных металлов путем пропитки водными растворами солей активных металлов, затем промывку и сушку, отличающийся тем, что осуществляют нанесение на редкоземельный кальциевый цеолит оксидов активных металлов - платины, и/или палладия, и/или молибдена, и/или никеля, и/или кобальта из растворов солей соответствующих металлов в униполярной воде, взятых в количестве, обеспечивающем указанное содержание оксида соответствующего металла в готовом катализаторе, причем нанесение активных металлов осуществляют в две стадии: на первой стадии путем холодной пропитки при температуре не более 30°С, на второй - при температуре не менее 70°С, а затем сушку, таблетирование и прокаливание.

11. Способ по п.10, отличающийся тем, что пропитанный оксидами активных металлов цеолит смешивают со связующим, предпочтительно гидроксидом алюминия бемитной структуры, и раствором минеральной или органической кислоты, предпочтительно азотной, при pH в пределах, равных 2-4, полученную смесь упаривают, формуют методом экструзии, экструдаты провяливают, сушат и прокаливают.

12. Способ по п.10, отличающийся тем, что в качестве цеолита используют цеолит типа фожазит с молярным соотношением SiO2/Al2O3, равным 2,8-7,0.

13. Способ по п.10, отличающийся тем, что обработку цеолита водными растворами солей кальция, редкоземельных элементов и аммония осуществляют при температуре 140-220°С.

14. Способ по п.10, отличающийся тем, что в качестве солей активных металлов используют хлороплатинат аммония, или тетрааммиакат платины, или тетрааммиакат палладия, или парамолибдат аммония, или нитрат никеля, или нитрат кобальта.

15. Способ по п.10, отличающийся тем, что холодную пропитку проводят не менее 1 ч, а горячую - в течение 0,5-2 ч, предпочтительнее 0,75-1,0 ч.

16. Способ жидкофазного алкилирования изобутана олефинами С2-С4 при повышенном давлении и температуре в присутствии цеолитного катализатора, отличающийся тем, что процесс ведут в присутствии катализатора по любому из пп.1-3.

| SU 1309383 A1, 20.10.1996 | |||

| Способ приготовления катализатора на основе цеолита для алкилирования изобутана или бензола олефинами С @ -С @ | 1980 |

|

SU936991A1 |

| НОСИТЕЛЬ И КАТАЛИЗАТОР ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 1998 |

|

RU2143948C1 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА-АЛКИЛАТА | 2007 |

|

RU2384366C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНА ОЛЕФИНОМ | 1991 |

|

RU2031900C1 |

| ПАРАБОЛИЧЕСКАЯ ЛИНЗА | 1993 |

|

RU2073930C1 |

| US 7176340 A, 13.02.2007 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2012-03-20—Публикация

2010-09-09—Подача