(54) УСТРОЙСТВО ДЛЯ ЗАВАЛЬЦОВКИ ЦИЛИНДРИЧЕСКИХ ПРЕДМЕТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для завальцовки химического источника тока | 1981 |

|

SU1001242A1 |

| СПОСОБ СБОРКИ ШПИНДЕЛЬНОГО УЗЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2043189C1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ РАЗМЕРОВ БАЛЛОНОВ ЭЛЕКТРОННОЛУЧЕВЫХ ТРУБОК | 1971 |

|

SU296173A1 |

| Устройство для навивки пружин на токарных станках | 1981 |

|

SU988430A1 |

| ПАТРОН ДЛЯ ЗАВАЛЬЦОВКИ МЕТАЛЛИЧЕСКОГО КОЛПАЧКА, В ТОМ ЧИСЛЕ КОЛПАЧКА ТИПА "ВИНТ", НА ГОРЛОВИНЕ СОСУДА | 2001 |

|

RU2206493C1 |

| Подающе-тянущий механизм непрерывного волочильного стана | 1984 |

|

SU1286311A1 |

| Разъединитель | 1984 |

|

SU1277238A1 |

| Устройство для укладки хрупких изделий в тару | 1983 |

|

SU1129129A1 |

| ГИБКОЕ ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2005 |

|

RU2297504C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРУГЛЫХ ПУГОВИЦ | 1972 |

|

SU330037A1 |

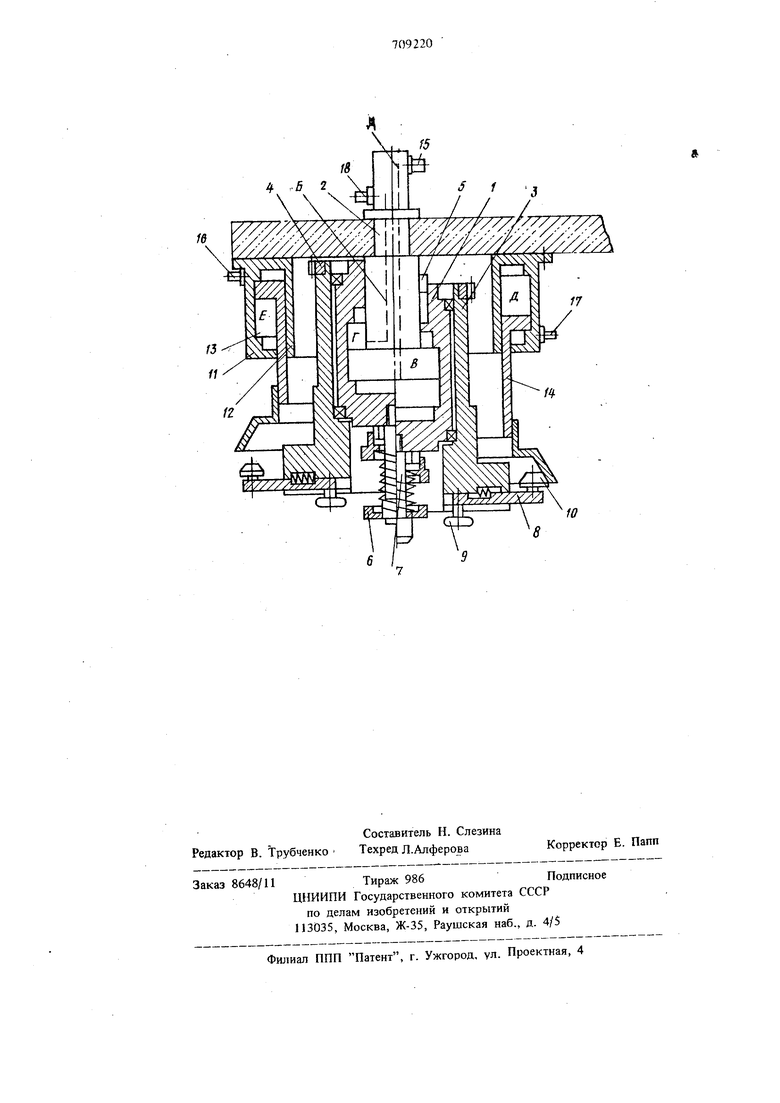

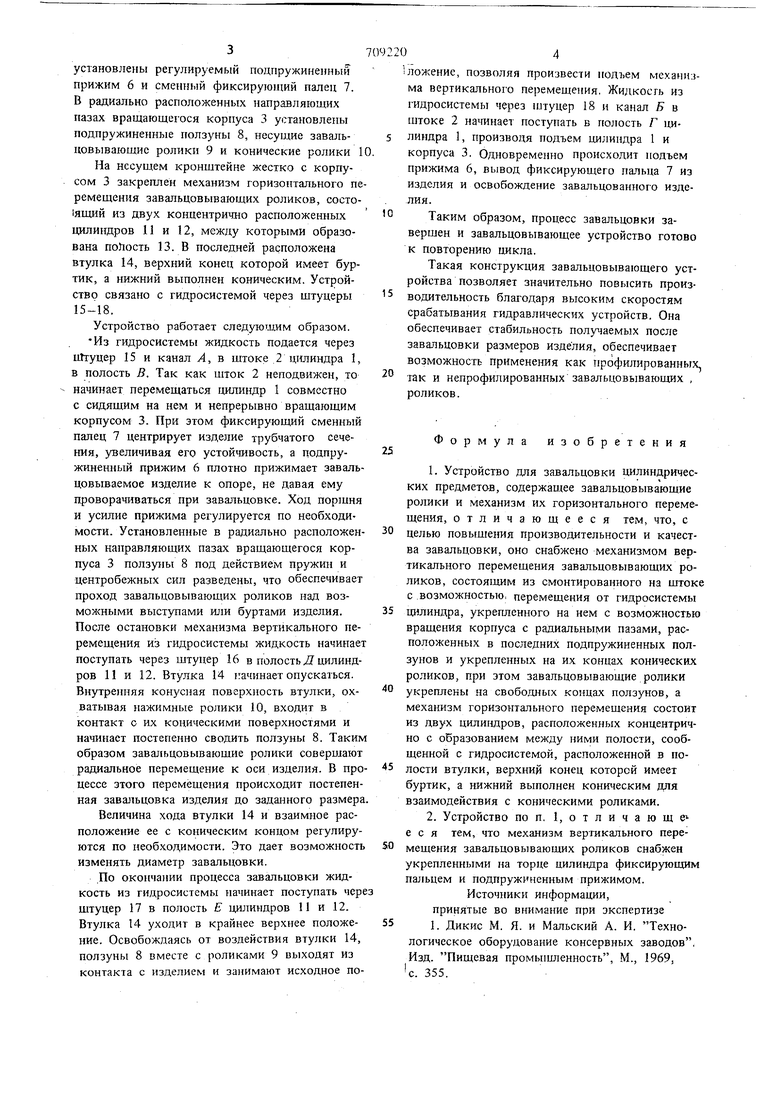

Изобретение относится к устройствам, служащим для соединения деталей, имеющих форму тел вращения, методом пластической деформации материала охватывающей детали. Подобные устройства могут применяться в приборостроении, радиоэлектронной, фармацевтической, пищевой промыщленностях. Известно устройство для завальцовки цилин рических предметов ; содержащее завальцовывающие ролики и механизм их горизонтального перемещения 1. Недостатком известного устройства является низкое качество завальцовки. Целью изобретения является повыщение про изводительности и качества завальцовки. Цель достигается тем, что устройство снабжено механизмом вертикального перемещения завальцовывающих роликов, состоящим из смонтированного на штоке с возможностью перемещения от гидросистемы цилиндра, укреп ленного на нем с возможностью вращения кор пуса с радиальными пазами, расположенных в последних подпружиненных ползунах и укрепленных на их концах конических роликов, при этом завальиовывающие ролики укреплены на свободных, концах ползунов, а механизм горизонтального перемещения состоит из двух цилиндров, расположенных концентрично с образованием между ними полости, сообщенной с гидросистемой, расположенной в полости втулки, верхний конец которой имеет буртик, а нижний выполнен коническим для взаимодействия с коническими роликами. Механизм вертикального перемещения снабжен укрепленными на торце цилиндра фиксирующим пальцем и подпружиненным прижимом. На чертеже изображено устройство для эавальцовки цилиндрических предметов. Устройство содержит механизм вертикального перемещения завальцовывающих роликов, который состоит из цилиндра 1, щток 2 которого жестко закреплен в несущем крониггейне. На наружной поверхности цилиндра 1 укреплен на подшипниках вращающийся корпус 3, связанный зубчатым колесом 4 с выходным валом пр1шода (не показан). Цилиндр 1 удерживается от вращения шпонкой 5, установленной в штоке 2. На нижнем торце цилиндра 1

установлены регулируемый подпружиненный прижим 6 и сменный фиксирующий палец 7. В радиально расположенных направляющих пазах вращающегося корпуса 3 установлены подпружиненные ползуны 8, несущие завальцовывающие ролики 9 и конические ролики 10

На несущем кронщтейне жестко с корпусом 3 закреплен механизм горизонтального перемещения завальцовывающих роликов, состо1ЯЩИЙ из двух концентричио расположенных цилиндров 11 и 12, между которыми образована полость 13. В последней расположена втулка 14, верхний конец которой имеет буртик, а нижний выполнен коническим. Устройство связано с гидросистемой через щтуцеры 15-18.

Устройство работает следующим образом. Из гидросистемы жидкость подается через иТтуцер 15 и канал А, в щтоке 2 цилиндра 1, в полость В. Так как щток 2 неподвижен, то начинает перемещаться цилиндр 1 совместно с сидящим на нем и непрерывно вращающим корпусом 3. При этом фиксирующий сменный палец 7 центрирует изделие трубчатого сечения, увеличивая его устойчивость, а цодпружиненный прижим 6 плотно прижимает завальцовываемое изделие к опоре, не давая ему проворачиваться при завальцовке. Ход порщня и усилие прижима регулируется по необходимости. Установленные в радиально расположенных направляющих пазах вращающегося корпуса 3 ползуны 8 под действием пружин и центробежных сил разведены, что обеспечивает проход завальцовывающих роликов над возможными выступами или буртами изделия. После остановки механизма вертикального перемещения из гидросистемы жидкость начинает поступать через щтуцер 16 в полость Л цилиндров 11 и 12. Втулка 14 начинает опускаться. Внутренняя конусная поверхность втулки, охватывая нажимные ролики 10, входит в контакт с их коническими поверхностями и начинает постепенно сводить ползуны 8. Таким образом завальцовывающие ролики соверилают радиальное перемещение к оси изделия. В процессе зтого перемещения происходит постепенная завальцовка изделия до заданного размера

Величина хода втулки 14 и взаимное расположение ее с коническим концом регулируются по необходимости. Это дает возможность изменять диаметр завальцовки.

По окончании процесса завальцовки жидкость из гидросистемы начинает поступать чер щтуцер 17 в полость Е цилиндров И и 12. Втулка 14 уходит в крайнее верхнее положение. Освобождаясь от воздействия втулки 14, ползуны 8 вместе с роликами 9 выходят из контакта с изделием и за)имают исходное по1ложение, позволяя произвести подъем механизма вертикального перемещения. Жидкость из гидросистемы через пиуцер 18 и канал 5 в штоке 2 начинает поступать в полость / цилиндра 1, производя подъем цилиндра 1 и корпуса 3. Одновременно происходит подъем прижима 6, вывод фиксирующего пальца 7 из изделия и освобождение завальцованного изделия.

Таким образом, процесс завальцовки заверщен и завальцовывающее устройство готово к повторению цикла.

Такая конструкция завальцовывающего устройства позволяет значительно повысить производительность благодаря высоким скоростям срабатывания гидравлических устройств. Она обеспечивает стабильность получаемых после завальцовки размеров изделия, обеспечивает возможность применения как профилированных так и непрофилированных завальцовывающих , роликов.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Дикие М. Я. и Мальский А. И. Технологическое оборудование консервных заводов. Изд. Пищевая промышленность, М., 1969, с. 355.

10

8

Авторы

Даты

1980-01-15—Публикация

1976-12-14—Подача