1

Изобретение относится к обработке металлов давлением, в частности к оборудованию для навивки пружин на токарных станках.

Известно устройство для навивки пружин, содержащее корпус, механизм формо- 5 образования срирали, имеющий составную фигурную оправку, и прижимные механизмыСИ

Недостатком известного технического решения является то, что его технологичес- Q кие возможности ограничены.

Наиболее близким к предлагаемому по технической сущности является устройство для навивки пружин на токарных станках, содержащее корпус, механизм формообразования спирали, состоящий из консольной 15 оправки с конусной поверхностью, размещенных в пазах корпуса нажимных винтов и прижимных роликов, и шаговый ножИ.

Недостатком известного устройства является то, что его технологические возможкости ограничены.

Цель изобретения - повышение производительности и расширение технологических возможностей.

Указанная цель достигается тем, что в устройстве для навивки пружин на токарных станках, содержащем корпус, механизм формообразования спирали, состоящей из консольной оправки с конусной поверхностью, размещенных в пазах корпуса нажимных винтов, и прижимных роликов, и шаговый нож, корпус имеет радиальные каналы, консольная оправка механизма формообразования спирали имеет дополнительную конусную поверхность, обращенную своим основанием к основанию первой конусной поверхности и имеющую ту же конусность, при этом пазы корпуса расположены радиально, механизм формообразования снабжен шарнирно смонтированными на корпусе подпружиненными коромыслами шарнирно связанными с коромыслами с продольными прорезями на их концах, размещенными в радиальных каналах корпуса щтоками с контактными роликами, взаимодействующими с дополнительной конусной поверхностью консольной оправки, установленными в радиальных пазах ползунами, на одном из которых смонтирован шаговый нож, и державками для прижимных роликов, закрепленных с возможностью регу«

лировочного перемещения посредством нажимных винтов.

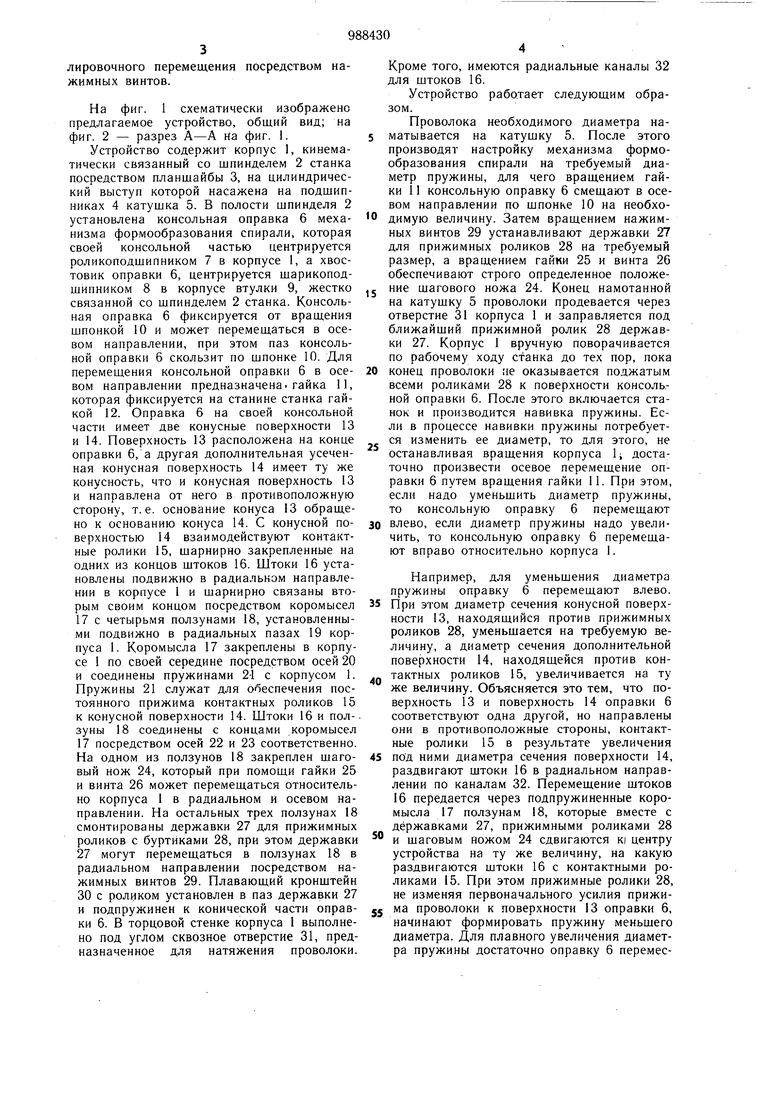

На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А На фиг. 1.

Устройство содержит корпус 1, кинематически связанный со щпинделем 2 станка посредством планщайбы 3, на цилиндрический выступ которой насажена на подщипниках 4 катущка 5. В полости щпинделя 2 установлена консольная оправка 6 механизма формообразования спирали, которая своей консольной частью центрируется роликоподщипником 7 в корпусе 1, а хвостовик оправки 6, центрируется щарикоподшипником 8 в корпусе втулки 9, жестко связанной со щпинделем 2 станка. Консольная оправка 6 фиксируется от вращения шпонкой 10 и может перемещаться в осевом направлении, при этом паз консольной оправки 6 скользит по шпонке 10. Для перемещения консольной оправки 6 в осевом направлении предназначена, гайка 11, которая фиксируется на станине станка гайкой 12. Оправка 6 на своей консольной части имеет две конусные поверхности 13 и 14. Поверхность 13 расположена на конце оправки 6, а другая дополнительная усеченная конусная поверхность 14 имеет ту же конусность, что и конусная поверхность 13 и направлена от него в противоположную сторону, т.е. основание конуса 13 обращено к основанию конуса 14. С конусной поверхностью 14 взаимодействуют контактные ролики 15, шарнирно закрепленные на одних из концов щтоков 16. Штоки 16 установлены подвижно в радиальном направлении в корпусе 1 и шарнирно связаны вторым своим концом посредством коромысел 17 с четырьмя ползунами 18, установленными подвижно в радиальных пазах 19 корпуса 1. Коромысла 17 закреплены в корпусе 1 по своей середине посредством осей 20 и соединены пружинами 2-1 с корпусом 1. Пружины 21 служат для обеспечения постоянного прижима контактных роликов 15 к конусной поверхности 14. Штоки 16 и ползуны 18 соединены с концами коромысел 17 посредством осей 22 и 23 соответственно. На одном из ползунов 18 закреплен щаговый нож 24, который при помощи гайки 25 и винта 26 может перемещаться относительно корпуса 1 в радиальном и осевом направлении. На остальных трех ползунах 18 смонтированы державки 27 для прижимных роликов с буртиками 28, при этом державки 27 могут перемещаться в ползунах 18 в радиальном направлении посредством нажимных винтов 29. Плавающий кронщтейн 30 с роликом установлен в паз державки 27 и подпружинен к конической части оправки 6. В торцовой стенке корпуса 1 выполнено под углом сквозное отверстие 31, предназначенное для натяжения проволоки.

Кроме того, имеются радиальные каналы 32 для штоков 16.

Устройство работает следующим образом.

Проволока необходимого диаметра наматывается на катушку 5. После этого производят настройку механизма формообразования спирали на требуемый диаметр пружины, для чего вращением гайки 11 консольную оправку 6 смещают в осевом направлении по щпонке 10 на необходимую величину. Затем вращением нажимных винтов 29 устанавливают державки 27 для прижимных роликов 28 на требуемый размер, а вращением гайки 25 и винта 26 обеспечивают строго определенное положение шагового ножа 24. Конец намотанной на катушку 5 проволоки продевается через отверстие 31 корпуса 1 и заправляется под ближайший прижимной ролик 28 державки 27. Корпус 1 вручную поворачивается по рабочему ходу станка до тех пор, пока

конец проволоки не оказывается поджатым всеми роликами 28 к поверхности консоль.ной оправки 6. После этого включается станок и производится навивка пружины. Если в процессе навивки пружины потребуется изменить ее диаметр, то для этого, не останавливая вращения корпуса 1; достаточно произвести осевое перемещение оправки 6 путем вращения гайки 11. При этом, если надо уменьшить диаметр пружины, то консольную оправку 6 перемещают

влево, если диаметр пружины надо увеличить, то консольную оправку 6 перемещают вправо относительно корпуса 1.

Например, для уменьшения диаметра пружины оправку 6 перемещают влево.

При этом диаметр сечения конусной поверхности 13, находящийся против прижимных роликов 28, уменьщается на требуемую величину, а диаметр сечения дополнительной поверхности 14, находящейся против контактных роликов 15, увеличивается на ту же величину. Объясняется это тем, что поверхность 13 и поверхность 14 оправки 6 соответствуют одна другой, но направлены они в противоположные стороны, контактные ролики 15 в результате увеличения

под ними диаметра сечения поверхности 14, раздвигают щтоки 16 в радиальном направлении по каналам 32. Перемещение щтоков 16 передается через подпружиненные коромысла 17 ползунам 18, которые вместе с державками 27, прижимными роликами 28

и шаговым ножом 24 сдвигаются KI центру устройства на ту же величину, на какую раздвигаются щтоки 16 с контактными роликами 15. При этом прижимные ролики 28, не изменяя первоначального усилия прижима проволоки к поверхности 3 оправки 6, начинают формировать пружину меньшего диаметра. Для плавного увеличения диаметра пружины достаточно оправку 6 переместить вправо относительно корпуса 1, при этом процесс перемещения контактных роликов 15, прижимных роликов 28 и шагового ножа 24 происходит в противоположном направлении по сравнению с процессом уменьшения диаметра пружины.

Такое конструктивное выполнение устройства позволяет получать пружины переменного диаметра непосредственно в процессе работы и повысить производительность труда при настройке устройства на требуемый диаметр пружины, т. е. расширить технологические возможности и диапазон навиваемых пружин.

Формула изобретения

Устройство для навивки пружин на токарных станках, содержащее корпус, механизм формообразования спирали, состояг щий из Консольной оправки с конусной поверхностью, размещенных в пазах корпуса нажимных винтов и прижимных роликов, и шаговый нож, отлича1дщееся тем, что, с целью повышения произв.одительности и расширения технологических возможнос//

тей, корпус имеет радиальные каналы, консольная оправка механизма формообразования спирали имеет дополнительную конусную поверхность, обращенную своим основанием к основанию первой конусной поверхности и имеющую ту же конусность, при этом пазы корпуса расположены радиально, механизм формообразования снабжен шарнирно смонтированными на корпусе подпружиненными коромыслами с прог дольными прорезями на их концах, щарнирно связанными с коромыслами и размещенными в радиальных каналах корпуса штоками с контактными роликами, взаимодействующими с дополнительной конусной поверхностью консольной оправки, установленными в радиальных пазах ползунами, на одном из которых смонтирован шаговый нож, и доправками для прижимных роликов, закрепленных с возможностью-регулировочного перемещения посредством нажимных винтов.

0

Источники информации, принятые во внимание при экспертизе

1.Заявка Франции № 2459088, кл.. В 21 F 3/00, 1979.

2.Авторское свидетельство СССР , 479545, кл. В 21 F 3/04, 1974.

г и.-f

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для навивки пружин к токарным станкам | 1974 |

|

SU479545A1 |

| Приспособление для навивки пружин к токарным станкам | 1985 |

|

SU1329876A2 |

| Устройство для изготовления спирали | 1980 |

|

SU925491A1 |

| Приспособление для навивки пружин к токарному станку | 1988 |

|

SU1639849A1 |

| Автомат для навивки пружин | 1975 |

|

SU553031A1 |

| Приспособление для навивки пружин к токарному станку | 1987 |

|

SU1428515A2 |

| Устройство для навивки широкополосных спиралей шнеков | 1988 |

|

SU1532128A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257977C1 |

| Устройство для навивки пружин | 1980 |

|

SU902943A1 |

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-30—Подача