Изобретение относится к способу получешм к-обш1ы.5 углекислого основного через аммиачнокарбопатпый комштекс, который найдет примекепие в гронзвоцстве реактивиьи солей.

Изтзсстсп способ получения основного углекислого KODiUibta путем pacTEopcioui металлическо о кобальта в аммиачнокарбонатном растворе с соотрюшенисм С02 :Нз-1:3--4 при 50- 65°С, отде.чсння от раствора железосодержащег ocajMca, разложенля аммиачнокарбонатного кол и;к;кса. разделения суспензии, промывки и .:и осадка 1. Однако указанньп1 способ прнводпт к GojibiuuM потерям аммиака при неDOJibiriofi скорости выщелачивания металла и ко обеспечивает очистку продукта от примеси /Kejicsa.

Известен также способ получения основного углекпсло1о кобальта, включающий огшсанные oiiCpaitiiH, только pacTBopeinie меташп-р еского коб,г;ь|Та ведут в аммиачнокарбонатном растворе с coOTHoiiteiDieM С02 iNHj-l 2. Недостатком этого способа является довольно трудная очистка раствора после выпюлачивания О fiptiMccefi железа, находящихся во взвещенном состоянни. Даже такой эффектипньнТ: способ отделешш, как нентрнфугнрование, не дает глубокой очистки от примеси железа. Отношение железа к кобальту в гтродзкте составляет 1:135 (содержание железа 0,04%).

Целью изобретения является снижение содержаиня примеси железа в npoj-O-кте.

Поставлешгая цель достигается тем, что аммиачнокарбо} атшлй комплекс кобальта перед отделеш ем осадка примесей обрабатывают аэро0силом с последу1оп,1п и выдержкой реакн,1Ю(шой массы в течение 30-45 мин. При этом аэросил подают на обработку в количестае, обеспечивающем соотнонтенне коб;шьт:аэросил, соотзетственио равное 40-45:1-3.

5

При добавлении аэросила меньн е 1 ч, не удается достигнуть нужной степени очистки, а добав.чение более 3 ч, п: росила не смысла, иж хотя несколько и 1 озрастает Л иииа очистки, однако увеличиваются и трулност при ф и1ьтрадни раствора.

Отстой аммиачпокарбо штн0|-о pacriiopac . аэросн;юм от 30 до 45 ул.упнает ко:иуляцию железа на азросиле, что способствует повышению селективности очистки.

Пример 1. В реактор с водяной рубашкой помещают металлический кобальт, заливают аммиачнокарбонатным раствором с содержанием COj 86 г/л, NHg 110 г/л, нагревают до 5065°С и подают воздух. При зтом кобальт и железо, содержащееся в металлическом кобальте, переходят в раствор. При содержании 40 г/л кобальта в аммиачнокарбонатном раствор в него добавляют 3 г/л азросила, тщательно перемешивают и оставляют в покое в течение 30 мин, после чего фильтруют. На фильтре . остается аэросил с адсорбированным железом. Фильтрат, освобожденный от железа, подвергают дистиллящш при 65°С. Происходит разложение аммиачнокарбонатного комплекса с образованием основного карбоната кобальта, который отделяют от раствора, промывают водой от маточника и сушат.

Готовый продукт содержит 0,004% железа, в пересчете на кобальт 0,008%.

Исходный продукт - металлический кобальт, содержащий 0,16% железа для всех примеров.

Пример 2. При прочих одинаковых условиях для растворения кобальта металлического используют аммиачнокарбонатный раствор, содержащий COj 80 г/л, NN3 121 г/л. . Кроме того при содержании 45 г/л кобальта в аммиачнокарбонатном растворе в него добавляют 1 г/л аэросила, тщательно перемешивают и оставляют в покое в течение 40 мин.

Высушенный кобальт углекислый основной содержит 0,012% железа (в пересчете на кобальт 0,025%).

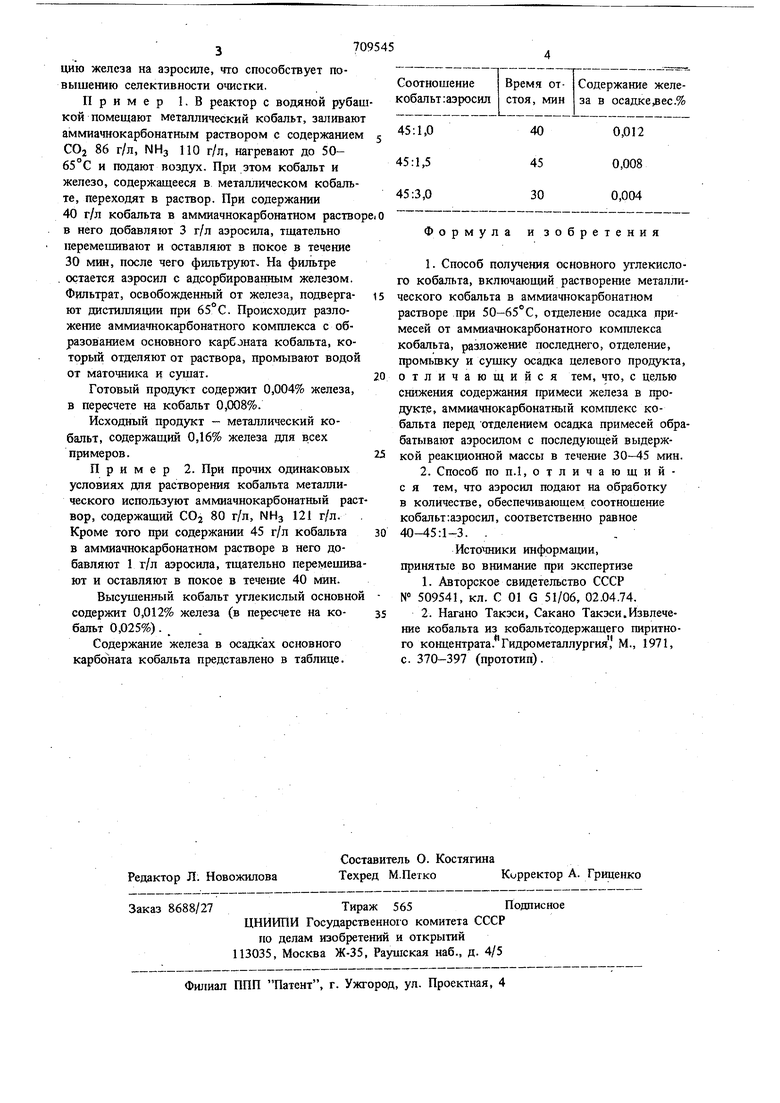

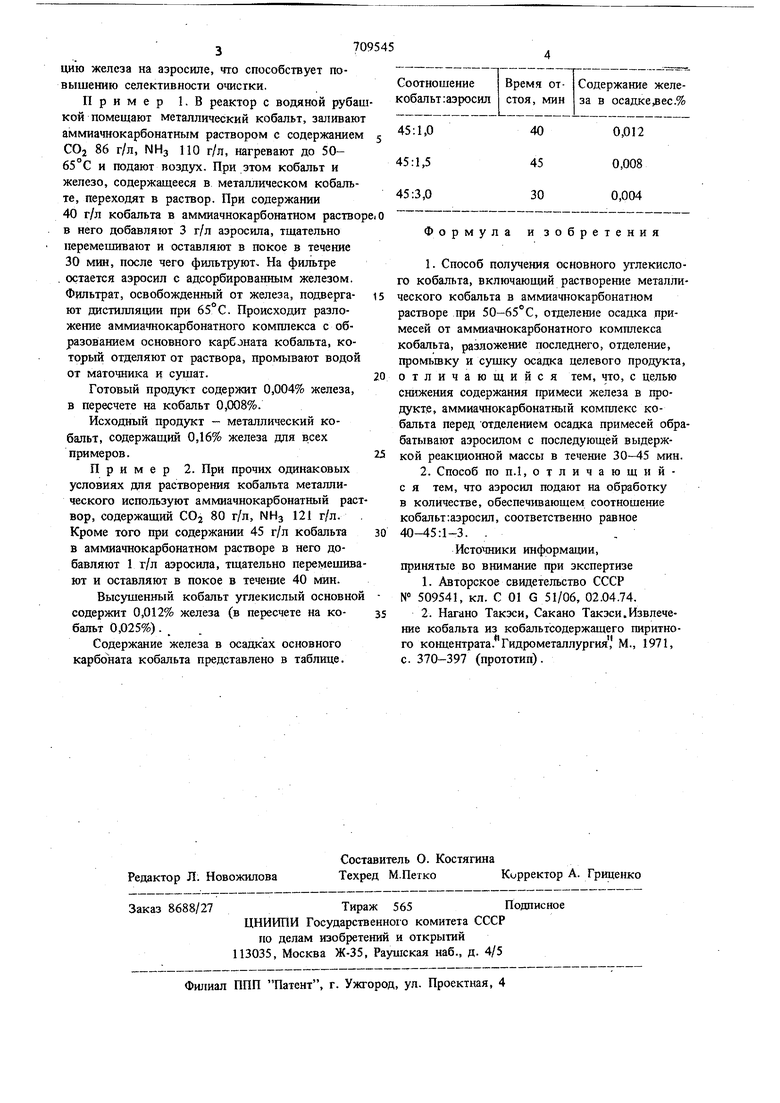

Содержание железа в осадках основного карбо ната кобальта представлено в таблице.

Формула и зобретения

1. Способ получения основного углекислого кобальта, включающий растворение металлического кобальта в аммиачнокарбонатном растворе при 50-65°С, отделение осадка примесей от аммиачнокарбонатного комплекса кобальта, разложение последнего, отделение, промьшку и сушку осадка целевого продукта, отличающийся тем, что, с целью снижения содержания примеси железа в продукте, аммиачнокарбонатный комплекс кобальта перед отделением осадка примесей обрабатывают аэросилом с последующей выдержкой реакционной массы в течение 30-45 мин.

2. Способ по П.1, отличающийс я тем, что аэросил подают на обработку в количестве, обеспеч1шающем соотношение кобальт;аэросил, соответственно равное 40-45:1-3. .

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 509541, кл. С 01 G 51/06, 02.04.74.

2.Пагано Такэси, Сакано Такэси.Извлечение кобальта из кобальтсодержащего пиритного концентрата.Гидрометаллургия, М., 1971, с. 370-397 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кобальта углекислого основного | 1975 |

|

SU588191A1 |

| Способ получения углекислого кобальта | 1975 |

|

SU684003A1 |

| Способ регенерации растворителя свинцовых соединений | 1983 |

|

SU1097694A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОБАЛЬТА ИЗ КОБАЛЬТСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2127326C1 |

| Способ получения основного карбоната или окиси меди,цинка или никеля | 1976 |

|

SU664923A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2014 |

|

RU2560901C1 |

| Способ получения основного углекислогокобальта | 1974 |

|

SU509541A1 |

| Способ получения углекислого кадмия | 1979 |

|

SU861314A1 |

| Способ извлечения никеля и кобальта из растворов и пульп | 1990 |

|

SU1759923A1 |

| Способ получения цитрата магния и производных на его основе | 2020 |

|

RU2748796C1 |

Авторы

Даты

1980-01-15—Публикация

1975-07-04—Подача