00

СХ5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической коррекции состава бетонной смеси | 1988 |

|

SU1574579A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ СОСТАВА БЕТОННОЙ СМЕСИ | 2009 |

|

RU2410689C1 |

| Способ автоматической коррекции состава бетонной смеси | 1984 |

|

SU1249459A1 |

| Устройство для автоматического контроля и управления дозированием компонентов легкобетонных смесей | 1983 |

|

SU1132151A2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ СОСТАВА БЕТОННЫХ И ПОДОБНЫХ СЛ1ЕСЕИ | 1972 |

|

SU351157A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА МЕЛКОГО И КРУПНОГО ЗАПОЛНИТЕЛЕЙ В БЕТОННОЙ СМЕСИ | 1991 |

|

RU2014305C1 |

| Способ определения поглощения пористыми материалами жидкой фазы | 1981 |

|

SU1022011A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1999 |

|

RU2165394C1 |

| Устройство для автоматического контроля и управления дозированием компонентов легкобетонных смесей | 1975 |

|

SU524978A1 |

| Устройство управления весовым дозированием компонентов бетонных смесей | 1980 |

|

SU898264A1 |

СПОСОБ АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ СОСТАВА БЕТОННОЙ СМЕСИ, включающий изготовление из каждого замеса контрольных образцов, определение их прочности и коррекцию состава бетонной смеси, отличающий- с я тем, что, с цепью повышения качества готовой продукции, стабилизации прочности бетона на пористых заполнителях при оптимизации состава и снижении расхода цемента в каждом замесе, измеряют прочность пористого заполнителя, а дозу цемента в бетонной смеси корректируют по формуле^ц ~ KC "*" ^^i^n.i 'где Р^ ~ доза цемента;RHj~ прочность пористого заполнителя;S Кр, Kj^ - коэффициенты, определяемые прочностью контрольных СЛ образцов бетона.

; i 1:5

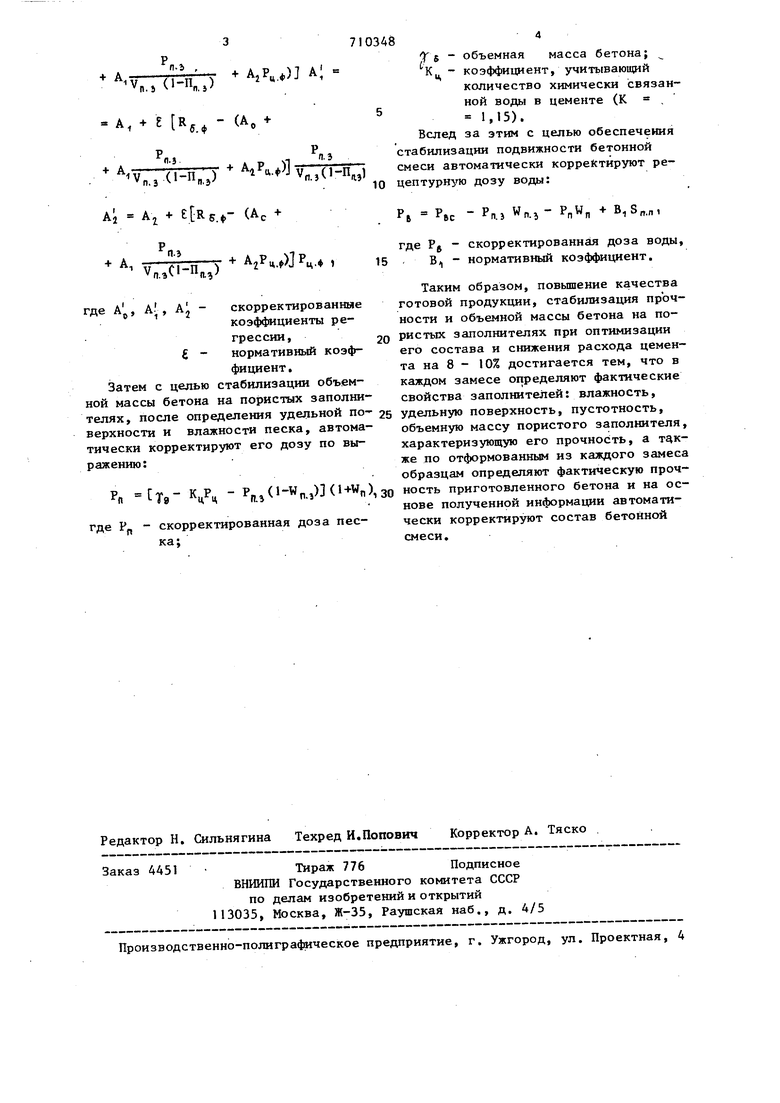

: 7 Изобретение относится к промышленности строительных материалов. Известен способ автоматического управления характеристиками бетона в производственных условиях путем нз мерения характеристик компонентов и бетонной смеси и поиска соотношений между компонентами, оптимальных по критерию минимальной водопотребности Наиболее близким из известных является способ автоматической коррекции состава бетонной смеси, включающий изготовление из каждого замеса контрольных образцов, определение их прочности и коррекции состава бетонной смеси. Эти способы не обеспечивают стаби лизации заданных качественных характеристик бетона, т.к. не учитывают влияние существенных колебаний других свойств компонентов, а также отклонения -фактических свойств бетона От заданных значений. Цель изобретения - повышение качества готовой продукции, стабилизация прочности бетона на пористых заполнителях при оптимизации состава и снижение расхода цемента в каждом замесе. Достигается цель тем, что в спосо бе автоматической коррекции состава бетонной смеси, включающем изготовление из каждого замеса контрольных образцов, определение их прочности и коррекцию состава бетонной смеси, измеряют прочность пористого заполни теля, а дозу цемента в бетонной сме си корректируют по формуле:

где Кц - доза цемента;

R

- прочность пористого зап.ъ полнителя;

к

- коэффициенты, определяе, мые прочностью контрольных образцов бетона. Способ осуществляют следующим образом. В процессе приготовления бетонной смеси перед каждым отдельным замесом, экспрессно-путем отбора проб определяют влажность пористых заполнителей и песка (W, W,), пустотность пористь1Х заполнителей (Пд) и удельную поверхность песка (Зу). В

каждом замесе автоматически дозируют пористый заполнитель по объему (.,)

, А,РП.З (l-Wn.a)

р - А t- .,- „ AiVn.jd-nn.j)

где Pj, - скорректированная доза цемента, R, - заданная прочность бетона

50 При этом, в случае отклонения фактической прочности бетона, приготовленного из бетонной смеси предыдущих замесов, от заданных значений автоматически корректируют коэффициенты

55 0 следовательно, и дозу цемента, обеспечивающую стабилизацию прочности бетона по выражениям:

J

EtKp.- ( А,

АО + автоматически по весам дозатора определяют массу его дозы (Pf,j), т.е. объемную массу пористогозаполнителя ., ft.j которая характе -3° v,.3(i-n,.,) ризует его прочность К.„ j. Затем, в соответствии с заданной рецептурой автоматически отвешивают дозы остальных компонентов бетонной смеси (цемента, песка и воды). По весам дозаторов автоматически определяют фактические расходы цемента, песка и воды (Рц.ф, РП.Ф б. Далее из приготовленной бетонной смеси автоматически отбирают пробы, из которых формуют контрольные образцы бетона. После тепловой обработки изготовленные образцы подвергают автоматическому неразрушающему контролю посредством ультразвука. По результатам контроля автоматически определяют фактическую прочность приготовленного бетона и вычисляют начальные значения параметров, в том числе коэффициентов А, Ау А. регрессионной зависимости прочности бетона (%.ф) от прочности пористых заполнителей и расхода цемента выражению: Р. .Ф А„ .(1-Пп.э) С целью стабилизации прочности бетона на пористых заполнителях в каждом последующем замесе по окончании объемного дозирования пористого заполнителя, определения его фактической объемной массы и прочности, влажности, Лустотности автоматически корректируют рецептурную дозу цемента по выражению: 371034 + (i-ii Т .J 1 , А, -ь Е - (АО Pn.jPfi 3 А V .фЧ v f Г-тТ i п. 3 п,. }V 113 .10 Ai AJ + .- (А, + РП.} AI . 1 15 а. п.где А , А , А - скорректированные коэффициенты регрессии, 20 - нормативный коэффициент. Затем с цепью стабилизации объемной массы бетона на пористых заполнителях, после определения удельной по- 25 верхности и влажности песка, автоматически корректируют его дозу по выражению:РП Суд- КцРц - ( j) (l+W), 30 где PJ, - скорректированная доза песка;/Г Объемная масса бетона; коэффициент, учитьЕвающий количество химически связанной воды в цементе (К 1,15). Вслед за этим с цепью обеспечения стабилизации подвижности бетонной смеси автоматически корректируют рецептурную дозу воды: PJ PJ, - Р„з Wn.j- Р„и„ - В,5„.„, где PJ - скорректированная доза воды, В - нормативный коэффициент. Таким образом, повышение качества готовой продукции, стабилизация прочности и объемной массы бетона на пористых заполнителях при оптимизации его состава и снижения расхода цемента на 8 - 10% достигается тем, что в каждом замесе определяют фактические свойства заполнителей: влажность, удельную поверхность, пустотность, объемную массу пористого заполнителя, характеризующую его прочность, а по отформованным из каждого замеса образцам определяют фактическую прочность приготовленного бетона и на основе полученной информации автоматически корректируют состав бетонной смеси.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ХАРАКТЕРИСТИКАМИ БЕТОНА | 0 |

|

SU329470A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-09-30—Публикация

1978-07-04—Подача