(k) УСТРОЙСТВО УПРАВЛЕНИЯ ВЕСОВЫМ ДОЗИРОВАНИЕМ КОМПОНЕНТОВ БЕТОННЫХ СМЕСЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля и управления дозированием компонентов легкобетонных смесей | 1983 |

|

SU1132151A2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082606C1 |

| Устройство для заказа, контроля приготовления и расхода бетонной смеси | 1978 |

|

SU764986A1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1986 |

|

SU1416320A1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1990 |

|

SU1728029A2 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1987 |

|

SU1516364A2 |

| Устройство для автоматического контроля и управления дозированием компонентов легкобетонных смесей | 1975 |

|

SU524978A1 |

| Система для автоматического управления процессом изготовления железобетонных изделий | 1980 |

|

SU925638A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ СОСТАВА БЕТОННОЙ СМЕСИ | 2009 |

|

RU2410689C1 |

| Способ приготовления закладочной смеси заданной консистенции (варианты) | 2022 |

|

RU2788687C1 |

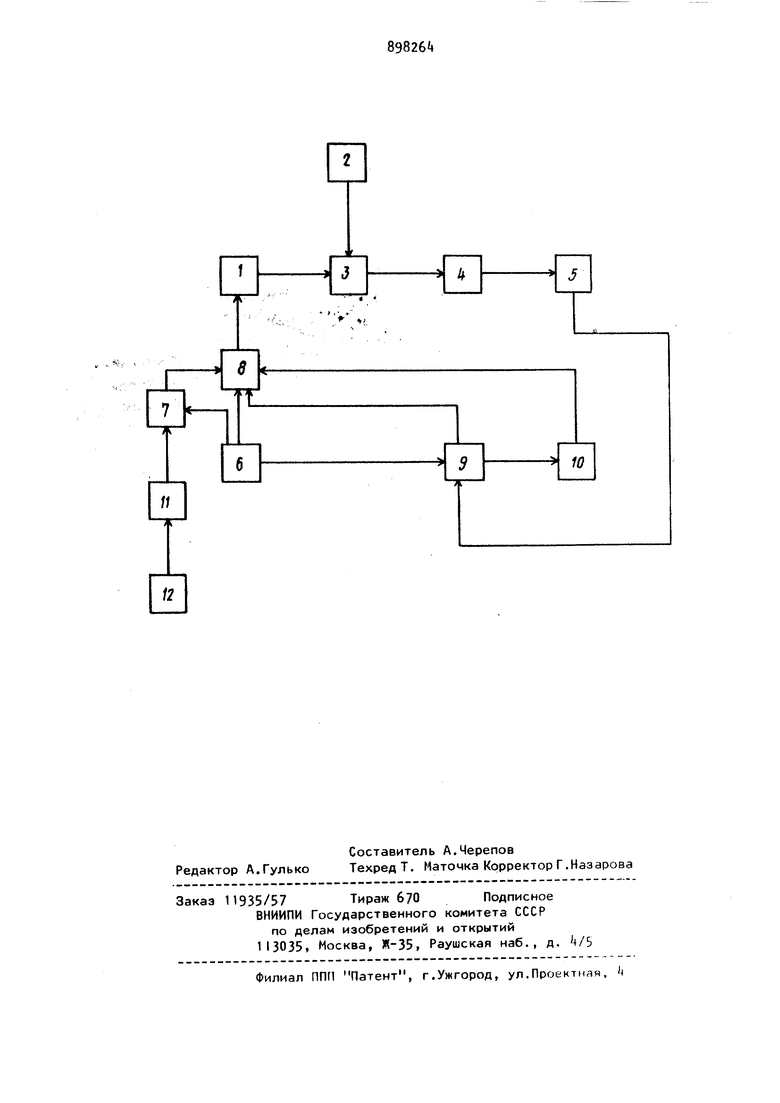

Изобретение относится к автомати зации дозирования компонентов бетонных смесей и может быть применено на заводах сборных железобетонных из делий и т .п. Известны устройства для контроля и управления дозированием компонентов смеси, содержащие блоки задания дозы, блоки коррекции состава и блоки управления дозированием l 3 и Недостатком этих устройств являет ся отсутствие точной коррекции массы цемента, что приводит кперерасходу этого материала и снижению качества железобетонных изделий. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство, содержащее блок определения фактичес ких свойств заполнителей, последовательно соединенные блок задания инфо мации о рецептурных значениях, блок коррекции состава, блок памяти хране ния скорректированных доз, блок управления дозированием, п|эи этом блок определения фактических свойств заполнителей соединен со вторым входом блока коррекции состава 3 } Однако в известном устройстве в дозируемом составе не учитываются реальные формовочные свойства полученной смеси, которые могут изменяться даже при соблюдении рецептуры изза колебаний в содеожании зерен различного размера в пределах одной фракции, тем более, что при-постоянном гранулометрическом составе в одном и том же виде заполнителя не всегда удается добиться постоянных пустотности и удельной поверхности заполнителей, обуславливающих необходимый объем цементного теста с бетонной смеси при принятом способе уплотнения, не учитываются необходимые измерения состава смеси, которая будет использована в одном крупногабаритном изделии, например, необходимое уменьшение водосодержания по высоте, при вертикальном формовании крупногабаритных изделий. Не упитываются необходимые изменения состава смеси, из которой изготавлива ются однотипные изделия, подвергающиеся совместной термообработке в устройствах периодического действия (например ямных пропарочных камерах и т.п.), с целью уменьшения содержания цемента в тех изделиях,которые подвергаются более длительной выдержке в камере, за счет последовательного заполнения форм и,, следовательно, различного времени поступления на термообработку. Перечисленные выше недостатки приводят к перерасходу цемента, увеличению коэффициента вариации однородности бетона, ухудшению качества изделий Цель изобретения - экономия цемента и повышение качества бето ных изделий. Указанная цель достигается тем, что в устройство введены два счетчика, один из которых с переменным коэф фициентом пересчета, блок, формирования адреса, блок связан с формовочным постом, блок хранения измеренного времени уплотнения, блок определения отклонений и блок задания типа издеЛИЙ и технологии его изготовления, вы ходы которого соединены с первыми вхо дами блоков определения отклонений и формирования адреса и счетчика с переменным коэффициентом пересчета, второй вход которого соединен с блоком управления дозированием, а выходы соединены с вторым входом блока формирования адреса и входом счетчика, выход которого соединен с третьим входом блока формирования адреса, при этом выход этого блока соединен с бло ком задания информации о рецептурных значениях, а четвертый вход соединен с выходом блока определения отклонеНИИ, второй вход которого соединен с выходом блока хранения измеренного времени уплотнения, а вход последнего соединен с выходом блока связи с формовочным постом. На чертеже показана схема предлагаемого устройства. Устройство содержит блок 1 задания информации о рецептурных значениях и блок 2 определения фактических свойств заполнителей, выходы которых соединены с двумя входами блока 3 кор рекции состава, выход которого соединен со входом блока t хранения скорректированных доз, а выход этого блока соединен со входом блока 5 управления дозированием. Блок 6 задания типа изделий и технологии его изготовления, выходы которого соединены с первыми входами блока 7 определения отклонений, блока 8 формирования адреса и счетчика 9 с переменным коэффициентом пересчета, второй вход которого соединен с блоком 5 управления дозированием, а выходы соединены с вторым входом блока 8 формирования адреса и входом счетчика 10, Выход счетчика 10 соединен с третьим входом блока 8 формирования адреса, при этом выход этого блока 8 соединен fc блоком 1 задания информации о рецептурных значениях. Четвертый вход блока 8 соединен с выходом блока 7 определения отклонений, второй вход которого соединен с выходом блока 11 хранения измеренного времени уплотнения, а выход блока 11 соединен с выходом блока 12 связи с формовочным постом. Устройство работает следующим образом. В блоке 6 для приготовления бетонной смеси задается тип изделия и технология его изготовления, например, кассета № размеры внутренних стен, марка бетона. В соответствии с заданным типом и технологией блоком 6 производится установка коэффициента пересчета счетчика 9. Добавление единицы к содержимому счетчика 9 производится по сигналам с блока 5 управления дозированием после отвешивания порций компонентов очередного замеса. На основании заданной в блоке 6 информации о типе и технологии изготовления изделия и кода, накопленного в счетчике 9, который для крупногабаритных изделий однозначно связан с местом, куда будет уложена смесь данного замеса, блок 8 формирования адреса формирует адрес состава, хранящегося в блоке 1, который учитывает требуемые изменения рецептуры, например по высоте вертикально формируемых «pynfHoгабаритных изделий. Так, непример при производстве панелей внутренних стен на шестиотсечной кассетной установке состав первых восьми замесов должен содержать 25 кг цемента, а последних шести - 228 кг, т,. , учет требуемых изменений по высо . позволяет сократить расход цемента до После того, как на выходе счетчика 9 появится единица переноса в счетчике 10 она просуммируется. Изменившийся код счетчика 10 свидетельствует о том, что начато изготовление замесов смеси, которые будут уложены в следующую форму. При этом если изделия подвергаются совместной термообработке, например в ямной пропарочной камере, на основании информации, получаемой с блока 6 и счетчика 10 блок 8 формирует адреса составов таким образом, что, например для многопустотного настила,,масса цемента изменяется от 227 кг/м , на первое изделие, до 250 кг/м на последнее изделие. Рецептура, извлеченная из блока 1, где она хранится по адресам, форнируемь м рлоком 8, корректируется в блоке 3 i учетом фактических свойств заполнителей, определенных блоком 2 и далее производится отвешивание компонентов. Одновременно с дозировкой материала, через блок 12 связи с формовочным постом, блоком 11 хранения измеренного времени уплотнения, записывается фактическое время уплотнения изделий. Блок 7определения отклонений для заданной технологии и типа изделий определяет не вышло ли это время за установленный допуск, В случае отклонений, превышающих норму, блок 7 выда ет сигнал на блок 8, по которому блок формирования адреса переключает зону памяти в блоке 1 на ту, в которой хранится рецептура соответствующая изменившемуся времени уплотнения. Так например для многопустотного настила, для времени уплотнения 3 мин расход цемента составляет 280 кг/м , а при уменьшении до 2,5 мин он может быть уменьшен до 260 кг/м. Причем, изменен ный состав, учитывающий фактическое время уплотнения, служит исходным для последующих изменений, учитывающих габариты изделий, время выдержки при термообработке, фактические свойства заполнителей. Использование предлагаемого устроЙ ства позволяет улучшить качество изделий, сократить расход цемента не менее, чем на 10, повышает однородность бетона. 89 10 Формула изобретения Устройство управления весовым дозированием компонентов бетонных сме-сей, содержащее блок определения фактических свойств заполнителей, последовательно соединенные блок задания информации о рецептурных значениях, блок коррекции состава, блок памяти хранения скорректированных доз, блок управления дозированием, при этом блок определения фактических свойств заполнителей соединен со вторым входом блока коррекции состава, о т ли чающееся тем, что, с целью экономии расхода цемента и повышения качества бетонных изделий, в него введены два счетчика, один из которых с переменным коэффициентом пересчета, блок формирования адреса, блок связи с формовочным постом, блок хранения измаранного времени уплотнения, блок определения отклонений и блок задания типа мзделий и технологии его изготовления, выходы кото рого соединены с первыми входами блоков определения отклонений и формирования адреса и счетчика с переменным коэффициентом пересчета, второй вход которые соединен с блоком управления дозированием, а выхо/ 1 соединены с вторым входом блока (Армирования адреса и входом счетчика, выход которого соединен с третьим входом блока формирования адреса, при этом выход этого блока соединен с блоком задания информации о рецептурных значениях, а четвертый вход соединен с выходом блока определения отклонений, второй вход которого соединен с выходом блока хранения измеренного времени уплотнения, а вход последнего соединен с выходом блока связи с формовочным постом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР К 1 918391кл. G 01 G 19/3, 1973. 2.Авторское свидетельство СССР № 609063, кл. G 01 G 19/ЗВ, 1975. 3.Авторское свидетельство СССР № 52)978, кл, а 01 G 19/3, 1975 (прототип),

г

Авторы

Даты

1982-01-15—Публикация

1980-04-15—Подача