1

Изобретение относится к области получения сорбентов для осушки и очистки воздуха, в частности, к области кондиционирования воздуха помещений и может быть использовано в химической, судостроительной., авиационной и других отраслях промншленности.

Известны импрегнированные сорбенты на основе галогенидов металлов, например, хлористого лития, нанесенных на поверхность пористого носителя. Их получают пропиткой носителя раствором галогенидов с последующей термообработкой 1. Осушающее действие импрегнированных сорбентов основано на гигроскопичности некоторых галогенидов. В процессе поглощения влаги гигроскопическая добавка обычно превращается в раствор и продолжает поглощать влагу до тех пор, пока ее концентрация не .станет равновесной с концентрацией водяных паров в осушаемом воздухе. В зависимости от пористой структуры носитель обладает свойствами сорбента паров воды и микропримесей. Однако эти свойства не обеспечивают выской емкости поглощения влаги, которая определяется, главнЕлм образом, свойствами раствора, образующегося в объеме пор носителя. Этот раствор при известных способах получения экранирует объем адсорбционного пространства от проникновения и адсорбции молекул органических микропримесей.

Известен также способ получения

осушителя, обладающего максимально высокой сорбционной емкостью по парам воды при использовании в самоспасателях, включающий пропитку высокопористого угля концентрированным раствором галогенида лития или смесью его с другими галогенидами щелочных или щелочно-земелъных металлов в две стадии с промежуточной сушкой, что обеспечивает максимальное введение галогенида в поры угля 2. Полученный сорбент имеет низкую сорбционную емкость по парам органических веществ, вследствие оплывания внешней поверхности зерен при эксплуатации за счет выделения избыточного концентрированного раствора галогенида, и поэтому предназначен для одноразового использования.

Наиболее близким является cnocot получения сорбента осушителя на осн..ве активного угля, импрегнированного раствором галогенида кальция или лития. Сорбент получают путем пропитки активного угдя избыточным объемом горячего раствора галогенида лития с концентрацией 15-50% (предпочтительно 30) с последующей сушкой пропитанного угля при 120250с 3.

Недостаток способа заключается в значительном снижении адсорбционных свойств полученного сорбента по парам воды и органическим примесям при многократном использовании в прцессах сорбция-регенерация, так как содержание вводимого галогенида не связано с пористой структурой носителя. При этом несоблюдение определенного соотношения между пористостью носителя и количеством вводимого галогенида приводит к оплыванию зерен сорбента в процессе сорбции паров воды.

Цель изобретения - сохранение сорбционных свойств по парам воды и органическим примесям при многократном использовании сорбента в процессах сорбция-регенерация.

Цель достигается способом, включающим пропитку высокопористого активного угля раствором галогенида лития с концентрацией 10-20%, взятом в объеме 0,8-0,9 от суммарногсГ объема пор угля, и сушку пропитанного угля при 120-170 С в токе воздуха или в вакууме.

Отличием способа является осуществление пропитки раствором галогенида, взятом в объеме О, от суммарного объема пор угля.

Другим отличием способа является осуществления пропитки 10-20%-ным раствором галогенида лития.

Способ осуществляют апедующим образом„

В качестве носителя используют углеродные адсорбенты с развитыми объемами микро- и мехопор, например уголь СКТ-2.

Носитель предварительно высушивают при 105-110°С и затем при тщательном непрерывном перемешивании зерна носителя опрыскивают раствором хлористого лития с концентрацией 10-20% так, чтобы готовый осУшитель содержал 10-20% хлористого лития. Уменьшение концентрации менее 10% не целесообразно в связи с резким снижением емкости по .парам воды Увеличение концентрации выше 20% вызывает оплывание зерен в исходном угле-осушителе. Объем раствора, должен составлять 0,8-0,9 от суммарного объема -пор. После опрыскивания на поверхности зерен не должно оставаться капельно-жидкого раствора.

Импрегнированный сорбент выдерж вают в течение суток для завершения процесса распределения воды и галогенида в объеме пор раз5личных разновидностей. Обезвоживание сорбента осуществляют в вакууме или в потоке воздуха при 120-170с, обеспечивающей удаление паров воды и исключающей окисление поверхности пор угля кислородом воздуха, которое приводит к снижению сорбционной емкости по парам органических веществ,

Увеличение температуры выше 170с может привести к возгоранию угля, а применение температуры ниже 120°С не позволяет отрегенерировать образцы полностью и приводит к снижению емкости,

У полученного сорбента объем адсорбционного пространства не экранирован кристаллами хлорлстого лити и доступен для молекул органических веществ даже при полном насыщении сорбента парами воды, что было установлено экспериментально и можно объяснить следующим.

При постепенном нанесении на зерна угля раствора хлористого лития с концентрацией намного ниже концентрации насыщенного раствора про-исходит капиллярное всасывание раствора в объем мезопор без осаждения соли на поверхности зерна. Объем микропор заполняется водой через паровую фазу до тех пор, пока, концентрация адсорбированных паров воды не станет равновесной с давлением паров воды над раствором хлористого лития в макро-и мезопорах.

Концентрация хлористого лития в объеме макро- и мезопор повышается, но поскольку исходная концентрация раствора хлористого лития была много меньше концентрации насыщения и объем раствора равен 0,8-0,9 от суммарного объема пор, в объеме макропор не про -одит осаждения соли и объем N - ропор не экранируется. При постепенном нагревании происходит удаление воды одновременно из объема макропор и из раствора хлористого лития, и таким образом кристаллы хлористого лития.не могут проникнуть в объем микропор, а осаждаются только на поверхности макроч мезопор.

Пример 1. Уголь СКТ-2, имеющий объем пор V 0,87-0,88 cMVr, пропитывают раствором хлористого лития путем опрыскивания так, чтобы полученный сорбент содержал 10% хлористого лития (90 г угля - 80 .раствора хлористого лития, объем раствора 0,9V), затем производят суточную выдержку li сушку при 120ПО С. Приготовленный таким образом образец является эффективнЕлм осушителем, обеспечивающем глубокую осушку с емкостью по парам воды - 30 вес.% и кроме того, он. имеет адсорбционную емкость по парам органических веществ (ацетона, бензола, изооктанаО, соизмеримую с емкостью исходного угля.

Пример 2, Образец получали вьичеописанным способом, но с таким расчетом, чтобы в готовом сорбенте содержалось 20% хлористого лития, Соотношение компонентов было следую щим: 80 г угля СКТ-2 опрыскивали 70 см 3 (объем раствора 0,8V) раствора хлористого лития с последующей выдержкой и термообработкой при 120170°С,

Модифицированный таким образом уголь обеспечивал -глубокую осушку воздуха при высокой дина1.отческой активности сг до 40 вес,% при сохранении емкости по парам органических веществ,

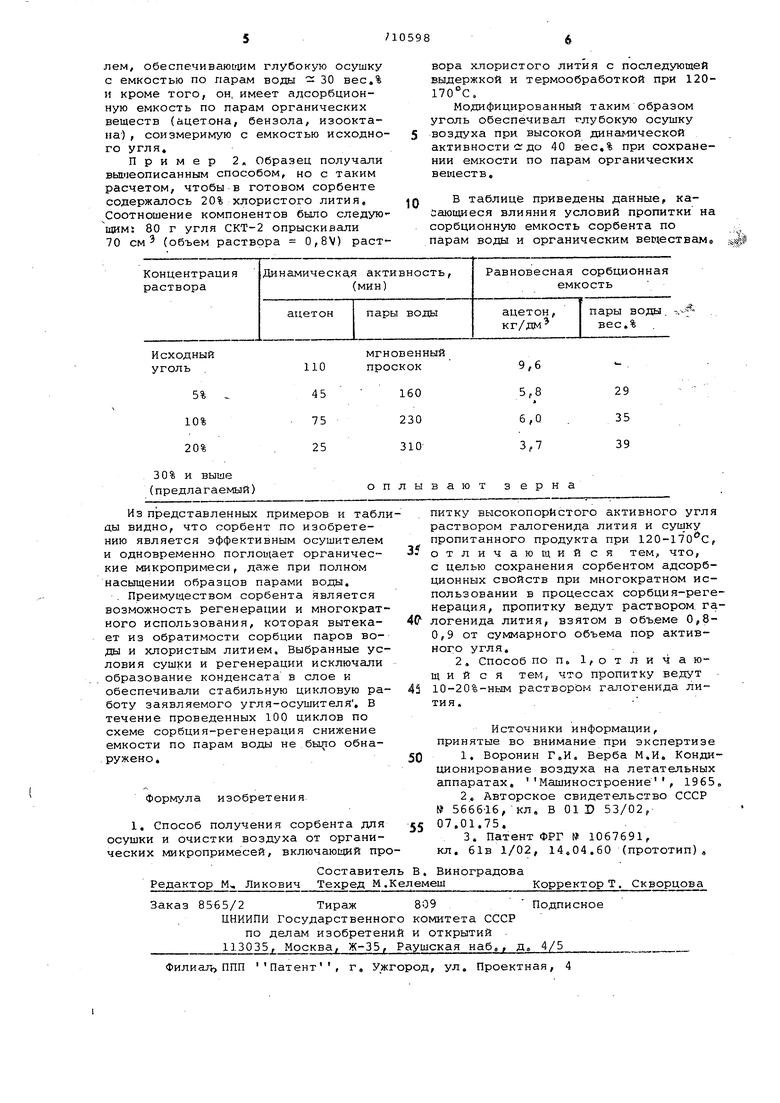

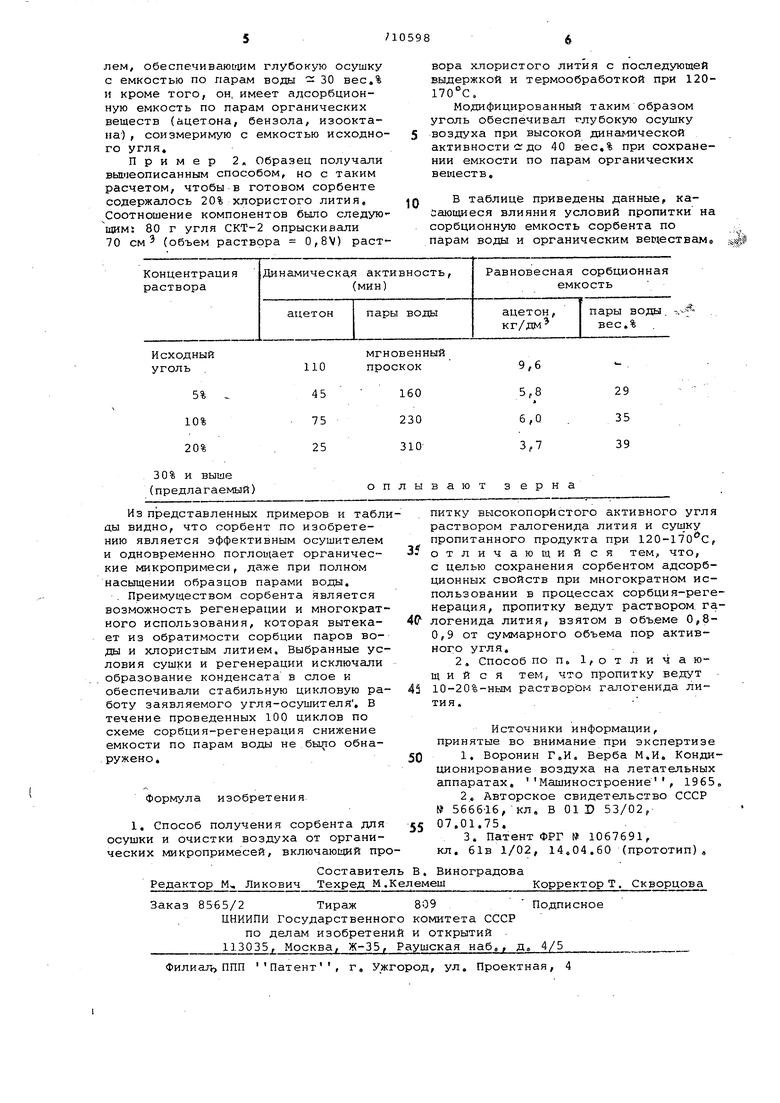

В таблице приведены данные, качающиеся влияния условий пропитки на сорбционную емкость сорбента по парам воды и органическим веществамо

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСУШИТЕЛЯ ВОЗДУХА | 2000 |

|

RU2174870C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСУШИТЕЛЯ ВОЗДУХА | 1995 |

|

RU2077944C1 |

| Импрегнированный осушитель и способ его получения | 1989 |

|

SU1657219A1 |

| КОМПОЗИТНЫЙ ОСУШИТЕЛЬ ГАЗОВ И ЖИДКОСТЕЙ | 1999 |

|

RU2169606C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО ОСУШИТЕЛЯ ГАЗОВ И ЖИДКОСТЕЙ | 2003 |

|

RU2244588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСУШИТЕЛЯ ГАЗОВ НА ОСНОВЕ АКТИВНОГО УГЛЯ | 1994 |

|

RU2081823C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА | 2003 |

|

RU2228792C1 |

| АДСОРБЕНТ ДЛЯ УДАЛЕНИЯ ВОДЫ ИЗ ГАЗОВ | 2013 |

|

RU2540433C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СОРБЕНТА | 2014 |

|

RU2572144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСУШИТЕЛЯ ГАЗОВ НА ОСНОВЕ СИЛИКАГЕЛЯ | 2004 |

|

RU2274484C2 |

Авторы

Даты

1980-01-25—Публикация

1977-04-01—Подача