Изобретение относится к способу получения адсорбента для поглощения паров воды, аммиака и органических веществ (бензол, толуол, циклогексан и др.) и может быть использовано в средствах защиты органов дыхания, в частности, в качестве одного из компонентов фильтрующе-поглощающей коробки (ФПК) газодымозащитного комплекта (ГДЗК).

Известен способ получения хемосорбента, включающий импрегнирование активного угля раствором хлористого никеля, сушку, термообработку и рассев гранул, когда импрегнирование ведут при 30-70°С раствором, взятым в количестве 50-100% от объема пор угля, термообработку ведут со скоростью подъема температуры 7-15°С/мин до 150-250°С, а рассев гранул проводят после термообработки [RU №2019288, кл. В 01 J 20/20, 04.10.91].

Известный способ позволяет получить хемосорбент, обладающий способностью поглощать аммиак с высоким временем защитного действия и пары органических веществ. Такой хемосорбент используют в качестве осушителя в некоторых ФПК.

Недостатками этого способа являются:

- длительность термообработки из-за медленного подъема температуры, делающей процесс технологически неэффективным;

- отсутствие стадии вылеживания пропитанного угля, что затрудняет распределение вносимой соли по массе угля и приводит к получению несыпучего полупродукта, затрудняющего транспортировку его до и во время термообработки;

- использование для импрегнирования дорогостоящей гигроскопической соли, обладающей повышенной коррозионной активностью по отношению к металлическим корпусам ФПК.

Получаемый известным способом хемосорбент не обладает достаточной для ФПК ГДЗК поглотительной способностью по парам воды, в результате чего слой гопкалита в ФПК ГДЗК быстро увлажняется и не выдерживает требований по времени защитного действия по оксиду углерода.

Известен способ получения осушителя на основе активного угля СКТ, приведенный в SU №406552 [кл. В 01 d 15/06, 05.03.71]. Пропитку активного угля СКТ ведут смесью растворов хлоридов лития и кальция с плотностью 1,28 г/см3 при соотношении 1,05 дм3 пропиточного раствора на 1 кг активного угля, при этом высота пропиточного раствора над слоем активного угля должна быть не менее 10 см. Продолжительность пропитки составляет 2-3 часа, во время пропитки температура раствора поддерживается в интервале 60-70°С, а раствор циркулирует в емкости. Пропитанный активный уголь после удаления избытка раствора вылеживается в течение 6-7 часов, а затем проходит термообработку при 500°С до содержания влаги менее 1 мас.%. Получаемый по приведенному способу осушитель обладает способностью поглощать пары воды и аммиак с достаточно высоким временем защитного действия.

К недостаткам данного способа относятся: невысокое время защитного действия по парам органических веществ получаемого осушителя, связанное с блокированием пор высоким содержанием вводимых импрегнирующих добавок, большой расход добавок, использование для импрегнирования дорогого сырья (соли LiCl), а также неэффективность технологического процесса. В приведенном способе требуется использование дополнительного оборудования для приготовления смеси растворов, пропитка угля избытком раствора технологически сложна, экономически неэффективна и ведет к блокированию пор основы, а высокая температура термообработки делает эту стадию получения пожароопасной.

Наиболее близким по технической сущности к достигаемому результату является способ получения осушителя путем пропитки гранул сорбента раствором галогенидов щелочных или щелочноземельных металлов [RU №2077944, кл. В 01 J 20/32, 05.09.95]. Пропитку сорбента ведут раствором с концентрацией 20-30 маc.% при 80-100°С при соотношении сорбента и раствора 1:0,3-0,5 (по массе), а сушку осуществляют при 180-230°С с последующим повторением пропитки и сушки в тех же режимах. Для пропитки берут основу с объемом пор 0,6-1,3 см3/г.

Получаемый осушитель обладает высокой поглощающей способностью по парам воды и аммиака при поглощении оксида углерода вместе гопкалитом.

Недостатками такого способа получения осушителя являются:

- недостаточное количество раствора для равномерной обработки всей массы сорбента;

- использование раствора с высокой температурой (80-100°С), заметно ускоряющей впитывание раствора и не позволяющей добиваться его перераспределения в массе сорбента, что приводит к блокированию микропор угля и низкой поглощающей способности по парам органических веществ из-за этого;

- длительность процесса пропитки и сушки;

- отсутствие стадии вылеживания пропитанного угля;

- двойное использование энергозатратной стадии-сушки;

- отсутствие стадии рассева, не позволяющей извлекать из сорбента пыль и посторонние включения.

Перед авторами стояла задача - разработать технологически несложный и экономичный способ получения недорогого адсорбента для поглощения паров воды, органических веществ и аммиака с достаточно высоким временем защитного действия.

Результат достигается предлагаемым способом получения адсорбента, включающим импрегнирование активного угля раствором хлорида кальция, вылеживание, термообработку и рассев, при этом берут активный уголь с суммарным объемом пор 0,8-1,2 см3/г, пропитывание ведут в одну стадию раствором с температурой 60-70°С в течение 20-60 минут до содержания хлорида кальция 16-25 мас.% при соотношении объема пропиточного раствора к объему пор активного угля - 0,7-0,8, с последующим вылеживанием продукта в течение 3-24 часов, а термообработку осуществляют при температуре 170-250°С. Готовый продукт отсевают от пыли.

Отличие предлагаемого способа получения адсорбента от описанного в прототипе [RU №2077944] заключается в том, что:

- активный уголь берут с суммарным объемом пор 0,8-1,2 см3/г,

- пропитывание угля ведут в одну стадию;

- пропитывание угля ведут раствором с температурой 60-70°С;

- пропитывание угля ведут в течение 20-60 минут;

- пропитывание угля раствором ведут до содержания в готовом адсорбенте 16-25 мас.% хлорида кальция;

- соотношение объема пропиточного раствора к объему пор активного угля - 0,7-0,8;

- пропитанный активный уголь вылеживается при температуре окружающего воздуха в течение 3-24 часов;

- термообработку продукта осуществляют при температуре 170-250°С;

- высушенный продукт подвергают рассеву.

Предлагаемый способ получения адсорбента осуществляют следующим образом: берут активный уголь с суммарным объемом пор 0,8-1,2 см3/г. Готовят водный раствор хлорида кальция с концентрацией 17,5-40,0 мас.% при температуре 60-70°С. Пропитывают взятый активный уголь приготовленным раствором при температуре 60-70°С в перемешивающем аппарате в течение 20-60 минут при соотношении объема пропиточного раствора к объему пор активного угля - 0,7-0,8 (на 1 кг угля берут 0,56-0,96 дм3 пропиточного раствора).

Пропитанный уголь выгружают из аппарата и дают ему вылежаться в течение 3-24 часов при температуре окружающего воздуха. Вылежанный продукт подвергают термообработке во вращающейся печи и/или печи “кипящего слоя” при температуре 170-250°С с продолжительностью пребывания угля в печи 20-60 минут для достижения содержания влаги менее 1 мас.%. После термообработки продукт отсеивают от пыли, посторонних включений, спекшихся частиц и упаковывают в герметичную тару. Полученный адсорбент содержит хлорид кальция в количестве 16-25 мас.%.

В результате многочисленных экспериментов выявлено, что при пропитке основы соотношение объема пропиточного раствора к объему пор активного угля должно находиться в интервале 0,7-0,8. Уменьшение соотношения менее 0,7 приводит к тому, что раствора оказывается недостаточно для полного смачивания всей массы активного угля. Это не обеспечивает равномерного распределения хлорида кальция в порах активного угля и получения качественного адсорбента. При увеличении соотношения более 0,8 все поры активного угля равномерно заполняются раствором, но пропитанный уголь получается очень влажным, что затрудняет его транспортирование для дальнейшей переработки. Кроме того, происходит высаливание хлорида кальция на поверхности частиц активного угля и осыпание его в процессе дальнейших технологических операций, что ведет к необоснованному перерасходу вводимой добавки.

Выбор в качестве импрегнирующей добавки хлорида кальция из галогенидов щелочноземельных металлов обусловлен его самой высокой гидро-фильностью и способностью связывать воду в кристаллогидратной форме, а также способностью вступать в химическую реакцию с аммиаком. Адсорбенты, содержащие галогениды щелочных металлов, (хлорид или бромид лития) не обладают высокой поглощающей способностью по аммиаку.

Продолжительность пропитывания менее 20 минут приводит к неравномерному распределению раствора в массе пропитываемого угля при его перемешивании с пропиточным раствором и неполной пропитке угля, появлению в нем несыпучих зон. Продолжительность пропитывания более 60 мин. приводит к истиранию частиц активного угля и экономически нецелесообразна.

Для получения адсорбента, способного поглощать пары воды, органических веществ и аммиака, важно не только количество введенной добавки, но и особенность ее распределения в порах. Использование раствора с температурой менее 60°С не позволяет более вязкому раствору проникать вглубь пористой структуры активного угля. Это ведет к тому, что большая часть добавки располагается в макропорах, сужая их входы, чем препятствует доступу в них более крупным, чем молекулы воды и аммиака, молекулам органических веществ.

Пропитка угля раствором с температурой выше 70°С экономически нецелесообразна и не оказывает существенного влияния на сорбционные свойства адсорбента.

Вылеживание пропитанного угля в течение 3 часов обеспечивает полноту впитывания раствора хлорида кальция активным углем и равномерное распределение пропиточного раствора по всей массе угля, а вылеживание менее 3 часов не обеспечивает выполнения этих условий.

В производстве возникает необходимость проведения сушки пропитанного продукта через 24 часа. Такая продолжительность вылеживания удобна при прерывном производстве и не сказывается отрицательно на качестве получаемого адсорбента.

Увеличение вылеживания более 24 часов приводит к кристаллизации хлорида кальция на поверхности угля, слеживанию и комкованию его частиц.

Оптимальной температурой термообработки является 170-250°С. При температуре ниже 170°С процесс удаления влаги длительный, невыгодный экономически и не обеспечивает необходимую влажность продукта вследствие сложности удаления кристаллогидратной влаги. При температуре выше 250°С, как правило, уже происходит загорание продукта.

Стадия рассева необходима для удаления из адсорбента пыли и посторонних включений.

Пример 1.

Берут активный уголь с суммарным объемом пор 1,2 см3/г в количестве 100 кг и пропитывают 96 дм3 раствора, содержащего хлорид кальция с концентрацией 17,5 мас.% при температуре раствора 70°С и соотношении объема раствора и пор угля 0,8. Продолжительность пропитки составила 20 мин. Продолжительность вылеживания составила 24 часа. Термообработку проводили в печи "кипящего слоя” при температуре 170°С с продолжительностью пребывания в печи 30 мин. При этом содержание хлорида кальция в адсорбенте составило 16,1 мас.%, влаги 1,0 мас.%.

Пример 2.

Осуществление процесса, как в примере 1. Берут раствор хлорида кальция с концентрацией 19,7 мас.%. Соотношение объемов раствора и пор угля - 0,7. Содержание хлорида кальция в адсорбенте составило 16,0 мас.%, влаги - 0,5 мас.%.

Пример 3.

Берут активный уголь с суммарным объемом пор 0,8 см3/г в количестве 100 кг и пропитывают 56 дм3 раствора, содержащего хлорид кальция с концентрацией 40,0 мас.% при температуре раствора 60°С и при соотношении объемов раствора и пор угля - 0,7. Продолжительность пропитки составила 30 мин. Продолжительность вылеживания составила 24 часа. Термообработку проводили во вращающейся печи при температуре 250°С с продолжительностью пребывания в печи 20 мин. При этом содержание хлорида кальция в адсорбенте составило 25,0 мас.%, влаги 0,2 мас.%.

Пример 4.

Осуществление процесса, как в примере 3. Берут раствор хлорида кальция с концентрацией 36,0 мас.%. Соотношение объемов пропиточного раствора и пор угля - 0,8. Содержание хлорида кальция в адсорбенте составило 25,0 мас.%, влаги - 0,8 мас.%.

Пример 5.

Берут активный уголь с суммарным объемом пор 1,0 см3/г в количестве 100 кг и пропитывают 70 дм3 раствора, содержащего хлорид кальция с концентрацией 28,5 мас.% при температуре раствора 65°С и при соотношении объемов раствора и пор угля - 0,75. Продолжительность пропитки составила 25 мин. Продолжительность вылеживания составила 18 часов. Термообработку проводили вначале во вращающейся печи при температуре 170°С с продолжительностью пребывания в печи 20 мин, а затем в печи “кипящего слоя” при температуре 170°С с продолжительностью пребывания в печи 40 мин. При этом содержание хлорида кальция в адсорбенте составило 22,0 мас.%, влаги 0,1 мас.%.

Пример 6.

Берут активный уголь с суммарным объемом пор 1,2 см3/г в количестве 100 кг и пропитывают 84 дм3 раствора, содержащего хлорид кальция с концентрацией 29,4 мас.% при температуре раствора 60°С и при соотношении объемов раствора и пор угля - 0,7. Продолжительность пропитки составила 30 мин. Продолжительность вылеживания составила 3 часа. Термообработку проводили во вращающейся печи при температуре 220°С с продолжительностью пребывания в печи 20 мин. При этом содержание хлорида кальция в адсорбенте составило 24,9 мас.%, влаги 0,5 мас.%.

Пример 7.

Осуществляют процесс, как в примере 6. Берут раствор хлорида кальция с концентрацией 26,4 мас.%. Соотношение объемов пропиточного раствора и пор угля равно 0,8. Содержание хлорида кальция в адсорбенте составило 24,8 мас.%, влаги - 0,9 мас.%.

Пример 8.

Берут активный уголь с суммарным объемом пор 0,8 см3/г в количестве 100 кг и пропитывают 64 дм3 раствора, содержащего хлорид кальция с концентрацией 24,7 мас.% при температуре раствора 60°С и при соотношении объемов раствора и пор угля - 0,8. Продолжительность пропитки составила 20 мин. Продолжительность вылеживания составила 3 часа. Термообработку проводили в печи “кипящего слоя” при температуре 170°С с продолжительностью пребывания в печи 30 мин. При этом содержание хлорида кальция в адсорбенте составило 16,2 мас.%, влаги 0,9 мас.%.

Пример 9.

Осуществляют процесс, как в примере 8. Берут раствор с концентрацией хлорида кальция 27,5 мас.%. Соотношение объемов раствора и пор угля - 0,7. Содержание хлорида кальция в адсорбенте составило 16,0 мас.%, влаги - 0,5 мас.%.

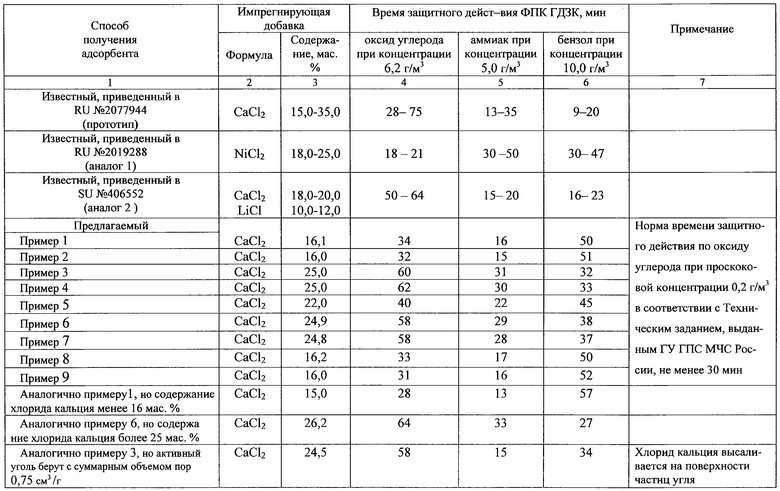

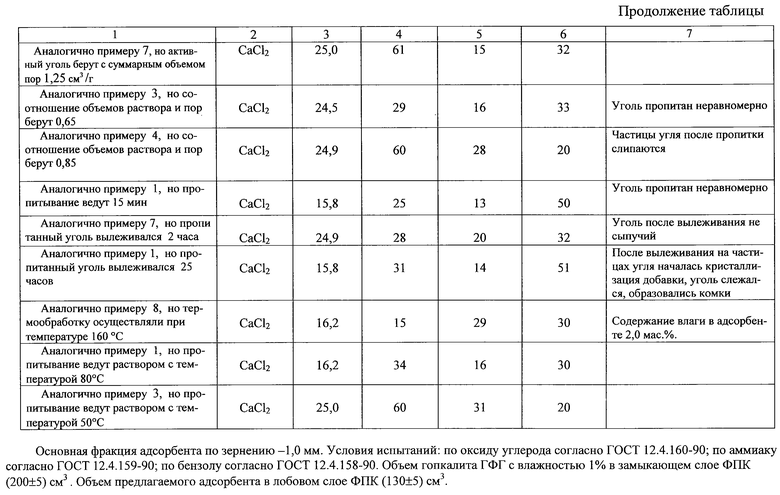

Результаты испытаний адсорбента, полученного по предлагаемому способу и с отклонениями от него, а также прототипа и аналогов в ФПК ГДЗК на время защитного действия по оксиду углерода, аммиаку и бензолу приведены в таблице.

Данные таблицы показывают, что ФПК ГДЗК, снаряженные адсорбентом, полученным по предлагаемому способу, показывают более высокое время защитного действия по бензолу по сравнению с протопипом и аналогами, а по аммиаку - по сравнению с аналогом 2.

Из данных таблицы также видно, что выбранные пределы суммарного объема пор угля, соотношения объемов пропиточного раствора и пор активного угля, температуры пропиточного раствора, продолжительности пропитывания, содержания хлорида кальция в адсорбенте, продолжительности вылеживания, температуре термообработки в предлагаемом способе являются оптимальными, а отклонения от указанных в предлагаемом способе пределов приводят к снижению времени защитного действия ФПК ГДЗК.

Основная фракция адсорбента по зернению -1,0 мм. Условия испытаний: по оксиду углерода согласно ГОСТ 12.4.160-90; по аммиаку согласно ГОСТ 12.4.159-90; по бензолу согласно ГОСТ 12.4.158-90. Объем гопкалита ГФГ с влажностью 1% в замыкающем слое ФПК (200±5) см3. Объем предлагаемого адсорбента в лобовом слое ФПК (130±5) см3.

Использование недорогой импрегнирующей добавки - хлорида кальция, малая продолжительность и энергоемкость способа приводит к снижению себестоимости адсорбента.

Адсорбент, полученный по предлагаемому способу, не обладает повышенной коррозионной активностью по отношению к металлическим частям ФПК.

Предлагаемый способ, позволяющий получить адсорбент с достаточно высоким временем защитного действия по парам воды, аммиака и органических веществ в составе ФПК ГДЗК, технологически несложный и экономичный.

По предлагаемому способу были изготовлены опытные партии адсорбента и испытаны в условиях лаборатории. ФПК ГДЗК, снаряженные адсорбентом, полученным по предлагаемому способу, прошли сертификационные испытания в системе МЧС.

Планируется серийное производство адсорбента по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2007 |

|

RU2333887C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОТИТЕЛЯ-ХЕМОСОРБЕНТА | 2022 |

|

RU2794595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 2003 |

|

RU2237513C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОТИТЕЛЯ | 2001 |

|

RU2216399C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 2004 |

|

RU2275330C2 |

| Способ получения хемосорбента | 2024 |

|

RU2831231C1 |

| ПОГЛОТИТЕЛЬ АММИАКА И СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2210429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИМПРЕГНИРОВАННОГО СОРБЕНТА | 2011 |

|

RU2461420C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2005 |

|

RU2288032C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1996 |

|

RU2098177C1 |

Изобретение относится к способу получения адсорбента для поглощения паров воды, аммиака и органических веществ (бензол, толуол, циклогексан и др.) и может быть использовано в средствах защиты органов дыхания, в частности, в качестве одного из компонентов фильтрующе-поглощающей коробки (ФПК) газодымозащитного комплекта (ГДЗК). Способ включает импрегнирование активного угля водным раствором хлорида кальция, вылеживание, термообработку и рассев, при этом активный уголь берут с суммарным объемом пор 0,8-1,2 см3/г, пропитывание ведут в одну стадию в течение 20-60 минут при температуре 60-70°С до содержания хлорида кальция 16-25 мас.% при соотношении объема пропиточного раствора к объему пор активного угля 0,7-0,8, с последующим вылеживанием продукта в течение 3-24 часов, а термообработку осуществляют при температуре 170-250°С. Предлагаемый способ получения адсорбента для поглощения паров воды, аммиака, органических веществ с достаточно высоким временем защитного действия в составе ФПК ГДЗК технологически несложный и экономичный. 1 табл.

Способ получения адсорбента, включающий импрегнирование активного угля раствором хлорида кальция и термообработку, отличающийся тем, что активный уголь берут с суммарным объемом пор 0,8-1,2 см3/г, пропитывание ведут в одну стадию в течение 20-60 мин при температуре 60-70°С до содержания 16-25 мас.% хлорида кальция при отношении объема пропиточного раствора к объему пор угля 0,7-0,8 с последующим вылеживанием в течение 3-24 ч и термообработкой при температуре 170-250°С, после чего осуществляют рассев.

| СПОСОБ ПОЛУЧЕНИЯ ОСУШИТЕЛЯ ВОЗДУХА | 1995 |

|

RU2077944C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 1991 |

|

RU2019288C1 |

| Сорбент для поглощения влаги и примесей газов | 1977 |

|

SU700187A1 |

Авторы

Даты

2004-05-20—Публикация

2003-02-05—Подача