Изoбpefeниe относится к области гранулирования порошкообразных материалов, преимущественно, моющих средств.

Известен способ гранулирования порошков, включающий их смешение с легкоплавким компонентом, одновременный нагрев и экструдирование смеси с разделением ее на гранулы 1.

При обработке этим способом моющих средств происходит перегрев материала при выдавливании через рещетки. Применение теплоотнимающих поверхностей делает формующее устройство сложным по конструкции и неудобным в эксплуатации. Из-за перегрева сформованные гранулы требуют более длительного времени образования твердой структуры. Перегретые гранулы моющих средств имеют высокую пластичность, что приводит к слипанию их при охлаждении. Как следствие, резко снижается выход гранул товарного класса.

Известен также способ гранулирования порошкообразных материалов, например, сульфата натрия, включающий смешение порощков с пластифицирующим жидким агентом,до пластификации смеси, выдавливание через фильеру пластифицируемой смеси в виде стержней, разделение стержней на гранулы и термообработку гранул 2. Смещение кристаллических порошков ведут в течение 10 - 30 мин с одновременным,

нагревом до 40 - 90°С; при этих условиях сульфат натрия переходит в пластическое состояние. Однако при указанных режимах обработки из моющих средств невозможно получить высокий выход товарных гранул.

Цель изобретения - получение высокого выхода товарных гранул из моющих средств. Это достигается тем, что смешение моющих порошков в присутствии пластифицирующего агента ведут до коэффициента пенетрации 10- 15 мм и термообработку гранул ведут при 35 - 40°С. Значение коэффициента пенетрации в пределах 10-15 мм поддерживают в смесителе. Отклонение коэффициента пенетрации от указанных пределов приводит к снижению качества готового продукта. При уменьшении коэффициента пенетрации резко возрастают усилия формования, выход гранул товарного класса снижается, увеличивается пылеунос. При увеличении коэффициента пенетрации смеси

УСИЛИЯ формования несколько снижаются, однако при давльнейшей термообработке в апиарате с кипящим слоем происходит комкование слоя, что прйгюдит к нарушению нормального псевдоожижения. В результате этого на выходе из аппарата практически отсутствует товарная фракция продукта.

Пример осуществления способа.

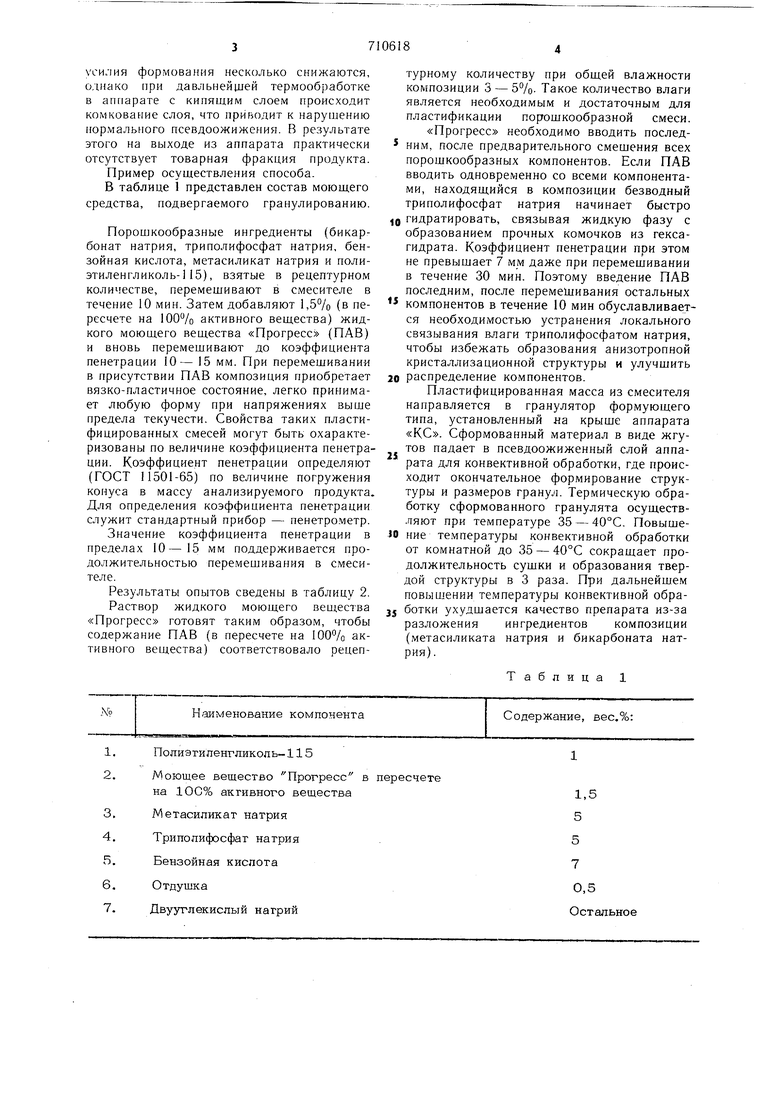

В таблице 1 представлен состав моющего средства, подвергаемого гранулированию.

Порошкообразные ингредиенты (бикарбонат натрия, триполифосфат натрия, бензойная кислота, метасиликат натрия и полиэтиленгликоль-115), взятые в рецептурном количестве, перемешивают в смесителе в течение 10 мин. Затем добавляют 1,5% (в пересчете на 100% активного вещества) жидкого моющего вещества «Прогресс (ПАВ) и вновь перемешивают до коэффициента пенетрации 10- 15 мм. При перемешивании в присутствии ПАВ композиция приобретает вязко-пластичное состояние, легко принимает любую форму при напряжениях выше предела текучести. Свойства таких пластифицированных смесей могут быть охарактеризованы по величине коэффициента пенетрации. Коэффициент пенетрации определяют (ГОСТ 11501-65) по величине погружения конуса в массу анализируемого продукта. Для определения коэффициента пенетрации служит стандартный прибор - пенетрометр.

Значение коэффициента пенетрации в пределах 10-15 мм поддерживается продолжительностью перемешивания в смесителе.

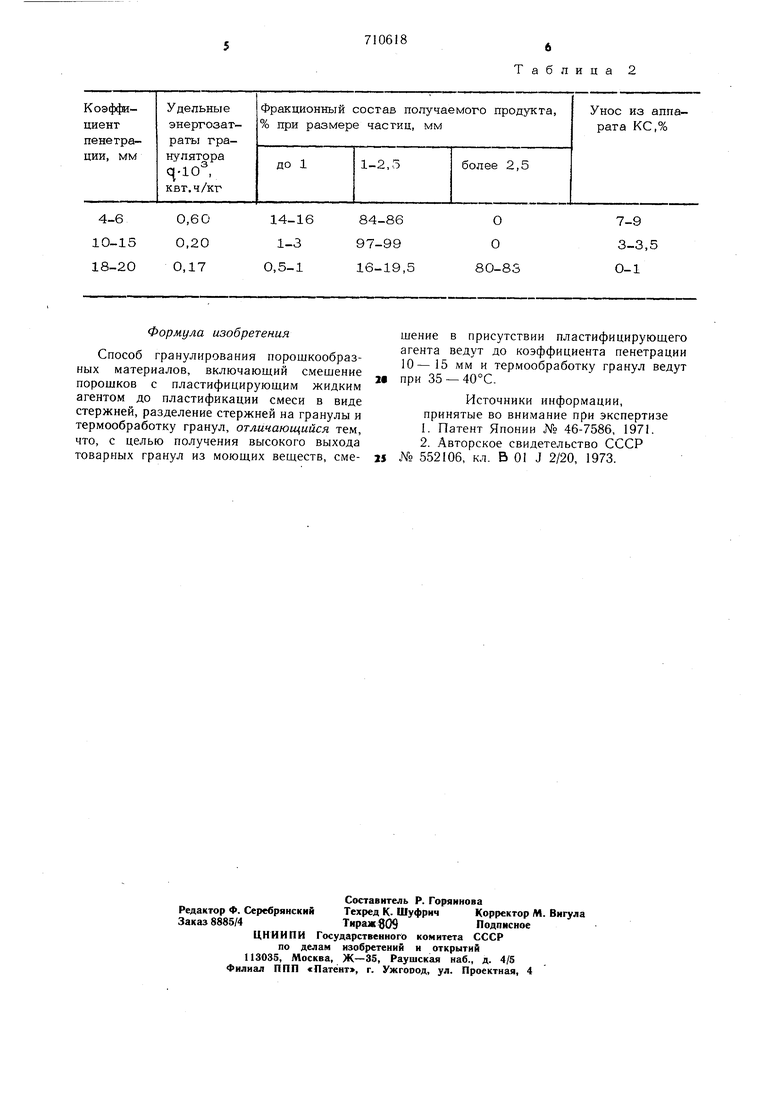

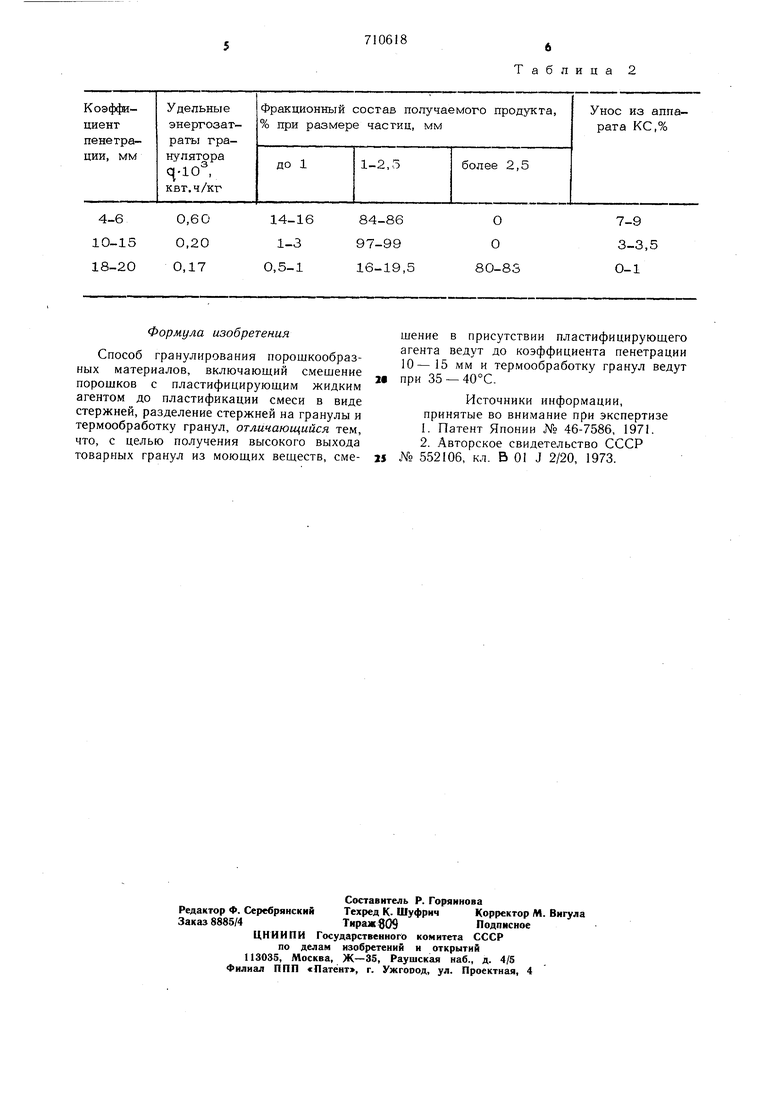

Результаты опытов сведены в таблицу 2.

Раствор жидкого моющего вещества «Прогресс готовят таким образом, чтобы содержание ПАВ (в пересчете на 100% активного вещества) соответствовало рецепНаименование компонента

№

Попиэгипенгликопь-115

Моющее вещество Прогресс в пересчете на 10С% активного вещества

Метасиликат натрия

Триполифосфаг натрия

Бензойная кислота

Отдущка

Двууглекислый нагрий

турному количеству при общей влажности композиции 3 - 5%. Такое количество влаги является необходимым и достаточным для пластификации порошкообразной смеси. «Прогресс необходимо вводить последним, после предварительного смешения всех порошкообразных компонентов. Если ПАВ вводить одновременно со всеми компонентами, находящийся в композиции безводный триполифосфат натрия начинает быстро

O гидратировать, связывая жидкую фазу с образованием прочных комочков из гексагидрата. Коэффициент пенетрации при этом не превышает 7 мм даже при перемешивании в течение 30 мин. Поэтому введение ПАВ последним, после перемешивания остальных компонентов в течение 10 мин обуславливается необходимостью устранения локального связывания влаги триполифосфатом натрия, чтобы избежать образования анизотропной кристаллизационной структуры и улучшить

распределение компонентов.

Пластифицированная масса из смесителя направляется в гранулятор формующего типа, установленный на крыше аппарата «КС. Сформованный материал в виде жгутов падает в псевдоожиженный слой аппарата для конвективной обработки, где происходит окончательное формирование структуры и размеров гранул. Тер.мическую обработку сформованного гранулята осуществ.яяют при температуре 35 - 40°С. Повышение температуры конвективной обработки от комнатной до 35 - 40°С сокращает продолжительность сущки и образования твердой структуры в 3 раза. При дальнейшем повышении температуры конвективной обработки ухудщается качество препарата из-за разложения ингредиентов композиции (метасиликата натрия и бикарбоната натрия).

Таблица 1

Содержание, вес.%:

1,5 5 5 7

0,5 Остальное

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ЧИСТЯЩЕГО СРЕДСТВА | 1992 |

|

RU2035501C1 |

| Способ получения гранулированного синтетического моющего средства | 1981 |

|

SU1122691A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476476C2 |

| Способ получения гранулированного ферментсодержащего моющего средства | 1980 |

|

SU952952A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ МОЮЩЕГО СРЕДСТВА | 2002 |

|

RU2305701C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 1989 |

|

RU2024611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2001 |

|

RU2213770C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2002 |

|

RU2230778C1 |

Формула изобретения

Способ гранулирования порошкообразных материалов, включающий смешение порошков с пластифицирующим жидким агентом до пластификации смеси в виде стержней, разделение стержней на гранулы и термообработку гранул, отличающийся тем, что, с целью получения высокого выхода товарных гранул из моющих веществ, смещение в присутствии пластифицирующего агента ведут до коэффициента пенетрации 10-15 мм и термообработку гранул ведут при 35 -40°С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-01-25—Публикация

1975-09-30—Подача