Изобретение относится к технологии получения гранулированных цеолитных компонентов синтетических моющих средств (CMC) и может найти применение при производстве CMC в химической промышленности.

Широкое применение в производстве CMC находят синтетические цеолиты, которые используются в качестве ионообменников, заменяющих частично или полностью фосфаты в составе синтетических моющих средств.

Однако введение цеолитов в состав CMC сопряжено с определенными трудностями, так как цеолиты представляют собой сильно пылящий порошок с размером частиц 2-8 мкм, что усложняет технологию, ухудшает условия труда и снижает качественные показатели конечного продукта. Согласно ГОСТ 25644-83 стандартными в производстве синтетических моющих средств являются гранулы с размером в пределах 0,2-2,5 мм.

Применение же порошкообразного цеолита, таким образом, полностью исключает возможность приготовления CMC методом сухого смешения сырьевых компонентов, входящих в рецептуру моющих средств.

Известен способ получения гранулированных легкосыпучих компонентов CMC с высоким насыпным весом, содержащих 15-20% оксиэтилированных окисью этилена спиртов С12-С24 или других неионогенных оксиалкилированных ПАВ, 5% анионных ПАВ, 40-80% неорганических наполнителей (триполифосфата натрия, цеолита типа А, метасиликата натрия, соды, сульфата натрия), 0,5-10% полифосфокислот, поликарбоновых кислот, толуолсульфоната натрия, КМЦ, оптического отбеливателя и 10-20% адсорбционной или кристаллизационной среды (заявка ФРГ 3434854, М.кл. C 11 D 11/02, 1986 г.).

Недостатками данного способа является:

1. Содержание экологически вредных соединений фосфора, которые, попадая в природные водоемы, вызывают их отравление (эвтрофикацию).

2. Использование в составе композиции многих видов сырьевых компонентов, что существенно осложняет процесс производства гранулированного продукта.

Известен способ получения гранулированного цеолита - компонента CMC, содержащего карбонаты и цеолиты, который предусматривает:

- приготовление цеолитов типов А или Х в виде порошков путем гидротермальной кристаллизации смесей силиката и алюмината натрия, отделения маточного раствора, промывки и сушки цеолита (средний размер частиц цеолита менее 15 мкм);

- приготовление суспензии, состоящей из 20-60% цеолита, 5-30% соды (карбоната натрия), 5-15% силиката натрия и 25-60% воды, и понижение вязкости этой смеси;

- распылительную сушку полученной смеси с образованием сферических гранул с влажностью 2-16 мас. % и катионообменной способностью (КОС) по СаO 170-190 мг/г продукта;

- смешение полученных гранул с неионогенным ПАВ (Патент США 4406808, кл. 252-91, 1983 г.).

Данный способ имеет недостатки:

1. Возможность получения гранулированного цеолита для CMC методом распылительной сушки водной суспензии сырьевых компонентов только в виде микросферических гранул размером 60-200 мкм, что делает невозможным использование такого продукта при приготовлении CMC путем сухого смешения.

2. Использование цеолита типа Х в качестве сырья для приготовления гранул, который заведомо имеет на 20-30% более низкую КОС по СаО, чем цеолит типа А.

3. Использование цеолитов (сырья) со средним размером частиц менее 15 мкм, т. к. , чем меньше этот размер, тем КОС цеолита выше, и желательно использование порошкообразного цеолита с размером кристаллов не более 4 мкм.

Известен способ получения гранулированного цеолитного наполнителя для синтетических моющих средств (патент РФ 2016846, С 01 В 33/34, 1994, БИ 14), который предусматривает смешение растворов силиката и алюмината натрия при молярном соотношении SiО2/Аl2О3, равном 2,0-2,5; кристаллизацию образовавшегося силикоалюмогидрогеля в цеолит типа А при температуре 60-100oС в течение 0,4-6,0 ч и распылительную сушку суспензии цеолита в маточном растворе с концентрацией: 100-250 г/л цеолита, 55-110 г/л NaOH, 5-30 г/л SiО2 в потоке дымовых газов, содержащих СО2. При этом происходит полная или частичная нейтрализация гидроксида натрия, приводящая к образованию гранулированного цеолитного наполнителя для CMC, содержащего: 50-60% цеолита типа А, 25-30% соды, 2-8% силиката натрия, 2-5% гидроксида натрия и 2-15% воды. Продукт обладает КОС по СаО 190-200 мг/г и фракционным составом 80-200 мкм.

К недостаткам известного способа относится возможность получения цеолитсодержащего компонента CMC только в виде микросферических гранул (80-200 мкм), что делает невозможным их применение при производстве CMC сухим смешением.

Известен способ получения гранулированного синтетического цеолита, используемого в составах CMC (А.С. СССР 1159885, С 01 В 33/28, 1985, БИ 21). Способ предусматривает напыление жидкой среды на порошкообразный цеолит при перемешивании с помощью пневматической форсунки в аппарате виброкипящего слоя. В качестве жидкой среды используют водную суспензию цеолита со связующим при соотношении твердой и жидкой фаз, равном (0,2-1,0):1. В качестве связующего используют водные растворы поверхностно-активных веществ (ПАВ). Получают гранулированный цеолит со связующим с размером частиц 0,2-2,5 мм.

Известный способ имеет недостатки:

1. Сложность и многостадийность технологии получения гранул, связанной с необходимостью приготовления и использования только водных суспензий цеолита и ПАВ в качестве связующего.

2. Высокие энергозатраты, т. к. напыление происходит при соотношении (0,2-1,0):1 между твердой и жидкой фазами.

3. Невозможность получить гранулы, содержащие не более 15% воды (влажность), т.к. способом не предусмотрена сушка гранул при температуре выше 100oС. Как следствие, готовый продукт комкуется и теряет сыпучесть в процессе хранения и транспортировки, что делает невозможным его применение при производстве CMC сухим смешением и существенно затрудняет его использование при выпуске CMC "башенным" способом (через репульпацию и последующую распылительную сушку).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является "Способ получения гранулированного синтетического цеолита" (SU 1156726 А, 23.05.1985), который и выбран за прототип.

Согласно данному способу цеолит с влажностью 20-40% смешивают со связующим - порошкообразной карбоксиметилцеллюлозой (КМЦ), взятой в количестве 0,5-5,0 мас.% в расчете на сухой цеолит и имеющей размер частиц не более 1,5 мм. Смесь экструдируют через решетку шнекового гранулятора, а полученные гранулы диаметром 4,5 мм и длиной 6-9 мм сушат в аппарате кипящего слоя при 80oС и числе псевдосжижения 0,8-1,2. Получают гранулированный цеолит со связующим с остаточной влажностью 5% и механической прочностью 7-10 кгс/см2 (0,07-0,1 кгс/мм2).

Данный способ имеет недостатки:

1. Использование связующего в количестве 0,5-5,0 мас.% в расчете на сухой цеолит не обеспечивает гранулам цеолита со связующим необходимой механической прочности. Гранулы разрушаются до фракции менее 0,2 мм при хранении и транспортировке.

2. Использование связующего в количестве 0,5-5 мас.% в расчете на сухой цеолит не позволяет говорить о его гранулированном продукте, как о комплексном соединении, включающем в свой состав цеолит и КМЦ в необходимом для производства CMC соотношении. В рецептурах CMC цеолит составляет 10-15 мас. %, а желательное содержание КМЦ около 1 мас.%. При введении гранулированного цеолита, получаемого по известному способу, если в составе CMC 10-15 мас.% цеолита, то содержание КМЦ всего (0,05-0,5)-(0,075-0,75). Таким образом, необходим ввод КМЦ в виде отдельного вида сырья непосредственно в CMC.

3. Гранулы цеолита со связующим диаметром 4,5 мм и длиной 6-9 мм не могут быть использованы для получения CMC сухим смешением, равно как и пыль (фракция <0,2 мм.), образовавшаяся при хранении и транспортировке. Как уже отмечалось, необходим размер частиц гранулированного цеолита 0,2-2,5 мм.

4. В качестве связующего предусмотрено использование только порошкообразной КМЦ, что усложняет процесс смешения с цеолитом и приводит к неоднородности гранул и, как следствие, может приводить при столь малом количестве связующего 0,5-5,0% к механическому их разрушению.

5. Сушка в аппарате кипящего слоя экструдированных гранул приводит к образованию микротрещин на гранулах и снижению их механической прочности.

Целью предлагаемого изобретения является разработка способа получения гранулированного синтетического цеолитсодержащего компонента CMC с улучшенными показателями качества в части гранулометрического состава (0,2-2,5 мм), механической прочности гранул 0,6-0,8 кг/мм2 (60-80 кг/см2), высокой КОС по СаО, обладающего сбалансированным комплексным составом (цеолит+КМЦ), т. е. такого компонента CMC, который может использоваться при производстве моющих средств методом сухого смешения сырьевых компонентов.

Поставленная цель достигается тем, что высокодисперсный цеолит типа А (преимущественный размер кристаллов 1-3 мкм) смешивают с карбоксиметилцеллюлозой, взятой в виде сухого порошка с размером частиц <1,5 мм, или водного раствора в количестве 5-10 мас.%, в пересчете на сухой цеолит. Смесь экструдируют, гранулы диаметром 4 мм и длиной 5-8 мм высушивают в ленточной сушилке, дробят до получения фракции 0,2-2,5 мм и классифицируют. После классификации фракцию крошки размером менее 0,2 мм вновь направляют на смешение со связующим.

Сопоставительный анализ предлагаемого способа с прототипом позволяет сделать вывод о том, что заявляемый способ отличается от известного смешением высокодисперсного (преимущественный размер кристаллов 1-3 мкм) цеолита, именно типа А, с карбоксиметилцеллюлозой, взятой в количестве 5-10 мас.%, считая на сухой цеолит. Причем КМЦ используют либо в виде сухого порошка (как в прототипе), либо в виде водного раствора. Отличие заключается также в сушке экструдированных гранул, которую осуществляют в ленточной сушилке при температуре 130-180oС. И, наконец, высушенные гранулы дробят и классифицируют для получения фракции 0,2-2,5 мм, а более мелкую фракцию, образующуюся при дроблении, вновь направляют на смешение со связующим.

Указанные приемы позволяют заключить, что заявляемое техническое решение соответствует критерию "Новизна".

Анализ известных способов получения синтетических гранулированных цеолитов и цеолитсодержащих наполнителей CMC показал, что смешение цеолита с КМЦ, экструдирование смеси с получением черенковых гранул и последующей их сушкой известно. Однако только факт смешения высокодисперсного (преимущественный размер кристаллов 1-3 мкм) цеолита, именно типа А, с КМЦ, взятой в количестве 5-10 мас.%, считая на сухой цеолит, позволяет после сушки в ленточной сушилке при температуре 130-180oС получить механически прочные гранулы синтетического компонента CMC. Причем такого компонента CMC, который обладает сбалансированным (оптимальным) химическим (соотношение цеолит/ПАВ) составом для использования в рецептурах моющих средств.

Использование связующего в виде водного раствора КМЦ позволяет обеспечить высокую степень однородности экструдируемой смеси и, как следствие, высокую прочность гранул. Только новые операции дробления и последующей классификации гранул приводят к получению размера частиц (0,2-2,5 мм) необходимого для обеспечения возможности применения компонента CMC в процесс производства моющих средств методом сухого смешения сырьевых компонентов. Использование фракции менее 0,2 мм, образующейся при дроблении, вновь при получении компонента CMC позволила создать замкнутую, безотходную, экологически безопасную схему производства.

Сущность предлагаемого изобретения заключается в следующем.

Смешивают высокодисперсный (преимущественно размер кристаллов 1-3 мкм) цеолит типа А (влажность 20-40%) с КМЦ, взятой в виде сухого порошка (частицы размером ≤1,5 мм) или водного раствора, в количестве 5-10% от общей массы сухого цеолита с КМЦ. Смешение проводят до образования однородной пасты. Пасту экструдируют через фильеру шнекового гранулятора. Полученные экструдаты - черенки диаметром 4 мм и длиной 5-8 мм высушивают в ленточной сушилке при температуре 130-180oС в паровоздушной среде. Получают механически прочные 0,6-0,8 кг/мм2 (60-80 кг/см2) гранулы, содержащие 90-95/10-5 мас. % цеолита типа А и КМЦ, в пересчете на сухое вещество соответственно. Гранулы дробят до получения фракции 0,2-2,5мм и классифицируют отсевом. Фракция менее 0,2 мм вновь направляют на смешение со связующим. Товарный гранулированный синтетический цеолитсодержащий компонент CMC обладает высокой КОС по СаО 170-200 мг/г, высокой сыпучестью, не пылит, не разрушается при транспортировке и хранении и используется в производстве CMC методом сухого смешения.

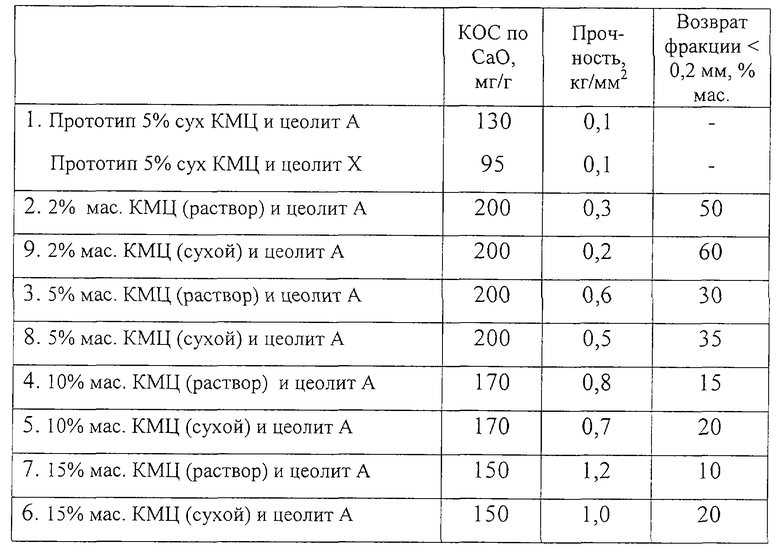

Примеры приведены в таблице.

Снижение ввода связующего менее 5 мас.% вызывает ухудшение прочности гранул, увеличение количества фракции менее 0,2 мм после дробления и ухудшение условий хранения, транспортировки и ввода в состав CMC.

Увеличение ввода связующего сверх 10 мас.% снижает КОС по СаО и придает гранулам неоптимальный состав (цеолит/КМЦ).

Использование любого другого типа цеолита вместо цеолита типа А, причем даже обладающего высокой дисперсностью (преимущественный размер кристаллов 1-3 мкм) снижает минимум на 15-20% КОС по СаО готового продукта.

Температурный режим 130-180oС сушки в паровоздушной смеси в ленточной сушилке обусловлен условиями работы реальных сушилок, необходимостью придания гранулам влажности 5-10% и недопущением горения КМЦ в процессе сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2002 |

|

RU2230778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2002 |

|

RU2230779C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА МОРДЕНИТ | 1999 |

|

RU2160228C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ДИМЕРОВ α-МЕТИЛСТИРОЛА | 2001 |

|

RU2189963C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ДИМЕРОВ α-МЕТИЛСТИРОЛА | 2001 |

|

RU2189964C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ДИМЕРОВ α-МЕТИЛСТИРОЛА | 2001 |

|

RU2200142C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ДИМЕРОВ АЛЬФА-МЕТИЛСТИРОЛА | 2003 |

|

RU2239623C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЦЕОЛИТА В КАЧЕСТВЕ КОМПОНЕНТА СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ | 2015 |

|

RU2615506C1 |

Изобретение относится к технологии получения гранулированных цеолитных компонентов синтетических моющих средств (CMC) и может найти применение при производстве CMC в химической промышленности. Способ получения гранулированного синтетического цеолитсодержащего компонента CMC включает смешение высокодисперсного цеолита типа А с размером кристаллов 1-3 мкм и влажностью 20-40% со связующим - карбоксиметилцеллюлозой, которую используют в виде сухого порошка или водного раствора в количестве 5-10 мас.% в пересчете на сухой цеолит, экструдирование смеси, сушку полученных гранул на ленточной сушилке при 130-180oС, дробление гранул до получения фракционного состава крошки 0,2-2,5 мм и их классификацию, причем фракцию крошки размером менее 0,2 мм вновь направляют на смешение со связующим. Технический результат - повышенная механическая прочность гранул, их высокая катионообменная способность по СаО, сыпучесть и непыльность. 1 табл.

Способ получения гранулированного синтетического цеолитсодержащего компонента синтетических моющих средств (CMC), включающий смешение цеолита с влажностью 20-40% со связующим - карбоксиметилцеллюлозой (КМЦ), экструдирование смеси и сушку гранул, отличающийся тем, что на смешение подают высокодисперсный цеолит типа А с размером кристаллов 1-3 мкм, а карбоксиметилцеллюлозу используют в виде сухого порошка или водного раствора в количестве 5-10 маc. % в пересчете на сухой цеолит, гранулы сушат на ленточной сушилке при 130-180oС, дробят до получения фракционного состава крошки 0,2-2,5 мм, классифицируют, после чего крошку гранулированного цеолитсодержащего компонента CMC размером менее 0,2 мм вновь подают на смешение со связующим.

| Способ получения гранулированного синтетического цеолита | 1983 |

|

SU1156726A1 |

| Способ получения гранулированного синтетического цеолита | 1982 |

|

SU1159885A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ ДЛЯ СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ | 1996 |

|

RU2106401C1 |

| Способ получения гранулированного цеолитного наполнителя для синтетических моющих средств | 1989 |

|

SU1731799A1 |

| US 4231887 А, 04.11.1980. | |||

Авторы

Даты

2003-10-10—Публикация

2001-11-08—Подача