1

Изобретение относится к металлургии, a именно к автоматизации кислородно-конверторного процесса.

Известен способ автоматического управления процессом продувки в конверторе, основанный на использовании информации о начальных и заданных условиях продувки, причем с целью повышения выхода годного литья измеряют давление газов под куполом камина, температуру факела - на выходе из горловины конвертора и путем обработки этой информации в счетно-решающем устройстве определяют скорости выгорания углерода, роста температуры, выгорания железа и дожигания СО и COg. По количеству FeO в шлаке управляют положением фурмы, по коэффициенту использования кислорода - расходом дутья, a по скорости роста температуры и выгорания углерода - количеством охлаждаюш,их материалов, подаваемых в конвертор, причем после последней добавки эту же функцию выполняют путем изменения расстояния сопла фурмы от уровня спокойного металла 1.

Недостатком известного способа является невысокая точность управления процессом вследствие нестационарности во временн связи между давлением газов под куполом камина и скоростью окисЛения углерода в саине конвертора, что вызывается, например, нестационарностью во времени

тяги газоотводящего тракта.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ управления кислородно-конверторным процессом без дожигания отходящих газов, основанный на измененин положения фурмы и расхода кислорода в зависимости от содержания в отходящих газах двуокиси углерода и расхода продуктов горения, причем степень использования поступающего в ванну кислорода определяется по теплопроводности продуктов горения 2.

Недостаток этого способа заключается в низкой точности управления, связанной с большой погрешностью определения расхода продуктов горения.

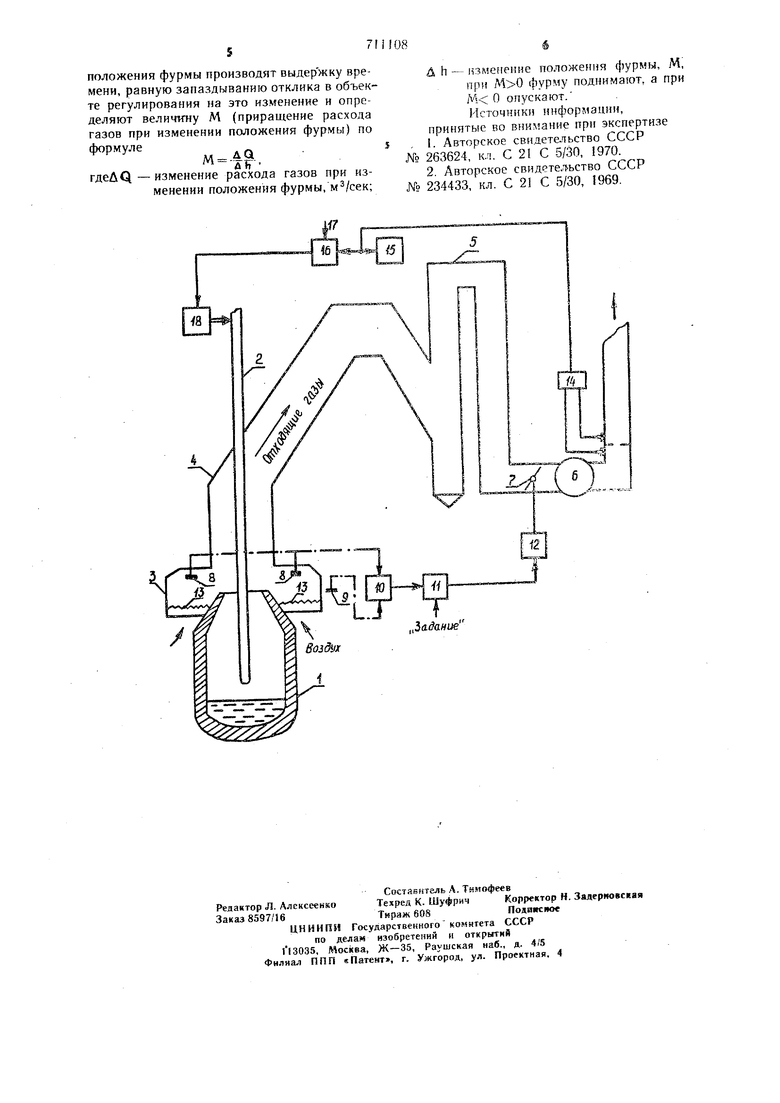

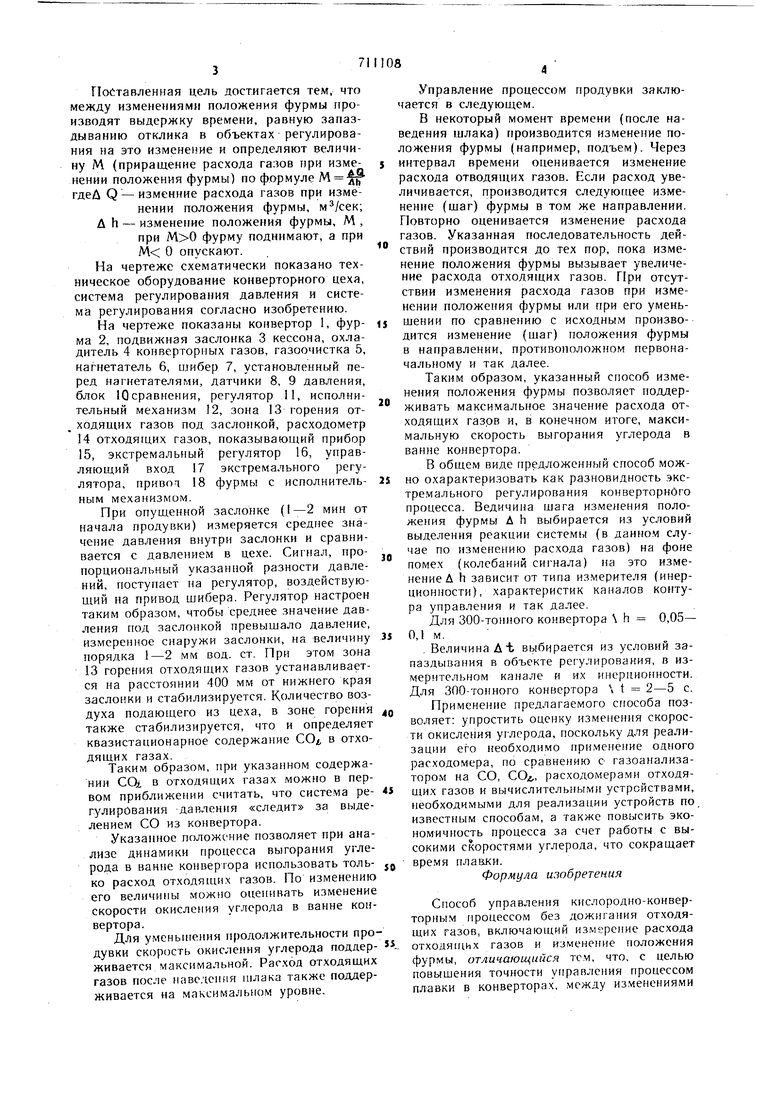

Цель изобретения - повышение точнос. ти управления процессом плавки в конверторе. Поставленная цель достигается тем, что между изменениями положения фурмы производят выдержку времени, равную запаздыванию отклика в объектах регулирования на это изменение и определяют величину М (приращение расхода газов нри изменении положения фурмы) по формуле М гдеД Q - изменние расхода газов при изменении положения фурмы, м /сек; Д h - изменение положения фурмы, М , при фурму поднимают, а при М О опускают. На чертеже схематически показано техническое оборудование конверторного цеха, система регулирования давления и система регулирования согласно изобретению. На чертеже показаны конвертор 1, фурма 2, подвижная заслонка 3 кессона, охладитель 4 конверторных газов, газоочистка 5, нагнетатель 6, шибер 7, установленный перед нагнетателями, датчики 8, 9 давления, блок 1Qсравнения, регулятор 11, исполнительный механизм 12, зона 13 горения от, ходящих газов под заслонкой, расходометр 14 ОТХОДЯ1ЦИХ газов, показывающий прибор 15, экстремальный регулятор 16, управляющий вход 17 экстремального регулятора, привт 18 фурмы с исполнительным механизмом. При опущенной заслонке (-2 мин от начала продувки) измеряется среднее значение давления внутри заслонки и сравнивается с давлением в цехе. Сигнал, пропорциональный указанной разности давлений, поступает на регулятор, воздействующий на привод щибера. Регулятор настроен таким образом, чтобы среднее значение давления под заслонкой превышало давление, измеренное снаружи заслонки, на величину порядка 1-2 мм вод. ст. При этом зона 13 горения отходящих газов устанавливается на расстоянии 400 мм от нижнего края засло ки и стабилизируется. Количество воздуха подающего из цеха, в зоне горения также стабилизируется, что и определяет квазистационарное содержание СО в отходящих газах. Таким образом, при указанном содержании CQi в ОТХОДЯН1ИХ газах можно в первом приближении считать, что система регулирования давления «следит за выделением СО из конвертора. Указанное положение позволяет при анализе динамики процесса выгорания углерода в ванне конвергора использовать только расход отходящих газов. По изменению его величины можно оценивать изменение скорости окисления углерода в ванне конвертора. Для уменынения продолжительности продувки скорость окисления углерода поддерживается максимальной. Расход отходящих газов после навс.ченяя шлака также поддерживается на максимальном уровне. Управление процессом продувки заключается в следующем. В некоторый момент времени (после наведения шлака) производится изменение поожения фурмы (например, подъем). Через интервал времени оценивается изменение расхода отводящих газов. Если расход увеичивается, производится следующее изменение (щаг) фурмы в том же направлении. Повторно оценивается изменение расхода газов. Указанная последовательность действий производится до тех пор, пока изменение положения фурмы вызывает увеличение расхода отходящих газов. При отсутствии изменения расхода газов при изменении положения фурмы или при его уменьшении по сравнению с исходным производится изменение (шаг) положения фурмы в направлении, противоположном первоначальному и так далее. Таким образом, указанный способ изменения положения фурмы позволяет по.адерживать максимальное значение расхода отходящих газов и, в конечном итоге, максимальную скорость выгорания углерода в ванне конвертора. В общем виде предложенный способ можно охарактеризовать как разновидность экстре.мального регулирования конверторного процесса. Ведичина щага изменения положения фурмы Л h выбирается из условий выделения реакции системы (в данном случае по изменению расхода газов) на фоне помех (колебаний сигнала) на это изменение Д h зависит от типа измерителя (инерционности), характеристик каналов контура управления и так далее. Для 300-тонмого конвертора h 0,05- 0,1 М. . Величина ДЬ вь1бирается из условий запаздывания в объекте регулирования, в измерительном канале и их инерционности. Для 300-тонного конвертора t 2-5 с. Применение предлагаемого способа позволяет: упростить оценку изменения скорости окисления углерода, поскольку для реализации его необходимо применение одного расходомера, по сравнению с газоанализатором на СО, COi, расходомерами отходящих газов и вычислительными устройствами, необходимыми для реализации устройств по известным способам, а также повысить экономичность процесса за счет работы с высокими скоростями углерода, что сокращает время плавки. Формула изобретения Способ управления кислородно-конверторным процессом без дожигания отходящих газов, включающий измерение расхода отходящих газов и изменение пov oжeния фурмы, отличающийся тем, что, с целью повышения точности управления процессом плавки в конверторах, между изменениями

положения фурмы производят выдержку времени, равную запаздыванию отклика в объекте регулирования на это изменение и определяют величину М (приращение расхода газов при изменении положения фурмы) по формуле

М -||,

r4eAQ - изменение расхода газов при изменении положения фурмы, м /сек;

h - изменение положения фурмы, М, при фурму поднимают, а при М О опускают. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 263624, кл. С 21 С 5/30, 1970.

2 Авторское свидрте.т.ьство СССР 234433, кл. С 21 С 5/30, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления отводом конверторных газов без дожигания | 1979 |

|

SU872565A1 |

| Способ автоматического управления операциями отвода конверторных газов без дожигания | 1981 |

|

SU981377A1 |

| Способ управления отводом конверторных газов без дожигания | 1988 |

|

SU1560562A1 |

| Система управления отводом конверторных газов без дожигания | 1987 |

|

SU1516494A1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Способ управления отводом конверторных газов без дожигания | 1982 |

|

SU1082833A1 |

| Способ регулирования давления под подвижной частью кессона конвертера | 1982 |

|

SU1018978A1 |

| Система управления конверторной плавкой | 1982 |

|

SU1046290A1 |

| Способ производства стали | 1979 |

|

SU844634A1 |

| Устройство для контроля технологических параметров кислородно-конверторного процесса | 1984 |

|

SU1188210A1 |

Авторы

Даты

1980-01-25—Публикация

1976-08-20—Подача