2. Система по п. 1, о т л и ч а Ющ а я с я тем, что блок управления положением фурмы содержит задатчйк программного изменения положения фурмы, последовательно соединенные задатчйк величины скачкообразного изменения положения фурмы, ключ и сумматор, к второму входу которого подсоединен выход задатчика программного изменения положения фурмы, последовательно соединенные реле времени и (Логический эле1чент ИЛИ, выход которого подсоединен к входу управления ключа, а второй вход - к выходу четвертого элемента сравнения, дри этом вход реле времени подсоединен к выходу второго элемента сравнения.

3, Система по п. 1, отлмч аю. щ а я с я тем, что блок управления расходом дутья содержит задатчик программного изменения расхода кислорода, инвертор, последовательно сосоединенные ключ, переключатель, усилитель, интегратор и сумматор, второй ВХ9Д которого подсоединен к выходу задатчика программного изменения расхода кислорода, вход управления ключа подсоединен к выходу первого логического элемента И, вход управления переключателя подсоединен к выходу второго логического элемента И, второй выход переключателя подсоединен к .инвертору, выход которого подсоединен к входу усилителя, а вход ключа подсоединен к выходу дифференциатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля окислен-НОСТи шлАКА B KOHBEPTEPE | 1978 |

|

SU800203A1 |

| Способ управления конверторной плавкой | 1978 |

|

SU775140A1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Устройство для прогнозирования выбросов металла и шлака из конвертора | 1977 |

|

SU742466A1 |

| Устройство для определения момента повалки конвертора | 1981 |

|

SU977503A1 |

| Способ управления режимом шлакообразования в ванне конвертера и устройство для его осуществления | 1977 |

|

SU870441A1 |

| Устройство для прогнозирования выбросов металла и шлака из конвертера | 1977 |

|

SU767214A1 |

| Способ управления конвертерной плавкой | 1983 |

|

SU1126609A1 |

| Устройство для контроля технологических параметров кислородно-конверторного процесса | 1984 |

|

SU1188210A1 |

| Способ управления кислородно-конверторным процессом | 1976 |

|

SU711108A1 |

1. СИСТЕМА УПРАВЛЕНИЯ КОНВЕРТОРНОЙ ПЛАВКОЙ, содержащая блок регистрации падения напряжения на участке измерительной цепи земля фурма конвертора, отличающаяся тем, что, с целью повышения выхода готового продукта за счет прогнозирования выбросов в кислородно-конверторном процессе и своевременного принятия управляющих воздействий, она дополнитель.но содержит блок контроля содержания кислорода в шлаке, дифференциатор, интегратор, четыре эл-eNJeHTa сравнения, два логических И, блок управления положением фурмы .и блок управл ения расходом дутья, при этом выход блока регистрации падения напряжения через дифференциатор подсоединен к входу первого элемента сравнения,через интегратор - к входу второго элемента сравнения и непосредственно к входу третьего элемента сравнения, выход блока контроля содержания кислорода в шлаке подсоединен к входу четвертого элемента сравнения, входы первого элемента И подключены соот- д ветственно к выходам первого, второ-S го и четвертого элементов сравнения, . входы второго элемента И подсоединень (// соответственно к выходам второго и третьего элементов сравнения, входы блока управления положением фурмы подсоединены соответственно к выходам второго и четвертого элементов срав.нения, а входы блока управления расходом дутья соответственно к выходам дифференциатора и логических- элементов И. ND Э уУ

1

Изобретение относится к черной металлургии, а именно к автоматизации конверторной плавки.

Известна система управления конверторной плавкой, включающая блок контроля расхода кислорода, устройство определения скорости окисления углерода или коэффициента распределения кислорода по результатам контроля расхода и химического анализа отходящих газов, блок сравнения рассчитанных параметров с эталонными и блок расчета текущего расхода кислорода 1 ,

Недостатком этой системы является низкая точность прогнозирования выбросов шлака и металла из конвертора. Возможность появления выбросов фиксируется в момент превьзшения текущей скоростью обезуглероживания или коэффициентом распределения кислорода эталонного значения. В этом случае принимаются управляющие воздействия, направленные на их ликвидацию. Однако условия зарождения выбросов определяются не только скоростью выгорания у-глерода, а в большей степени зависят от состояния шлакометаллической .эмульсии в агрегате (окисяенность шлака, уровень ; шлака и т,д, ), Кроме того, пapa лeтpы отходящих газов измеряются с запаздыванием (15-40 с ) из-за удаленности точки отбора пробы и с большой погрешностью, вносимою подсосами воздуха и дачей сыпучих материалов, что снижает эффективность принимаемых управлятацих воздействий.

Наиболее близким к изобретению по технической сущности и достигае. мому результату является устройство, реализующее известный способ контроля переокисленности шлака по ходу продувки металла в конверторе,

заключающийся в -определении переокисленности шлака по отрицательной разности потенциалов, возникающей

, на участке измерительной цепи земля -

.фурма конвертора.

Устройство, реализующее способ, 0 содержит электрод, опускаемый в шлакометаллическую эмульсию, и вторичный прибор, входная клемма которого подключена к электроду, и нулевая к заземленному корпусу агрегата, В 5 качестве электрода используется фурма -агрегата. При допустимой окисленности шлака на фурме возникает потенциал положительный относительно корпуса агрегата, В случае переокисленности шлака по ходу продувки потенциал на фурме изменяет полярность на отрицательную 2J.

Однако появление отрицательного потенциала не всегда сопровождается

выбросами, так, например, при заметалливании фурмы наблюдается смена полярности, не зависящая от состояния шлакометаллической эмульсии. В этом cлsчae принимаемые управляющие

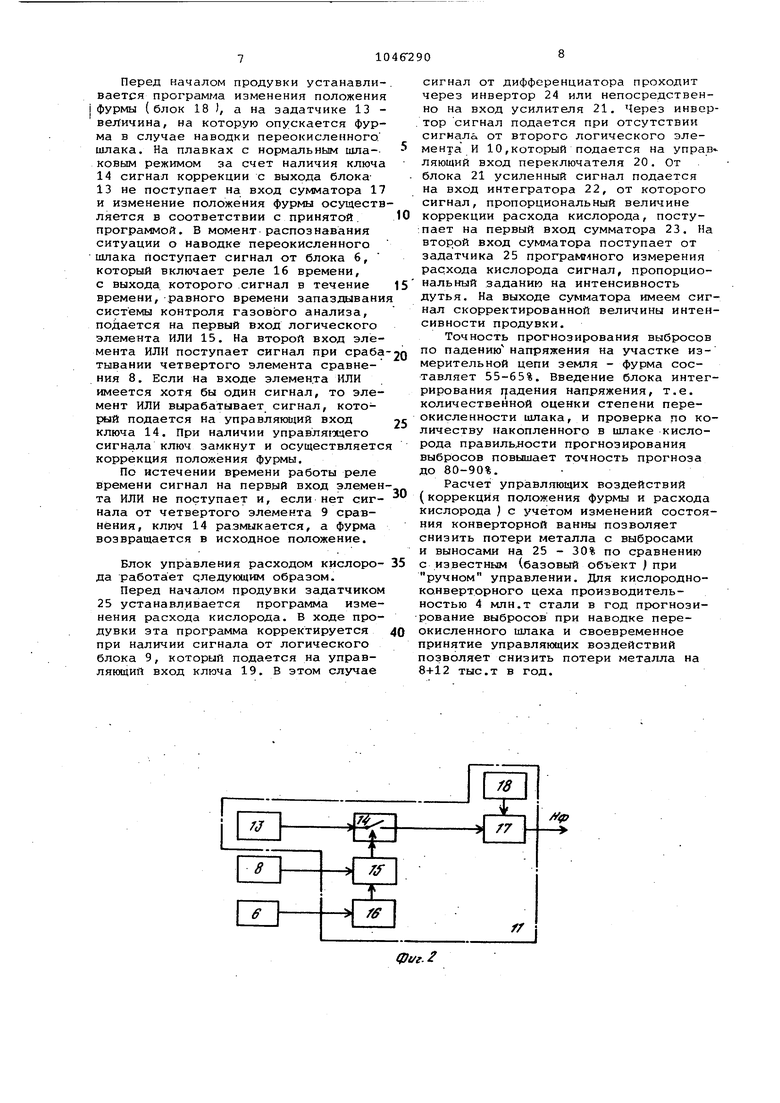

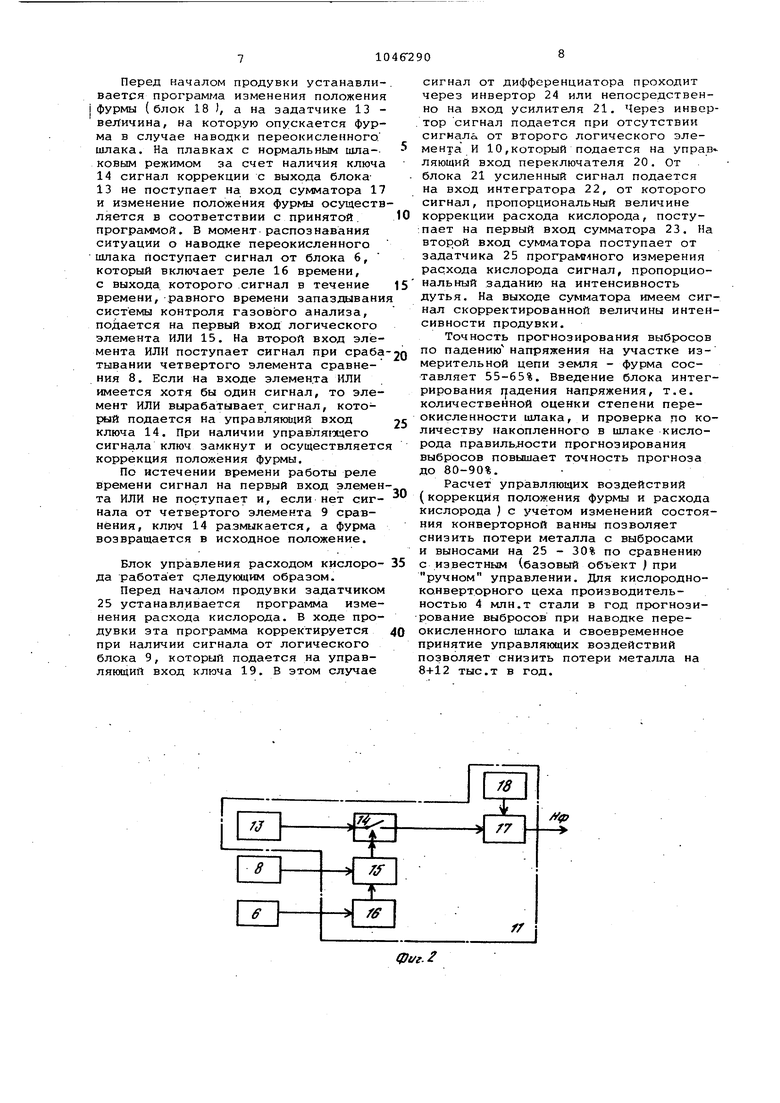

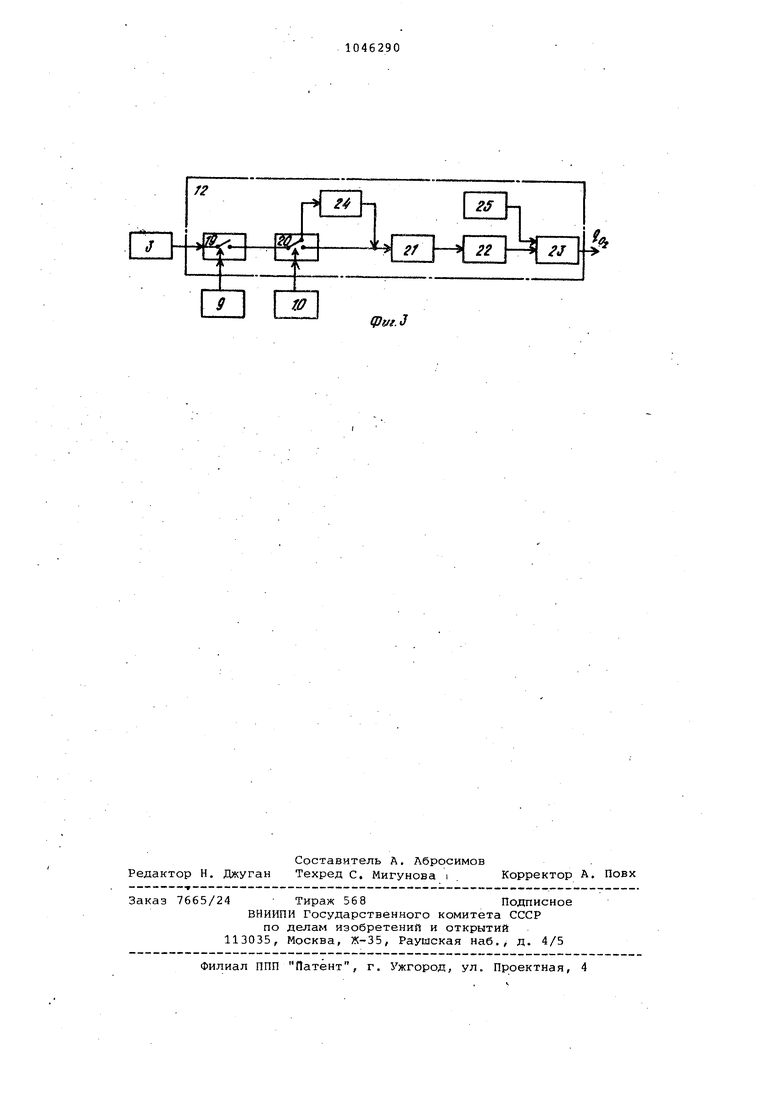

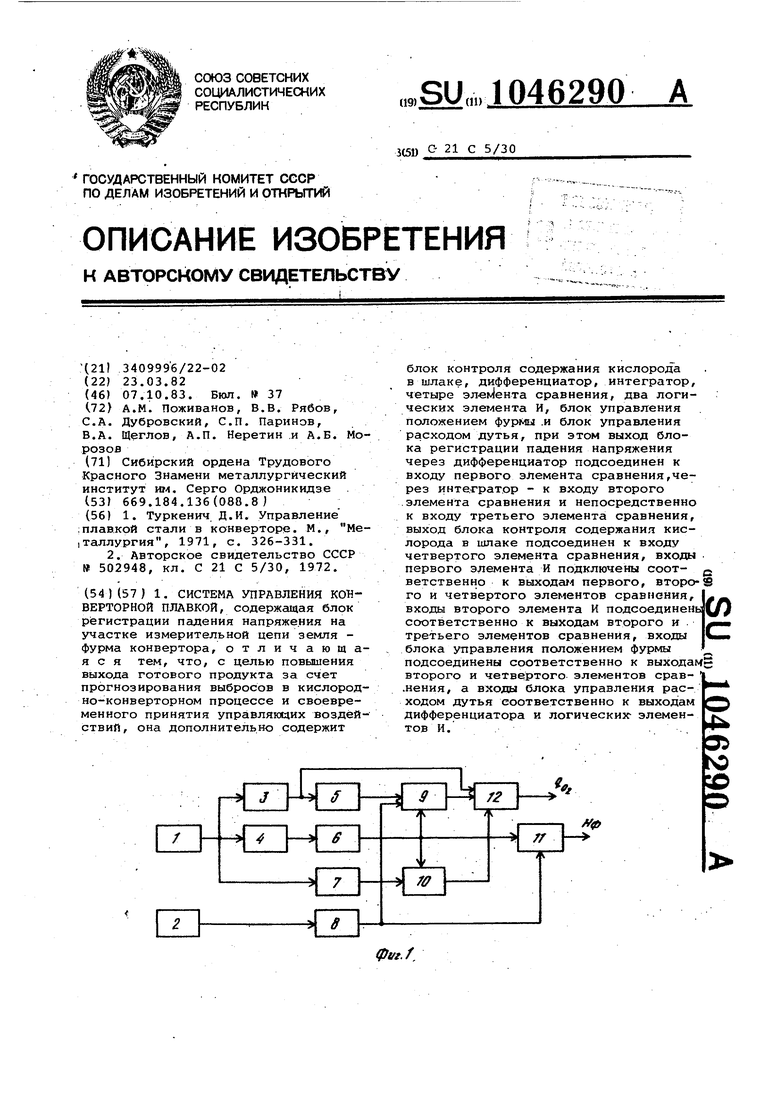

воздействия приводят к сворачиванию шлака и,как следствие, к потерям металла и выбросам. Невозможность расчета управляющих воздействий (изменение положения и интенсивности продувки ) в зависимостиот изменения состояния конверторной ванны часто приводит к тому, что принимаемые управляющие воздействия (в основном, изменение положения Фурмы / оказываются недостаточными, т.е. не ликвидируют полностью выбросы. Целью изобретения является повышение выхода готового продукта за счет прогнозирования выбросов в кис лородно-конверторном процессе и своевременного принятия управляющих воздействий, Поставл,енная цель достигается тем, что cиcтe a управления конверторной плавкой, включающая блок регистрации падения напряжения на. участке измерительной цепи, земля .фурма конвертора, дополнительно содержит блок контроля содержания кис лорода в шлаке, дифференциатор, интегратор, четыре элемента сравнения два логических элемента И, блок управления положением фурмы и блок управления расходом дутья, при этом выход блока регистрации падения напряжения через дифференциатор подсо динен к входу первого элемента сравнения,через интегратор - к вход второго элемента сравнения .и непосредственно - к входу третьего элемента сравнения, выход блока контро ля содержания кислорода в шлаке подсоединен к входу четвертого элемента, сравнения, входы первого элемента И подключены соответственно к выходам первого, второго и четвер того элементов сравнения, входы вто рого элемента И подсоединены соотве ственно к выходам второго и третьего элементов сравнения, входы блока управления положением подсоединены соответственно к выхода ) вто рого и четвертого элементов сравнения, а входы блока управления расходом дутья соответственно к выходам дифференциатора и логических элементов И. Причем блок управления положением фурмы содержит задатчик программного изме.ненид положения фурмы, последовательно соединенные эадатчик величи ны скачкообразного изменения положения фурмы, ключ и сумматор, к второ му входу которого подсоединен выход задатчика программного изменения положения фурмы, последовательно соединенные реле времени и логический элемент ИЛИ, выход которого подсоединен к входу управления ключа, а второй вход - к выходу четвертого элемента Сравнения, при этом вход реле времени подсоединен к выходу втоЕЮГо элемента сравнения. Кроме того, блок управления расходом дутья содержит эадатчик программного изменения расхода кислорода инвертор, последовательно соединенные ключ, переключатель, усилитель, интегратор и сумматор, втррой вход которого подсоединен к выходу задатчика программного изменения расхода кислорода, вход управления ключа подсоединен к выходу первого логичес кого элемента И, вход управления переключателя подсоединен к выходу второго логического элемента Н, второй выход переключателя подсоединен, к инвертору, выход которого подсоединен к .входу усилителя, а вход ключа подсоединен к выходу дифференциатору. На фиг.1 изображена функциональная схема предлагаемой системы управления конверторной плавкой; на фиг.2 функциональная схема блока управления положения фурмы/ на фиг,3 - функциональная схема управления расходом кислорода. Система содержит блок 1 регистрации падения напряжения на участке измерительной цепи земля - фурма конвертора, блок 2 контроля содержания кислорода в шлаке, дифференциатор 3, интегратор 4, четыре элемента 5 - 8 сравнения, два логических элемента И 9 и 10, блок 11 управл-ения положением фурмы и блок 12 управления рас- ходом дутья. Блок 11 управления положением фурмы содержит задатчик величины скачкообразного изменения положения фурмы 13, ключ 14, логический элемент ИЛИ 15, реле 16 времени, сумматор 17 и задатчик 18 программного изменения положения фурмы. Блок 12 управления расходом дутья содержит ключ 19, переключатель 20, усилитель 21, интегратор 22, сумматор.23, инвертор 24 и задатчик 25 программного .изменения расхода. На фиг.1 - 3 з:начения текущего расхода кислорода и положения фурглы. обозначены Нф соответственно. При наведении шлака в КИСЛОРОДНОМ конверторе на участке измерительной цепи земля - создается падение напряжения (сигнал ЭДС ), изменение которого характеризует динамику шлакового режима. Уход сигнала ЭДС в отрицательную область свидетельствует о накоплении кислорода в ванне, а интегрирование его позволяет оценить величину переокисленности шлака. Скорость накопления кислорода в шлаке может быть уменьшена за счет повышения жесткости продувки опусканием фурмы на определенную величину относительно программного уровня. Опускание фурмы должно осуществляться с момента достижения интегралом критического значения (0,lmV. мин/т), при меньших значениях интеграла опасность выбросов отсутствует. Однако проведенными исследованиями на конверторах различной емкости было установлено, что опускание фурмы в момент достижения величиной интеграла отрицательной . ЭДС критического значения не и ключает возникновение выбросов, так как наблюдаемое при этом перераспределение кислорода дутья между шлаком и металлом недостаточно для снижения количества кислорода в шлаке. Выброс .наблюдаются в период подъема скорости обезуглероживания, начало которого совпадает с моментом равенства нулю-производной сигнала ЭДС.С этого момента осуществляется снижение расхода дутья с целью понижения скорости обезуглероживания. Причем это снижение происходит с учетом интенсивности потребления накопленного в шлаке кислорода,которая характеризуется скоростью выхода сигнала ЭДС из отрицательной области После выхода сигнала ЭДСиз отрицательной области пропорционально скорости Нарастания сигнала ЭДС восстанавливается расход дутья. В ряде случаев уход сигна/ia ЭДС в отрицательную область может быть вызван причинами, не, связанными с на водкой .переокисленного шлака. Так, например, это явление наблюдается .при чрезмерном ошлаковывании фурмы. Несвоевременность распознавания это го факта и нанесение управляющих воздействий приводит к свариванию шлака и как следствие к .снижению качества металла и уменьшению произ водительности агрегата за счет потерь металла с выносами. Для подтверждения НсШичия переокисленного шлака, оперативное распознавание ко торого выполняется по сигналу ЭДС, дополнительно определяется количест во накопленного в ванне конвертора кислорода по результатам контроля состава и количества отходящих.газо Непосредственное использование параметров отходящих газов для расчета управляющих, воздействий не дае положительных результатов в борьбе с выбросами из-за большого запаздывания в их получении (15-40 с ). Про верка наводки переокисленного шлака проводится по истечении времени запаздывания с момента опускания фурмы. Если рассчитанное количество накопленного в шлаке кислорода превьшаёт предельное значение, соответ ствующее наводке переокисл.енного шлака, расход дутья в период выхода сигнала ЭДС из отрицательной област . снижается, в противном случае фурму возвращают на програг/мный уровень, а расход дутья не изменяется. Работает система управления конверторной плавкой следунядим образом Перед началом работы системы управления конверторной плавки по результатам экспериментов задаются предельные значения накопленного в шлаке кислорода для срабатывания четвертого элемента 2 сравнения и критическое значение интервала отри цательного падения напряжения для срабатывания второго элемента 6. сравнения. С момента начала продувки вклюается блок 1 регистрации падения апряжения и блок 2 контроля содерания kиcлopoдa в шлаке. Содержание ислорода в шлаке определяют в соотетствии с формулой Т , Ш ® W J Яог ( 1,266 (, }-26,582/c i, i И количество накопленного шлаком кислорода; количество кислорода,,поданного в конвертор с дутьем к мом.енту времени t ; расход отходящих газов; О2,СО,СО2 - концентрации кислорода, окиси и двуокиси углерода в отходящих газах. От блока 1 регистрации падения напряжения сигнал поступает на входы дифференциатора 3, интегратора 4 и третий элемент 7 сравнения. От блока 4 сигнал интеграла падения напряжения подается на, второй элемент 6 сравнения, если;текущее интегральное значение превысит критическое, значение,, элемент сравнения вырабатывает сигнал, который поступает на входы логических элементов И (блоки 9 и 10 ) и в блок 11 управления положением фурмы. От блока дифференцирования сигнал поступает на первый вход блока 12 управления расходом дутья и на вход первого элемента 5 сравнения. При положительном значении производной падения напряжения первый элемент сравнения вырабатывает сигнал, который подается на второй вход первого логического элемента И 9, на третий вход которого поступает сигнал при срабатывании четвертого элемента 8 сравнения, когда количество накопленного в шлаке кислорода, рассчитанное вблоке 2, превысит предельное значение. Первый логический элемент И 9 срабатывает, если имеются сигналы на. всех трех его входах, и вырабатывает выходной сигнал, который подается ца второй вход блока 12 управления расходом дутья.При превышении сигналом ЭДС нуля срабатывает третий элемент 7 сравнения, с выхода которого сигнал поступает на второй вход второго логического элемента И 10. При срабатывании логического элемента И 10 выходной сигнал подается на третий вход устройства управления расходом дутья. На второй вход блока 11 управления положением фурмы поступает сигнал при срабатывании четвертого элемента 8 сравнения. Блок управления положением фурмы работает следукнцим образом. Перед началом продувки устанавлнвается программа изменения положения фурмы (блок 18 ), а на эадатчике 13 величина, на которую опускается фурма в случае наводки переокислевшого. шлака. На плавках с нормальным шлаковым режимом за счет наличия ключа 14 сигнал коррекции с выхода блока13 не поступает на вход сумматора 17 и изменение положения фурмы осуществ ляется в соответствии с принятой. программой, В момент-распознавания ситуации о наводке переокисленного шлака поступает сигнал от блока 6, который включает реле 16 времени, с выхода которого сигнал в течение времени, равного времени запаздывани системы контроля газового анализа, подается на первый вход логического элемента ИЛИ 15. На второй вход элемента ИЛИ поступает сигнал при сраба тнвании четвертого элемента сравнения 8. Если на входе элемента ИЛИ имеется хотя бы один сигнал, то элемент ИЛИ вырабатывает сигнал, который подается на управляющий вход ключа 14. При наличии управля ащего сигнала ключ замкнут и осуществляетс коррекция положения фурмы. По истечении времени работы реле времени сигнал на первый вход элемен та ИЛИ не поступает и, если нет сигнала от четвертого элемента 9 сравнения, ключ 14 размыкается, а фурма возвращается в исходное положение. Блок управления расходом кислорода работает дледующим образом. Перед началом продувки задатчиком 25 устанавливается программа изменения расхода кислорода. В ходе продувки эта программа корректируется при наличии сигнала от логического блока 9, который подается на управляющий вход ключа 19. В этом случае сигнал от дифференциатора проходит через инвертор 24 или непосредственно на вход усилителя 21. Через инвсртор сигнал подается при отсутствии сигнала, от второго логического элемента И 10,который подается на управ-ляющий вход переключателя 20. От блока 21 усиленный сигнал подается На вход интегратора 22, от которого сигнал, пропорциональный величине коррекции расхода кислорода, посту:пает на первый вход сумматора 23. На второй вход cyм aтopa поступает от задатчика 25 програмгчного измерения расхода кислорода сигнал, пропорциональный заданию на интенсивность дутья. На выходе сумматора имеем сигнал скорректированной величины интенсивности продувки. Точность прогнозирования выбросов по падению напряжения на участке измерительной цепи земля - фурма составляет 55-65%. Введение блока интегрирования г адения напряжения, т.е. количественной оценки степени переокисленности шлака, и проверка по количеству накопленного в шлаке кислорода правильности прогнозирования выбросов повышает точность прогноза до 80-90%. Расчет управляющих воздействий (коррекция положения и расхода кислорода ) с учетом изменений состояния конверторной ванны позволяет снизить потери металла с выбросами и выносами на 25 - 30% по сравнению с известным (базовый объект ) при ручном управлении. Для кислородноконверторного цеха производительностью 4 млн.т стали в год прюгнозирование выбросов при наводке переокисленного шлака и своевременное принятие управляющих воздействий позволяет снизить потери металла на 8+12 тыс.т в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Туркенич Д.И | |||

| Управление ;плав.кой стали в конверторе | |||

| М., Ме|Таллургия, 1971, с | |||

| Нефтяная топка для комнатных печей | 1922 |

|

SU326A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ контроля переокисленности сталеплавильного шлака в процессе плавки | 1972 |

|

SU502948A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-07—Публикация

1982-03-23—Подача