Изобретение относится к области аналитического приборостроения, а именно к преобразующим устройствам для анализа горючих газов и является составной частью термокаталитического датчика с насыпным катализатором, который предназначен для измерения суммарной теплоты окисления окиси углерода и водорода, совместно присутствующи.х в отходящих газах кртельных установок тепловых электростанций, в ряде агрегатов металлической и других отраслей промышленности.

Известны преобразовательные устройства, вхрдящие в состав газоанализаторов. Указанные устройства состоят из реакционных- камер с насыпным Катализатором и чувствительных элементов ll. Однако эти преобразовательные устройства имеют относительно низкую стабильность процесса преобразования тепла реакции окисления горючего газа, кажды из газоанализаторов рассчитан на определение одного горючего компонента,

коэффициент использования тепла реакции окисления невысок, а инерция процесса измерения высока, что непосредственно сказывается на точности измерений, обусловливает низкую чувствительность преобразовательных устройств при измерении малых концентраций горючих газов, например, в отходящих газах продуктов сгорания и приводит к возникновению динамических ошибок измерения. Конструктивной причиной рассмотренных недостатков преобразовательных устройств-аналогов является расположение чувствительного элемента внутри камеры преобразовательного устройства. Такое расположение ограничивает достижение оптимальных размеров камеры преобразователя и тем самым не позволяет получать высокостабильные характеристики преобразовательньрс устройств.

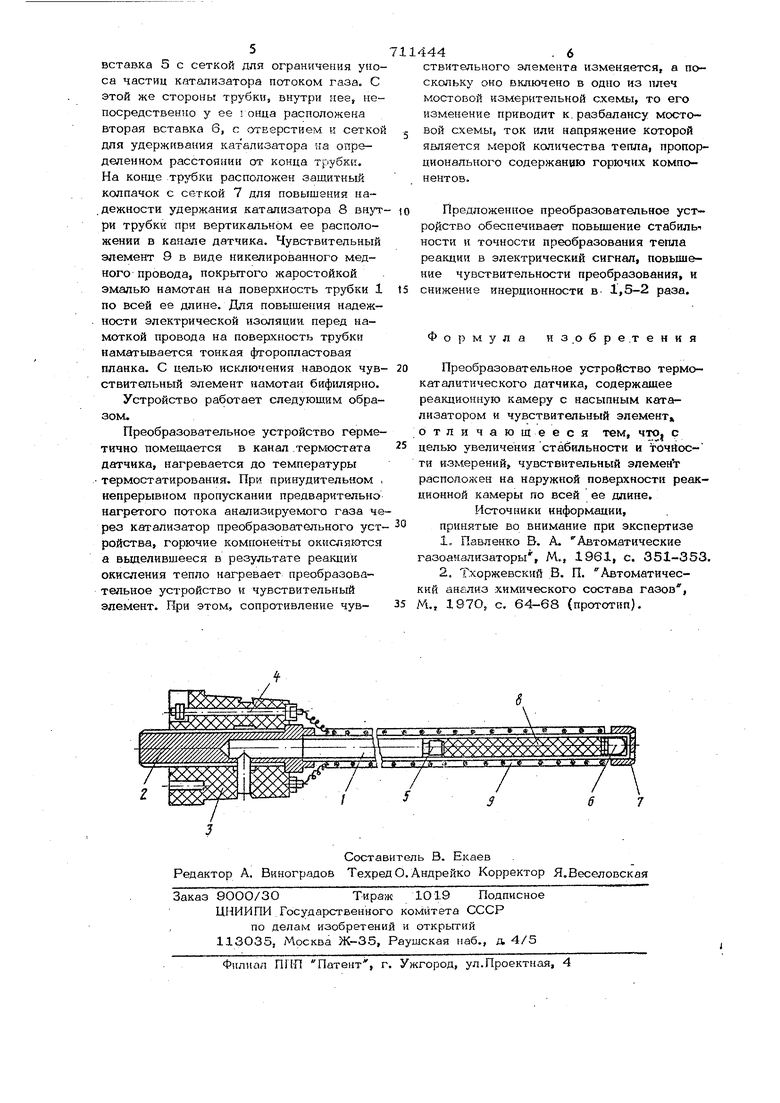

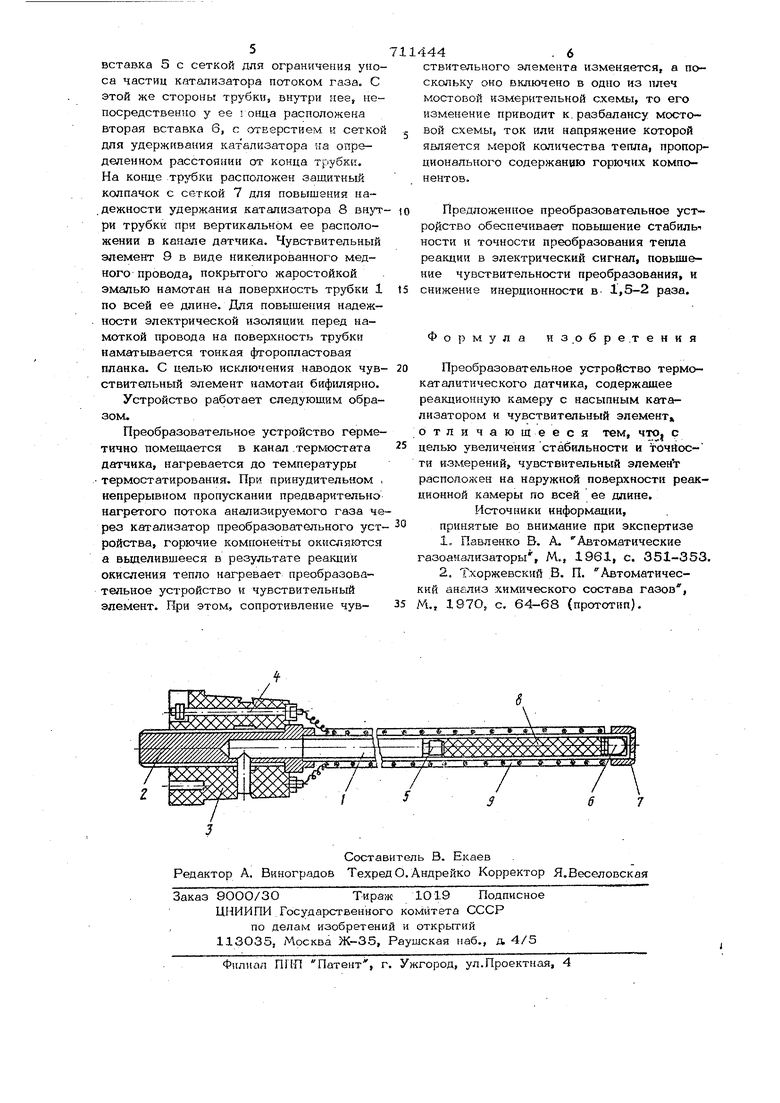

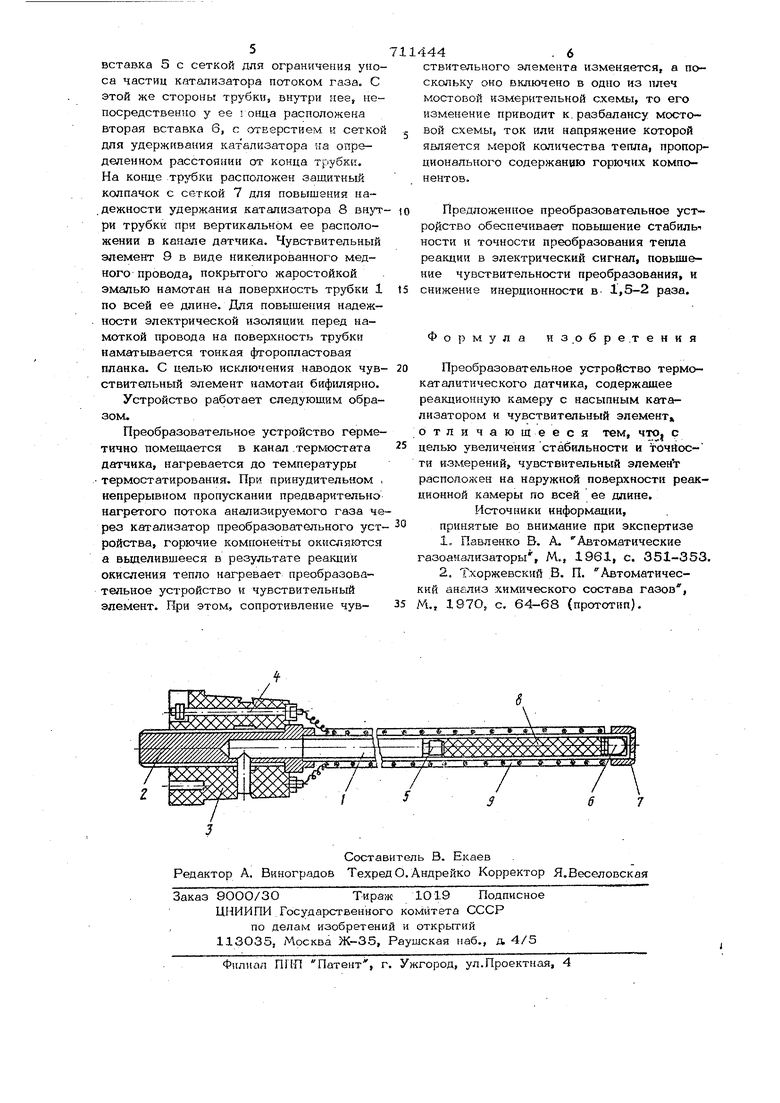

Наиболее близким по технической сущности к предложенному является устройство которое состоит из реакционной камеры с насыпным катализатором и чувствитвпьным элементом. Реакционная камера имеет цилиндрическую форму. Чувствительный элемент намотан на стеклянный стержень, остеклован по новерхности и размещен внутри камеры преобразователя вдоль его оси. Частицы катализатора располагаются в зазоре между поверхностью чувствительного элемента и внутренней поверхностью реакционной камеры 2. Однако этот тип нреобразовательного устройства имеет также относительно низкую стабильность процесса преобразования тепла реакции, пониженную чувствительность и высокую инерцию процесса измерения. Причиной указанных недостатков является внутреннее расположение чувствительного элемента в камере датчика, который состоит из каркаса для намотки провода термометра сопротивлекия и герметичной остеклованной оболочки. Наличие этих элементов создает до полнитепькую массу, увеличивающую инер цию устройства. Внутреннее расположение чувствительного элемента принципиально ограничивает изменение определенных размеров реакционной камеры, например, умень шение ее диаметра. За счет относительно уве личенного диаметра камеры увеличена и ее внешняя поверхность, что приводит к повыше ной отдаче тепла реахщии окисления наружу через боковую поверхпость и к относительн му снижению среднеобъемной температуры преобразователя, а, следовательно, и к относительной потере чувствительности. Сушествующие размеры камеры (относи- телыю большой диаметр и малая длина) делают преобразователь критичным к вли нию такях факторов, как постепенное изменекке активности катализатора, изменение расхода газа и его давления. Влия ние этих факторов приводит к нестабильности показаний газоанализатора, величи на которой обусловлена также изменяющимся под действием указанных факторов перераспределением потоков тепла реакции окисления, направленных через боковую поверхность камеры, и потоком анализируемого газа. Отмеченные недостатки не позволяют проводить анализ малых концентраций горючих газов с необходимой точностью и стабильностью, что крайне важно при анализе горючих газов в продуктах сгорания теплоэнергетических установок, работающих с малыми избытками воздуха. Цель изобретения - увеличение стабильности и точности измерений. Это достигается тем, что чувствиельный элемент преобразовательного устройства расположен на наружной поверхности реакционной камеры по всей ее длине. Кроме того, камера выполняется из тонкостенной металлической трубки, у которой отношение длины к диаметру выбирают равным 25 и больше. Такое расположение чувствительного элемента принципиально позволяет уменьшить диаметр реакционной камеры преобразовательного устройства до необходимых размеров и увеличивать ее длину без относительного увеличения ее объема, что обеспечивает условия для полного окисления горючи-х компонентов и минимизацию потерь тепла реакции окисления с потоком анализируемого газа. В этом случае, поток тепла реакции окисления уходит наружу только через боковую поверхность камеры, что исключает указанный выше эффект перераспределения потоков тепла реакции окисления и обеспечивает стабильность показаний датчика. За счет выбора отношения длины камеры к ее диаметру, показания датчика становятся некритичными к отравляемости катализатора и в определенных пределах к потере его активности. Относительное, уменьшение диаметра реакционной камеры преобразователя сокращает путь теплового потока к стенкам камеры, что способствует уменьшению инерции преобразователя. Кроме того, уменьшение инерции достигается также устранением балластной массы каркаса и остеклованной оболочки. Среднеобьемная температура реек- ционной камеры уменьшенЕЮГо диаметра относительно выше, благодаря уменьшению поверхности охлаждения, что дает определенный прирост чувствительности. Увеличение чувствительности достигается также за счет полного сжигания горючих компонентов в пределах камеры и минимизации потерь тепла реакции окисления с потоком газа. На чертеже изображен общий вид предложенного преобразовательного устройства. Трубйа 1 реакционной камеры 1 преобразовательного устройства одной стороной приварена к штуцеру 2, который имеет сквозной канал, совпадающий с каналом трубки. Штуцер запрессован во второпластовый фланец 3, в который запрессованы также метагшические стержни 4, для подпайки выводов чувствительного элемента. Внутри трубки 1 реакционной камеры преобразователя расположена

| название | год | авторы | номер документа |

|---|---|---|---|

| Преобразовательное устройство термокаталитического датчика | 1982 |

|

SU1061019A1 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ МЕТАНА ТЕРМОХИМИЧЕСКИМ (ТЕРМОКАТАЛИТИЧЕСКИМ) ДАТЧИКОМ | 2001 |

|

RU2210762C2 |

| ПЛАНАРНЫЙ ТЕРМОКАТАЛИТИЧЕСКИЙ СЕНСОР ГОРЮЧИХ ГАЗОВ И ПАРОВ | 2015 |

|

RU2593527C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ МЕТАНА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2510499C1 |

| СПОСОБ И УСТРОЙСТВО ДЕТЕКТИРОВАНИЯ ДОВЗРЫВНЫХ КОНЦЕНТРАЦИЙ МЕТАНА В ВОЗДУХЕ | 2010 |

|

RU2447426C2 |

| Устройство для обнаружения утечек горючих газов | 1982 |

|

SU1125488A1 |

| СПОСОБ ИЗМЕРЕНИЯ ДОВЗРЫВНЫХ КОНЦЕНТРАЦИЙ ГОРЮЧИХ ГАЗОВ ВОЗДУХЕ | 2013 |

|

RU2544358C2 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ГОРЮЧИХ ГАЗОВ И ПАРОВ В ВОЗДУХЕ ТЕРМОКАТАЛИТИЧЕСКИМ СЕНСОРОМ ДИФФУЗИОННОГО ТИПА | 2015 |

|

RU2623828C2 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ СИНИЛЬНОЙ КИСЛОТЫ ПУТЕМ КАТАЛИТИЧЕСКОЙ ДЕГИДРАТАЦИИ ГАЗООБРАЗНОГО ФОРМАМИДА ПРИ ПРЯМОМ НАГРЕВАНИИ | 2009 |

|

RU2510364C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГОРЮЧИХ ГАЗОВ В КИСЛОРОДОСОДЕРЖАЩЕЙ СРЕДЕ | 2008 |

|

RU2360236C1 |

Авторы

Даты

1980-01-25—Публикация

1974-11-15—Подача