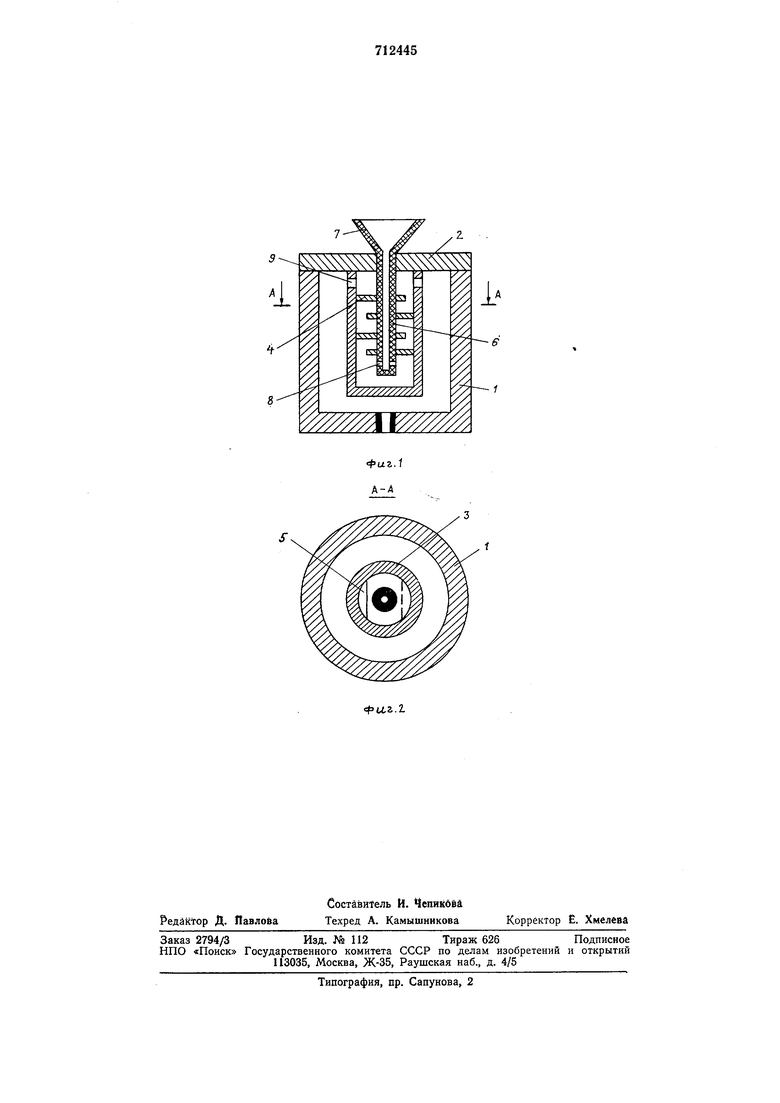

ла. Патрубок введен внутрь камеры 3 и пропущен через поперечные перегородки 4, а выпускные отверстия 9 в стенке камеры расположены выше перегородок. Устройство выполнено нз огнеупорных матерналов.

Работа устройства осуществляется следующим образом.

Из разливочного ковша жидкий металл сливают в воронку 7. При этом он проходит по патрубку 6 и вытекает из отверстий 8 в камеру 3. Реагент, например кальций, вводят в воронку 1. При его двиясении в потоке жидкого металла в камеру 3 и в самой камере происходит расплавление и испарение реагента. Образующиеся нузырьки под действием гидравлического давления и силы Стокса ноднимается в слое металла до перегородки 4, которая нх задерживает и меняет траекторию движения, увеличивая тем самым продолжительность пути и время контактирования с металлом. Продвижение пузырьков реагента к отверстиям 9 камеры 3 еще больше замедляется тем, что вырезы в перегородках расноложены у стен камеры 3 в шахматном порядке. Время взаимодействия реагента с металлом регулируют количеством перегородок п размером фракций реагента.

Для уменьшения сопротивления перегородки могут быть вьшолнены с некоторым наклоном. Ввиду того что поперечные перегородки камеры усиливают турбулентность движения металла, повышается скорость и равномерность раснределення реагента в объеме металла.

Таким образом, устройство увеличивает продолжительность взаимодействия реагента с металлом в несколько раз по сравнению с ранее известными устройствами, а следовательно, повышает степень его усвоения и эффективность использования.

Положительный эффект от использования изобретения заключается в том, что повышается эффективность обработки активными реагентами и увеличивается стенень их усвоения, что снижает расход дорогостоящих раскислителей в 2,5-3 раза по

сравнению с ранее известными устройствами.

Экономический эффект от использования устройства может быть нодсчитан, например, при обработке конструкционной марки стали 38ХЗМФА кусковым кальцием.

Иснользование данного устройства обеспечивает снижение содержания серы с 0,025% до 0,012%. Это эквивалентно сокращению нродолжительности плавки в 70-тонной мартеновской печи примерно на 15%, что обеспечивает снижение стоимости 1 т стали на 2 руб. (при стоимости 1 т стали ЗМХЗМФА 240 руб.).

Кроме того, за счет уменьшения угара и новышения степени усвоения реагента металлом расход кальция снижается с 1,5- 2,0 кг/т до 0,5-1,0 кг/т, что при стоимости кальция 2 руб./кг обеспечивает экономию 2 руб. на 1 т стали.

В итоге общий экономический эффект при использовании данного устройства составляет 4 руб. на 1 т стали.

Формула изобретения

Устройство для обработки жидкого металла активными реагентами, содержащее камеру с вертикальным подводящим патрубком и заливочную воронку, охватывающую камеру, промежуточную емкость с крышкой, через которую пропущен подводящий патрубок, отличающееся тем, что, с целью увеличения времени взаимодействия реагента с жидким металлом и повышения эффективности обработки, оно снабжено по крайней мере двумя поперечными перегородками, расположенными между подводящим патрубком и стенками камеры, причем в перегородках у стенки камеры выполнены вырезы в шахматном порядке, а в стенке камеры выше перегородок выполнены выпускные отверстия. Источники информации, принятые во внимание при экспертизе

1.Патент США № 3295960, кл. 75-93, 1967.

2.Авторское свидетельство СССР по заявке № 2544038, кл. С 21С 7/00, 1977.

фиг, J А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки жидкого металла активными реагентами | 1981 |

|

SU945186A2 |

| Устройство для обработки жидкого металла активными реагентами | 1977 |

|

SU753536A1 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

| Способ рафинирования стали и сплавов | 1981 |

|

SU986939A1 |

| Устройство для модифицирования жидкого металла | 1982 |

|

SU1069944A1 |

| Способ легирования жидкой стали | 1976 |

|

SU575373A1 |

| Устройство для ввода реагентов в жидкий металл | 1978 |

|

SU709690A1 |

| Устройство для ввода сыпучих реагентов в жидкий металл | 1980 |

|

SU899655A1 |

| Пневмонасос для подачи порошкообразных реагентов в жидкий металл | 1979 |

|

SU867813A1 |

| Желоб для перелива жидкого маталла | 1979 |

|

SU821040A1 |

Авторы

Даты

1980-01-30—Публикация

1978-08-09—Подача