(54) ПНЕВМОНАСОС ДЛЯ ПОДАЧИ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ В ЖИДКИЙ МЕТАЛЛ

/

Изобретение относится к пневмотранспорту и может быть использовано в металлургии для обработки жидкого металла порошкообразными реагентами.

Известен пневмонасос для подачи порошкообразных реагентов в жидкий металл, содержащий камеру с загрузочным и разгрузочным патрубками и смонтированное в нижней части камеры аэрационное устройство 1 .

Недостатком пневмонасосов такой конструкции является то, что в металл подается псевдосжиженная газопорошковая суспензия, в той или иной степени насыщенная влагой. Источниками этой влаги могут быть как сами порошкообразные материалы, которые насыщаются влагой (в силу своей гигроскопичности) на пути от места их приготовления до загрузки в пневмонасос,так и аэрирующие и транспортирующие порощок-газы (аргон, азот, воздух и т.п.). Это нарушает нормальную работу пневмонасосов, так как затрудняет аэрацию порошка, способствует «залеганию порошкообразных материалов в пневмотрассе и ее забиванию. Кроме того, ввод увлажненных материалов в металл приводит к насыщению его водородом, что отрицательно сказывается на качестве, например, стали, особенно склонной к флокенообразованию.

Цель изобретения - повышение надежности работы пневмонасоса и улучшение качества обрабатываемого металла.

Поставленная цель достигается тем, что пневмонасос снабжен установленным в камере влагопоглощающим фильтром, отношение площади поверхности которого к внутреннему объему не меньше 1.

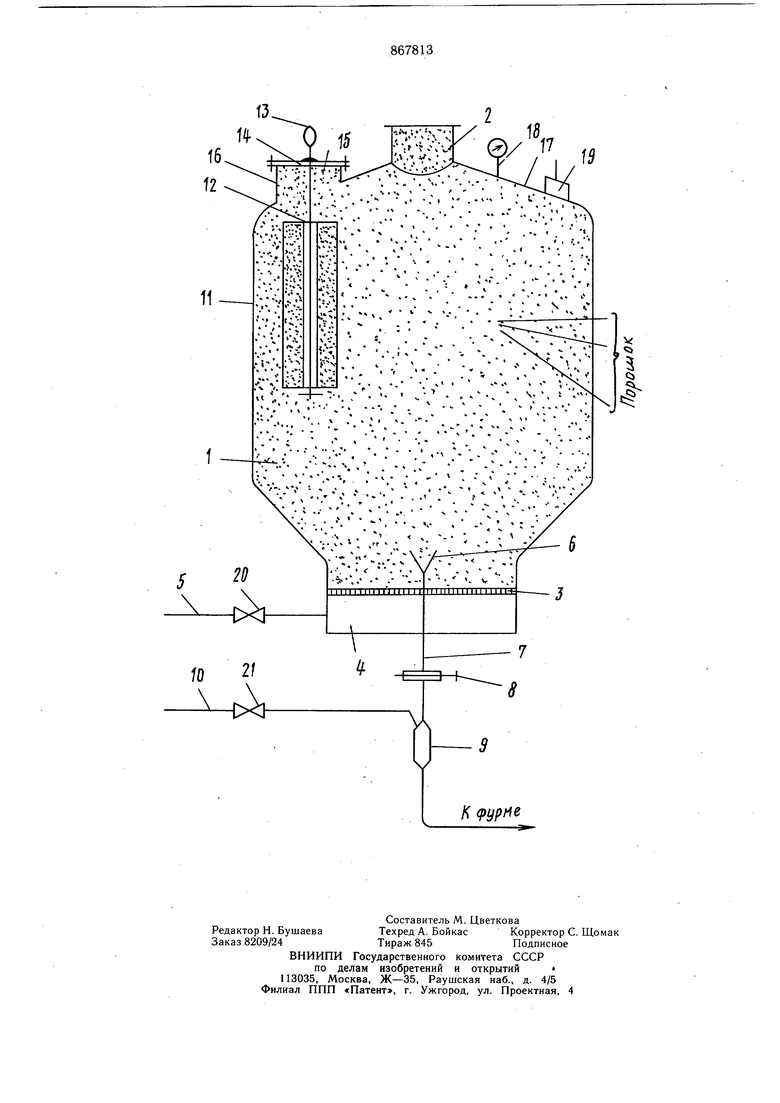

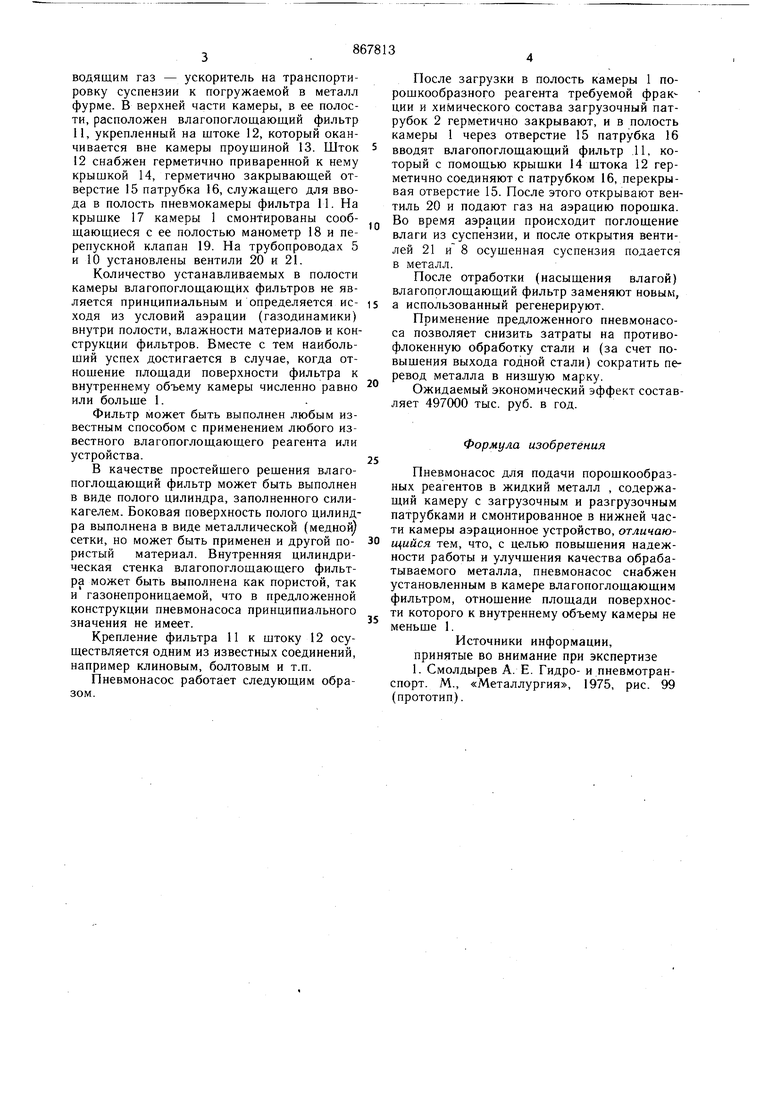

На чертеже изображен пневмонасос для подачи порошкообразных реагентов в жидкий металл, общий вид.

Пневмонасос состоит из камеры 1 с загрузочным патрубком 2 для порошкообразных реагентов. В нижней части камеры 1 15 смонтировано аэрационное устройство, выполненное в виде пористой перегородки 3, заключенной в кожух 4. Кежух 4 соединен с трубопроводом 5, по которому в него по. дается газ для аэрации находящегося в камере 1 порошка. Над перегородкой 3 расположена заборная воронка 6, соединенная с разгрузочным патрубком 7, на котором расположены запорный вентиль 8 и смеситель 9,соединенный с трубопроводом 10, подВОДЯЩИМ газ - ускоритель на транспортировку суспензии к погружаемой в металл фурме. В верхней части камеры, в ее полости, расположен влагопоглощающий фильтр 11, укрепленный на штоке 12, который оканчивается вне камеры проушиной 13. Шток 12 снабжен герметично приваренной к нему крышкой 14, герметично закрываюш,ей отверстие 15 патрубка 16, служащего для ввода в полость пневмокамеры фильтра 11. На крышке 17 камеры 1 смонтированы сообш,аюш:иеся с ее полостью манометр 18 и перепускной клапан 19. На трубопроводах 5 и 10 установлены вентили 20 и 21. Количество устанавливаемых в полости камеры влагопоглощаюш.йх фильтров не является принципиальным и определяется исходя из условий аэрации (газодинамики) внутри полости, влажности материалоа и конструкции фильтров. Вместе с тем наибольший успех достигается в случае, когда отношение площади поверхности фильтра к внутреннему объему камеры численно равно или больше 1. Фильтр может быть выполнен любым известным способом с применением любого известного влагопоглощающего реагента или устройства. В качестве простейшего решения влагопоглощающий фильтр может быть выполнен в виде полого цилиндра, заполненного силикагелем. Боковая поверхность полого цилиндра выполнена в виде металлической (медной) сетки, но может быть применен и другой пористый материал. Внутренняя цилиндрическая стенка влагопоглощающего фильтра может быть выполнена как пористой, так и газонепроницаемой, что в предложенной конструкции пневмонасоса принципиального значения не имеет. Крепление фильтра 11 к штоку 12 осуществляется одним из известных соединений, например клиновым, болтовым и т.п. Пневмонасос работает следующим образом. После загрузки в полость камеры 1 порощкообразного реагента требуемой фрак ции и химического состава загрузочный патрубок 2 герметично закрывают, и в полость камеры 1 через отверстие 15 патрубка 16 вводят влагопоглощающий фильтр 11, который с помощью крышки 14 штока 12 герметично соединяют с патрубком 16, перекрывая отверстие 15. После этого открывают вентиль 20 и подают газ на аэрацию порошка. Во время аэрации происходит поглощение влаги из суспензии, и после открытия вентилей 21 и 8 осущенная суспензия подается в металл. После отработки (насыщения влагой) влагопоглощающий фильтр заменяют новым, а использованный регенерируют. Применение предложенного пневмонасоса позволяет снизить затраты на противофлокенную обработку стали и (за счет повышения выхода годной стали) сократить перевод металла в низшую марку. Ожидаемый экономический эффект составляет 497000 тыс. руб. в год. Формула изобретения Пневмонасос для подачи порошкообразных реагентов в жидкий металл , содержащий камеру с загрузочным и разгрузочным патрубками и смонтированное в нижней части камеры аэрационное устройство, отличающийся тем, что, с целью повышения надежности работы и улучшения качества обрабатываемого металла, пневмонасос снабжен установленным в камере влагопоглощающим фильтром, отнощение площади поверхности которого к внутреннему объему камеры не меньше 1. Источники информации, принятые во внимание при экспертизе 1. Смолдырев А. Е. Гидро- и пневмотранспорт. М., «Металлургия, 1975, рис. 99 (прототип).

t3

.

.:--r;-;v.

25

. . .- , ч V .:

-4

t

2/

/0

W

- 7

/((

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмонасос для подачи порошкообразного материала в жидкий металл | 1978 |

|

SU729972A1 |

| Камерный питатель | 1985 |

|

SU1268493A1 |

| Способ подачи порошкообразных материалов в жидкий металл | 1980 |

|

SU925815A1 |

| Устройство по переработке твердой фракции навоза в подстилку для КРС при регулируемом биотермическом процессе | 2017 |

|

RU2683638C1 |

| Пневмонасос для подачи порошкообразного материала в жидкий металл | 1978 |

|

SU729971A1 |

| Установка для ввода порошкообразных материалов в струе несущего газа в жидкий металл | 1990 |

|

SU1786100A1 |

| ПИТАТЕЛЬ ПОРОШКОВЫХ И ПЫЛЕВЫХ МАТЕРИАЛОВ УСТАНОВКИ ИНЖЕКЦИОННОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2004 |

|

RU2268224C1 |

| Устройство для пневматической подачи порошкообразного материала | 1990 |

|

SU1744013A1 |

| УСТАНОВКА ДЛЯ ПОДАЧИ ПЫЛЕВИДНЫХ МАТЕРИАЛОВ | 1973 |

|

SU361371A1 |

| Устройство для перемешивания и транспортирования сыпучих материалов | 1990 |

|

SU1798194A1 |

Авторы

Даты

1981-09-30—Публикация

1979-05-03—Подача